Vi siete mai chiesti come ottimizzare i processi di programmazione e composizione tipografica di AP100? Questo articolo illustra le tecniche essenziali per ottimizzare la selezione delle matrici, i layout di taglio e il posizionamento dei nodi. Imparerete consigli pratici per una programmazione efficiente, per ridurre al minimo gli sprechi di materiale e per migliorare la qualità complessiva dei vostri progetti di lavorazione dei metalli. Immergetevi in questo articolo per migliorare il vostro flusso di lavoro e ottenere risultati più precisi nelle vostre attività di produzione.

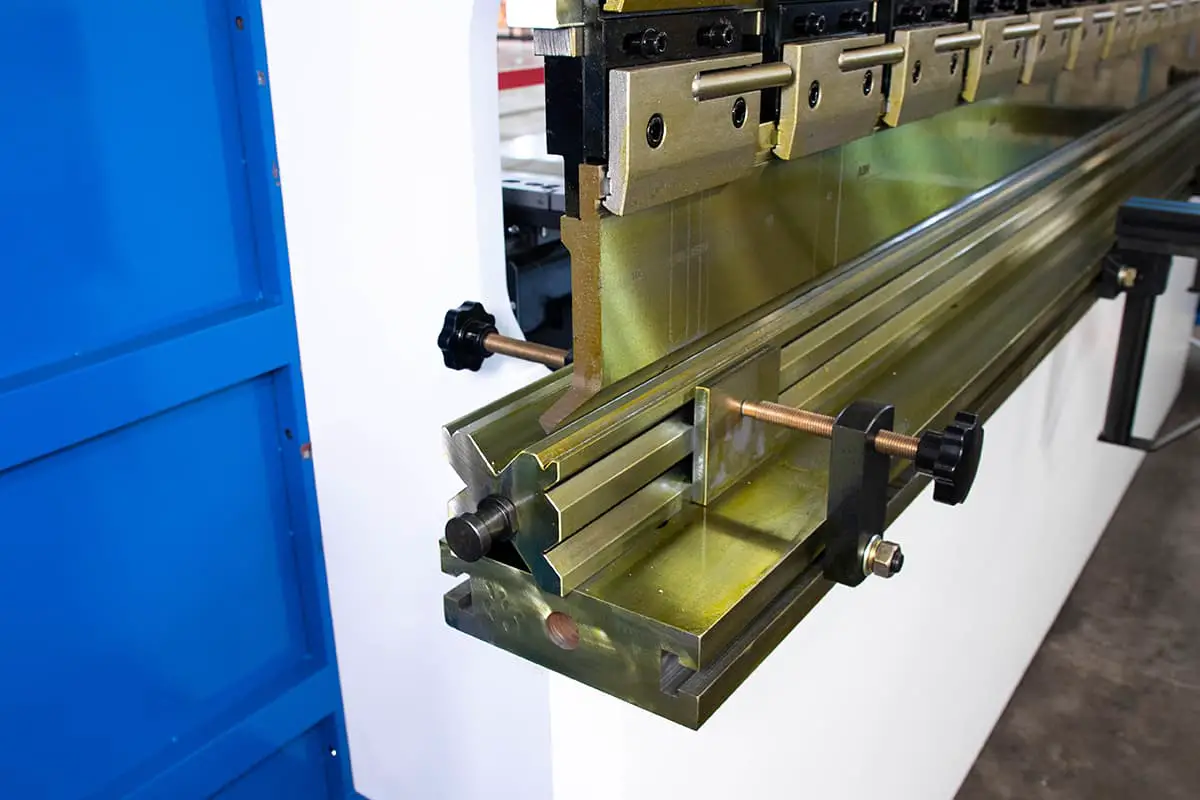

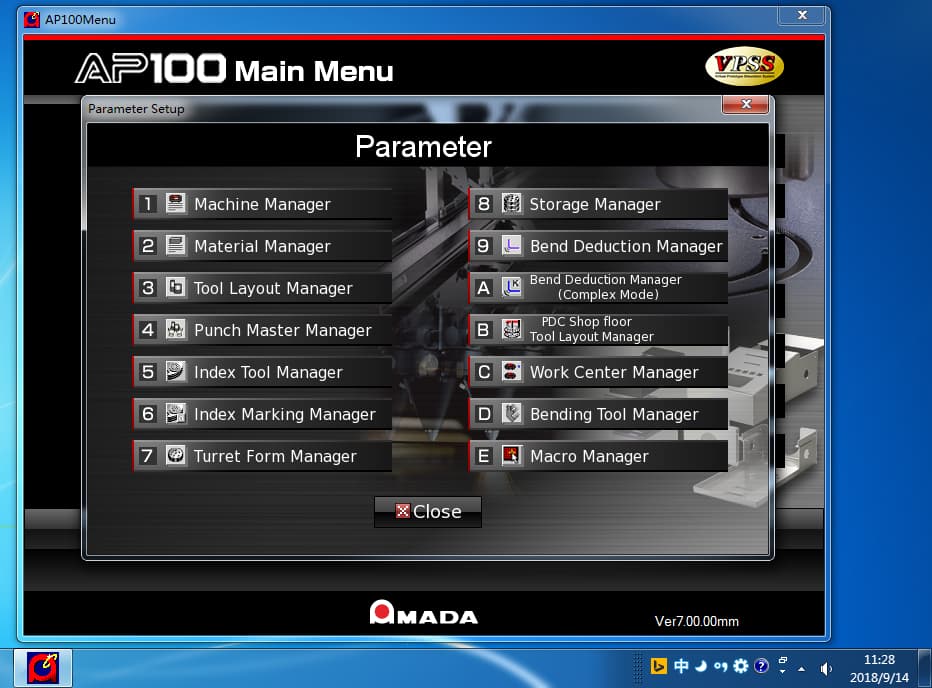

1. Familiarizzazione con le forme di stampo comuni e specializzate:

Conoscere le matrici disponibili rende la programmazione più comoda ed efficiente.

2. Applicazione razionale delle distanze tra gli stampi:

In precedenza, le distanze standard erano pari a 0,1 volte lo spessore della lamiera per l'alluminio e il rame, 0,15 volte per il ferro e 0,2 volte per l'acciaio inossidabile. Ora AMADA propone un nuovo spazio tra gli stampi standard per le punzonatrici idrauliche (tutte e tre le presse del nostro stabilimento sono idrauliche).

Il gioco dello stampo può essere opportunamente aumentato di 0,05 volte lo spessore della piastra in base allo standard originale.

Questo perché l'idraulica punzonatrici hanno una velocità di taglio istantanea più bassa e l'aumento del gioco della matrice non influisce sull'aspetto della sezione tagliata, evitando che il materiale salti durante il processo di taglio.

3. Quantità di fustellatura:

Durante il processo di layout di taglio, è essenziale calcolare la quantità di taglio di ogni colpo di fustella. In generale, la lunghezza del materiale tagliato dalla fustella non deve essere inferiore ai 2/3 della lunghezza della fustella, altrimenti potrebbero rimanere dei resti.

Le forme rettangolari sono soggette a resti, soprattutto in corrispondenza dei quattro angoli retti, mentre le forme circolari sono quelle che hanno meno probabilità di avere resti. Pertanto, è fondamentale prestare attenzione alla sequenza di punzonatura durante il processo di layout di taglio.

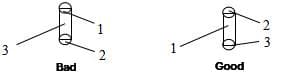

Nell'esempio precedente, la Figura 1 mostra che la punzonatura della forma circolare prima e della forma quadrata poi può facilmente causare la rottura dei quattro angoli della forma quadrata. Se la sequenza di punzonatura viene modificata in quella della Figura 2, l'usura dello stampo sarà molto minore.

Durante il processo di layout di taglio, è essenziale utilizzare il bordo più lungo della matrice per tagliare i bordi, come mostrato nell'esempio seguente:

4. Calcolo della lunghezza nella programmazione:

(1) Sul taglio di linea vero e proprio:

Quando si tagliano i bordi in modo continuo, il programma interno della macchina stessa calcolerà questo bordo dividendo la lunghezza totale del bordo tagliato meno la lunghezza del primo taglio, piuttosto che la lunghezza totale divisa per la lunghezza della lama come potremmo immaginare.

È essenziale notare che quando la punzonatrice taglia i bordi in modo continuo, non collega con precisione ogni taglio al successivo. Al contrario, il punzonatrice si imposta automaticamente su una sovrapposizione di 0,2 mm tra i due tagli. È necessario prestare attenzione a questo aspetto durante il calcolo.

Ad esempio, quando si taglia un bordo di 240 mm con una lama rettangolare RE80x5, si potrebbe pensare che siano necessari esattamente tre tagli.

Tuttavia, se si utilizza il taglio in linea vero e proprio, si eseguono in realtà quattro tagli, il che influisce significativamente sull'usura della matrice e sulla durata di vita.

Esistono due soluzioni: in primo luogo, possiamo utilizzare un approccio a lama singola, tagliando una alla volta; in secondo luogo, in base alla situazione reale, possiamo lasciare un nodo di 0,4 mm sul primo taglio.

(2) Sgranocchiare:

Non tutte le matrici rotonde o quadrate possono essere utilizzate per la mordenzatura. Nella nostra fabbrica, utilizziamo le matrici rotonde φ10, φ11, φ12 e le matrici quadrate RE6x3 per sgranocchiare. È preferibile non utilizzare altre matrici per la mordenzatura, soprattutto quelle più piccole. La sgranatura è adatta solo per le piastre sottili, in quanto provoca una rapida usura delle matrici se utilizzate su piastre spesse.

Quando si utilizza una fustella rotonda per mordicchiare un cerchio, punzonare prima il centro con una fustella rotonda più grande e poi procedere con la mordicchiatura. Non lasciare nodi. Quando si rosicchia con una fustella quadrata, è meglio lasciare tre nodi più piccoli e uniformemente distanziati lungo la circonferenza.

5. Uscita dai nodi

Durante il processo di programmazione, i nodi non devono essere né troppo grandi né troppo piccoli; inoltre, non devono essere né troppi né troppo pochi. Se i nodi sono troppo grandi, il prodotto sarà difficile da rimuovere o si deformerà dopo la rimozione. Se i nodi sono troppo piccoli, il prodotto potrebbe cadere.

Qual è la dimensione più appropriata per i nodi?

Non esiste uno standard preciso; dipende dalla situazione reale. La dimensione ideale del nodo è quella in cui il prodotto non cade durante il processo di punzonatura e si stacca dal materiale a causa del suo peso quando l'operatore tira la lastra dal piano di lavoro.

Ecco alcuni valori di riferimento da prendere in considerazione:

| Metalli | <1.0 | 1.0-1.6 | 1.6-2.5 | 2.5-3.0 | ||||

|---|---|---|---|---|---|---|---|---|

| Nodi d'angolo | Nodi centrali | Nodi d'angolo | Nodi centrali | Nodi d'angolo | Nodi centrali | Nodi d'angolo | Nodi centrali | |

| Alluminio, rame | 0.35 | 0.4 | 0.4 | 0.5 | 0.5 | 0.5 | 0.5 | 0.6 |

| Ferro | 0.3 | 0.4 | 0.4 | 0.4 | 0.4 | 0.5 | 0.4 | 0.5 |

| Acciaio inox | 0.3 | 0.35 | 0.3 | 0.35 | 0.4 | 0.4 | 0.4 | 0.4 |

Questi sono alcuni valori di riferimento per lasciare i nodi su spessori di lamiera comuni, ma i valori effettivi dipendono dalla situazione specifica. Per quanto riguarda il numero di nodi appropriati, in genere si dovrebbe lasciare un nodo ogni 350-400 mm. Ad esempio, se esiste un diagramma rettangolare dispiegato di 50x1200 mm, possiamo dividerlo in tre sezioni e lasciare due nodi al centro. Cercare di lasciare i nodi in modo simmetrico sul prodotto per mantenere una sollecitazione equilibrata.

Nota: durante il processo di composizione, i nodi devono essere aggiunti in determinati punti.

Posizionate diversi prodotti dello stesso materiale e spessore su un'unica lastra per una lavorazione unica, per risparmiare materiale, tempo e fatica.

Queste sono alcune specifiche comuni dei materiali in fogli. È possibile ordinare specifiche personalizzate in base alle dimensioni del prodotto non piegato.

Esistono diversi problemi comuni nella composizione tipografica della programmazione:

a) Materiale stesso: Per i materiali morbidi e leggeri, come piastre in alluminioLa goffratura può avvenire facilmente durante il processo di punzonatura. A causa della leggerezza della lastra di alluminio, gli scarti di taglio sono molto leggeri alla stessa velocità di punzonatura; quando gli scarti non sono ancora completamente caduti, vengono sollevati dalla matrice superiore e la goffratura si verifica quando gli scarti vengono premuti sulla lastra durante il taglio successivo.

b) Velocità di punzonatura: Durante il processo di taglio, se la velocità è troppo elevata e gli scarti non sono ancora caduti completamente, la matrice superiore solleva gli scarti e la goffratura avviene quando gli scarti vengono premuti sulla piastra durante il taglio successivo.

c) Quantità di taglio insufficiente: Durante il processo di punzonatura, se la quantità di taglio è inferiore a 2/3, la matrice può sollevare gli scarti.

a) Profondità insufficiente della matrice superiore: se il materiale non è completamente perforato, la matrice superiore rischia di trascinare il materiale quando si solleva.

b) Gioco della matrice irragionevole: Se il stampo inferiore Se il gioco è troppo ridotto, è facile che il materiale si inceppi e la piastra rischia di trascinare il materiale durante il movimento.

c) Il bordo di taglio della matrice non è affilato: Se il materiale non è completamente perforato, è probabile che la matrice superiore trascini il materiale quando si solleva.

d) Velocità di punzonatura della pressa: se la velocità è troppo elevata e il materiale non viene tagliato completamente o viene fatto cadere, può causare il trascinamento del materiale.

e) Forza di espulsione insufficiente: La pressione della molla non è sufficiente.

f) Punzone disallineato, distribuzione non uniforme della forza.

a) Quantità di taglio insufficiente: Quando è inferiore ai 2/3 della lunghezza della matrice, può verificarsi un residuo di matrice.

b) Durante l'erosione, se il passo è troppo piccolo, è probabile che la matrice residua sia grave. Regolare il passo in modo appropriato in base ai requisiti effettivi.

a) I nodi sono troppo piccoli, troppo pochi o non sono posizionati in modo adeguato.

Quando la piastra si muove, la mezza imbutitura viene graffiata all'interno del disco portacoltelli. Quando la mezza imbutitura si muove nel disco portacoltelli, rimane bloccata nella matrice inferiore. Quando la piastra si muove, la mezza imbutitura viene trascinata fuori con la forza, causando lo spostamento del materiale e provocando lo spostamento di altre mezze imbutiture.

Per evitare questi problemi, è necessario considerare i fattori che li causano e tenere conto della programmazione e del funzionamento in loco per risolvere i problemi in modo più rapido e accurato.