Come si è trasformato il settore della lamiera con la tecnologia del taglio laser? Questo processo rivoluzionario sta sostituendo i metodi tradizionali, offrendo precisione, efficienza e versatilità senza pari. In questo articolo esploreremo come il taglio laser stia riducendo i costi di produzione e migliorando la qualità, cambiando il panorama della produzione. I lettori scopriranno i principali vantaggi del taglio laser e il suo impatto sulla moderna produzione di lamiere.

La lavorazione della lamiera nelle officine tradizionali comporta spesso processi come la cesoiatura, la punzonatura e la piegatura.

Il processo di punzonatura è noto per essere poco o per nulla tagliente e richiede un numero significativo di stampi. Ciò comporta costi di produzione elevati, poiché per un singolo prodotto possono essere necessarie centinaia di serie di stampi.

L'utilizzo di un numero così elevato di stampi aumenta il costo del prodotto, con conseguente spesa eccessiva.

Per affrontare questo problema e modernizzare la lavorazione della lamiera, lavorazione laser è stata introdotta la tecnologia di lavorazione. Ciò ha ridotto i costi di produzione e migliorato la tecnologia di lavorazione.

L'implementazione delle macchine per il taglio laser ha fatto grandi progressi lavorazione della lamiera e ha rivoluzionato il modo in cui la lamiera viene fabbricata e lavorata.

La tecnologia e le apparecchiature di taglio laser stanno diventando sempre più popolari e ampiamente accettate dalle imprese di lavorazione della lamiera. Ciò è dovuto ai suoi numerosi vantaggi, come l'elevata efficienza di lavorazione, l'accuratezza e la buona qualità del taglio, oltre alla capacità di eseguire tagli tridimensionali. Di conseguenza, la tecnologia del taglio laser sta gradualmente sostituendo le tradizionali attrezzature per il taglio della lamiera, come le apparecchiature CNC, le cesoie, i punzoni, il taglio alla fiamma, il taglio al plasma e il taglio ad alta pressione. taglio ad acqua.

La tecnologia di taglio laser svolge un ruolo cruciale nello sviluppo della lavorazione della lamiera, in quanto aumenta la produttività del lavoro e fa progredire il settore. Grazie all'elevato grado di flessibilità, una macchina per il taglio laser può ridurre significativamente il ciclo di lavorazione, aumentare la velocità di taglio e migliorare l'accuratezza della lavorazione, contribuendo a uno sviluppo più rapido del prodotto. Questi vantaggi stanno attirando l'attenzione di molte aziende manifatturiere.

Una fresa laser funziona emettendo un raggio laser che viene focalizzato da un sistema ottico in un fascio ad alta densità. Il raggio laser viene diretto sulla superficie del pezzo da lavorare, facendogli raggiungere il punto di fusione o di ebollizione. Contemporaneamente, un flusso di gas ad alta pressione soffia via il metallo fuso o vaporizzato. Quando il raggio laser si sposta sul pezzo, taglia il materiale formando una fenditura.

Il processo di taglio laser è un metodo moderno e avanzato per taglio del metalloche utilizza un raggio laser invisibile al posto di un coltello meccanico tradizionale. Questo processo si distingue per l'elevata precisione, la velocità di taglio e la capacità di annidare automaticamente i tagli per conservare il materiale. Il taglio laser Il processo di lavorazione consente di ottenere un taglio liscio e di ridurre i costi di lavorazione, rendendolo un'alternativa più efficiente rispetto ai metodi tradizionali di taglio dei metalli.

Uno dei vantaggi principali del processo di taglio laser è che la parte meccanica della taglierina laser non entra mai in contatto con il pezzo, eliminando il rischio di graffi o altri danni alla superficie. Il processo di taglio laser è anche veloce e produce un risultato liscio e uniforme. kerfche spesso elimina la necessità di ulteriori lavorazioni. La zona interessata dal calore è piccola, il che comporta una deformazione minima della lastra e tagli stretti (da 0,1 a 0,3 mm); l'incisione è priva di sollecitazioni meccaniche e di bave di taglio.

Il taglio laser è anche altamente ripetibile e non danneggia la superficie del materiale. Può essere facilmente programmato con un software CNC per elaborare qualsiasi progetto, il che lo rende una scelta economica per tagliare lastre di grande formato senza bisogno di stampi. Le lastre di acciaio al carbonio fino a 12 mm di spessore e le lastre di acciaio inossidabile fino a 10 mm di spessore sono tipicamente consigliate per il taglio laser.

Oltre all'elevata precisione, il processo di taglio laser è anche altamente adattabile, in quanto non esercita alcuna forza di taglio e non genera usura degli utensili. Ciò lo rende adatto al taglio di un'ampia gamma di materiali, compresi i pezzi semplici o complessi. Grazie alle funzionalità di nesting automatico, il taglio laser offre anche vantaggi economici, ottimizzando l'utilizzo del materiale.

L'attuale mercato delle macchine per il taglio laser è ampiamente suddiviso in tre tipologie in base al tipo di generatore laser utilizzato: Macchine per il taglio laser a CO2, macchine per il taglio laser YAG (a stato solido) e taglio laser in fibra macchina.

CO2 Le macchine per il taglio laser sono in grado di tagliare acciaio al carbonio fino a 20 mm di spessore, acciaio inossidabile fino a 10 mm di spessore e lega di alluminio fino a 8 mm di spessore. La lunghezza d'onda del gas CO2 laser è di 10,6μm, che viene facilmente assorbito da materiali non metallici come legno, acrilico, PP e plexiglass, consentendo un taglio di alta qualità di questi materiali. Tuttavia, il tasso di conversione fotoelettrica della CO2 laser è relativamente basso, circa 10%.

Per aumentare la velocità di taglio e garantire tagli uniformi, la CO2 Le macchine per il taglio laser sono dotate di un ugello che soffia ossigeno, aria compressa o gas inerte N2 all'uscita del fascio. Per migliorare la stabilità e la durata dell'alimentazione, il gas CO2 laser a gas deve affrontare la stabilità di scarica dei laser ad alta potenza.

In conformità con gli standard di sicurezza internazionali, i livelli di rischio laser sono suddivisi in 4 livelli, con CO2 laser che rientrano nella categoria meno pericolosa.

Lettura correlata: Livelli di sicurezza dei prodotti laser

Il principale vantaggio della CO2 Le macchine da taglio laser sono caratterizzate da un'elevata potenza, con un range di potenza generale compreso tra 2000 e 4000W. Ciò consente di tagliare rapidamente acciaio inox e acciaio al carbonio a grandezza naturale fino a 25 mm di spessore, alluminio fino a 4 mm di spessore, pannelli acrilici fino a 60 mm di spessore, pannelli in legno, pannelli in PVC e fogli di taglio, tra gli altri.

Un altro vantaggio della CO2 I laser sono caratterizzati dall'emissione di un raggio laser continuo, che produce la sezione trasversale di taglio più uniforme tra i tre tipi di macchine per il taglio laser.

Principali mercati di riferimento: Taglio di lamiere medie e pesanti con uno spessore compreso tra 6 e 25 mm, principalmente al servizio di grandi e medie imprese e di alcune imprese puramente estere. aziende di taglio laser.

Tuttavia, a causa di fattori quali gli alti costi di manutenzione dei laser e l'elevato consumo energetico del motore principale, negli ultimi anni il mercato si è notevolmente ridotto a causa del massiccio impatto delle macchine per il taglio laser in fibra.

La macchina da taglio laser a stato solido YAG è nota per il suo basso costo e la sua stabilità, ma la sua efficienza energetica è in genere inferiore a 3%. La maggior parte dei suoi prodotti ha una potenza di uscita inferiore a 800W, il che ne limita l'uso principalmente alla punzonatura, saldatura a puntie il taglio di lastre sottili.

Il suo raggio laser verde può essere utilizzato sia in modalità pulsata che continua, con una lunghezza d'onda ridotta e buone proprietà di condensazione. Ciò lo rende adatto a lavorazioni precise, in particolare nel caso della lavorazione di fori pulsati, ma anche per il taglio, la saldatura e la litografia.

Tuttavia, il laser allo stato solido YAG ha una lunghezza d'onda che non viene facilmente assorbita dai nonmateriali metalliciche lo rende inadatto al taglio di materiali non metallici. Il miglioramento della stabilità di potenza e della longevità è fondamentale per il suo sviluppo.

A tal fine, è necessario utilizzare una sorgente luminosa di eccitazione a pompa ottica di grande capacità e di lunga durata. L'uso di pompe ottiche a semiconduttore può aumentare significativamente l'efficienza energetica.

I principali vantaggi: Questa macchina è in grado di tagliare alluminio, rame e la maggior parte dei materiali metallici non ferrosi, che altre macchine per il taglio laser non sono in grado di tagliare.

In termini di costi e manutenzione, la macchina è relativamente economica da acquistare e richiede una manutenzione semplice. Molte delle tecnologie chiave sono state sviluppate con successo da imprese nazionali.

Inoltre, il costo degli accessori e della manutenzione è basso e rende il funzionamento e la manutenzione della macchina semplici, anche per chi ha competenze tecniche limitate.

Principali mercati di riferimento: Materiali da taglio con uno spessore di 8 mm o inferiore.

Questa macchina è utilizzata principalmente dalle piccole imprese per l'uso autonomo, nonché dalle medie imprese e dalla maggior parte degli utenti in settori quali produzione di lamiere, la produzione di elettrodomestici, la produzione di utensili da cucina, la decorazione, la pubblicità e altri settori con basse esigenze di lavorazione.

In futuro, potrebbe sostituire gradualmente le apparecchiature di lavorazione tradizionali come il taglio a filo, Punzonatura CNC, taglio ad acqua e plasma a bassa potenza.

Il laser a fibra ottica La macchina da taglio offre una trasmissione altamente flessibile del laser attraverso le fibre ottiche, con conseguente riduzione dei punti di guasto, facilità di manutenzione e velocità, rendendola molto vantaggiosa per il taglio di lamiere sottili entro i 4 mm. Tuttavia, la sua qualità nel taglio di lamiere spesse è inferiore a causa dell'influenza di laser solido lunghezze d'onda.

La lunghezza d'onda della macchina per il taglio laser a fibra ottica è di 1,06μm, che non viene facilmente assorbita dai materiali non metallici, rendendola inadatta al taglio di materiali non metallici. Il suo tasso di conversione fotoelettrica è pari a 25%.

In termini di consumo di elettricità e di parametri del sistema di raffreddamento, il laser a fibra ottica presenta chiari vantaggi. Tuttavia, a causa della sua breve lunghezza d'onda, rappresenta il pericolo maggiore per gli occhi secondo gli standard di sicurezza internazionali; di conseguenza, la lavorazione con il laser a fibra ottica deve essere eseguita in un ambiente completamente chiuso per motivi di sicurezza.

Nonostante sia una tecnologia laser emergente, la macchina per il taglio laser a fibra ottica non è così diffusa come la macchina per il taglio a CO2 macchina per il taglio laser.

I principali vantaggi: La macchina per il taglio laser in fibra ha un alto tasso di conversione fotoelettrica, un basso consumo energetico e la capacità di tagliare lastre di acciaio inossidabile entro 12 mm, nonché lastre di acciaio al carbonio. È la macchina di taglio laser con la velocità di taglio più elevata tra le tre macchine.

Inoltre, è adatto al taglio fine grazie alla sua fenditura sottile e alla buona qualità dei punti.

Principali mercati di riferimento: Taglio di materiali con spessore pari o inferiore a 12 mm, in particolare lavorazione ad alta precisione di lastre sottili.

Questa macchina è progettata per i produttori con requisiti di precisione ed efficienza di lavorazione estremamente elevati.

Si prevede che con l'avvento di laser con potenze di uscita di 5000W o più, macchine per il taglio laser in fibra sostituirà la maggior parte del mercato delle macchine per il taglio laser CO2 ad alta potenza.

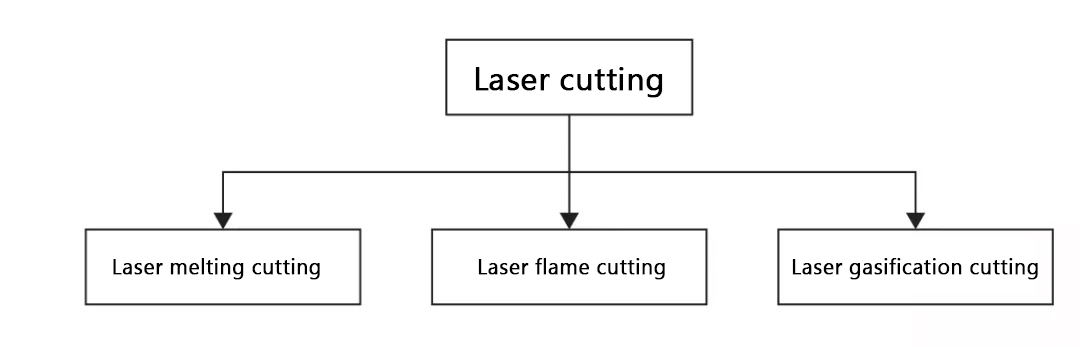

La Figura 1 mostra i tre metodi di taglio laser.

Fig. 1: Metodo di taglio laser

(1) Nel taglio per fusione laser, un gas da taglio inerte di elevata purezza viene utilizzato insieme a un raggio laser per fondere parzialmente il pezzo. Il materiale fuso viene poi espulso da un flusso d'aria. Questo processo viene definito taglio per fusione laser perché il trasferimento del materiale avviene solo allo stato liquido.

(2) Il gas di taglio favorisce l'allontanamento del materiale fuso dalla fessura, ma non partecipa attivamente al processo di taglio.

(3) Rispetto al taglio per vaporizzazione, il taglio per fusione laser consente velocità di taglio più elevate perché l'energia necessaria per fondere il materiale è solitamente inferiore a quella necessaria per vaporizzarlo. Il raggio laser viene assorbito solo parzialmente durante il processo.

(4) La velocità massima di taglio è influenzata da diversi fattori, tra cui potenza del laserspessore della lastra, temperatura di fusione del materiale, pressione dell'aria sul taglio e conduttività termica del materiale. A una determinata potenza laser, questi fattori determinano le condizioni limite.

(5) Il taglio per fusione laser produce tagli privi di ossidazione per materiali ferrosi e titanioe una densità di potenza laser di 104 W/cm2 a 105 W/cm2 per i materiali in acciaio. Questa densità di potenza fonde il materiale senza provocarne la vaporizzazione.

Il taglio laser a fiamma si differenzia dal taglio laser a fusione perché utilizza l'ossigeno come gas di taglio, provocando una reazione chimica tra l'ossigeno e il metallo riscaldato, che riscalda ulteriormente il materiale. Questo metodo consente di ottenere un tasso di taglio più elevato per lo stesso spessore di acciaio strutturale rispetto al taglio per fusione.

Tuttavia, la qualità del taglio non è buona come quella prodotta dal taglio per fusione, in quanto i tagli più larghi, la rugosità significativa, la maggiore zona colpita dal caloree una scarsa qualità dei bordi.

(1) Quando si lavora con modelli di precisione e spigoli vivi, il laser taglio a fiamma potrebbe non essere l'opzione migliore, poiché c'è il rischio di bruciare gli angoli taglienti. Per ridurre al minimo la zona interessata dal calore, è possibile utilizzare laser a modalità pulsata.

(2) La velocità di taglio è determinata dalla potenza laser utilizzata. I fattori limitanti a una determinata potenza laser sono la disponibilità di ossigeno e la conduttività termica del materiale.

Il taglio a vaporizzazione laser prevede la vaporizzazione del materiale sul bordo di taglio, che richiede un'elevata potenza laser. Per evitare che il vapore del materiale si condensi sulla parete della fessura, lo spessore del materiale non deve superare significativamente il diametro del raggio laser. Questo processo è adatto solo per l'uso limitato di leghe a base di ferro e non può essere utilizzato su materiali come il legno e la ceramica, che in genere danno origine a cordoni più spessi.

(1) La focalizzazione ottimale del fascio nel taglio a vaporizzazione laser dipende da fattori quali lo spessore del materiale e la qualità del fascio.

(2) La posizione ottimale di messa a fuoco è influenzata dalla potenza del laser e dal calore di vaporizzazione.

(3) Per un determinato spessore della piastra, la velocità massima di taglio è inversamente proporzionale alla temperatura di vaporizzazione del materiale.

(4) La densità di potenza laser richiesta può essere superiore a 108 W/cm2, a seconda del materiale, della profondità di taglio e della posizione di focalizzazione del fascio.

(5) Per un certo spessore della lastra, la velocità massima di taglio è limitata dalla velocità del getto di gas, assumendo una potenza laser sufficiente.

Il processo si riferisce all'interazione tra un raggio laser, un gas di processo e il pezzo da trattare.

La Figura 2 mostra i parametri di elaborazione.

Fig.2 Parametri di elaborazione

Prima del taglio, il laser riscalda il pezzo alla temperatura necessaria per fondere e vaporizzare il materiale. Il piano di taglio è costituito da un piano quasi verticale che assorbe radiazione laser per riscaldare e fondere il materiale.

Nel taglio a fiamma laser, un flusso di ossigeno viene introdotto nella fessura, riscaldando ulteriormente la zona di fusione a una temperatura prossima all'ebollizione. La vaporizzazione che ne deriva rimuove il materiale, mentre il materiale liquefatto viene espulso dalla parte inferiore del pezzo con l'aiuto del gas riscaldato.

Nel taglio per fusione laser, il materiale liquefatto viene espulso con il gas, che protegge la fessura dall'ossidazione. La zona di fusione continua si sposta gradualmente nella direzione del taglio, creando una fenditura continua.

In questa zona si verificano molti aspetti chiave del processo di taglio laser e l'analisi di queste attività fornisce importanti informazioni sul taglio laser. Queste informazioni permettono di calcolare la velocità di taglio e contribuiscono a spiegare la formazione delle caratteristiche della linea di disegno.

I risultati del taglio sul pezzo possono variare, da un taglio netto a bordi ruvidi o bruciature. La qualità del taglio è influenzata da diversi fattori, tra cui:

(1) Composizione della lega: La composizione della lega influisce sulla sua resistenza e sul suo peso specifico, saldabilitàresistenza all'ossidazione e, in una certa misura, all'acidità. Alcuni degli elementi importanti delle leghe ferrose sono il carbonio, il cromo, il nichel, il magnesio e lo zinco. Più alto è il contenuto di carboniopiù è difficile tagliare il materiale (il valore critico è considerato un contenuto di carbonio di 0,8%). Acciai al carbonio come St 37-2, StW 22 e DIN 1.203 possono essere tagliati bene con il laser.

(2) Microstruttura del materiale: In generale, più fini sono le particelle che compongono il materiale, migliore è la qualità del taglio.

(3) Qualità e rugosità della superficie: Se la superficie presenta aree di ruggine o ossidazione, il profilo di taglio sarà irregolare e con molti punti di rottura. Per il taglio del cartone ondulato, selezionare lo spessore massimo parametro di taglio.

(4) Trattamento della superficie: I trattamenti superficiali più comuni sono la zincatura, la verniciatura, l'anodizzazione o la copertura con un film plastico. Le lastre trattate con lo zinco tendono ad avere bordi più lenti. La qualità del taglio dipende dalla composizione del prodotto verniciato. Le lastre rivestite con film plastico sono molto adatte al taglio laser. Il bordo stratificato deve sempre trovarsi nella parte superiore del pezzo da tagliare per un rilevamento capacitivo senza problemi e un'adesione ottimale dello strato rivestito.

(5) Riflessione del fascio: Il modo in cui il fascio di luce viene riflesso sulla superficie del pezzo dipende dal materiale di base, rugosità della superficiee modalità di trattamento. Alcuni leghe di alluminiorame, ottone e acciaio inossidabile hanno caratteristiche di alta riflettività. È necessario prestare particolare attenzione alla regolazione della posizione di messa a fuoco quando si tagliano questi materiali.

(6) Conduttività termica: I materiali a bassa conducibilità termica richiedono una potenza minore rispetto ai materiali ad alta conducibilità termica durante la saldatura. Ad esempio, il cromo-nichel acciaio legato richiede meno energia dell'acciaio strutturale e assorbe meno calore durante la lavorazione. Materiali come il rame, l'alluminio e l'ottone conducono il calore lontano dal punto di destinazione del fascio, rendendo più difficile la fusione del materiale nella zona interessata dal calore.

(7) Zona colpita dal calore: Il taglio laser a fiamma e il taglio laser a fusione causano variazioni di materiale nell'area del bordo del materiale tagliato. L'ampiezza della zona interessata dal calore è legata allo spessore del materiale di base.

La Tabella 1 elenca alcuni valori di riferimento.

Tabella 1 Relazione tra lo spessore del materiale e la zona termicamente alterata

| Materiale Spessore/mm | Zona colpita dal calore/mm | ||

|---|---|---|---|

| St 37 | Acciaio al carbonio | Alluminio | |

| 1 | 0.05 | 0.05 | 0.10 |

| 2 | 0.10 | 0.10 | 0.20 |

| 3 | 0.15 | 0.15 | 0.30 |

| 4 | 0.20 | 0.35 | 0.40 |

| 5 | 0.25 | 0.34 | 0.50 |

| 6 | 0.30 | 0.55 | 0.60 |

| 8 | 0.40 | 0.75 | 0.70 |

| 10 | 0.50 | 0.85 | -- |

| 12 | 0.60 | -- | -- |

La tabella mostra che:

(1) Nella lavorazione di acciai a basso tenore di carbonio o di acciai privi di ossigeno, l'effetto di spegnimento nella zona termicamente alterata è ridotto.

(2) L'acciaio ad alto tenore di carbonio, come il Ck60, indurisce la zona del bordo.

(3) La zona termicamente alterata di una lega di alluminio laminata duramente sarà leggermente più morbida del resto del materiale.

(1) Acciaio strutturale

È possibile utilizzare il taglio con ossigeno, ma il bordo di taglio può risultare leggermente ossidato.

Per le lastre con uno spessore di 4 mm, il gas azoto è adatto al taglio ad alta pressione.

Quando si trattano contorni complessi e piccoli fori (con un diametro inferiore allo spessore del materiale), è necessario utilizzare la modalità a impulsi per evitare il taglio di angoli vivi.

Acciaio strutturale: tagliare con O2

| Difetto | Possibile causa | Soluzione |

Nessuna sbavatura, linea di trazione costante  | Potenza giusta Velocità di avanzamento adeguata | |

La linea di trazione in basso è molto sfalsata e il taglio in basso è più ampio.  | La velocità di avanzamento è troppo alta La potenza del laser è troppo bassa La pressione dell'aria è troppo bassa La concentrazione è troppo alta | Ridurre la velocità di avanzamento Aumentare la potenza del laser Aumentare la pressione dell'aria Focus inferiore |

Le bave sulla superficie inferiore sono simili a scorie, a forma di goccia e facili da rimuovere.  | La velocità di avanzamento è troppo alta La pressione dell'aria è troppo bassa La concentrazione è troppo alta | Ridurre la velocità di avanzamento Aumentare la pressione dell'aria Focus inferiore |

Bave di metallo collegati tra loro possono essere rimossi come un pezzo intero  | La concentrazione è troppo alta | Focus inferiore |

Le bave metalliche sulla superficie inferiore sono difficili da rimuovere  | La velocità di avanzamento è troppo alta La pressione dell'aria è troppo bassa Gas impuro La concentrazione è troppo alta | Ridurre la velocità di avanzamento Aumentare la pressione dell'aria Utilizzare un gas più puro Focus inferiore |

Solo un lato presenta bave  | Allineamento errato dell'ugello Ugello difettoso | Ugello di centraggio Sostituzione dell'ugello |

Quando si taglia l'acciaio strutturale, occorre tenere presente quanto segue:

Si ≤ 0,04%: è preferibile la lavorazione al laser.

Si < 0,25%: in alcuni casi può verificarsi una scarsa qualità di taglio.

Si > 0,25%: non adatto al taglio laser.

| Difetto | Possibile causa | Soluzione |

Il materiale viene scaricato dall'alto  | La potenza è troppo bassa La velocità di avanzamento è troppo alta | Aumentare la potenza Ridurre la velocità di avanzamento |

La superficie inclinata taglia bene su entrambi i lati, ma male su entrambi i lati | Lo specchio polarizzatore non è adatto, l'installazione è errata o difettosa Lo specchio polarizzatore è installato nella posizione dello specchio di deviazione | Controllare lo specchio polarizzatore Controllare lo specchio di deviazione |

Plasma blu, il pezzo da lavorare non viene tagliato  | Errore del gas di processo (N2) La velocità di avanzamento è troppo alta La potenza è troppo bassa | Utilizzare l'ossigeno come gas di processo Ridurre la velocità di avanzamento Aumentare la potenza |

La superficie di taglio non è precisa | La pressione dell'aria è troppo alta L'ugello è danneggiato Il diametro dell'ugello è troppo grande Materiale scadente | Ridurre la pressione dell'aria Sostituire l'ugello Installare l'ugello giusto Utilizzare una superficie liscia Materiale omogeneo |

Nessuna sbavatura, l'incisione inclinata della linea di trazione diventa più stretta in basso  | La velocità di avanzamento è troppo alta | Ridurre la velocità di avanzamento |

Cratere  | La pressione dell'aria è troppo alta La velocità di avanzamento è troppo bassa La concentrazione è troppo alta Ruggine sulla superficie della lastra Pezzo surriscaldato Materiale impuro | Ridurre la pressione dell'aria Aumentare la velocità di avanzamento Focus inferiore Utilizzare materiale di migliore qualità |

La superficie di taglio molto ruvida  | La concentrazione è troppo alta La pressione dell'aria è troppo alta La velocità di avanzamento è troppo bassa Il materiale è troppo caldo | Focus inferiore Ridurre la pressione dell'aria Aumentare la velocità di avanzamento Materiale di raffreddamento |

Diversi parametri chiave che influenzano il processo

Parametri del gas N1

(2) Acciaio inossidabile

| Difetto | Possibile causa | Soluzione |

Produce piccole frese regolari  | La messa a fuoco è troppo bassa La velocità di avanzamento è troppo alta | Aumentare la concentrazione Ridurre la velocità di avanzamento |

Su entrambi i lati si formano lunghe bave irregolari simili a filamenti e la superficie della piastra grande è scolorita.  | La velocità di avanzamento è troppo bassa La concentrazione è troppo alta La pressione dell'aria è troppo bassa Il materiale è troppo caldo | Aumentare la velocità di avanzamento Focus inferiore Aumentare la pressione dell'aria Materiale di raffreddamento |

Producono bave lunghe e irregolari solo su un lato del tagliente. | L'ugello non è centrato La concentrazione è troppo alta La pressione dell'aria è troppo bassa Velocità troppo bassa | Ugello di centraggio Focus inferiore Aumentare la pressione dell'aria Accelerare |

| Taglienti gialli | L'azoto contiene impurità di ossigeno | Utilizzare azoto di buona qualità |

Il plasma viene generato su una sezione rettilinea | La velocità di avanzamento è troppo alta La potenza è troppo bassa La messa a fuoco è troppo bassa | Ridurre la velocità di avanzamento Aumentare la potenza Aumentare la concentrazione |

| Divergenza del fascio | La velocità di avanzamento è troppo alta La potenza è troppo bassa La messa a fuoco è troppo bassa | Ridurre la velocità di avanzamento Aumentare la potenza Aumentare la concentrazione |

| Plasma all'angolo | La tolleranza dell'angolo è troppo alta Modulazione troppo alta Accelerazione troppo elevata | Riduzione della tolleranza angolare Ridurre la modulazione o l'accelerazione |

| Il fascio diverge all'inizio | Accelerazione troppo elevata La messa a fuoco è troppo bassa Il materiale fuso non si è scaricato | Diminuire l'accelerazione Aumentare la concentrazione Foro forato |

| Taglio grezzo | L'ugello è danneggiato L'obiettivo è sporco | Sostituire l'ugello per pulire la lente, sostituirlo se necessario |

Il materiale viene scaricato dall'alto  | La potenza è troppo bassa Velocità di avanzamento troppo elevata La pressione dell'aria è troppo alta | Aumentare la potenza Ridurre la velocità di avanzamento Ridurre la pressione dell'aria |

(3) Alluminio

L'alluminio e le sue leghe sono più adatti al taglio in modalità continua.

Potenza del laser N2

È possibile scegliere tra la modalità continua e quella pulsata; la modalità continua è tipicamente utilizzata per operazioni di taglio rapide e di routine.

La modalità pulsata viene impiegata per operazioni di taglio ad alta precisione che richiedono requisiti rigorosi per la faccia terminale e funziona in modo significativamente più lento rispetto alla modalità continua.

Nota: prima di taglio dell'alluminioÈ necessario installare un dispositivo di "assorbimento riflettente" sul sistema, per evitare di danneggiare i componenti ottici.

Lega di alluminio: taglio con N2 alta pressione

| Difetto | Possibile causa | Soluzione |

Entrambi i lati presentano lunghe bave filamentose irregolari, difficili da rimuovere.  | La concentrazione è troppo alta La pressione dell'aria è troppo bassa La velocità di avanzamento è troppo bassa | Focus inferiore Aumentare la pressione dell'aria Aumentare la velocità di avanzamento |

| Lunghe bave irregolari su entrambi i lati Può essere rimosso manualmente  | La velocità di avanzamento è troppo bassa | Aumentare la velocità di avanzamento |

| Taglio grezzo | Il diametro dell'ugello è troppo grande L'ugello è danneggiato La pressione dell'aria è troppo alta | Installare l'ugello giusto Sostituire l'ugello Ridurre la pressione dell'aria |

Produce bave fini e regolari, difficili da rimuovere  | La messa a fuoco è troppo bassa La velocità di avanzamento è troppo alta | Aumentare la concentrazione Ridurre la velocità di avanzamento |

| Il plasma viene generato su una sezione rettilinea | La velocità di avanzamento è troppo alta La messa a fuoco è troppo bassa | Ridurre la velocità di avanzamento Aumentare la concentrazione |

| Divergenza del fascio | La velocità di avanzamento è troppo alta | Ridurre la velocità di avanzamento |

| Plasma all'angolo | La tolleranza dell'angolo è troppo alta Modulazione troppo alta Accelerazione troppo elevata | Riduzione della tolleranza angolare Ridurre la modulazione o l'accelerazione |

| Il fascio diverge all'inizio | La velocità di avvicinamento è troppo alta La messa a fuoco è troppo bassa | Ridurre la velocità di avvicinamento Aumentare la concentrazione |

| Taglio grezzo | L'ugello è danneggiato | Sostituire l'ugello |

Il materiale viene scaricato dall'alto  | La potenza è troppo bassa Velocità di avanzamento troppo elevata | Aumentare la potenza Ridurre la velocità di avanzamento |

(4) Titanio

Le lastre di titanio vengono tagliate utilizzando argon e azoto come gas di processo. Ulteriori parametri si trovano nell'acciaio al nichel-cromo.

(5) Rame e ottone

Nota: Il taglio di rame e ottone è possibile solo se sul sistema è installato un dispositivo di "assorbimento della riflessione", altrimenti i componenti ottici saranno danneggiati.

(6) Materiali sintetici

Cvelocità di montaggio

La velocità di taglio di una lastra dipende dal suo spessore: le lastre più sottili consentono un taglio più rapido.

Durante la lavorazione di contorni rettilinei, la velocità di taglio può raggiungere il valore massimo impostato.

Tuttavia, quando si lavorano contorni ad arco o angoli, la velocità di taglio viene automaticamente ridotta per garantire una lavorazione di alta qualità.

Anche la potenza del laser è un fattore che influisce sulla velocità di elaborazione: una potenza laser più elevata determina un'elaborazione più rapida.

È importante considerare i potenziali rischi del taglio di materiali sintetici e l'emissione di sostanze nocive quando si utilizza una fresa laser.

I materiali sintetici che possono essere lavorati includono termoplastici, materiali termoindurenti e gomma artificiale.

Tuttavia, non è consigliabile utilizzare una taglierina laser per lavorare il PVC o il polietilene a causa dei gas tossici che rilasciano. Il taglio ad acqua è un'alternativa più sicura per questi due materiali.

Il vetro acrilico può essere tagliato con il laser, utilizzando l'azoto come gas di processo. La pressione deve essere mantenuta al di sotto di 0,5 bar per ottenere una superficie di taglio liscia.

(7) Organici

Il vetro acrilico può essere tagliato utilizzando un laser con azoto come gas di processo. Per ottenere una superficie di taglio liscia, la pressione dell'aria deve essere inferiore a 0,5 bar.

Il taglio di materiali organici comporta un rischio di incendio, sia che si utilizzi azoto o aria compressa come gas di lavorazione.

Materiali come il legno, la pelle, il cartone e la carta possono essere tagliati al laser, ottenendo bordi bruciati (marroni). Maggiore è la velocità di avanzamento, minore sarà la carbonizzazione.

Quando si taglia il compensato, non è possibile garantire tagli netti a causa della diversa composizione di ogni strato di colla.