Immaginate un metallo così versatile che la sua struttura può trasformare le proprietà dell'acciaio. L'austenite, con la sua particolare struttura cubica a facce centrate, svolge un ruolo cruciale nella metallurgia. Questo articolo approfondisce la formazione, le proprietà e le applicazioni dell'austenite, spiegando come il suo comportamento influisca su tutto, dalla tenacità alla resistenza alla corrosione. Scoprite come le temperature di riscaldamento, gli elementi di lega e il tessuto originale influenzano la formazione e la crescita dell'austenite, fornendo spunti per ottimizzare l'acciaio per varie applicazioni industriali. Unitevi a noi per svelare i segreti di questa affascinante fase metallurgica.

Nome inglese: austinite; il nome deriva da: William Chandler Roberts-Austen, metallurgista britannico

Codice lettera: A, γ.

Definizione: soluzione solida formata da carbonio e vari elementi chimici in γ-Fe.

Caratteristiche:

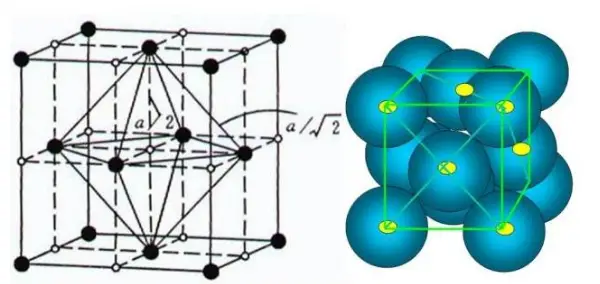

L'austenite (γ-Fe) ha una struttura cubica a facce centrate con un vuoto massimo di 0,51 × 10-8cm, leggermente più piccolo del raggio dell'atomo di carbonio, quindi la sua capacità di dissolvere il carbonio è maggiore di quella di α-Fe.

A 1148 ℃, il massimo dissolto contenuto di carbonio di γ-Fe è 2,11%.

Con la diminuzione della temperatura, la capacità di carbonio disciolto diminuisce gradualmente.

A 727 ℃, il contenuto di carbonio disciolto è di 0,77%.

Struttura cubica a facce centrate

(1) Basso rendimento forza e durezza

(2) Elevata plasticità e tenacità

(3) Elevata resistenza termica

(1) Volume specifico ridotto, prestazioni fisiche

(2) Scarsa conducibilità termica

(3) Grande coefficiente di espansione lineare

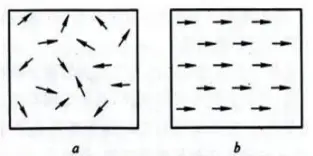

(4) Paramagnetismo

(a) Paramagnetismo; (b) Ferromagnetismo

Disposizione spontanea dei momenti magnetici atomici in una piccola regione.

(1) Prestazioni di applicazione della deformazione

(2) Resistenza alla corrosione dell'acciaio inossidabile austenitico

(3) Elemento sensibile dello strumento di espansione

Condizioni termodinamiche per la formazione di austenite: c'è sottoraffreddamento o surriscaldamento T.

La nucleazione dell'austenite è una trasformazione di fase di tipo diffusivo.

La nucleazione può formarsi all'interfaccia tra ferrite e cementite, perlite e austenite.

Queste interfacce soddisfano facilmente le tre condizioni di fluttuazione dell'energia di nucleazione, della struttura e della concentrazione.

Quando viene riscaldata la regione di fase austenite, ad alta temperatura, gli atomi di carbonio si diffondono rapidamente, gli atomi di ferro e gli atomi di sostituzione possono diffondersi completamente, sia la diffusione dell'interfaccia che la protezione del corpo possono essere effettuate.

Pertanto, la formazione di austenite è una trasformazione di fase di tipo diffusivo.

Dopo la scomparsa della ferrite, quando la ferrite viene mantenuta o riscaldata alla temperatura t1, la cementite residua si dissolve continuamente nell'austenite mentre il carbonio continua a diffondersi nell'austenite.

Quando la cementite è appena stata completamente separata in austenite, la concentrazione di carbonio nell'austenite non è ancora uniforme.

Solo dopo un lungo periodo di conservazione del calore o di riscaldamento continuo, e con la continua diffusione degli atomi di carbonio, si può ottenere un'austenite con composizione uniforme.

Nota: esistono alcune differenze nel processo di nucleazione dell'austenite dei vari acciai.

Oltre al processo di base della formazione dell'austenite, nel processo di austenitizzazione dell'acciaio ipoeutettoide, dell'acciaio ipereutettoide e del carburo di lega si verificano anche la dissoluzione della fase pre-eutettoide e la dissoluzione del carburo di lega. acciaio legato.

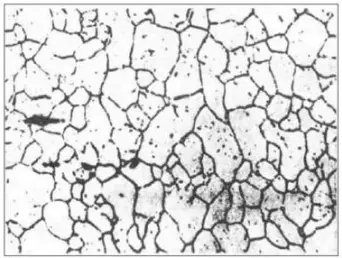

La dimensione del grano originale dell'austenite ha una grande influenza sulle proprietà meccaniche e tecnologiche dei materiali metallici.

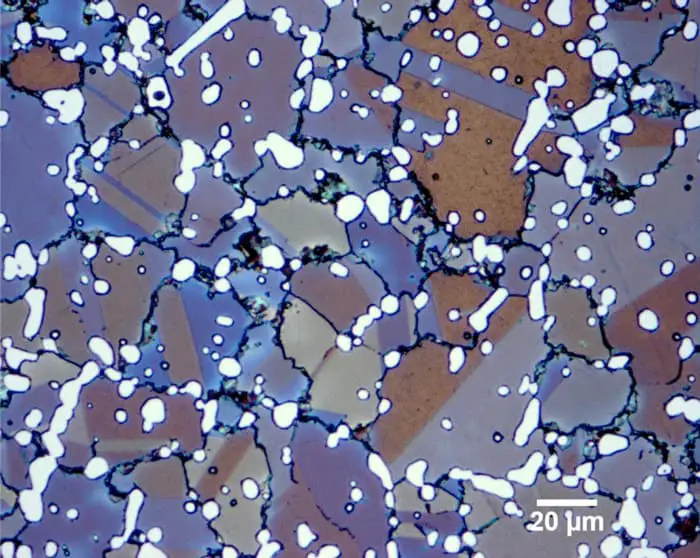

50 ml di acqua distillata, 2-3 g di acido picrico e 1-2 gocce di detergente.

Riscaldare il reagente preparato a circa 60°C, quindi mettere il campione in erosione per 10-15 minuti.

A questo punto, la superficie del campione è diventata nera.

Estrarre e strofinare la pellicola nera sulla superficie del campione con cotone sgrassante fino a renderla grigia e asciugarla per l'osservazione.

Se la corrosione è troppo superficiale, si può continuare; se la corrosione è troppo profonda, lucidarla delicatamente.

Nota: per alcuni campioni i cui confini originali dei grani di austenite sono difficilmente visualizzabili, è necessaria una lucidatura per erosione, una nuova erosione e una nuova lucidatura, ripetute più volte.

Il tempo di erosione e lucidatura è più breve di quello di ogni tempo fino a quando non è soddisfacente.

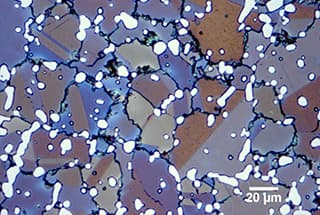

Confine di grano dell'austenite originale in 40Cr stato di quenching

Con l'aumento della temperatura di riscaldamento, la velocità di diffusione degli atomi accelera rapidamente, determinando un aumento della velocità di austenitizzazione e una riduzione del tempo di formatura.

Maggiore è la velocità di riscaldamento, più breve diventa il periodo di incubazione. Ciò comporta anche un aumento della temperatura alla quale l'austenite inizia a trasformarsi e della temperatura alla quale la trasformazione termina. Inoltre, si riduce il tempo necessario per completare la trasformazione.

Il cobalto e il nichel accelerano il processo di austenitizzazione, mentre il cromo, il molibdeno e il vanadio lo rallentano. D'altra parte, silicio, alluminio e manganese non hanno alcun effetto sul processo di bainizzazione dell'austenite. elementi in lega.

Vale la pena notare che la velocità di diffusione degli elementi legati è molto più lenta rispetto a quella del carbonio. Di conseguenza, la temperatura di riscaldamento per il trattamento termico degli acciai legati è solitamente più alta e il tempo di mantenimento è più lungo.

Quando la cementite nella struttura originale è in forma di scaglie, la velocità di formazione dell'austenite è maggiore. Inoltre, quanto più piccola è la distanza tra le particelle di cementite, tanto più rapida è la velocità di trasformazione.

Il grano di austenite originale ha anche un gradiente di concentrazione di carbonio maggiore, che si traduce in un tasso di crescita più rapido del grano.

Inoltre, la perlite granulare ricotta sferoidale ha meno interfacce di fase, il che rende il processo di austenitizzazione il più veloce tra tutti.

Entro un certo intervallo di contenuto di carbonio, un aumento del contenuto di carbonio nell'austenite porta a un aumento della tendenza alla crescita dei grani. Tuttavia, se il contenuto di carbonio supera un certo livello, la crescita dei grani di austenite viene ostacolata.

② L'aggiunta di elementi come titanioL'aggiunta di vanadio, niobio, zirconio e alluminio all'acciaio può portare alla produzione di acciaio a grana fine. Questo perché carburi, ossidi e nitruri sono dispersi lungo i confini dei grani e possono inibire la crescita dei grani. D'altra parte, il manganese e il fosforo hanno l'effetto di promuovere la crescita dei grani.

Gli elementi che formano forti carburi, se dispersi nell'austenite, possono ostacolare la crescita dei grani di austenite. D'altra parte, gli elementi che non formano carburi, come il silicio e l'azoto, hanno un effetto limitato sulla crescita dei grani di austenite.

La crescita dei grani di austenite è strettamente legata alla diffusione atomica nel sistema di temperatura di riscaldamento. Di conseguenza, più alta è la temperatura o più lungo è il tempo di permanenza a una determinata temperatura, più grossolani diventano i grani di austenite.

Maggiore è la velocità di riscaldamento, maggiore è il surriscaldamento e maggiore è la temperatura effettiva di formazione dell'austenite. Ciò comporta un aumento del tasso di nucleazione, che è maggiore del tasso di crescita e rende il grano di austenite più fine.

Nel processo di produzione si ricorre spesso al riscaldamento rapido e alla conservazione a breve termine del calore per ottenere strutture a grana ultrafine.

Come regola generale, più fine è la struttura originale dell'acciaio, maggiore è la dispersione dei carburi, che porta a una struttura a grana fine dell'austenite.