Vi siete mai chiesti come si producono le automobili in modo così rapido e sicuro? Questo articolo svela la magia delle linee di produzione automatizzate per lo stampaggio, dove i robot sostituiscono il lavoro manuale, aumentando l'efficienza di 35% ed eliminando i rischi di infortunio. Immergetevi nell'affascinante mondo della produzione automatizzata ad alta velocità e scoprite come rivoluziona l'industria automobilistica!

Nelle linee di produzione di stampaggio convenzionali, la movimentazione dei materiali tra le apparecchiature a monte e a valle era tradizionalmente affidata al lavoro manuale. Tuttavia, con l'aumento delle velocità di produzione, questo approccio manuale al carico e allo scarico dei pezzi è diventato inefficiente e rappresenta un problema di sicurezza.

Gli operatori, sotto pressione per mantenere un'elevata produttività, spesso trascurano i pericoli intrinseci associati ai macchinari in rapido movimento. Ciò ha portato a una frequenza allarmante di incidenti, in particolare quelli in cui le mani vengono afferrate e ferite dall'attrezzatura della pressa. Per risolvere questi problemi di sicurezza e contemporaneamente aumentare la produttività, sono state sviluppate e implementate linee di produzione automatizzate robotizzate.

I sistemi di produzione automatizzati utilizzano sofisticate attrezzature di movimentazione dei materiali per trasferire i componenti di lamiera tra le operazioni di pressatura sequenziali, eliminando la necessità di interventi manuali. Questo approccio non solo riduce il rischio di infortuni sul lavoro, ma aumenta anche in modo significativo l'efficienza produttiva, con miglioramenti tipici di circa 35% nella produzione.

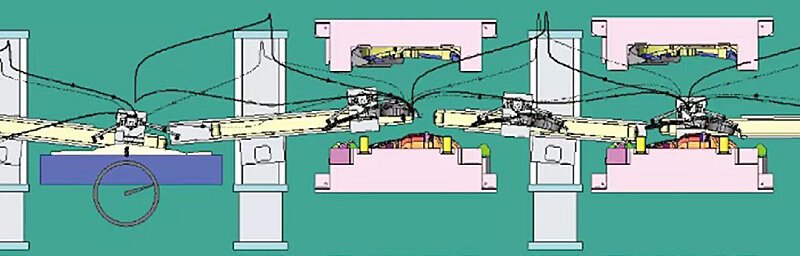

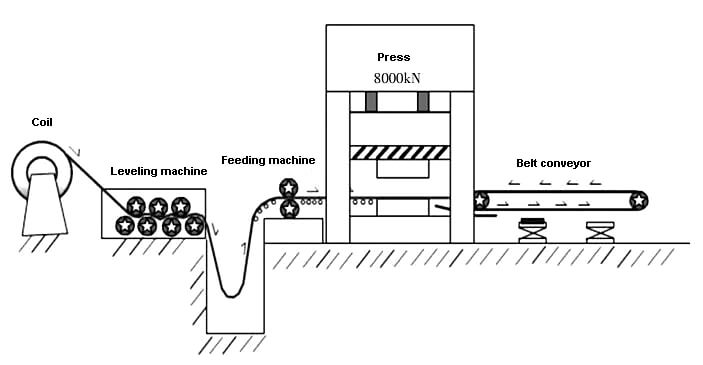

Il periodo successivo al 2005 ha visto una forte accelerazione nell'adozione di tecnologie di produzione automatizzate per le operazioni di stampaggio nel settore automobilistico nazionale. Questo cambiamento ha segnato l'alba di una nuova era nell'automazione dello stampaggio. La Figura 1 illustra una rappresentazione schematica di una moderna linea di produzione automatizzata di stampaggio, evidenziando l'integrazione di sistemi robotizzati, meccanismi di trasferimento e attrezzature di stampa in un flusso di lavoro continuo.

Queste linee avanzate spesso incorporano caratteristiche quali presse servo-guidate per una maggiore precisione ed efficienza energetica, sistemi di visione per il controllo della qualità in tempo reale e sistemi di controllo intelligenti che ottimizzano i parametri di produzione sulla base di dati in tempo reale. L'implementazione dei principi dell'Industria 4.0 ha ulteriormente migliorato questi sistemi, consentendo la manutenzione predittiva, le simulazioni di gemelli digitali per l'ottimizzazione dei processi e la perfetta integrazione con i sistemi di pianificazione delle risorse aziendali (ERP).

Figura 1 Schema della linea di produzione di stampaggio automatico

Attualmente, le presse più utilizzate sono quelle meccaniche chiuse, che possono essere impiegate per vari processi di stampaggio a freddo, quali tranciatura, formatura, piegatura, correzione e imbutitura di parti in lamiera sottile. I parametri di processo della pressa sono fondamentali, in quanto non solo influiscono sulla qualità del prodotto, ma hanno anche un impatto significativo su efficienza, costi e sicurezza.

La sezione seguente fornisce una breve panoramica dei parametri importanti e della precisione di alcune presse:

Nozioni di base sulla stampa

La fondazione della pressa deve sostenere il suo peso e resistere alle forze vibratorie generate dall'avvio della pressa, trasferendo tali forze al terreno sottostante la fondazione. La fondazione deve essere in grado di resistere in modo affidabile a 0,15 MPa. La resistenza della fondazione è progettata e costruita dal dipartimento di ingegneria civile in base alla qualità del terreno locale. La fondazione in calcestruzzo deve essere gettata in un'unica operazione continua, senza interruzioni.

Dopo aver riempito la fondazione con il calcestruzzo, la superficie deve essere lisciata una volta e poi nuovamente con una pala o carta vetrata. Per proteggere dall'olio, la superficie inferiore della fondazione deve essere rivestita con cemento resistente agli acidi. Il disegno di base fornisce le dimensioni interne della fondazione, che rappresenta lo spazio minimo necessario per installare la pressa.

Gli indicatori di resistenza come la marca del cemento, la disposizione dei ferri di armatura, la dimensione dell'area portante della fondazione e lo spessore della fondazione non devono essere modificati. La capacità portante di base deve essere superiore a 1,95 MPa.

Guida alla post-sincronizzazione

Post di guida: Collega il riduttore della trave e il cursore, trasmettendo il movimento decelerato del riduttore al cursore per ottenere il movimento verticale del cursore.

In generale esistono tipi a un punto, a due punti e a quattro punti, cioè un palo di guida, due pali di guida o quattro pali di guida.

Guida alla post-sincronizzazione:

Si riferisce alla precisione di sincronizzazione delle colonne di guida a due o quattro punti della pressa nei loro movimenti verso l'alto e verso il basso. Questo parametro viene generalmente stabilito prima che la pressa lasci la fabbrica. La precisione della sincronizzazione delle colonne di guida deve essere mantenuta entro 0,5 mm. Un disallineamento eccessivo provoca una significativa sollecitazione di trazione sulla forza di scorrimento, con ripercussioni sulla qualità del prodotto formato nel punto morto inferiore.

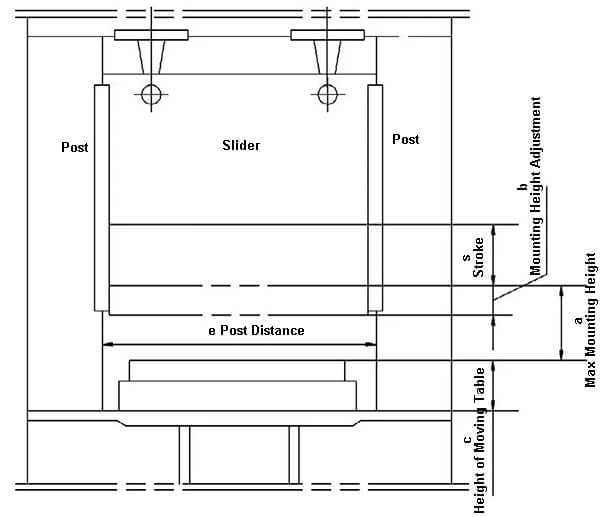

Altezza di montaggio dello stampo

L'altezza di montaggio si riferisce alla distanza tra la superficie inferiore del cursore e la superficie superiore del tavolo. Esistono limiti massimi e minimi per l'altezza di montaggio. Quando si progetta lo stampo, si deve tenere conto della possibilità di installare e utilizzare lo stampo dopo la rettifica. L'altezza chiusa dello stampo non deve raggiungere i valori limite massimi o minimi per l'altezza dello stampo della pressa.

La Figura 2 mostra un diagramma schematico dell'altezza di montaggio della pressa.

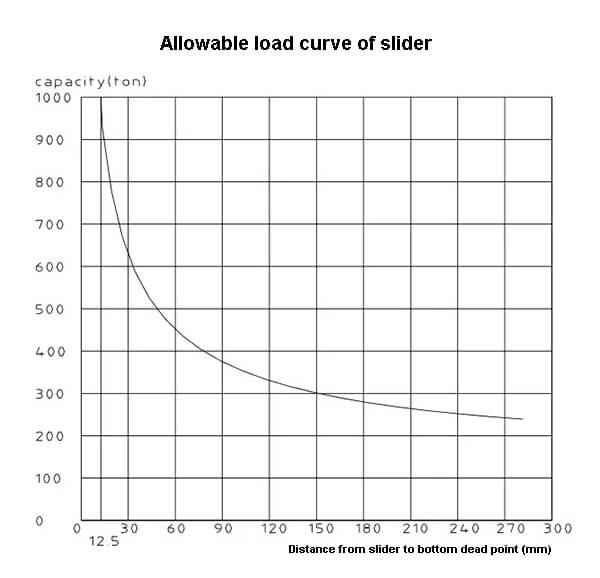

Forza nominale della pressa

La forza nominale si riferisce alla capacità massima di punzonatura che la pressa può gestire in sicurezza nella sua struttura. In pratica, per garantire un margine adeguato di capacità di tranciatura, occorre tenere conto di fattori quali lo spessore e la deviazione della resistenza del materiale, la lubrificazione dello stampo e l'usura.

Figura 2 Schema dell'altezza di montaggio della pressa

Quando si esegue un'operazione di carico d'urto come la tranciatura, si raccomanda di limitare la pressione di lavoro a 80% o meno della forza nominale. Il superamento di questo limite può provocare vibrazioni significative e danni al collegamento tra il cursore e la trasmissione, compromettendo la normale durata della pressa. La Figura 3 mostra la curva del carico nominale rispetto al carico ammissibile.

Figura 3 Curva di carico ammissibile della forza nominale

Pressione dell'aria compressa

L'aria compressa è la principale fonte di energia per garantire il regolare funzionamento della pressa e serve anche come fonte del circuito di controllo per l'alimentazione della pressa. La richiesta di pressione dell'aria compressa varia a seconda delle località. La pressione dell'aria compressa fornita dalla fabbrica si basa sul valore massimo di richiesta della pressa. Le parti con valori di richiesta inferiori sono dotate di valvole di riduzione della pressione per la regolazione.

L'aria compressa nel processo di produzione dell'automazione dello stampaggio può essere suddivisa in due categorie: qualità del prodotto e funzione d'azione. La categoria della qualità del prodotto è utilizzata per modellare la qualità del prodotto, come la pressione del cuscino d'aria. La categoria della funzione di azione è coinvolta nel controllo delle azioni della pressa, come la pressione della frizione.

Prendendo come esempio la pressa di un'azienda di produzione, la Tabella 1 mostra i valori di pressione dell'aria compressa necessari per ogni modulo funzionale della pressa. I parametri della pressa sono molti di più dei cinque elencati sopra.

Di seguito sono riportati un breve riepilogo e la visualizzazione dei parametri di stampa dell'azienda (Tabella 2).

Tabella 1 Valore di pressione dell'aria compressa richiesto per ogni modulo funzionale

| No. | Articolo | Pressione dell'aria di alimentazione MPa | Posizione della valvola di regolazione della pressione | Nota | |

|---|---|---|---|---|---|

| 1 | Alimentazione totale dell'aria | ≥0.5 | |||

| 2 | Frizione | 0.32 | Piattaforma di deambulazione a trave | ||

| 3 | Equilibratore | 0.47 | Interno del montante anteriore sinistro | Valore calcolato senza muffa | |

| 4 | Protezione idraulica | Pompa d'aria | 0.29 | Cursore interno | Calcolato |

| 5 | Valvola di scarico | 0.32 | Cursore interno | Calcolato | |

| 6 | Tampone elastico | 0.04 ~ 0.8 | Interno del montante anteriore sinistro | ||

Tabella 2 Riepilogo dei parametri della pressa

| No | Articolo | Valore | Unità | |

|---|---|---|---|---|

| 1 | Forza nominale | 10000 | kN | |

| 2 | Corsa nominale della forza (prima del punto morto inferiore) | 12.5 | mm | |

| 3 | Cursore lunghezza della corsa | 1000 | mm | |

| 4 | Numero di corse di scorrimento (durante il funzionamento a secco) | Continuo | 8-12 | Tempi / minuto |

| Massimo singolo | 8 | |||

| Messa a punto | 3 | |||

| 5 | Altezza massima di carico | 1350 | mm | |

| 6 | Regolazione dell'altezza di carico | 500 | mm | |

| 7 | Distanza dalla ferrovia | L*R | 4970 | mm |

| 8 | Dimensione della superficie inferiore del cursore | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 9 | Dimensioni del tavolo da lavoro | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 10 | Spessore del piano di lavoro | 300 | mm | |

| 11 | Tavolo da lavoro mobile | Via del movimento | Muoversi a sinistra e a destra | |

| Quantità | 2 | Pz | ||

| Altezza del tavolo mobile | 700 | mm | ||

| Peso di trasporto | 50 | t | ||

| 12 | Cursore | Tipo di guida | Guida ad angolo retto | |

| Tipo di battito | / | |||

| Forza battente | / | kN | ||

| Sconfiggere l'ictus | / | mm | ||

| Numero di battitori | / | Pz | ||

| 13 | Tampone elastico | Tipo | Gas puro monocorona | |

| Quantità | 1 | Pz | ||

| Forza di espulsione | 4500 | kN | ||

| Forza di tenuta del vuoto | 4500 | kN | ||

| Ictus | 0 ~ 300 | mm | ||

| 14 | Forza di bilanciamento del bilanciatore (a 0,62MPa di pressione dell'aria) | 200 | kN | |

| 15 | Pressione della sorgente d'aria in ingresso | 0.7 | MPa | |

| 16 | Consumo di aria libera | 1 | m³ / min | |

Conclusioni

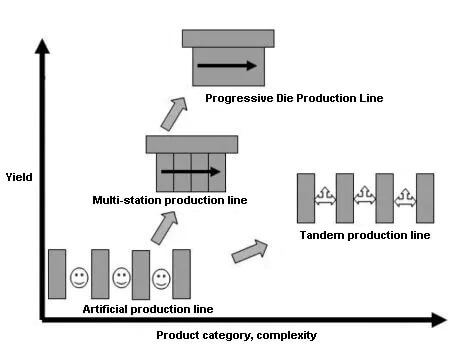

La pressa è l'attrezzatura principale nel processo di produzione dello stampaggio. Con la rapida crescita dell'industria automobilistica, si è registrato un corrispondente aumento della domanda di attrezzature di alta precisione. Lo sviluppo del processo di stampaggio ha attraversato tre fasi: linea di produzione manuale, produzione intermittente automatizzata e produzione continua automatizzata ad alta velocità. In ogni iterazione dell'aggiornamento del modello, le attrezzature di produzione svolgono un ruolo cruciale.

Ora che abbiamo una conoscenza di base della pressa, passiamo all'argomento delle linee di produzione automatiche.

Le linee di produzione di stampaggio automatico comprendono principalmente: progressivo fustellatura, timbratura multistazione, e stampaggio tandem.

Grazie alle loro caratteristiche uniche, queste linee di produzione sono utilizzate per produrre diversi tipi di autoveicoli. lamiera e svolgono un ruolo significativo nell'automazione automobilistica e nei sistemi di produzione efficienti. Questo articolo confronta e analizza le caratteristiche di queste tre linee di produzione per l'automazione dello stampaggio e fornisce indicazioni sulla scelta di una linea di produzione in base alle sue caratteristiche.

In questo modo sarà più facile per le imprese scegliere una linea di produzione adatta alle caratteristiche specifiche dei loro pezzi. Con la rapida crescita dell'industria automobilistica, sono fiorite anche le quattro principali industrie di stampaggio per la produzione di automobili. Per far fronte all'aumento della produzione, sono nate diverse linee di produzione automatizzate, ognuna con le proprie caratteristiche adatte a prodotti diversi.

Questo articolo classifica le comuni linee di produzione per l'automazione dello stampaggio in stampaggio progressivo, stampaggio a più stazioni e stampaggio in tandem e analizza brevemente le caratteristiche e i metodi di selezione di ciascuna linea di produzione per aiutare le imprese a scegliere il metodo di produzione più adatto alle caratteristiche dei loro prodotti.

(1)Sguardo d'insieme:

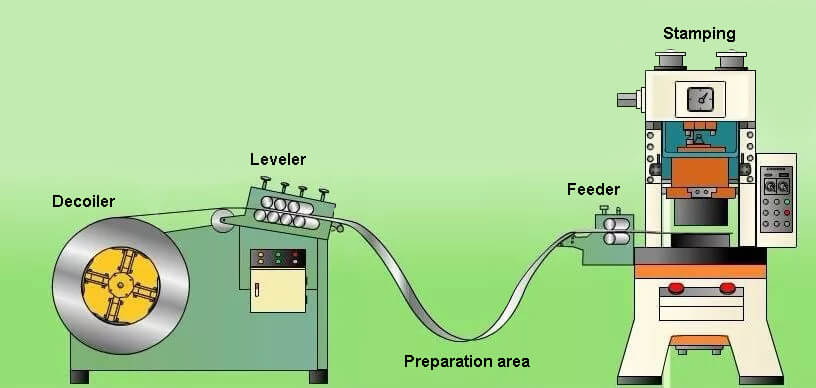

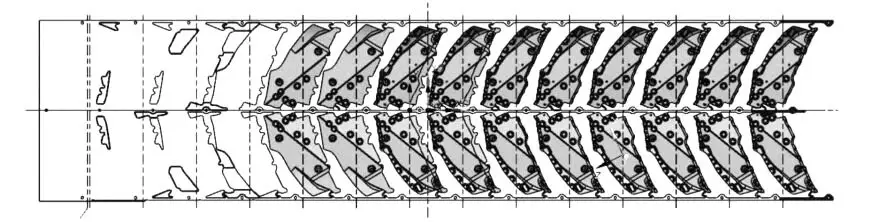

La linea di produzione automatica per lo stampaggio a matrice progressiva è una linea di produzione che impiega lo stampaggio a matrice progressiva e consiste tipicamente in un alimentatore di sbobinatura, un punzone, uno stampo progressivo e una linea di tranciatura automatica. Automatizza il processo di svolgimento della bobina, l'appiattimento del nastro, l'oliatura del nastro, lo stampaggio in pezzi e la raccolta offline dei prodotti finiti.

Il componente più importante è lo stampo progressivo, composto da più stazioni, fino a oltre 20 stazioni. Ogni stazione è collegata l'una all'altra per completare diverse operazioni di lavorazione, come la punzonatura e la rifilatura, flangiatura, sagomatura, tranciatura e così via. Tutte queste operazioni vengono completate in un'unica corsa della pressa. Al termine di una corsa, l'alimentatore fa avanzare la striscia di materiale di un passo fisso, consentendo di completare più processi in un unico punzone alternativo della pressa.

Come mostrato nella Figura 1.

Figura 1 Schema semplificato di una linea di produzione automatica progressiva

(2) Caratteristiche:

Il ciclo di produzione della linea di produzione di automazione di stampaggio progressivo è relativamente alto, generalmente fino a 30 volte / min.

Figura 2 Processo di layout progressivo della matrice

(1)Panoramica:

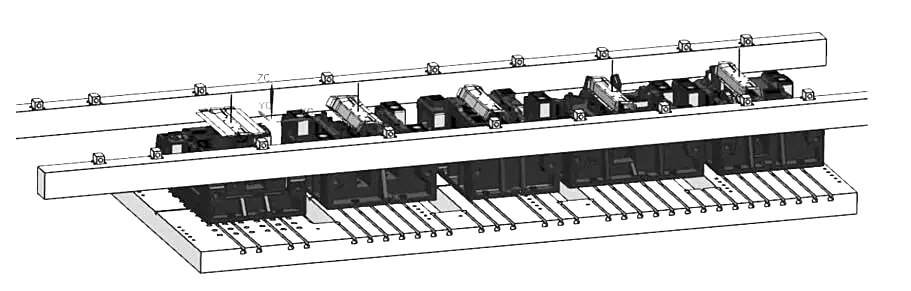

Una linea di produzione con più stampi a stazioni indipendenti (di solito da 4 a 5) situati su una tavola di pressa di grande tonnellaggio utilizza un destacker o un alimentatore di svolgimento per il carico, una barra di alimentazione automatica per trasferire i pezzi lavorati e un nastro trasportatore automatico per raccogliere i prodotti finiti fuori linea. Come mostrato nella Figura 3".

Figura 3 Linea di produzione di automazione dello stampaggio a più stazioni

(2)Caratteristiche

Il materiale di fondo può essere un rotolo o un pezzo grezzo, il che garantisce flessibilità e migliora il tasso di utilizzo del materiale. La linea di produzione utilizza l'alimentazione automatica delle aste e presenta un tasso di punzonatura inferiore rispetto alla linea di produzione a stampo progressivo, ma superiore rispetto alla tradizionale linea di produzione tandem, con conseguente maggiore efficienza produttiva.

Può inoltre incorporare sensori quali sensori di carico e scarico, rilevamento del doppio materiale, sensori di presa, sensori all'interno dello stampo, ecc. per monitorare la posizione e lo stato del materiale e del prodotto durante la produzione, garantendo un'elevata sicurezza.

Esistono requisiti rigorosi per l'altezza di alimentazione e la direzione di stampaggio degli stampi in ogni stazione e, per mantenere la stabilità dell'alimentazione, gli stati di ogni processo devono essere generalmente coerenti.

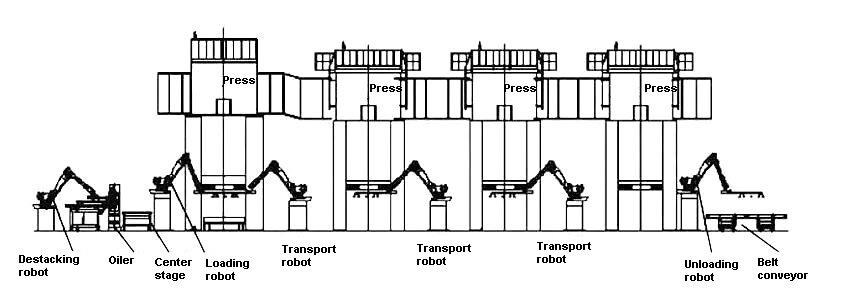

(1)Panoramica:

Una linea di produzione automatizzata è formata dalla disposizione in serie di più presse. Ogni tavola della pressa contiene una coppia di stampi, che rappresenta una fase del processo produttivo. Il carico, il trasferimento dei pezzi lavorati, lo scarico e l'imballaggio sono eseguiti da un braccio meccanico automatico o da un robot. Come mostrato nella Figura 4.

Figura 4 Linea di produzione automatica per lo stampaggio tandem

(2)Caratteristiche

Ha un'ampia gamma di applicazioni e può essere utilizzato nella produzione di vari componenti di stampaggio. Non ci sono requisiti rigidi per quanto riguarda le dimensioni, la forma e lo spessore di questi componenti, il che consente una grande flessibilità nella produzione di pezzi di copertura su larga scala.

Tuttavia, l'efficienza produttiva è bassa a causa dell'uso di un braccio robotico per l'alimentazione, che limita il tempo di ciclo. Rispetto alle linee di produzione progressive e alle linee di produzione a più stazioni, questo metodo è meno efficiente.

D'altra parte, la manutenzione e il debug degli stampi sono più semplici. Ogni stampo appartiene a una pressa separata, il che consente di serraggio e parametri di lavoro. Ciò significa che la manutenzione e il debug di ogni stampo possono essere eseguiti separatamente senza influenzare gli altri processi.

Lo svantaggio è che questo metodo richiede un'ampia area di produzione. Una linea di produzione in serie tradizionale comprende in genere da 4 a 5 presse, che occupano una quantità significativa di spazio.

Quando si sceglie una linea di produzione per l'automazione dello stampaggio, è necessario valutare attentamente diversi fattori critici per garantire prestazioni, efficienza e qualità del prodotto ottimali:

(1) Caratteristiche del materiale:

Valutare le proprietà del materiale, tra cui la formabilità, la resistenza alla trazione e la durezza. Questi fattori influenzano la scelta tra i sistemi di alimentazione delle bobine e delle lamiere, nonché i requisiti specifici degli utensili. Ad esempio, gli acciai ad alta resistenza possono richiedere sistemi di pressatura più robusti e design di stampi specializzati per evitare il ritorno elastico e ottenere tolleranze ristrette.

(2) Spessore del materiale e gamma dimensionale:

Considerate sia lo spessore del materiale che la gamma di dimensioni della vostra linea di prodotti. Queste informazioni sono fondamentali per:

(3) Volume di produzione e fluttuazioni della domanda:

Analizzare i requisiti di produzione mensile e le potenziali fluttuazioni della domanda. Questa valutazione aiuta a:

(4) Complessità del prodotto e requisiti di qualità:

Esaminate la complessità dei vostri pezzi stampati e i relativi standard di qualità:

(5) Esigenze di produzione future:

Anticipare i potenziali cambiamenti nel mix di prodotti o nei volumi:

(6) Costo totale di gestione:

Non bisogna pensare solo all'investimento iniziale:

(7) Integrazione con i sistemi esistenti:

Valutare come la nuova linea di stampaggio si integrerà con quella attuale:

Linea di produzione di automazione di stampaggio progressivo

In base alle caratteristiche di ciascun processo distribuito su una striscia e ai massimi punzoni di processo ottenibili, può essere utilizzato per la produzione di piccoli pezzi sulla carrozzeria dell'auto e può fornire una fornitura elevata.

Linea di produzione di automazione di stampaggio a più stazioni

Può essere utilizzata per la produzione rapida di pezzi di medie dimensioni resistenti alla deformazione. I pezzi simmetrici con forme complesse a destra e a sinistra e i prodotti che possono essere afferrati dalla leva automatica possono essere prodotti su una linea automatica.

Linea di produzione per l'automazione dello stampaggio in tandem

Grazie alla distribuzione indipendente di ogni processo su ogni pressa, questa linea di produzione vanta il massimo livello di flessibilità. È ideale per la produzione di pezzi grandi e complessi e facilita il debug dei singoli processi e la produzione indipendente, facilitando il mantenimento di un elevato controllo di qualità sui prodotti.

Le caratteristiche delle tre linee di produzione sono riportate nella Tabella 1.

| Vantaggi | Svantaggi | Applicazioni | |

|---|---|---|---|

| Progressivo | ① Tempi d'impatto elevati, alta efficienza e alta produttività ② Ingombro ridotto | ① Scarso utilizzo dei materiali ② Adatto solo per piccoli pezzi ③ Lo stampo per i singoli pezzi è grande e impegnativo da debuggare. | ① Piccoli pezzi strutturali con una domanda elevata |

| Trasferimento | ① Alto livello di efficienza dell'automazione ② Capacità di produrre un'ampia varietà di prodotti ③ Elevato utilizzo dei materiali ④ Dotato di numerosi dispositivi di rilevamento automatico della sicurezza. | ① Il processo di progettazione del prodotto presenta requisiti più elevati per l'installazione congiunta degli stampi. ② L'installazione combinata di stampi comporta una scomoda attività di debugging e manutenzione. ③ Le linee di produzione hanno una bassa intercambiabilità e richiedono stampi specifici per la produzione su una singola linea. | ① Le parti di trave, di rinforzo, di deflettore, ecc. sono di forma regolare e facili da bloccare, e l'intero processo può essere distribuito sullo stesso banco di lavoro. ② Parti con una richiesta maggiore |

| Tandem | ① Tipi di prodotto più applicabili ② Metodi di consegna flessibili per il carico e lo scarico e parti di processo ③ Elevata intercambiabilità della linea di produzione ④ Facilità di debug e manutenzione ⑤ Elevato utilizzo del materiale | ① Ampio ingombro ② Bassa efficienza produttiva | ① Parti grandi e parti di copertura ② Parti con tecnologia complessa e requisiti di alta qualità |

La scelta tra le linee di produzione per l'automazione dello stampaggio può essere fatta in base a due priorità: alta produzione e alta flessibilità.

Per un grande volume di pezzi, è necessario scegliere una linea di produzione automatizzata ad alta efficienza e ad alto rendimento.

Se i pezzi sono complessi e richiedono una tecnologia di produzione avanzata, si deve prendere in considerazione una linea di produzione flessibile.

La Figura 5 mostra una semplice illustrazione di questo aspetto.

Figura 5 Intenzione speciale di 3 linee di produzione

Grazie alle loro caratteristiche uniche, le linee di produzione per l'automazione dello stampaggio sono ampiamente utilizzate nelle principali fabbriche di automobili, fornendo un solido supporto alla crescita dell'industria automobilistica e al rapido aumento della produzione di automobili.

La comprensione e l'analisi della linea di produzione di automazione dello stampaggio aiutano a selezionare il metodo di produzione dello stampaggio e a sfruttare i punti di forza delle rispettive linee automatiche a vantaggio del settore automobilistico.

Abbreviato all'estero::P.R.G /T.R.F/T.D.M

La scelta del metodo di produzione per l'automazione dello stampaggio viene generalmente effettuata in base ai seguenti fattori:

Progressivo dado automazione metodo

Uno stampo progressivo è un tipo di stampo per lo stampaggio a freddo che utilizza una materia prima a forma di striscia ed esegue più processi di stampaggio contemporaneamente in un ciclo di stampaggio utilizzando più stazioni.

Ad ogni punzonatura, il nastro si sposta di una distanza fissa fino al completamento del prodotto finale.

Metodo di automazione multistazione (Transfer)

La tecnica di punzonatura multistazione prevede la disposizione di più stampi di processo su una punzonatrice e l'utilizzo della reciprocità una tantum del cursore del punzone per eseguire simultaneamente varie operazioni come tranciatura, punzonatura, piegatura, stiratura, rifilatura, ecc. sugli stampi installati sulla macchina utensile. Il robot trasferisce il pezzo da una stazione all'altra durante ogni ciclo per produrre un pezzo finito.

Possono essere classificati in manipolatori bidimensionali e tridimensionali.

Metodo di manipolazione tridimensionale

Metodo di automazione tandem (Tandem)

I punzoni multipli sono disposti in serie per creare un'intera linea di produzione di stampaggio, con ogni matrice del punzone corrispondente a un processo di formatura separato.

Il trasferimento dei materiali tra le punzonatrici è gestito da un'automazione robotizzata.

Questo metodo è adatto soprattutto a linee di prodotto con bassi requisiti di produzione, fasi di lavorazione limitate e linee di produzione indipendenti altamente flessibili.

-FINE...