Vi siete mai chiesti come vengono realizzati gli intricati componenti della vostra auto? Questo articolo svela l'affascinante mondo della fusione automobilistica, illustrando le tecnologie e i metodi avanzati che danno forma ai componenti chiave. Scoprite come queste innovazioni garantiscono una produzione efficiente e di alta qualità con un impatto ambientale minimo.

La fusione è il metodo più flessibile per la produzione di pezzi complessi.

L'applicazione di tecnologie di fusione avanzate ha portato nuova vitalità all'industria manifatturiera.

Con l'avvento di numerosi programmi software e il rapido sviluppo della tecnologia informatica, è ora possibile fornire informazioni accurate e affidabili per la produzione di getti che soddisfino i requisiti in termini di geometria, dimensioni e prestazioni di servizio.

Circa 15% - 20% di parti automobilistiche sono prodotte con diversi metodi di fusione, che includono principalmente componenti chiave del sistema di alimentazione e importanti parti strutturali.

Attualmente, i Paesi sviluppati dell'industria automobilistica impiegano una tecnologia di produzione avanzata per i getti di automobili, che consente di ottenere un'elevata qualità del prodotto, efficienza produttiva e un inquinamento ambientale minimo.

Le materie prime e ausiliarie utilizzate nella fusione sono state standardizzate e serializzate e l'intero processo produttivo è stato meccanizzato, automatizzato e reso intelligente.

Con il rapido progresso della tecnologia automobilistica, la tecnologia di stampaggio rapido, la tecnologia CAE e la modellazione 3D, Tecnologia CNCe altre tecnologie sono state adottate per fornire un supporto affidabile per abbreviare il periodo di preparazione alla produzione di getti e ridurre il rischio di sviluppo di nuovi prodotti.

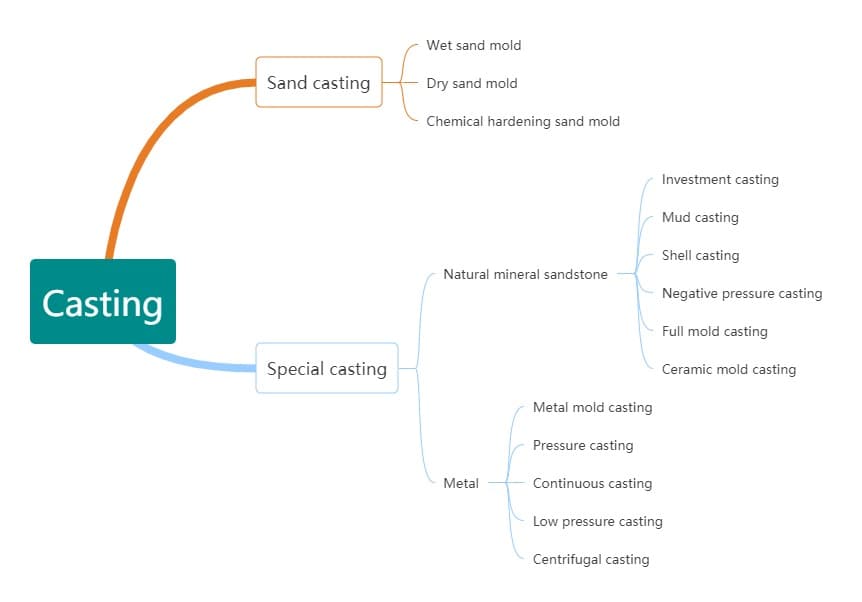

La colata comprende principalmente la colata in sabbia e la colata specializzata.

Colata in sabbia ordinaria

La colata in sabbia è un processo di formatura dei metalli versatile e ampiamente utilizzato che utilizza la sabbia come materiale principale per lo stampo. Questo metodo comprende tre tipi principali di stampi: stampi a sabbia bagnata, stampi a sabbia asciutta e stampi a sabbia a legame chimico. Ciascun tipo offre vantaggi distinti per specifiche applicazioni di fusione. È fondamentale sottolineare che non tutte le sabbie sono adatte alla colata; le fonderie utilizzano in genere sabbie di silice preparate appositamente o altri materiali refrattari con specifiche distribuzioni granulometriche e proprietà termiche.

Il vantaggio principale della colata in sabbia risiede nella sua economicità, in quanto la sabbia utilizzata nello stampo può essere recuperata e riutilizzata più volte, riducendo i costi dei materiali. Tuttavia, il processo di preparazione dello stampo può richiedere molto tempo, soprattutto per geometrie complesse o quando è richiesta un'elevata precisione dimensionale. A differenza degli stampi permanenti, gli stampi in sabbia sono monouso e devono essere distrutti per recuperare il getto finito, un processo noto come "shakeout".

La colata in sabbia consente di produrre un'ampia gamma di dimensioni dei pezzi, da piccoli componenti del peso di poche decine di grammi a fusioni massicce del peso di diverse tonnellate. Il processo è particolarmente adatto a volumi di produzione medio-bassi e può essere utilizzato per vari metalli e leghe, tra cui ferro, acciaio, alluminio, rame e ottone. Sebbene la colata in sabbia non raggiunga la finitura superficiale fine o le tolleranze ristrette di altri metodi di colata, offre una flessibilità di progettazione senza pari ed è spesso la scelta più economica per pezzi grandi o complessi.

I recenti progressi nella tecnologia della colata in sabbia, come gli stampi in sabbia stampati in 3D e il riempimento e la solidificazione dello stampo simulati al computer, hanno ulteriormente migliorato le capacità e l'efficienza di questo processo di produzione tradizionale. Queste innovazioni consentono una prototipazione più rapida, una migliore qualità della colata e tempi di produzione ridotti.

Colata speciale

Le tecniche di colata speciali sono classificate in due categorie principali in base ai materiali di stampaggio utilizzati. Questi metodi avanzati offrono vantaggi unici in termini di precisione, finitura superficiale e proprietà dei materiali, rispondendo a specifiche esigenze industriali.

La prima categoria utilizza materiali naturali a base minerale per la costruzione degli stampi:

La seconda categoria impiega materiali metallici per la costruzione degli stampi:

Fig. 1 Classificazione di processo di fusione

Nell'industria automobilistica, i principali processi di fusione utilizzati rientrano nelle due categorie seguenti:

1.1 Ggetto di gravità (GDC)

Colata per gravitàIl termine "colata per gravità" si riferisce al processo in cui il metallo fuso viene versato in uno stampo e riempie la cavità sotto l'influenza della gravità terrestre.

Nei casi in cui il prodotto finale deve avere un'intercapedine, all'interno della cavità dello stampo viene inserito un nucleo di sabbia.

Per garantire un flusso corretto del metallo fuso, il dispositivo di colata può essere angolato, definito "GDC inclinato".

La colata per gravità comprende varie tecniche come la colata in sabbia, la colata in metallo, la colata per investimento, la colata a schiuma persa e la colata in fango.

Tra queste tecniche, la colata in sabbia è la più utilizzata nell'industria automobilistica.

1.1.1 Se il casting

Attualmente, i componenti automobilistici in ghisa più comunemente utilizzati sono prodotti con lo stampaggio in sabbia a umido, in particolare attraverso l'uso di una pressione statica o di uno stampaggio a impatto d'aria con flusso d'aria precompattato. Questo metodo presenta numerosi vantaggi, tra cui un basso consumo energetico, una bassa rumorosità, una riduzione dell'inquinamento, un'elevata efficienza e un funzionamento affidabile.

I produttori stranieri di attrezzature hanno continuamente migliorato le loro macchine per lo stampaggio incorporando vari metodi di miglioramento, come la compattazione ad impatto d'aria, l'impatto d'aria più la compattazione con un flusso d'aria maggiore, la pressione statica con la compattazione, la compattazione attiva a più contatti e la compattazione per estrusione dello stampo per ottenere una durezza più uniforme dello stampo di sabbia.

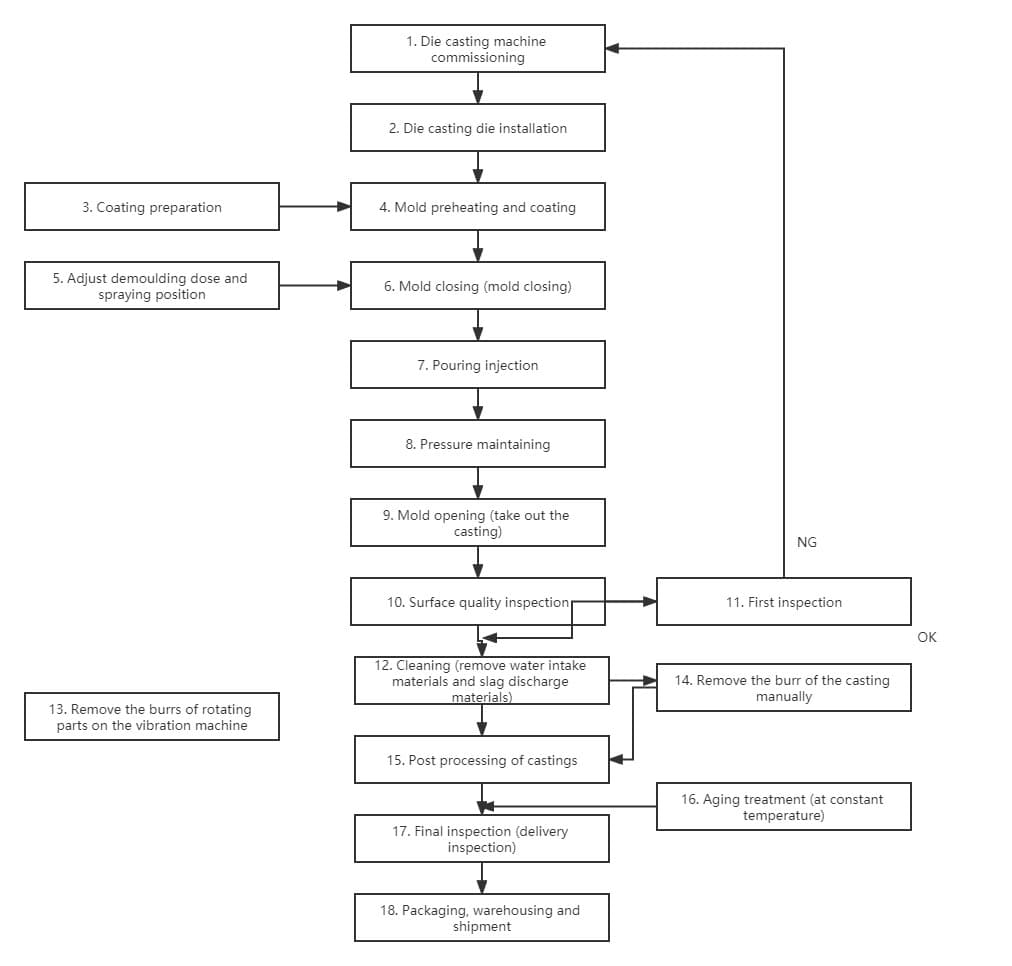

Fig. 2 Processo di colata in sabbia

Con i progressi dei componenti a semiconduttore ad alta potenza, dei computer e della tecnologia microelettronica, i servosistemi elettrici vengono utilizzati per sostituire i sistemi di controllo della qualità. idraulico e pneumatico nelle linee di stampaggio, accelerando così il ritmo di produzione e migliorando notevolmente l'affidabilità operativa.

Allo stesso tempo, il sistema di controllo idraulico è stato notevolmente semplificato, riducendo i requisiti di manutenzione.

Utilizzando una macchina per la caduta della sabbia a doppio barile, la colata e il cancello possono essere pre-puliti contemporaneamente.

Il processo di colata nelle linee di stampaggio può spesso limitare la velocità di produzione complessiva, per cui si raccomanda l'uso di apparecchiature di colata automatiche.

Alcuni produttori utilizzano siviere ad aria compressa e tecniche di colata a contatto per risparmiare sulla ghisa fusa, mantenere la qualità e proteggere la sand box.

Nel processo di colata si usa comunemente l'inoculazione a flusso e alcuni impiegano una combinazione di inoculazione e filtrazione nello stampo.

Nel processo di colata, diversi impianti utilizzano metodi diversi per la produzione di anime di sabbia. A seconda delle condizioni, si possono utilizzare la cassa d'anima a freddo, la cassa d'anima a caldo o la cassa d'anima a guscio.

Le anime di sabbia, come l'anima di sabbia del basamento, la canna del cilindro, l'anima di sabbia superiore e l'anima di sabbia anteriore delle facce anteriori e posteriori, sono solitamente realizzate con la cassa d'anima a freddo per garantire la precisione dimensionale e risparmiare energia.

La scatola con anima fredda sta diventando sempre più popolare.

L'anima fredda viene prodotta principalmente con il metodo di indurimento con trietilammina a polimerizzazione ISO, mentre negli Stati Uniti è stato sviluppato un metodo avanzato noto come ISO Max.

Per migliorare la qualità della superficie interna e la pulizia della cavità interna del getto, si utilizzano rivestimenti a base d'acqua anziché a base di alcol per evitare l'inquinamento.

L'essiccazione a microonde dopo il rivestimento è un metodo altamente efficiente e a risparmio energetico, e la qualità del nucleo di sabbia prodotto è migliore di quella ottenuta con l'essiccazione tradizionale a gas o a gas naturale.

Il processo KCY-CORE prevede l'apertura di fori di processo sull'anima di sabbia per il riempimento e la solidificazione della sabbia secondaria, con conseguente integrazione di più anime di sabbia in un'anima di sabbia combinata. L'anima di sabbia combinata viene quindi rivestita ed essiccata, migliorando notevolmente l'accuratezza dimensionale della colata con un errore dimensionale complessivo inferiore a 0,3 mm.

Il sistema di formatura della sabbia comprende apparecchiature di separazione magnetica della sabbia vecchia, apparecchiature di frantumazione dei blocchi di sabbia, apparecchiature di vagliatura e apparecchiature di raffreddamento della sabbia vecchia per garantire la qualità della sabbia vecchia riciclata.

La sabbia nuova, la polvere di carbone, la bentonite e gli altri materiali aggiunti vengono immessi nel sistema in modo preciso e quantitativo secondo una proporzione predeterminata e l'aggiunta di acqua viene regolata in tempo reale in base ai dati di controllo per mantenere le prestazioni della sabbia da stampaggio.

È inoltre disponibile un controllo in tempo reale ad anello chiuso delle prestazioni della sabbia da stampaggio dell'intero sistema, oppure un sistema esperto online per il controllo della qualità della sabbia da stampaggio.

Va notato che il sistema della sabbia da stampaggio ha un ampio turnover e una forte inerzia, quindi la regolazione delle prestazioni della sabbia da stampaggio deve basarsi sulla tendenza, con misure prevedibili adottate per garantire la stabilità della qualità della sabbia da stampaggio.

Le fusioni più comuni includono: blocco motore, testata, scatola del cambio, collettore di aspirazione, ecc.

1.2 Dcioè la fusione

Quando il getto richiesto ha una sezione trasversale complessa o pareti sottili in aree specifiche (come mostrato nella Figura 3), la gravità da sola può non essere sufficiente a garantire che il metallo fuso riempia completamente la cavità dello stampo.

In questi casi, è possibile applicare una pressione al liquido metallico per garantire il completo riempimento della cavità dello stampo.

Questo obiettivo può essere raggiunto attraverso l'alta pressione pressofusione (HPDC) o a bassa pressione (LPDC).

I getti prodotti con il processo HPDC hanno una buona consistenza dimensionale e tolleranze simili, intorno a +/- 0,2 mm, che non possono essere ottenute con la colata a gravità (GDC) o addirittura con la pressofusione a bassa pressione (LPDC).

Con il rapido progresso della tecnologia automobilistica, la tecnologia di pressofusione ad alta pressione è diventata un punto focale della fusione automobilistica.

Fig. 3 parti complesse a parete sottile

1.2.1 Colata ad alta pressione

La colata ad alta pressione è un processo in cui il metallo liquido o semiliquido viene iniettato rapidamente in uno stampo ad alta pressione, solidificandosi e cristallizzando sotto pressione per formare la colata.

Il processo di colata ad alta pressione può essere suddiviso in tre fasi: chiusura dello stampo, iniezione ed espulsione.

Fig. 4 Flusso del processo di colata ad alta pressione

Nel processo di pressofusione, i parametri di iniezione influiscono notevolmente sulla porosità dei pezzi pressofusi e devono essere regolati in modo appropriato.

Utilizzando un sistema di controllo del tempo di fine iniezione chiuso, è possibile ottenere una pressofusione priva di flash.

La qualità dei getti in pressofusione può essere controllata attraverso il rilevamento dei difetti a raggi X e i test a ultrasuoni.

La colata sottovuoto e la pressofusione a ossigeno, che si basano sulla tecnologia di colata ad alta pressione, mirano ad eliminare difetti di fusionemigliorare la qualità interna e ampliare l'applicazione della pressofusione.

La colata sotto pressione prevede il riempimento e la solidificazione della massa fusa, offrendo stabilità, riduzione degli schizzi di metallo, minima perdita di ossidazione del metallo fuso, risparmio energetico, sicurezza operativa e riduzione dei difetti dei fori di colata.

Questo processo è stato ampiamente utilizzato nello sviluppo e nell'applicazione di alluminio ad alte prestazioni. getti in legacome i telai in lega di alluminio.

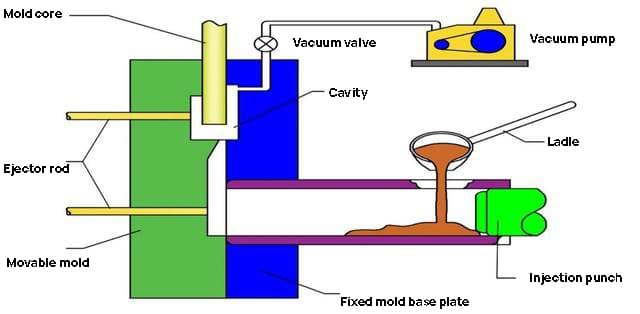

Pressofusione sotto vuoto

Per ridurre al minimo o eliminare la porosità nei getti causata dalla rapida miscelazione del gas con il metallo fuso durante il processo di pressofusione, è comune utilizzare la colata sotto vuoto dello stampo prima della pressofusione.

In base al grado di vuoto nella camera di pressione e nella cavità, la pressofusione sotto vuoto può essere suddivisa in pressofusione sotto vuoto normale e pressofusione sotto alto vuoto.

Fig. 5 Diagramma di flusso del processo di pressofusione sotto vuoto

La chiave della pressofusione ad alto vuoto consiste nel raggiungere un alto livello di vuoto in un breve lasso di tempo.

La Figura 6 mostra il diagramma del principio di funzionamento della macchina di pressofusione ad alto vuoto di tipo aspirante.

Utilizza il vuoto per attirare il liquido metallico nella camera di pressione e poi lo inietta rapidamente per raggiungere un alto grado di vuoto nel processo di pressofusione.

Il principio della pressofusione in alto vuoto prevede il pompaggio dell'aria dall'intera camera di pressione e dalla cavità attraverso un tubo a vuoto prima della pressofusione.

Il processo di pompaggio a vuoto deve essere completato il più rapidamente possibile, creando una grande differenza di pressione tra il liquido metallico nel crogiolo e la camera di pressione, facendo fluire il liquido metallico nella camera di pressione attraverso la risalita del liquido, quindi il punzone di iniezione a pressione inizia ad applicare la pressione per l'iniezione.

Fig. 6 macchina di pressofusione ad alto vuoto aspirante

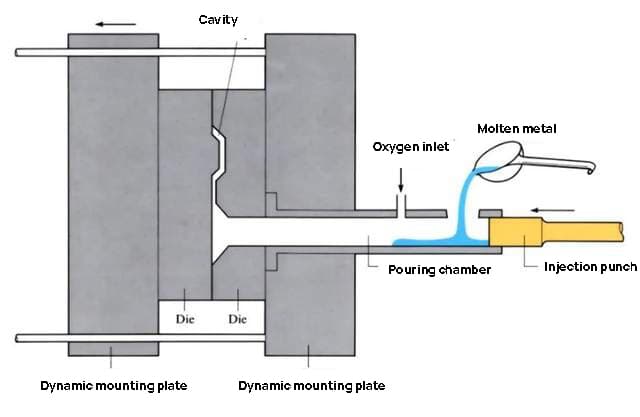

Pressofusione con riempimento di ossigeno

La pressofusione con ossigeno prevede il riempimento di ossigeno secco nella camera di pressione e nella cavità dello stampo di pressofusione per sostituire l'aria e gli altri gas presenti.

Il processo di pressofusione con riempimento di ossigeno è illustrato nella Figura 7.

Questo metodo di fusione è applicabile solo a leghe di alluminio.

Quando la lega di alluminio liquida viene iniettata nella camera di pressione e nella cavità dello stampo di pressofusione, reagisce con l'ossigeno per formare Al2O3che si traduce in particelle di Al2O3 piccole e uniformemente distribuite (con un diametro inferiore a 1um), riducendo o eliminando la porosità e migliorando la compattezza della colata.

Queste piccole particelle sono disperse in tutta la colata e rappresentano da 0,1% a 0,2% della massa totale e non influiscono sulla lavorazione.

Fig. 7 Schema della pressofusione con riempimento di ossigeno

Le attrezzature utilizzate nell'industria della colata automobilistica devono essere veloci, efficienti e affidabili, in grado di gestire un funzionamento continuo.

Dati i severi standard di qualità per le fusioni di automobili, queste macchine di colata devono anche possedere un'elevata precisione.

Alcune delle principali attrezzature per la colata includono: macchine per la formatura, miscelatori di sabbia, macchine per la produzione di anime, attrezzature per la formatura, attrezzature per l'estrazione delle polveri, forni di fusione, macchine per la pressofusione, strumenti di lavorazione, granigliatrici, macchine per la pulizia e attrezzature per il collaudo.

In particolare, vengono evidenziati la macchina per la pressofusione e il forno di fusione.

2.1 Sforno di fusione

Il forno di fusione utilizza un'alimentazione a media frequenza per stabilire un campo magnetico a media frequenza, inducendo così una corrente parassita all'interno del materiale ferromagnetico e generando calore, raggiungendo così l'obiettivo di riscaldare il materiale.

Il forno elettrico a media frequenza utilizza un'alimentazione a media frequenza da 200-2500 Hz per il riscaldamento a induzione, la fusione e il mantenimento della temperatura.

Questo forno fusorio viene utilizzato principalmente per la fusione di acciaio al carbonio, acciai legati e acciai speciali, nonché per la fusione e l'innalzamento della temperatura di metalli non ferrosi quali rame e alluminio.

Lettura correlata: Metalli ferrosi e non ferrosi

L'apparecchiatura è compatta, leggera e altamente efficiente, con un basso consumo energetico, velocità di fusione e riscaldamento, facile controllo della temperatura ed elevata efficienza produttiva.

L'attrezzatura completa del forno fusorio è composta da un armadio di potenza a frequenza intermedia, un condensatore di compensazione, due corpi del forno, cavi raffreddati ad acqua e un riduttore.

Il corpo del forno è composto da quattro parti: l'involucro del forno, la bobina a induzione, il rivestimento del forno e il riduttore inclinabile.

L'involucro del forno è realizzato con materiali amagnetici.

La bobina di induzione è un cilindro a spirale costruito con tubi cavi rettangolari, attraverso il quale circola l'acqua di raffreddamento durante il processo di fusione. La barra di rame che si estende dalla bobina è collegata al cavo raffreddato ad acqua.

Il rivestimento del forno, situato vicino alla bobina di induzione, è costituito da sabbia di quarzo.

L'inclinazione del corpo del forno avviene tramite la rotazione diretta del riduttore di inclinazione.

Questo ingranaggio è dotato di un cambio di velocità della turbina a due stadi e offre una rotazione affidabile e stabile con eccellenti prestazioni autobloccanti. In caso di interruzione dell'alimentazione, il meccanismo di inclinazione si arresta automaticamente per evitare ogni potenziale pericolo.

I motori dei riduttori di ribaltamento per entrambi i forni possono essere controllati attraverso l'interruttore di selezione del forno, con una scatola di commutazione e un filo di gomma a quattro conduttori che consentono all'operatore di stare in una posizione comoda mentre controlla il ribaltamento e l'azzeramento del corpo del forno.

Attualmente, molte fonderie sono ancora in uno stato industriale 2.0 e richiedono urgentemente aggiornamenti in materia di protezione ambientale, automazione, intelligenza e sicurezza.

Con l'avvento dell'Industria 4.0, tutti i parametri di fusione saranno registrati attraverso sensori in grado di funzionare in ambienti ad altissima temperatura.

Dati come il livello di riempimento del forno di riscaldamento e il livello di inquinamento del bacino fuso diventeranno informazioni cruciali per la realizzazione di un forno di fusione intelligente e collegato in rete.

In futuro, una fabbrica di forni fusori potrà utilizzare un robot per le operazioni di pulizia.

Il robot avrà accesso a tutti i parametri del forno e potrà intervenire tempestivamente prima che l'inquinamento raggiunga livelli critici.

2.2 Dmacchina per colata ie

La pressofusione è una macchina che utilizza la colata a pressione. È composta da una camera di compressione calda e da una camera di compressione fredda e si divide in due tipi: rettilinea e orizzontale.

Sotto la pressione della macchina di pressofusione, il metallo fuso viene iniettato idraulicamente nello stampo, dove si raffredda e si solidifica.

Dopo l'apertura dello stampo, è possibile recuperare una colata di metallo solido.

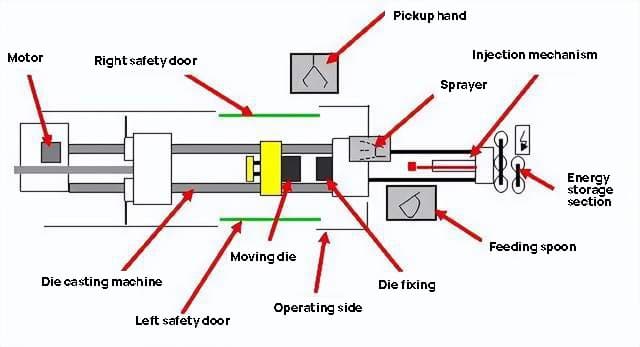

La macchina per la pressofusione è composta da una serraggio meccanismo, meccanismo di iniezione, sistema idraulico e sistema di controllo elettrico.

Inoltre, la macchina comprende anche vari componenti e basi, dispositivi ausiliari e altre parti.

Fig. 8 struttura di base della macchina di pressofusione

Negli ultimi 30 anni, la macchina per la pressofusione ha subito notevoli progressi in termini di dimensioni, automazione, modularità e flessibilità.

Negli ultimi tempi, l'integrazione e l'alleggerimento della pressofusione automobilistica hanno portato a nuovi e più elevati requisiti per le macchine di pressofusione, con carrozzerie integrate e con un'ampia gamma di prodotti. tecnologia di formatura un tema particolarmente caldo.

Ciò ha posto le macchine per pressofusione per impieghi gravosi all'avanguardia dell'innovazione. Per esempio, Tesla ha recentemente acquistato dall'azienda italiana DRA una macchina per la pressofusione da 8000 tonnellate, 30% più grande della macchina per la pressofusione da 6000 tonnellate utilizzata per la Model Y.

Prevedo che questo record verrà continuamente superato con l'evoluzione del settore.

Esaminiamo perché le macchine di pressofusione per impieghi gravosi sono il futuro del settore e quali vantaggi offrono.

Vantaggio 1: vantaggio dei costi di formazione del materiale a stazione singola

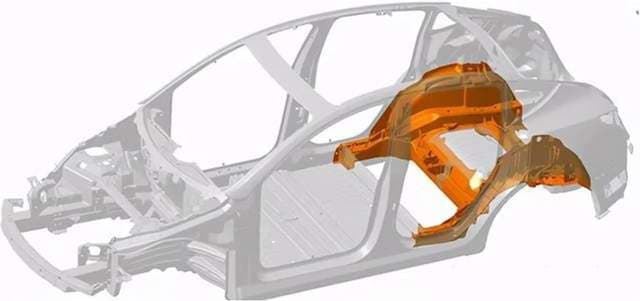

La figura 9 illustra la struttura del telaio della Tesla Model Y. Il componente giallo rappresenta un'ampia parte integrata della carrozzeria posteriore e del passaruota in cima alla torre dell'assale posteriore.

Con l'aiuto di una macchina per la pressofusione di grandi dimensioni, questo componente complesso, che di solito richiede più stazioni e processi, può essere completato in un'unica operazione.

Di conseguenza, offre un vantaggio significativo in termini di costi.

Fig. 9 schema strutturale del modello di telaio Y

Vantaggio 2: integrazione di stampaggio e saldatura e ottimizzazione del ritmo di produzione complessivo

Tesla mira a diventare la Toyota o la Volkswagen dell'industria delle nuove energie, rendendo il ritmo di produzione un fattore critico.

Per aumentare il tempo della macchina di pressofusione da 8000 tonnellate, è possibile utilizzare la tecnologia per creare una cavità tra i semifilm di colata su entrambi i lati durante il processo di sigillatura a pressione dei pezzi di colata e iniettare il metallo fuso con protezione termica nella cavità.

Poiché la cavità si trova in uno stato di pressione negativa, elimina efficacemente le bolle d'aria generate dalla turbolenza di colata, contribuendo alla consistenza del materiale e alla velocità di colata durante la pressofusione.

Secondo i dati di Tesla, ogni operazione di fusione comporta l'iniezione di circa 80 kg di liquido in lega di alluminio nello stampo della camera fredda a una velocità di 10 metri al secondo.

Il tempo di ciclo di produzione è di circa 85 secondi, con una velocità di produzione di 42 pezzi all'ora, che rappresenta un'ottimizzazione rispetto al tempo di ciclo attuale.

Tuttavia, questi vantaggi sono accompagnati da alcune sfide, come la meccanica di esercizio e la progettazione degli stampi, che dovranno essere affrontate man mano che l'industria continua a sviluppare macchine per la pressofusione su larga scala.

3.1 Cblocco cilindro

Tradizionalmente, il materiale utilizzato per i blocchi motore automobilistici era la ghisa, che ancora oggi detiene una posizione dominante nel settore.

Tuttavia, con il continuo miglioramento delle prestazioni dei motori e la richiesta di alleggerimento, il materiale del blocco motore sta subendo una rapida innovazione.

Ci sono tre aree principali di sviluppo:

In generale, l'uso della lega di alluminio è favorito per ridurre il peso e il consumo energetico dei veicoli.

Tuttavia, i limiti di resistenza e di fatica termica della lega di alluminio ne ostacolano l'applicazione per i blocchi motore di alta potenza e il suo costo è relativamente elevato.

3.2 Ctesta del cilindro

La testata del motore è una delle principali aree di applicazione della lega di alluminio, in particolare nel mercato delle testate delle autovetture, che è largamente dominato dai materiali in lega di alluminio.

Nel mercato degli autocarri, l'uso della ghisa per le testate dei motori di alta potenza è raro, e le testate in ferro vermicolare sono diventate l'opzione preferita, in grado di risolvere il problema delle cricche in ghisa grigia teste dei cilindri.

3.3 Calbero dei ranghi

L'applicazione della tecnologia di sovralimentazione dei motori è un processo critico per il miglioramento delle prestazioni delle automobili ai fini dell'efficienza energetica e della riduzione delle emissioni.

Sia per i motori a benzina che per i motori diesel, soprattutto nel mercato degli autocarri, l'uso di alberi a gomito in ferro nodulare perlato, ampiamente utilizzati in passato, non è in grado di soddisfare i requisiti dovuti all'aumento della pressione di esplosione del motore e sono stati sostituiti da materiali in acciaio forgiato come 40Cr.

Tuttavia, grazie ai progressi delle tecnologie come la laminazione a filetto e la tempra a induzione degli alberi a gomito in ghisa sferoidale Pearlite, gli alberi a gomito in ghisa sferoidale continuano a detenere una quota di mercato significativa nei mercati delle autovetture e dei camion con motori di potenza medio-bassa.

Inoltre, sono stati studiati in patria e all'estero anche alberi a gomito in ghisa duttile temprata isotermicamente.

3.4 Otersa

Altri getti automobilistici, come le parti di supporto e i componenti strutturali di motori e telai, tra cui varie staffe, dischi, gusci e parti dello sterzo, sono realizzati in materiali di ghisa per soddisfare i requisiti di prestazione.

Con la continua evoluzione dei requisiti di protezione ambientale nel settore automobilistico, l'uso della ghisa grigia e dell'acciaio fuso sta gradualmente diminuendo, mentre i materiali ad alte prestazioni in ghisa duttile, lega di magnesio, lega di alluminio e ghisa speciale stanno diventando sempre più diffusi.

3.5 Dtrend di sviluppo

Attualmente, la ghisa è il materiale principale utilizzato per le fusioni automobilistiche. In particolare, l'uso della ghisa duttile ha sostituito molti materiali in acciaio e ghisa grigia. getti di ferroe l'uso della ghisa malleabile nei componenti automobilistici è diminuito. La sua superiore resistenza e tenacità, oltre alla facilità di produzione, ne ha aumentato l'applicazione.

La ricerca e lo sviluppo della ghisa duttile ad alta resistenza e ad alta tenacità saranno fondamentali per il suo continuo utilizzo nell'industria. Un altro materiale promettente, la ghisa duttile temprata isotermicamente, ha eccellenti proprietà meccaniche e ha visto un rapido sviluppo e applicazioni di successo all'estero, in particolare nella produzione di alberi a gomito, ingranaggi, staffe e parti strutturali.

La ghisa a grafite vermicolare, inventata nel 1948, ha una gamma di produzione ristretta e prestazioni limitate, per cui il suo utilizzo è stato limitato. Tuttavia, con i progressi della tecnologia di controllo della produzione, la ghisa vermicolare potrebbe avere un futuro nella produzione di getti complessi. Presenta una maggiore resistenza alla trazione, un modulo elastico e un resistenza alla fatica Rispetto alla ghisa e all'alluminio, è un materiale ideale per i blocchi cilindri e le teste dei motori.

La tendenza all'alleggerimento dei veicoli ha portato all'uso di leghe di magnesio e alluminio nelle fusioni automobilistiche. Per ogni 10% di riduzione del peso del veicolo, il consumo di carburante si riduce di 5,5% e le emissioni di circa 10%. Le leghe di alluminio hanno una densità inferiore (1/3 rispetto al ferro) e una resistenza equivalente a quella della ghisa grigia, il che le rende ideali per la produzione di blocchi cilindri e teste di motori.

Le leghe di alluminio hanno registrato una rapida crescita negli ultimi anni e leghe di magnesio, con la loro densità più leggera, sono stati applicati a volanti, telai di sedili, pannelli di strumenti, coperture e altre parti di automobili, grazie ai continui progressi della ricerca e dell'applicazione.

Progettazione integrata di fusioni automobilistiche

Con la crescente richiesta di efficienza energetica e di tutela dell'ambiente nell'industria automobilistica, nonché con la necessità di ridurre i costi di produzione, i vantaggi della formatura per fusione vengono sfruttati per ottenere l'integrazione dei pezzi attraverso un design e una struttura ottimizzati. Ciò comporta la combinazione di più parti formate da stampaggio, saldatura, forgiatura e colata, con una conseguente riduzione del peso dei pezzi e un minor numero di fasi di lavorazione, che portano in ultima analisi a componenti più leggeri e performanti.

La tendenza all'integrazione della fusione nell'industria automobilistica è particolarmente pronunciata nella fusione di leghe non ferrose.

Per sfruttare appieno il processo di fusione per la produzione di getti strutturali complessi, è aumentato l'uso di getti ad alta pressione dal design integrato, come i pannelli interni delle porte, i telai dei sedili, i telai dei cruscotti, i telai dei frontali e i parafiamma.

Queste fusioni sono di dimensioni significativamente maggiori rispetto a quelle prodotte attualmente e richiedono una macchina di pressofusione da 4000-5000 tonnellate o addirittura più grande per la produzione.

Fig. 10 Tesla Model Y corpo di fusione integrato

Leggerezza dei getti per autoveicoli

Per migliorare le prestazioni di potenza, ridurre il consumo di carburante e diminuire l'inquinamento da gas di scarico, mantenendo al contempo la robustezza e la sicurezza del veicolo, è importante ridurre il più possibile il peso a vuoto del veicolo.

Per ogni 100 kg di riduzione del peso a vuoto del veicolo, il consumo di carburante per 100 km può essere ridotto di 0,3-0,6 litri.

Una riduzione del peso del veicolo di 10% può comportare un aumento dell'efficienza del carburante da 6% a 8%.

A causa delle crescenti preoccupazioni per la protezione dell'ambiente e la conservazione dell'energia, l'alleggerimento è diventato una tendenza nell'industria automobilistica globale e i getti leggeri per automobili sono diventati una direzione di sviluppo cruciale.

La realizzazione del lightweighting avverrà principalmente attraverso i seguenti tre punti:

1) Design leggero

Uno dei principali svantaggi della progettazione a spessore uguale è che non riesce a sfruttare appieno le prestazioni strutturali e porta a un aumento del peso del getto.

Per ottimizzare la progettazione di parti e componenti, si ricorre all'analisi CAE, all'ottimizzazione della topologia e ad altri metodi, in modo da equalizzare i valori di sollecitazione di ogni parte, ottenendo uno spessore di parete non uniforme. Lo spessore del materiale dei pezzi con basse sollecitazioni viene ridotto per diminuire il peso del pezzo.

La formatura per colata ha il vantaggio di produrre getti strutturali complessi e varie sezioni trasversali irregolari. Durante il processo di progettazione, il CAE o l'ottimizzazione topologica vengono utilizzati per analizzare le sollecitazioni dei componenti.

In base alla distribuzione delle forze, vengono determinati la forma dei pezzi e lo spessore specifico del materiale locale. Il peso dei pezzi può essere ridotto in modo significativo attraverso il rinforzo, lo scavo di fori e la modifica della sezione.

2) Applicazione dei materiali in lega leggera

L'uso di leghe leggere, come l'alluminio e il magnesio, è la principale misura di riduzione del peso adottata dalle case automobilistiche di tutto il mondo.

L'alluminio ha una densità pari a un terzo di quella dell'acciaio e vanta un'eccellente resistenza alla corrosione e duttilità. Il magnesio ha una densità ancora più bassa, pari a soli due terzi di quella dell'alluminio, e presenta un'eccellente fluidità in condizioni di colata ad alta pressione.

Sia l'alluminio che il magnesio hanno un'elevata resistenza specifica (il rapporto tra resistenza e massa), che li rende fondamentali per ridurre il peso del veicolo e migliorare l'efficienza dei consumi.

Tuttavia, vale la pena notare che il costo delle materie prime per le leghe leggere, come l'alluminio e il magnesio, è significativamente più alto di quello dei materiali in acciaio, il che limita la loro più ampia applicazione nell'industria automobilistica.

Nonostante l'elevato costo delle materie prime, l'utilizzo di fusioni di magnesio e alluminio in ogni veicolo ha continuato ad aumentare anno dopo anno. Da un lato, l'aumento dei costi è compensato dai progressi tecnologici, dall'altro la concorrenza del mercato costringe le case automobilistiche a ridurre i margini e ad adottare leghe più leggere.

Tuttavia, lo sviluppo di tecnologie di formatura avanzate è fondamentale per aumentare in modo significativo l'uso di leghe leggere e ridurre il costo dei lingotti di magnesio e alluminio.

3) Elevate prestazioni dei materiali di fusione

Migliorare le prestazioni dei materiali e consentire ai pezzi di sopportare carichi più elevati per unità di peso è uno dei metodi efficaci per ridurre il peso dei getti.

I getti strutturali di staffe costituiscono una parte significativa dei getti automobilistici, rendendo lo sviluppo dei loro getti un obiettivo chiave.

Attraverso il trattamento termico e altre tecniche, la microstruttura del materiale può essere modificata per migliorare la resistenza, la rigidità o la tenacità dei pezzi e ridurne efficacemente il peso.

La ghisa duttile temprata isotermicamente ha una resistenza superiore a quella dell'acciaio fuso ordinario e una densità inferiore. La sua densità è di 7,1 g/cm3, mentre quello dell'acciaio fuso è di 7,8 g/cm3. Questo materiale è stato ampiamente raccomandato negli ultimi anni.

Adottando la ghisa duttile temprata isotermicamente, i getti possono essere 10% più leggeri di quelli in acciaio delle stesse dimensioni.

Tabella 1 effetto leggero della sostituzione del materiale in ghisa sferoidale temprato isotermicamente

| Parti di ricambio | Peso della ghisa duttile temprata isotermicamente (kg) | Il getto peso dell'acciaio / kg | Rapporto di riduzione del peso /% |

| Sospensione anteriore croce superiore | 10.25 | 25 | 59.00 |

| Braccio trasversale inferiore della sospensione anteriore | 32.46 | 64 | 49.28 |

| Staffa superiore della molla della sospensione anteriore | 21.28 | 34.6 | 38.50 |

| Staffa inferiore della molla della sospensione posteriore | 20.74 | 33.16 | 37.45 |

| Traversa inferiore della sospensione posteriore | 9.32 | 50.16 | 84.58 |

Per quanto riguarda le fusioni di leghe di alluminio e magnesio, vengono utilizzati anche materiali ad alta resistenza e ad alta tenacità come sostituti.

Sulla base della riduzione di peso ottenuta con le leghe leggere originali, l'uso di materiali ad alte prestazioni porta a un'ulteriore riduzione di peso.

Ad esempio, General Motors negli Stati Uniti utilizza la lega AE44 ad alte prestazioni per sostituire la lega di alluminio originale e impiega la fusione ad alta pressione per produrre il telaio. In questo modo si ottiene un'ulteriore riduzione di peso di 6 kg oltre a quella ottenuta con la lega di alluminio.

Sviluppo digitale di fusioni automobilistiche

L'integrazione dello sviluppo della colata automobilistica e della tecnologia digitale migliora notevolmente il livello della tecnologia di colata e accorcia il ciclo di progettazione del prodotto e di produzione del prototipo.

Attualmente, la tecnologia di fabbricazione digitale è ampiamente utilizzata nello sviluppo di fusioni automobilistiche.

Durante la fase di progettazione delle strutture e dei processi di colata, vengono comunemente utilizzati software di progettazione 3D come Pro/E, CATIA e UG e alcune aziende di colata avanzate hanno implementato la progettazione senza carta.

Software come Magma, ProCAST e Huazhu CAE sono utilizzati per simulare il processo di solidificazione, la microstruttura, la segregazione dei componenti e il processo di solidificazione. proprietà del materiale di fusioni automobilistiche. Queste simulazioni includono anche il campo di velocità, il campo di concentrazione, il campo di temperatura, il campo di fase e il campo di sollecitazione nel processo di fusione, consentendo di ottimizzare lo schema del processo prima della produzione di massa.

Per tenere il passo con il ritmo veloce dello sviluppo delle fusioni automobilistiche, la tecnologia di prototipazione rapida (RP) è ampiamente utilizzata per la prototipazione rapida di fusioni automobilistiche basate su progettazione e sviluppo CAD/CAE.

I dati CAD/CAE originali vengono utilizzati per creare un prototipo di colata o un prototipo di stampo attraverso l'impilamento strato per strato mediante incollaggio, fusione o sinterizzazione. Il primo può essere utilizzato per campioni di colata prototipo attraverso la microfusione o la colata di gesso, mentre il secondo può essere utilizzato come stampo per la produzione di anime in sabbia e la colata attraverso lo stampaggio di assemblaggio di anime.

Inoltre, il metodo di sinterizzazione laser delle polveri (SLS) può essere utilizzato per produrre direttamente anime di sabbia e stampi per la produzione sperimentale di getti.

Per gli stampi esterni con una struttura relativamente semplice, un Macchina CNC L'utensile può essere utilizzato anche per la lavorazione a camme con plastica lavorabile per ottenere la cassa d'anima e il modello necessari per la produzione di prova di colata, oppure il blocco di sabbia può essere lavorato direttamente per produrre lo stampo di sabbia per lo stampo esterno.

In generale, la tecnologia digitale permea la progettazione, lo sviluppo e la produzione di prova dei getti, con un significativo miglioramento della velocità e dell'efficienza dello sviluppo dei getti.

Attualmente, la sfida principale è che le tecnologie digitali per la progettazione, l'analisi e la produzione rapida sono separate. La conversione dei dati da una fase all'altra richiede ancora molto lavoro.

In futuro, si spera che possa essere sviluppata una piattaforma di interfaccia dati unificata per le tecnologie digitali applicate in ogni fase dello sviluppo della colata, che possa essere stabilito uno standard di conversione dati standardizzato e che si possa ottenere una conversione dati senza soluzione di continuità tra diversi software, migliorando ulteriormente la velocità dello sviluppo della colata.

Tecnologia di produzione della colata di strutture complesse a parete sottile

Con l'evoluzione dell'industria automobilistica e la crescente necessità di efficienza energetica e riduzione delle emissioni, i componenti delle automobili diventano sempre più leggeri.

Il raggiungimento della leggerezza attraverso un design a pareti sottili è una direzione di sviluppo cruciale per i blocchi motore.

Il design a parete sottile di 3 mm del blocco cilindri impone requisiti rigorosi per la fabbricazione e l'assemblaggio dell'anima nel processo di assemblaggio dell'anima e di fusione verticale.

Il centro di produzione di anime può raggiungere un'elevata intelligenza e automazione nella produzione di anime.

L'intero processo, dall'aggiunta di sabbia grezza e resina, alla miscelazione della sabbia, alla fabbricazione dell'anima, alla riparazione dell'anima, all'assemblaggio, al rivestimento, all'essiccazione, allo stampaggio, all'assemblaggio dell'anima e all'abbassamento, può essere altamente automatizzato, garantendo una qualità stabile della fabbricazione dell'anima, dell'assemblaggio, dell'accuratezza dimensionale e dell'essiccazione del rivestimento, evitando così i rischi qualitativi e dimensionali causati da fattori umani e soddisfacendo le esigenze della produzione di anime di cilindri su larga scala.

In questo modo si risolve efficacemente il problema dell'instabilità e dell'alto tasso di scarti durante la produzione di massa.

Inoltre, il miglioramento dell'accuratezza dimensionale dell'anima in sabbia riduce notevolmente il carico di lavoro e i costi di pulizia, garantendo efficacemente il requisito di spessore della parete di 3 mm.

Tecnologia di produzione di parti strutturali in lega di alluminio e magnesio di grandi dimensioni

La fusione strutturale su larga scala di leghe di alluminio e magnesio è diventata una tendenza cruciale in risposta alla crescente domanda di efficienza energetica, protezione ambientale e riduzione dei costi dei componenti. Anche la sua tecnologia di produzione è diventata un punto focale dello sviluppo attuale.

Attualmente, i principali metodi di produzione di parti strutturali su larga scala in lega di alluminio e magnesio comprendono la colata ad alta pressione, la colata in pressione e la colata a bassa pressione.

La colata ad alta pressione è il processo produttivo dominante grazie alla sua elevata efficienza e all'eccellente qualità del prodotto.

Gli sforzi per migliorare la tecnologia di produzione di parti strutturali di grandi dimensioni in lega di alluminio e magnesio si concentrano principalmente sulla riduzione dell'intrappolamento dell'aria durante la colata ad alta pressione, sulla minimizzazione della formazione di sacche d'aria e sulla risoluzione dei problemi di trattamento termico.

Una soluzione al problema dell'intrappolamento dell'aria è la pressofusione sotto alto vuoto, che può prevenire efficacemente la formazione di sacche d'aria.

Questa tecnologia di pressofusione sotto vuoto è stata applicata con successo alla produzione di massa di getti strutturali per il settore automobilistico, fornendo tecniche e processi di formatura avanzati per la produzione di getti in lega leggera di alta qualità.

Tecnologia di fusione di precisione per getti

Con l'avanzamento della tecnologia di colata automobilistica, la formatura di precisione della colata è diventata un metodo di colata molto diffuso. I getti prodotti con questo metodo possono essere utilizzati senza tagli o addirittura senza tagli.

Negli ultimi anni, lo sviluppo della tecnologia di formatura di precisione dei getti è stato rapido grazie al miglioramento della precisione dimensionale dei getti. Sono emersi diversi metodi di formatura dei getti, tra cui la colata in sabbia di precisione, la colata a schiuma persa, la colata a pressione controllabile e la colata a pressione.

Per eliminare i difetti di colata, migliorare la qualità interna ed espandere l'applicazione della pressofusione, sono stati sviluppati diversi metodi di processo basati sulla tecnologia di colata ad alta pressione, come la colata sotto vuoto, la pressofusione a ossigeno, la pressofusione reologica di metalli semisolidi o la pressofusione tissotropica.

La colata in pressione, in cui la massa fusa viene riempita e solidificata sotto pressione, è ampiamente utilizzata nella produzione di getti in lega di alluminio ad alte prestazioni, come i sottotelai in lega di alluminio. La colata in pressione presenta i vantaggi della stabilità, dell'assenza di schizzi di metallo, della riduzione della perdita di ossidazione del metallo fuso, dell'efficienza energetica, della sicurezza di funzionamento e della riduzione dei difetti dei fori di colata.

La crescente domanda di produzione di automobili richiede getti di alta qualità, prestazioni eccellenti, forma quasi netta, molteplici varietà, basso consumo e basso costo. Le fusioni costituiscono circa 15% - 20% di un veicolo completo, il che significa che l'industria della fonderia deve adottare continuamente nuove tecnologie e materiali per migliorare il livello complessivo della fusione.

La tecnologia di colata di precisione soddisfa i requisiti dei getti per il settore automobilistico e la sua applicazione coprirà vari aspetti. produzione di getti processi di fusione automobilistica.