Avete mai pensato a quanto sia fondamentale una corretta lubrificazione dei cuscinetti per la longevità delle macchine? Il giusto metodo di lubrificazione può ridurre significativamente l'attrito, prevenire l'usura e prolungare la durata dei cuscinetti. In questo articolo scoprirete 11 diversi metodi di lubrificazione dei cuscinetti, dalla lubrificazione manuale e a goccia a tecniche più avanzate come la lubrificazione a spruzzo e a getto. Grazie alla comprensione di questi metodi, sarete in grado di scegliere la strategia di lubrificazione più efficace, garantendo prestazioni e durata ottimali ai vostri macchinari. Immergetevi in questo mondo per imparare a far funzionare i vostri cuscinetti in modo efficiente e senza intoppi.

La lubrificazione dei cuscinetti è un aspetto critico dei sistemi meccanici e svolge molteplici funzioni essenziali che influiscono in modo significativo sulle prestazioni e sulla durata dei cuscinetti. Gli scopi principali della lubrificazione comprendono:

Una corretta lubrificazione non solo mantiene l'integrità del cuscinetto, ma contribuisce anche all'affidabilità e all'efficienza complessiva del sistema meccanico. Agisce come una barriera contro i contaminanti ambientali, come l'umidità e il particolato, che possono portare al cedimento prematuro dei cuscinetti.

In questa guida completa, esploreremo 11 metodi di lubrificazione per cuscinetti ampiamente adottati, ciascuno con vantaggi e applicazioni uniche. Grazie alla comprensione di queste tecniche, ingegneri e progettisti possono prendere decisioni informate per ottimizzare le prestazioni dei cuscinetti, ridurre i requisiti di manutenzione e aumentare la longevità dei loro sistemi meccanici.

Le sezioni seguenti approfondiscono le specifiche di ciascun metodo di lubrificazione, fornendo informazioni sui principi, le applicazioni e le migliori pratiche. Queste conoscenze si riveleranno preziose nel processo di progettazione, consentendo di selezionare la strategia di lubrificazione più appropriata per i requisiti specifici dei cuscinetti e le condizioni operative.

1. Lubrificazione manuale

La lubrificazione manuale, in particolare il metodo dell'oliatura, rappresenta l'approccio fondamentale alla lubrificazione dei cuscinetti. Questa tecnica prevede che l'operatore utilizzi un oliatore per reintegrare il lubrificante quando il livello di olio del cuscinetto diventa insufficiente. Pur essendo semplice, questo metodo presenta delle difficoltà nel mantenere costanti i livelli di lubrificazione e comporta un elevato rischio di sviste nei programmi di rifornimento.

Questo approccio di lubrificazione è adatto soprattutto ai cuscinetti che operano in condizioni specifiche:

Per migliorare l'efficacia e l'affidabilità della lubrificazione manuale, considerate l'implementazione delle seguenti ottimizzazioni:

1. Installare elementi di protezione:

2. Incorporare dispositivi di filtraggio nel punto di lubrificazione:

3. Stabilire un programma di lubrificazione rigoroso:

4. Selezionare il lubrificante appropriato:

5. Operatori ferroviari:

Sebbene la lubrificazione manuale offra semplicità e bassi costi iniziali, è importante soppesare questi vantaggi con i rischi potenziali di una lubrificazione non uniforme e l'intensità di lavoro dei frequenti interventi manuali. Per le applicazioni più impegnative o dove l'affidabilità è fondamentale, è consigliabile passare a sistemi di lubrificazione automatizzati o a cuscinetti sigillati e prelubrificati per migliorare le prestazioni e ridurre i requisiti di manutenzione.

Il metodo di lubrificazione a punto di gocciolamento è utilizzato prevalentemente per cuscinetti con carichi leggeri o medi, che operano a velocità periferiche inferiori a 4-5 metri al secondo. Questa tecnica prevede l'erogazione controllata di una quantità relativamente costante di olio lubrificante da un serbatoio attraverso orifizi progettati con precisione, come fori calibrati, aghi dosatori o valvole regolabili.

L'esempio per eccellenza di questo metodo è la coppa dell'olio a goccia, un dispositivo collaudato nei macchinari industriali. La velocità di erogazione dell'olio nella lubrificazione a goccia può variare in modo significativo in base a diversi fattori critici:

Per ottimizzare la lubrificazione del punto di gocciolamento, gli ingegneri devono considerare attentamente questi fattori e implementare meccanismi di controllo precisi. I sistemi moderni spesso incorporano regolatori di flusso a temperatura compensata o unità di microdosaggio a controllo elettronico per mantenere una lubrificazione costante in condizioni operative variabili.

Pur essendo semplici nel loro concetto, i sistemi di lubrificazione a goccia correttamente progettati possono fornire una lubrificazione affidabile ed economica per un'ampia gamma di applicazioni industriali, dai macchinari tessili a quelli per la lavorazione degli alimenti.

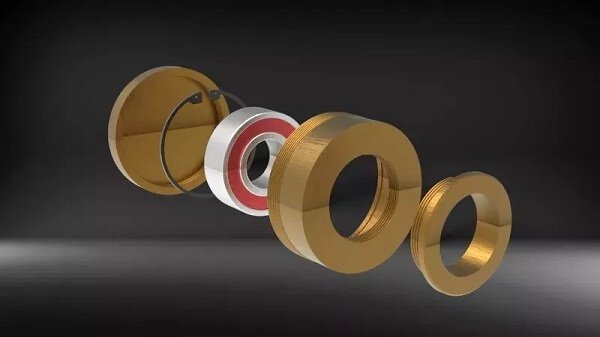

Il metodo di lubrificazione ad anello impiega un anello libero sospeso sull'albero, che ruota per trasportare l'olio da un serbatoio alle superfici dei cuscinetti. Questa tecnica di autolubrificazione è progettata specificamente per applicazioni su alberi orizzontali, sfruttando la gravità e la rotazione dell'albero per mantenere una distribuzione uniforme dell'olio.

Questo metodo è particolarmente efficace per i cuscinetti a media e alta velocità con diametri dell'albero superiori a 50 mm (circa 2 pollici). Le prestazioni ottimali si ottengono utilizzando un anello d'olio senza saldature, che garantisce un'erogazione uniforme dell'olio e riduce al minimo i potenziali squilibri. Il materiale dell'anello è tipicamente ottone o bronzo, scelti per la loro durata e compatibilità con i comuni oli lubrificanti.

Il rapporto d'aspetto del cuscinetto (rapporto lunghezza/diametro) determina il numero di anelli d'olio necessari:

Le considerazioni chiave per un'efficace lubrificazione dell'anello d'olio includono:

Pur essendo semplice e affidabile, la lubrificazione ad anello richiede un monitoraggio regolare del livello e della qualità dell'olio per mantenere la sua efficacia. È particolarmente adatta per le operazioni a regime costante, dove la velocità costante dell'albero consente la formazione di un film d'olio stabile.

Il metodo di lubrificazione a fune sfrutta l'azione capillare e gli effetti di sifonamento per trasportare l'olio lubrificante da un serbatoio alle superfici dei cuscinetti. Questa tecnica è impiegata principalmente per cuscinetti con carichi leggeri o moderati, che operano a velocità periferiche inferiori a 4-5 metri al secondo. L'efficacia del sistema deriva dalla doppia funzionalità della fune d'olio, che agisce sia come meccanismo di distribuzione del lubrificante sia come mezzo di filtrazione in situ.

In pratica, una corda tessile appositamente progettata, tipicamente in lana o in una miscela di fibre sintetiche, viene parzialmente immersa in una coppa d'olio posizionata sopra il cuscinetto. Le fibre della corda creano una rete di canali microscopici che facilitano il trasporto dell'olio per azione capillare. Quando il cuscinetto ruota, induce un leggero effetto di sifonamento, attirando l'olio lungo la corda e sulle superfici del cuscinetto.

Questo metodo offre diversi vantaggi, tra cui:

Tuttavia, gli utenti devono essere consapevoli dei suoi limiti:

Quando si implementa la lubrificazione a olio delle funi, la scelta, l'installazione e la viscosità dell'olio sono fattori critici per garantire prestazioni ottimali e longevità dei cuscinetti.

Il metodo del cuscinetto d'olio sfrutta l'azione capillare per distribuire l'olio lubrificante da un serbatoio alla superficie dell'albero. Questa tecnica utilizza un materiale poroso, tipicamente feltro o bronzo sinterizzato, come cuscinetto d'olio. I canali microscopici del cuscinetto prelevano l'olio dal serbatoio e lo trasportano all'interfaccia albero-cuscinetto attraverso la forza capillare. Questo metodo offre diversi vantaggi, tra cui il mantenimento di una superficie di attrito pulita e una lubrificazione costante e controllata.

Tuttavia, il sistema di pastiglie dell'olio non è privo di limitazioni. I contaminanti ambientali, in particolare le particelle di polvere fine, possono accumularsi nel tempo nei pori della pastiglia, ostruendo potenzialmente il flusso dell'olio e riducendo l'efficienza della lubrificazione. Questo problema richiede una manutenzione regolare e, in alcuni casi, la sostituzione delle pastiglie per garantire prestazioni ottimali.

In particolare, il tasso di alimentazione dell'olio nella lubrificazione a tampone è significativamente inferiore a quello dei tradizionali sistemi a bagno d'olio o di lubrificazione forzata. In genere, il volume di alimentazione dell'olio è circa 1/20 di quello fornito dai metodi di lubrificazione convenzionali. Questo consumo ridotto di olio può essere vantaggioso in applicazioni che richiedono una lubrificazione minima o in cui la conservazione dell'olio è una priorità. Tuttavia, può essere insufficiente per applicazioni ad alto carico o ad alta velocità che richiedono una lubrificazione più consistente.

Quando si implementa la lubrificazione a tampone, gli ingegneri devono considerare attentamente fattori quali la velocità dell'albero, le condizioni di carico, la temperatura di esercizio e i fattori ambientali per garantire che il sistema possa mantenere una lubrificazione adeguata per tutta la vita operativa del cuscinetto. Inoltre, la scelta della viscosità dell'olio e del materiale del cuscinetto è fondamentale per ottimizzare l'azione capillare e ottenere le prestazioni di lubrificazione desiderate.

Il metodo di lubrificazione a bagno d'olio, noto anche come metodo a immersione, prevede l'immersione parziale del cuscinetto in un serbatoio di olio lubrificante. Questa tecnica è particolarmente efficace per i cuscinetti reggispinta su alberi verticali, dove fornisce una lubrificazione costante e affidabile. Gli elementi rotanti del cuscinetto raccolgono l'olio mentre attraversano il bagno, distribuendolo sulle superfici del cuscinetto.

Sebbene sia molto efficiente per le applicazioni verticali, questo metodo non è generalmente adatto ai cuscinetti radiali su alberi orizzontali. Nelle configurazioni orizzontali, l'olio tende a ristagnare nella parte inferiore, causando una lubrificazione non uniforme e un potenziale surriscaldamento degli elementi superiori del cuscinetto. Inoltre, un'eccessiva sommersione dell'olio nelle configurazioni orizzontali può provocare un'agitazione, aumentando il consumo di energia e le temperature di esercizio.

Per ottenere prestazioni ottimali nei sistemi a bagno d'olio, è necessario controllare attentamente fattori quali la viscosità dell'olio, la temperatura di esercizio e il livello del bagno. L'analisi regolare dell'olio e i programmi di sostituzione sono fondamentali per mantenere la qualità del lubrificante e prevenire il degrado dei cuscinetti dovuto alla contaminazione o all'ossidazione.

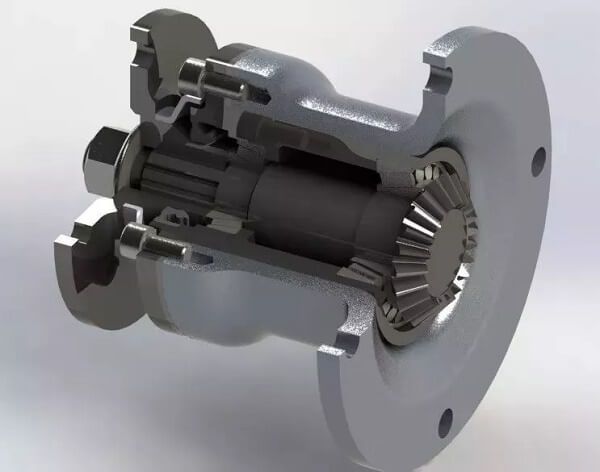

La lubrificazione a sbattimento è un metodo dinamico di distribuzione dell'olio che utilizza l'energia cinetica dei componenti rotanti per disperdere il lubrificante in un sistema di cuscinetti. Questa tecnica prevede l'immersione parziale di elementi rotanti, come ingranaggi o dischi, in un serbatoio d'olio. Quando questi componenti ruotano ad alta velocità, agitano e spruzzano l'olio, creando una nebbia o uno spruzzo sottile che ricopre le superfici critiche dei cuscinetti.

Questo metodo è particolarmente efficace per i cuscinetti ad alta velocità che operano al di sopra dei 3.000 giri/min, dove le forze centrifughe favoriscono la distribuzione dell'olio. È comunemente utilizzato in applicazioni come le trasmissioni automobilistiche, i riduttori industriali e alcuni tipi di compressori. I vantaggi della lubrificazione a sbattimento sono la semplicità, l'economicità e la capacità di fornire una lubrificazione adeguata senza dover ricorrere a complessi sistemi di pompaggio dell'olio.

Tuttavia, è importante notare che la lubrificazione a sbattimento ha dei limiti. La viscosità dell'olio deve essere scelta con attenzione per bilanciare l'efficacia degli spruzzi e l'adeguata formazione del film. Inoltre, il livello dell'olio nel serbatoio deve essere regolarmente monitorato e mantenuto per garantire una lubrificazione costante. Per applicazioni ad altissima velocità o che richiedono un controllo preciso dell'olio, possono essere preferibili metodi più avanzati come la lubrificazione a pressione o a nebbia d'olio.

Il metodo di atomizzazione prevede la dispersione del lubrificante in una nebbia fine e la sua applicazione direttamente sulle superfici di attrito. Questa tecnica utilizza ugelli o atomizzatori specializzati per creare goccioline microscopiche, con un diametro che varia da 10 a 100 micron. La nebbia che ne deriva fornisce una copertura uniforme e penetra in aree difficili da raggiungere, rendendola particolarmente efficace per i cuscinetti ad alta velocità che operano a velocità superiori a 10.000 giri/min.

La lubrificazione a spruzzo offre diversi vantaggi nelle applicazioni di meccanica di precisione:

Tuttavia, nella progettazione dei sistemi di lubrificazione a spruzzo, gli ingegneri devono tenere conto di fattori quali la viscosità del lubrificante, la temperatura di esercizio e le condizioni ambientali, per garantire prestazioni ottimali e la longevità dei cuscinetti.

La lubrificazione a olio in pressione è un metodo sofisticato che utilizza una pompa di lubrificazione per fornire olio al cuscinetto sotto pressione controllata. Questo sistema garantisce un'erogazione continua e dosata di lubrificante alle superfici di contatto critiche. L'olio, dopo aver svolto la sua funzione lubrificante, viene raccolto dal cuscinetto e ricircolato nel serbatoio dell'olio, creando un sistema a ciclo chiuso. Questo metodo si distingue come la tecnica di erogazione dell'olio più affidabile ed efficiente, particolarmente adatta per i cuscinetti a strisciamento ad alta velocità, con carichi pesanti e critici nelle applicazioni industriali.

I principali vantaggi della lubrificazione ad olio in pressione includono:

Quando si implementa la lubrificazione con olio in pressione, è necessario considerare attentamente fattori quali la viscosità dell'olio, la capacità della pompa, le impostazioni della pressione e i sistemi di filtraggio per soddisfare i requisiti specifici dei cuscinetti e le condizioni operative. Questo metodo è comunemente utilizzato nei grandi macchinari industriali, nelle turbine e nelle apparecchiature ad alte prestazioni, dove affidabilità e precisione sono fondamentali.

Il sistema di lubrificazione a olio circolante impiega un metodo sofisticato per fornire olio filtrato con precisione ai componenti critici dei cuscinetti tramite una pompa dell'olio ad alta precisione. Questo sistema dinamico fa circolare continuamente il lubrificante, consentendogli di svolgere molteplici funzioni oltre alla lubrificazione di base. Dopo aver attraversato il cuscinetto, l'olio viene sottoposto a un rigoroso processo di filtrazione per rimuovere le particelle di usura e i contaminanti, seguito da un efficiente raffreddamento attraverso uno scambiatore di calore prima del ricircolo. Questo sistema a ciclo chiuso non solo fornisce una lubrificazione superiore, ma funge anche da efficace soluzione di gestione del calore, rendendolo particolarmente adatto alle applicazioni di cuscinetti ad alta velocità in cui il controllo termico è fondamentale.

I vantaggi della lubrificazione a olio circolante includono:

Grazie a questi vantaggi, la lubrificazione a olio circolante è la scelta preferita per applicazioni ad alte prestazioni come turbomacchine, mandrini di macchine utensili ad alta velocità e apparecchiature industriali critiche in cui affidabilità ed efficienza sono fondamentali.

La lubrificazione a getto, un metodo di iniezione ad alta pressione, utilizza una pompa dell'olio di precisione per spingere il lubrificante ad alta velocità attraverso un ugello accuratamente progettato direttamente nel cuscinetto. Questa tecnica avanzata garantisce che il lubrificante penetri nelle superfici critiche del cuscinetto, superando la barriera d'aria creata dalla rotazione ad alta velocità. L'olio attraversa quindi la geometria interna del cuscinetto, uscendo attraverso scanalature o canali d'olio all'estremità opposta.

Questo metodo è fondamentale per i cuscinetti che operano a velocità estreme, tipicamente superiori a 1 milione di DN (foro del cuscinetto in mm moltiplicato per il numero di giri). A tali velocità, l'aria circostante forma uno strato limite ad alta velocità che agisce come una barriera, impedendo ai metodi di lubrificazione convenzionali di raggiungere efficacemente i componenti interni del cuscinetto.

Per ottimizzare l'efficacia della lubrificazione a getto:

Dopo aver valutato i vantaggi e gli svantaggi dei vari metodi di lubrificazione, è possibile scegliere la tecnica appropriata in base alle condizioni operative specifiche e ai requisiti dei cuscinetti. I principali principi di selezione possono essere riassunti come segue:

La lubrificazione dei cuscinetti è un processo critico e continuo che ha un impatto significativo sulle prestazioni e sulla longevità dei sistemi meccanici. Il ciclo di sostituzione dei lubrificanti dipende da diversi fattori, tra cui le condizioni operative, i fattori ambientali e la quantità di lubrificante. In condizioni ottimali - ambienti puliti con temperature di esercizio inferiori a 50°C (122°F) e contaminazione minima da particolato - la sostituzione del lubrificante è generalmente consigliata ogni anno. Tuttavia, quando le condizioni operative diventano più severe, la frequenza di sostituzione deve essere adeguata di conseguenza.

Quando le temperature dell'olio raggiungono o superano costantemente i 100°C (212°F), la stabilità termica e la viscosità del lubrificante vengono compromesse, rendendo necessaria una sostituzione più frequente, in genere ogni tre mesi o anche più spesso. È fondamentale notare che le alte temperature accelerano l'ossidazione e la degradazione del lubrificante, causando potenzialmente una riduzione della protezione e un aumento dell'usura.

Il monitoraggio regolare delle condizioni del lubrificante attraverso l'analisi dell'olio può fornire indicazioni preziose sugli intervalli di sostituzione ottimali. Questo approccio proattivo consente di personalizzare i programmi di manutenzione in base alle effettive condizioni operative, allungando potenzialmente la vita delle apparecchiature e riducendo i tempi di fermo. Inoltre, l'implementazione di meccanismi di tenuta e sistemi di filtraggio adeguati può contribuire a mantenere la pulizia del lubrificante, prolungandone potenzialmente la durata.

In definitiva, il rispetto delle raccomandazioni del produttore, unito a una comprensione completa dell'ambiente operativo specifico, garantirà prestazioni ottimali dei cuscinetti e massimizzerà l'efficienza complessiva dei sistemi meccanici.