Vi siete mai chiesti come viene trasmessa la potenza tra le macchine? Le trasmissioni a cinghia sono una soluzione semplice ma ingegnosa che ha rivoluzionato l'ingegneria meccanica. In questo post esploreremo l'affascinante mondo delle trasmissioni a cinghia, dai principi di base alle diverse applicazioni. Unisciti a noi per svelare i misteri che si celano dietro questo componente essenziale dei macchinari moderni e scoprire come continua a plasmare il nostro mondo oggi.

La trasmissione a cinghia è un sistema meccanico di trasmissione di potenza che trasferisce il moto rotatorio e la coppia da un albero motore a uno o più alberi conduttori utilizzando una cinghia continua e flessibile. Questo sistema è particolarmente efficace quando i componenti di azionamento e azionamento sono spazialmente separati, consentendo un efficiente trasferimento di potenza su distanze considerevoli.

Le trasmissioni a cinghia sono costituite da diversi componenti chiave:

Rispetto ad altre trasmissioni meccaniche, le trasmissioni a cinghia offrono diversi vantaggi:

Tuttavia, anche le trasmissioni a cinghia presentano dei limiti:

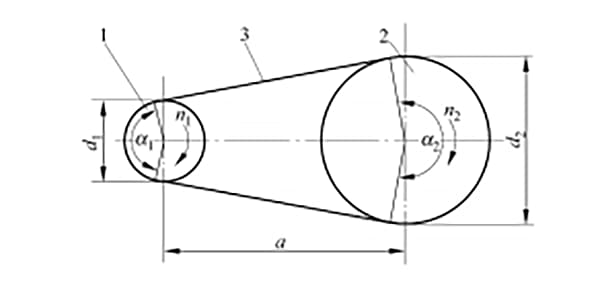

Il sistema di trasmissione a cinghia è un meccanismo fondamentale di trasmissione di potenza che comprende diversi componenti chiave: una puleggia motrice, una puleggia condotta, una cinghia di trasmissione ben tesa su entrambe le pulegge e un telaio di supporto della macchina, come illustrato nella figura 8-1. Questa disposizione facilita il trasferimento di energia meccanica da un albero rotante a un altro attraverso forze di attrito.

La puleggia motrice, in genere collegata a una fonte di alimentazione come un motore elettrico o un motore, avvia il movimento del sistema. Ruotando, l'attrito superficiale della puleggia si innesta sulla cinghia di trasmissione, facendola muovere. Il movimento viene quindi trasferito alla puleggia condotta, montata sull'albero della macchina o del dispositivo da alimentare.

L'efficienza e le prestazioni di un sistema di trasmissione a cinghia dipendono da diversi fattori:

Le trasmissioni a cinghia offrono vantaggi quali l'assorbimento degli urti, la riduzione della rumorosità e la capacità di trasmettere energia su distanze considerevoli. Tuttavia, possono richiedere una manutenzione e una sostituzione periodica a causa dell'usura e dell'allungamento nel tempo.

1- Puleggia motrice

2- Puleggia motrice

3- Cinghia di trasmissione

Le trasmissioni a cinghia possono essere classificate in frizionali e a ingranaggi in base ai loro principi di funzionamento. In questo articolo vengono discusse principalmente le questioni relative alle trasmissioni a cinghia ad attrito.

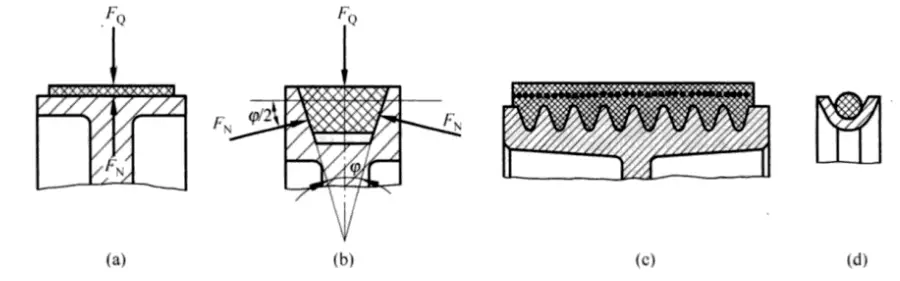

2.1. Le trasmissioni a cinghia per attrito funzionano trasmettendo il movimento e la potenza attraverso la forza di attrito generata tra la cinghia di trasmissione, che aderisce strettamente alla puleggia, e la superficie di contatto della puleggia. In base alla forma della sezione trasversale della cinghia di trasmissione, possono essere ulteriormente suddivise in cinghie piatte, cinghie trapezoidali, cinghie a più bordi e cinghie circolari.

2.1.1 La sezione trasversale di una cinghia piatta è rettangolare e la sua superficie interna a contatto con la puleggia è la faccia di lavoro. Viene utilizzata principalmente per la trasmissione a lunga distanza tra due alberi paralleli che ruotano nella stessa direzione.

2.1.2 La sezione trasversale di una cinghia trapezoidale è trapezoidale, con i due lati a contatto con la gola della puleggia che fungono da superfici di lavoro. Anche la gola della puleggia è trapezoidale. L'analisi della forza sulla superficie del cuneo rivela che, a parità di tensione e di coefficiente di attrito, la forza di attrito generata dalla cinghia trapezoidale è maggiore di quella della cinghia piana.

La cinghia trapezoidale ha quindi una maggiore capacità di trasmissione e una struttura più compatta, che la rendono ampiamente utilizzata nella trasmissione meccanica. In base alla larghezza e all'altezza relative, le cinghie trapezoidali possono essere ulteriormente suddivise in tipologie quali cinghie trapezoidali normali, cinghie trapezoidali strette, cinghie trapezoidali larghe, cinghie trapezoidali per automobili, cinghie trapezoidali dentate e cinghie trapezoidali ad alto angolo. Attualmente, le cinghie trapezoidali regolari sono le più utilizzate.

2.1.3 La cinghia multipla, un ibrido tra la cinghia piatta e le cinghie trapezoidali multiple, combina i vantaggi di entrambe e viene spesso utilizzata nei sistemi di trasmissione di potenza di grandi dimensioni in cui è richiesta una struttura compatta.

2.1.4 La sezione trasversale di una cinghia rotonda è circolare e viene utilizzata solo in trasmissioni a bassa velocità e bassa potenza, come macchine da cucire e strumenti.

2.2 La trasmissione a cinghia con ingranaggio trasmette il movimento e la potenza ingranando i denti della cinghia con quelli della puleggia. Il cinghia sincrona Il drive, come mostrato nella Figura 8-3, è un esempio tipico.

Oltre a mantenere i vantaggi della trasmissione a frizione, le cinghie sincrone offrono anche un'elevata trasmissione di potenza, rapporti di trasmissione precisi e sono spesso utilizzate in situazioni che richiedono una trasmissione fluida e un'elevata precisione, come ad esempio nei registratori a nastro, nelle impastatrici alimentari, nelle macchine utensili CNC e nei macchinari tessili. La sezione trasversale di una cinghia sincrona è rettangolare, con la superficie interna della cinghia dentata.

A differenza della struttura di una cinghia nella trasmissione ad attrito, lo strato di resistenza di una cinghia sincrona è composto per lo più da funi metalliche in acciaio, con conseguente minore deformazione sotto carico. Anche il bordo della puleggia sincrona è realizzato con una forma di dente involuto corrispondente alla superficie interna della cinghia, prodotta con un processo di generazione di ingranaggi involuti. utensili da taglio. Pertanto, le dimensioni dei denti della puleggia dipendono dalle dimensioni degli utensili da taglio utilizzati.

Le trasmissioni a cinghia presentano un'eccellente elasticità, che consente loro di attutire e assorbire efficacemente le vibrazioni, garantendo una trasmissione di potenza fluida con una generazione di rumore minima. In condizioni di sovraccarico, lo slittamento controllato tra la cinghia e la puleggia funge da meccanismo di protezione, evitando potenziali danni ad altri componenti della trasmissione. La semplicità dei sistemi di trasmissione a cinghia facilita la produzione, l'installazione e la manutenzione, consentendo di ottenere soluzioni di trasferimento di potenza economicamente vantaggiose.

Durante il funzionamento, le cinghie di trasmissione possono subire uno slittamento elastico, che può portare a leggere variazioni nel rapporto di trasmissione. Questo fenomeno, pur essendo generalmente gestibile, impedisce di mantenere un rapporto di velocità rigorosamente costante. Le trasmissioni a cinghia presentano in genere dimensioni complessive maggiori rispetto ad altri metodi di trasmissione di potenza, il che può comportare un'efficienza di trasmissione leggermente inferiore. Di conseguenza, i sistemi di trasmissione a cinghia sono più comunemente utilizzati per applicazioni di trasferimento di potenza ≤ 50kW, con velocità ottimali della cinghia comprese tra 5 e 25 m/s. Il rapporto di trasmissione raccomandato per un funzionamento efficiente non dovrebbe essere superiore a 5:1. In condizioni di progettazione e manutenzione adeguate, i sistemi di trasmissione a cinghia possono raggiungere efficienze comprese tra 92% e 97%.

Le trasmissioni a cinghia operano in condizioni dinamiche in cui la deformazione elastica gioca un ruolo cruciale nella trasmissione di potenza e nell'affidabilità del sistema. La cinghia di trasmissione, composta da materiali elastomerici e fibre di rinforzo, presenta un comportamento viscoelastico sotto carico. Quando viene applicata una tensione, la cinghia subisce un allungamento elastico, con un'entità della deformazione direttamente proporzionale alla forza di tensione applicata.

Durante il funzionamento, esiste un differenziale di tensione tra il lato teso (F1) e quello allentato (F2) del nastro, con F1 > F2. Questo squilibrio di tensione provoca un allungamento elastico non uniforme lungo la lunghezza del nastro. Il lato teso subisce un allungamento maggiore a causa della maggiore tensione di trazione, mentre il lato allentato presenta un allungamento relativamente minore. Questo allungamento differenziale è fondamentale per la capacità del nastro di trasmettere la potenza in modo efficiente.

La natura elastica del nastro contribuisce anche a due fenomeni critici:

Lo slittamento elastico è un fenomeno intrinseco alle operazioni di trasmissione a cinghia, che si verifica inevitabilmente durante il ciclo di lavoro della cinghia di trasmissione. Questo comportamento complesso deriva dalle proprietà elastiche del materiale della cinghia e dalle forze di tensione variabili che si verificano lungo il percorso della cinghia.

Quando il lato teso della cinghia di trasmissione si innesta con la puleggia motrice nel punto A, la velocità della cinghia (v) inizialmente corrisponde alla velocità circonferenziale (v1) della puleggia 1. Tuttavia, mentre la puleggia 1 ruota dal punto A al punto B, la forza di tensione della cinghia diminuisce gradualmente da F1 a F2, con una corrispondente riduzione dell'allungamento elastico. Questo progressivo accorciamento della cinghia provoca un piccolo slittamento relativo verso l'indietro lungo la superficie della puleggia, con una velocità della cinghia (v) che diventa leggermente inferiore alla velocità circonferenziale (v1) della puleggia 1.

Al contrario, mentre il nastro si interfaccia con la puleggia condotta 2 dal punto di ingresso C al punto di uscita D, le forze di attrito fanno aumentare la tensione del nastro da F2 a F1. Questo aumento di tensione porta a un graduale allungamento della cinghia. Di conseguenza, si verifica un piccolo slittamento relativo in avanti sulla superficie della puleggia 2, con una velocità della cinghia (v) che supera di poco la velocità angolare (v2) della puleggia 2. Questo slittamento differenziale, dovuto all'attrito, provoca un aumento della tensione della cinghia da F2 a F1. Questo slittamento differenziale dovuto alla deformazione elastica della cinghia di trasmissione viene definito slittamento elastico.

Le implicazioni dello slittamento elastico sono significative:

Per mitigare gli effetti dello slittamento elastico, gli ingegneri possono ricorrere a strategie quali l'ottimizzazione della tensione della cinghia, la scelta di materiali appropriati con elasticità ridotta o l'implementazione di sistemi di tensionamento attivo nelle applicazioni critiche. La comprensione e la considerazione dello slittamento elastico sono fondamentali per la progettazione e la manutenzione di sistemi di trasmissione a cinghia efficienti e affidabili in varie applicazioni industriali.

Le principali modalità di guasto durante il funzionamento di un sistema di trasmissione a cinghia sono lo slittamento della cinghia sulla puleggia, l'usura accelerata della cinghia e il guasto indotto dalla fatica. Ognuna di queste modalità può avere un impatto significativo sulle prestazioni e sull'affidabilità del sistema:

Inoltre, tra le modalità di guasto meno comuni ma altrettanto critiche vi sono:

2.1 Scivolamento

Le trasmissioni a cinghia funzionano per attrito. Quando la forza di tensione iniziale F₀ è costante, se la forza circonferenziale effettiva F supera la forza di attrito limite tra la cinghia e la superficie della ruota, la cinghia subirà un evidente scorrimento su larga scala sulla superficie della ruota, un fenomeno noto come slittamento.

Quando la cinghia presenta uno slittamento, anche se la puleggia motrice continua a ruotare, sia la puleggia condotta che la cinghia subiscono una sostanziale perdita di velocità o addirittura si arrestano completamente. Lo slittamento è un fenomeno dannoso in quanto provoca guasti alla trasmissione e aggrava l'usura della cinghia. Durante il normale funzionamento, lo slittamento deve essere evitato.

Lo scorrimento elastico e lo slittamento sono due concetti nettamente diversi. Le loro differenze sono illustrate nella Tabella 8-1.

Tabella 8-1 Differenze tra scorrimento elastico e slittamento

| Articolo | Scorrimento elastico | Scivolamento |

| Fenomeno | Lo scorrimento del nastro locale sulla superficie della ruota locale | Lo scorrimento relativo avviene tra il nastro e la superficie della ruota sull'intero arco di contatto. |

| Cause di insorgenza | Differenza di tensione su entrambi i lati del nastro | La forza di trazione effettiva raggiunge o supera la forza di attrito finale tra il nastro e la superficie della ruota. |

| Conclusione | Inevitabile | Può evitare |

2.2 Fallimento da fatica della Cintura

La sollecitazione sulla cinghia di trasmissione varia durante il funzionamento, formando una sollecitazione alternata. Più alta è la velocità di rotazione e più corta è la cinghia, più frequentemente la cinghia si avvolge intorno alla puleggia per unità di tempo, con conseguenti variazioni più frequenti della sollecitazione. Nel corso del tempo, l'effetto ripetuto delle sollecitazioni alternate può causare la delaminazione e lo strappo della cinghia, con conseguente rottura per fatica e conseguente guasto della trasmissione.

La cinghia di trasmissione, una volta installata sulla puleggia, deve avere una certa tensione per garantire il normale funzionamento della trasmissione a cinghia. Tuttavia, dopo un periodo di funzionamento prolungato, la deformazione plastica della cinghia può provocare un allentamento, riducendo gradualmente la tensione iniziale e diminuendo la capacità di carico della cinghia.

Per controllare la tensione iniziale della cinghia di trasmissione e garantire la capacità operativa della trasmissione a cinghia, è necessario utilizzare un dispositivo di tensionamento adeguato. Nella Figura 8-11 sono illustrati diversi dispositivi di tensionamento comunemente utilizzati.

Nelle trasmissioni a cinghia disposte orizzontalmente o moderatamente inclinate, è possibile utilizzare un dispositivo di tensionamento come mostrato nella Figura 8-11(a). La posizione del motore, dotato di una puleggia, viene regolata mediante una vite per aumentare la tensione del nastro. distanza dal centroe quindi di ottenere il tensionamento. Il metodo di regolazione consiste nel montare il motore su una guida di scorrimento e, durante il tensionamento iniziale della cinghia, spingere il motore nella posizione desiderata utilizzando la vite di regolazione.

Nelle trasmissioni a cinghia verticali o quasi verticali, è possibile utilizzare un dispositivo di tensionamento come mostrato nella Figura 8-11(b). Regolando la posizione del telaio oscillante (centro dell'albero motore), si aumenta l'interasse per ottenere il tensionamento. Il metodo di regolazione prevede la regolazione del dado sulla vite, facendo oscillare la base della macchina attorno all'albero di supporto fisso per regolare la tensione iniziale. Una volta regolata la posizione, il dado deve essere bloccato.

La Figura 8-11(c) mostra un dispositivo di tensionamento automatico, in cui il motore, dotato di una puleggia, è montato su un telaio oscillante flottante. Utilizzando il peso del motore e del telaio oscillante, la puleggia e il motore oscillano intorno all'albero di supporto fisso, regolando automaticamente l'interasse per ottenere il tensionamento. Questo metodo è comunemente utilizzato per le trasmissioni a cinghia con trasmissione a bassa potenza e disposizione quasi verticale.

La Figura 8-11(e) mostra una ruota tenditrice che preme automaticamente sulla cinghia grazie a un peso, ottenendo così il tensionamento. Questo metodo è spesso utilizzato nelle trasmissioni a cinghia piatta con un rapporto di trasmissione elevato e un interasse ridotto, e ha un impatto significativo sulla durata della cinghia.

Quando non è possibile regolare l'interasse della trasmissione a cinghia, è possibile utilizzare una puleggia di tensione per tendere la cinghia, come mostrato nella Figura 8-11(d). La puleggia di tensione è generalmente installata all'interno del lato di allentamento per consentire alla cinghia di subire una flessione unidirezionale. Per evitare che l'angolo di avvolgimento della puleggia piccola diminuisca eccessivamente, la puleggia di tensione deve essere installata il più vicino possibile alla puleggia grande.

1. La velocità lineare della cinghia trapezoidale non deve superare i 25 metri al secondo, mentre la velocità lineare della cinghia piana è generalmente di 10-20 metri al secondo. In casi particolari, può essere ridotta. La velocità lineare della cinghia può essere calcolata con la seguente formula:

V = πDn / 60 x 1000 (metri/secondo)

Dove

2. Il numero di volte in cui la puleggia piccola viene attraversata dalla cinghia piatta al secondo, C, non deve superare le 3-5 volte, mentre per la cinghia trapezoidale non deve superare le 20 volte.

C = V / L (volte / secondo)

Dove L- Lunghezza del nastro (m)

3. L'angolo di avvolgimento della puleggia piccola della cinghia trapezoidale non deve essere inferiore a 120° (150° per la cinghia piatta); in caso contrario, è necessario ridurre la differenza di diametro tra le due pulegge, aumentare l'interasse o installare una puleggia di pressione.

4. Il diametro della puleggia piccola non deve essere troppo piccolo per evitare che la cinghia si pieghi eccessivamente, riducendo la sua durata.

Per le trasmissioni a cinghia piatta, il diametro della puleggia della cinghia piccola deve essere generalmente superiore a 25-30 volte lo spessore del nastro di tessuto.

Il diametro minimo della puleggia a cinghia piatta piccola, D_min, può essere calcolato con la formula:

Dmin = C³√N / n1 (mm)

Dove

Per le trasmissioni a cinghia trapezoidale, il diametro della puleggia piccola della cinghia trapezoidale non deve essere inferiore ai valori seguenti. In caso contrario, l'angolo di avvolgimento non è sufficiente e la cinghia è soggetta a slittamento e danni.

| Modello cinghia trapezoidale | O | A | B | C | D | E | F |

| Diametro minimo della puleggia piccola (mm) | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

5. L'interasse delle pulegge a cinghia piatta deve essere superiore al doppio della somma dei diametri delle due ruote; l'interasse delle pulegge a cinghia trapezoidale deve essere superiore alla metà della somma dei diametri delle due ruote, ma non deve superare il doppio della somma.

6. La lunghezza L del nastro può essere calcolata con la seguente formula:

L=2A + π/2(D1+D2) + (D2-D1)²/4A [mm (trasmissione aperta)].

Nella formula, A rappresenta l'interasse tra le due pulegge (mm) e D2 e D1 indicano rispettivamente i diametri delle pulegge grandi e piccole (mm).

7. La tensione iniziale della cinghia deve essere serrata con una forza di circa 16-18 kg per centimetro quadrato di sezione trasversale della cinghia.

1. Per la trasmissione a cinghia piana, l'area della sezione trasversale della cinghia può essere calcolata in base alla potenza utilizzata per la trasmissione e alla velocità lineare della cinghia.

F=P/K (cm²)

In questa formula,

K rappresenta la sollecitazione effettiva, in kg/cm². Per i nastri in gomma, K può essere scelto nell'intervallo 10-25 kg/cm². Quando la velocità lineare è elevata, l'impatto del carico è elevato, il carico di partenza è grande, il tempo di lavoro continuo è lungo e l'angolo di avvolgimento è piccolo, si può scegliere un valore minore; altrimenti, si può scegliere un valore maggiore.

In base all'area trasversale calcolata, è possibile determinare la larghezza e lo spessore del nastro. Con ogni strato del nastro di circa 1,2 mm di spessore, è possibile approssimare il numero di strati di un nastro piatto.

2. Per la trasmissione a cinghia trapezoidale, fare riferimento alla seguente tabella per determinare il tipo di cinghia trapezoidale in base alla potenza trasmessa.

La gamma di potenza applicabile ai vari tipi di cinghie trapezoidali.

| Trasmissione di potenza (kW) | 0.4-0.75 | 0.75-2.2 | 2.2-3.7 | 3.7-7.5 | 7.5-20 | 20-40 | 40-75 | 75-150 | oltre 150 |

| Modello consigliato | O | O, A | O,A,B | A,B | B,C | C,D | D, E | E,F | F |

Il numero di cinghie trapezoidali, Z, può essere calcolato con la seguente formula:

Z = N / (Z0 * C1 * C2) ^ 0,5

Dove:

| Angolo di avvolgimento del nastro a° | 180 | 170 | 160 | 150 | 140 | 130 | 120 | 110 | 100 |

| C1 | 1.0 | 0.97 | 0.94 | 0.91 | 0.88 | 0.85 | 0.82 | 0.79 | 0.76 |

C2 - Coefficiente delle condizioni di lavoro; 0,6-0,7.

Le dimensioni della scanalatura della puleggia della cinghia trapezoidale (vedi figura) sono riportate nella tabella seguente.

Potenza (in kW) trasmessa da una singola cinghia trapezoidale.

| Modello | Diametro puleggia piccola D1 (mm) | Velocità del nastro (m/s) | |||

| 5 | 10 | 15 | 20 | ||

| O | 50~63 | 0.31 | 0.59 | 0.88 | 1.07 |

| 80 | 0.38 | 0.74 | 1.04 | 1.29 | |

| >90 | 0.42 | 0.82 | 1.14 | 1.40 | |

| A | 80~90 | 0.59 | 1.04 | 1.32 | 1.33 |

| 100 | 0.66 | 1.18 | 1.51 | 1.64 | |

| >125 | 0.81 | 1.47 | 1.87 | 2.21 | |

| B | 125 | 1.02 | 1.84 | 2.43 | 2.58 |

| 140 | 1.12 | 2.06 | 2.80 | 3.10 | |

| >180 | 1.32 | 2.41 | 3.28 | 3.94 | |

| C | 2OO | 1.98 | 3.60 | 4.80 | 5.52 |

| 250 | 2.41 | 4.45 | 6.14 | 7.00 | |

| >280 | 2.67 | 4.95 | 6.77 | 7.72 | |

| D | 315 | 3.98 | 7.00 | 9.20 | 9.95 |

| 400 | 5.07 | 9.10 | 12.30 | 14.40 | |

| >450 | 5.45 | 9.95 | 13.30 | 15.40 | |

Diagramma dimensionale delle scanalature della puleggia a cinghia trapezoidale

Nel calcolo del rapporto di trasmissione, il diametro della puleggia si riferisce alla posizione D del diagramma, non al bordo esterno della ruota. Inoltre, si consideri che la cinghia ha uno slittamento di 1%.

Dimensioni della scanalatura della puleggia della cinghia trapezoidale:

| Dimensioni della scanalatura (mm) | Modello | ||||||

| O | A | B | C | D | E | F | |

| a | 10 | 13 | 17 | 22 | 32 | 38 | 50 |

| ι | 10 | 13 | 17 | 22 | 30 | 36 | 48 |

| c | 3 | 4 | 5 | 7 | 9 | 12 | 16 |

| t | 12 | 16 | 21 | 27 | 38 | 44 | 58 |

| s | 9 | 12 | 15 | 18 | 23 | 26 | 32 |

| Angolo di scanalatura corrispondente φ | Diametro minimo della puleggia della cinghia trapezoidale (in millimetri) | ||||||

| 34° | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

| 36° | 90 | 125 | 180 | 250 | 400 | 710 | 1000 |

| 38° | ≥112 | ≥160 | ≥225 | ≥315 | ≥500 | ≥800 | ≥1250 |