Vi siete mai chiesti come si progettano e si producono con precisione le parti in lamiera? In questo post ci immergeremo nell'affascinante mondo del margine di piegatura, un concetto cruciale nella fabbricazione delle lamiere. In qualità di ingegnere meccanico esperto, condividerò le mie intuizioni e spiegherò come il margine di piegatura consenta ai progettisti di creare modelli piatti precisi per le operazioni di piegatura. Alla fine di questo articolo, avrete una solida conoscenza della tolleranza di piegatura e della sua importanza nella produzione di componenti in lamiera di alta qualità.

La tolleranza di piegatura è un concetto critico nella fabbricazione della lamiera, in particolare nella progettazione e nella produzione di pezzi piegati a pressione. Si riferisce alla lunghezza aggiuntiva di materiale necessaria per accogliere una piegatura nella lamiera. Questo margine assicura che le dimensioni finali del pezzo piegato corrispondano alle specifiche di progetto dopo la piegatura.

La tolleranza di piegatura non è un semplice dato statistico, ma deriva da misurazioni e calcoli empirici accumulati da progettisti di stampi esperti nel corso di anni di pratica. Questi dati sono essenziali per determinare con precisione le dimensioni piane o non piegate delle parti in lamiera prima della piegatura. Incorporando la tolleranza di piegatura nei loro calcoli, i progettisti di stampi possono prevedere le dimensioni finali di un pezzo con grande precisione.

Una delle sfide più grandi nella fabbricazione delle lamiere è garantire l'accuratezza delle dimensioni di svolgimento dopo la piegatura. Ciò comporta la necessità di tenere conto di vari fattori come il tipo di materiale, lo spessore, il raggio di curvatura e l'angolo di piegatura. Calcoli accurati delle quote di piegatura sono essenziali per evitare discrepanze tra i pezzi progettati e quelli prodotti.

La tolleranza di piegatura è uno strumento fondamentale per i progettisti di stampi nell'industria della lamiera. Consente di calcolare con precisione le dimensioni di svolgimento dei pezzi pressopiegati, assicurando che il prodotto finale soddisfi le specifiche di progetto e gli standard di qualità. Comprendendo e applicando correttamente la tolleranza di piegatura, i progettisti possono superare le sfide associate alla piegatura e ottenere un'elevata precisione nel loro lavoro.

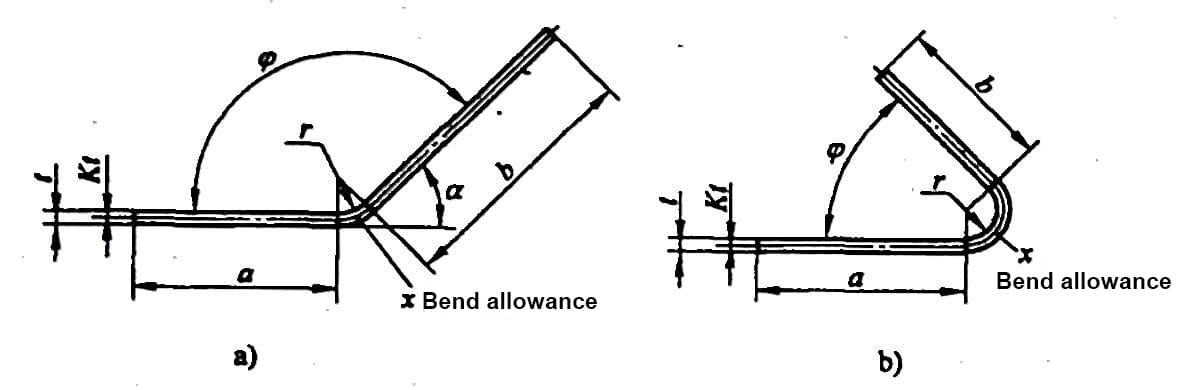

La tolleranza di piegatura (BA) è fondamentale nella fabbricazione delle lamiere, in quanto misura la lunghezza dell'arco dell'asse neutro tra le linee di piegatura. Questo calcolo aiuta a determinare l'esatta lunghezza del materiale necessario per una piegatura. La formula per la tolleranza di piegatura è:

Ecco un esempio con i seguenti parametri:

Convertire l'angolo di curvatura in radianti:

Calcolare il termine

Applicare la formula del margine di curvatura:

Questo calcolo indica che il margine di curvatura per i parametri indicati è di circa 2,945 mm.

Considerare la variabilità delle proprietà dei materiali e dei processi di piegatura. Fattori come l'utensileria, il metodo di piegatura e il tipo di materiale influenzano il fattore K e la tolleranza di piegatura. Eseguire convalide sperimentali o consultare le schede tecniche dei materiali per ottenere valori accurati del fattore K.

Dopo aver appreso il concetto di tolleranza di piegatura, il passo successivo è quello di calcolarla. La tolleranza di piegatura è un fattore critico nella fabbricazione delle lamiere, in quanto determina la quantità di materiale necessaria per accogliere una piegatura. Ciò garantisce che le dimensioni finali del pezzo siano precise dopo la piegatura.

Uno dei modi più semplici per calcolare il margine di curvatura è quello di utilizzare una Calcolatore dell'indennità di piega. Queste calcolatrici sono progettate per calcolare in modo rapido e preciso la tolleranza di piegatura in base a parametri di input quali il tipo di materiale, lo spessore, l'angolo di piegatura e il raggio di curvatura.

Oltre a un calcolatore di quote di piegatura dedicato, il calcolatore di cui sopra può anche aiutare a calcolare vari parametri relativi alla piegatura delle lamiere, tra cui:

Per coloro che sono interessati a una comprensione più approfondita di come calcolare manualmente il margine di piegatura, abbiamo un'analisi dettagliata disponibile in uno dei nostri post sul blog. Questo post tratta il Metodo passo-passo per il calcolo del margine di curvatura, comprese le formule e i fattori coinvolti.

Le tabelle di tolleranza di piegatura forniscono valori specifici per la tolleranza di piegatura in base al tipo di materiale, allo spessore, all'angolo di piegatura e al raggio interno. Queste tabelle semplificano il processo di calcolo e garantiscono curve precise.

| Materiale | Spessore | Deduzione | All'interno R | Angolo | Morire | Punch | ||

|---|---|---|---|---|---|---|---|---|

| R | V Larghezza | R | Angolo | |||||

| Piastra in acciaio | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° |

| 0.9 | 1.7 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° | |

| 1 | 1.8 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 1.91 | 1 | 90° | 0.4 | 6 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| Laminato a freddo Piatto | 1.6 | 2.65 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° |

| 1.8 | 3.4 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.75 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5.05 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4 | 6.9 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Laminato a caldo Piatto | 2.3 | 3.77 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° |

| 3.2 | 5.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4.2 | 7.4 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| 4.8 | 8.1 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Piastra di alluminio | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.6 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.45 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.6 | 2.7 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° | |

| 1.6 | 2.4 | 1.3 | 90° | 0.6 | 10 | 0.6 | 88° | |

| 2 | 3.25 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.6 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.5 | 16 | 0.6 | 88° | |

| 3 | 4.7 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 5.9 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 6.8 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 5 | 8.1 | 4 | 90° | 0.8 | 25 | 3.2 | 88° | |

| Piastra di rame | 0.8 | 1.6 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.9 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.15 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.55 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5.1 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 6 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 7 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| T | Lamiera di acciaio laminata a freddo SPCC (lamiera elettrozincata SECC) | ||||||||||||||

| V | Angolo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensione minima | Nota |

| V4 | 90 | 0.9 | 1.4 | 2.8 | |||||||||||

| 120 | 0.7 | ||||||||||||||

| 150 | 0.2 | ||||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | ||||||||||

| 120 | 0.7 | 0.86 | 1 | ||||||||||||

| 150 | 0.2 | 0.3 | 0.4 | ||||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | |||||||||

| 120 | 0.8 | 0.9 | 1 | ||||||||||||

| 150 | 0.3 | 0.3 | 0.3 | ||||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | |||||||||

| 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||||

| 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||||

| 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||||

| 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||||

| 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | |||||||||||

| 120 | 1.3 | 1.6 | |||||||||||||

| 150 | 0.5 | 0.5 | |||||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | ||||||||||

| 30 | 0.5 | 0.6 | 0.7 | ||||||||||||

| 45 | 1,0 | 1.3 | 1.5 | ||||||||||||

| 60 | 1.7 | 2 | 2.4 | ||||||||||||

| 120 | 1.4 | 1.7 | 2 | ||||||||||||

| 150 | 0.5 | 0.6 | 0.7 | ||||||||||||

| V14 | 90 | 4.3 | 10 | ||||||||||||

| 120 | 2.1 | ||||||||||||||

| 150 | 0.7 | ||||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | |||||||||||

| 120 | 2.2 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V18 | 90 | 4.6 | 13 | ||||||||||||

| 120 | 2.3 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | ||||||||||

| 120 | 2.3 | 3.3 | |||||||||||||

| 150 | 0.8 | 1.1 | |||||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | ||||||||||

| 120 | 2.8 | 3.1 | 3.4 | ||||||||||||

| 150 | 1 | 1 | 1.2 | ||||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | |||||||||||

| 120 | 4 | ||||||||||||||

| 150 | 1.4 | ||||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | |||||||||||

| 120 | 4.3 | 4.6 | |||||||||||||

| 150 | 1.5 | 1.6 | |||||||||||||

| T | Materiale della lamiera di alluminio L2Y2 | ||||||||||||||

| V | Angolo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensione minima | Nota |

| V4 | 1.4 | 2.8 | |||||||||||||

| V6 | 1.6 | 4.5 | |||||||||||||

| V7 | 1.6 | 1.8 | 5 | ||||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | |||||||||||

| V10 | 2.4 | 3.2 | 7 | ||||||||||||

| V12 | 2.4 | 3.2 | 8.5 | ||||||||||||

| V14 | 3.2 | 10 | |||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | |||||||||||

| V18 | 4.8 | 13 | |||||||||||||

| V20 | 4.8 | 14 | |||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | |||||||||||

| V32 | 6.3 | 6.9 | 22 | ||||||||||||

| T | Lastra di rame | ||||||||||||||

| V | Angolo | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Dimensione minima | Nota |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||||

| 120 | |||||||||||||||

| 150 | |||||||||||||||

Nota: (Per i profili a C con spessore 2,0, il coefficiente V12 è 3,65, mentre per gli altri materiali in lamiera 2,0 il coefficiente è 3,5). Il coefficiente di flessione per le lastre 2.0 con orlatura è 1,4.

| MATERALLO | SPCC | SUS | LY12 | SECC | ||||

| T | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK |

| T=0.6 | 1.25 | 1.26 | ||||||

| T=0.8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1.0 | 0.25 | 1.75 | 0.2 | 1.8 | 0.3 | 1.7 | 0.38 | 1.62 |

| T=1.2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.5 | 1.9 | 0.43 | 1.97 |

| T=1.4 | 0.64 | 2.16 | ||||||

| T=1.5 | 0.64 | 2.36 | 0.5 | 2.5 | 0.7 | 2.3 | ||

| T=1.6 | 0.69 | 2.51 | ||||||

| T=1.8 | 0.65 | 3 | ||||||

| T=1.9 | 0.6 | 3.2 | ||||||

| T=2.0 | 0.65 | 3.35 | 0.5 | 3.5 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2.5 | 0.8 | 4.2 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3.0 | 1 | 5 | 5.2 | 1.4 | 4.6 | |||

| T=3.2 | 1.29 | 5.11 | ||||||

| T=4.0 | 1.2 | 6.8 | 1 | 7 | ||||

| T=5.0 | 2.2 | 7.8 | 2.2 | 7.8 | ||||

| T=6.0 | 2.2 | 9.8 | ||||||

| Spessore della lamiera di alluminio | Angolo di flessione | Franchigia di curvatura |

| AL-0,8 | 90 | 1.5 |

| AL-1.0 | 90 | 1.5 |

| 45, 135 | 0.5 | |

| AL-1.2 | 90 | 2.0 |

| 45, 135 | 0.5 | |

| AL-1,5 | 90 | 2.5 |

| 45, 135 | 0.5 | |

| 60, 120 | 1.5 | |

| AL-2.0 | 90 | 3.0 |

| 45, 135 | 1.0 | |

| 60, 120 | 2.5 | |

| Scanalatura a 90 gradi | 1.5 | |

| AL-2.5 | 90 | 4.0 |

| 45, 135 | 1.5 | |

| 60, 120 | 3.0 | |

| Scanalatura a 90 gradi | 2.0 | |

| AL-3.0 | 90 | 5.0 |

| 45, 135 | 3.0 | |

| 60, 120 | 4.5 | |

| Scanalatura a 90 gradi | 2.5 |

1) La tabella delle quote di piegatura è applicabile ai processi di piegatura delle lamiere in cui non viene utilizzata una piastra di pressione e la larghezza della piastra è superiore a tre volte lo spessore.

2) Quando si piega su un macchina pressa piegatrice, i calcoli possono essere effettuati in base a questa tabella.

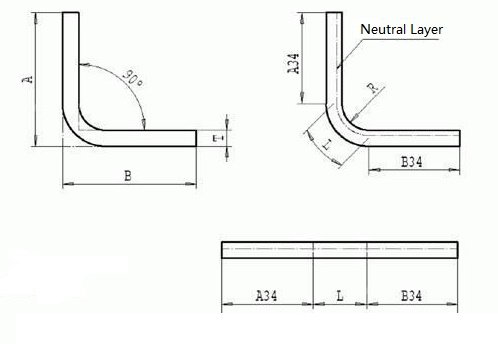

3) In base alle dimensioni segnate nel diagramma, la formula di calcolo per le dimensioni non piegate del pezzo piegato è la seguente:

L = a + b + x

In questa equazione,

4) A causa dei numerosi fattori che influenzano la piegatura delle lamiere, la presente tabella dei margini di piegatura per la piegatura delle lamiere deve essere utilizzata solo come riferimento.

Curvatura 0°L=A+B-0,43T, T=Spessore, Deduzione=0,43T

Formula: L(lunghezza di svolgimento)=A(dimensione esterna)+B(dimensione esterna)-K(fattore K)

La piegatura non a 90° si svolge in base allo strato neutro, la distanza dal neutro al lato interno del foglio è T/3, la R interna può fare riferimento alla tabella sopra riportata.

La larghezza dello stampo a V è pari a 6-8 volte lo spessore della piastra

Nessuna curva a 90° = 180°-angolo/90°*Deduzione

La detrazione è pari a 1,8 volte il spessore della lamiera d'acciaio e 1,6 volte la piastra di alluminio.

Per le lastre di dimensioni inferiori a 2 mm, il fattore K è pari a 0,432, R=spessore della lastra, la dimensione non uniforme può essere accurata fino a 0,05.

In generale, quando si progetta il lamiera parti, il minimo interno R=spessore/2, se inferiore a questo, il scanalatura (taglio a V) per risolvere il problema.

Ulteriori letture:

Di seguito sono riportate le risposte ad alcune domande frequenti:

La formula del margine di piegatura viene utilizzata per calcolare la lunghezza dell'asse neutro tra le linee di piegatura nella piegatura della lamiera. La formula è:

Dove:

Questa formula aiuta a determinare la lunghezza corretta della lamiera necessaria per ottenere le dimensioni desiderate dopo la piegatura.

Per utilizzare una tabella di tolleranza di curvatura, è necessario innanzitutto raccogliere i parametri necessari: spessore del materiale, angolo di curvatura, raggio interno e fattore K. Individuare questi parametri sulla tabella, che in genere fornisce quote di piegatura precalcolate per varie configurazioni. Incrociare lo spessore del materiale e il raggio interno con l'angolo di piegatura per trovare il valore di tolleranza di piegatura corrispondente. Regolare il diagramma in base al materiale e al processo specifici, modificando il fattore K. Utilizzare il valore di tolleranza di piegatura per calcolare con precisione la lunghezza della sagoma piatta del pezzo in lamiera prima della piegatura. In questo modo si ottengono piegature precise e dimensioni finali accurate.

La differenza tra il margine di piegatura e la deduzione di piegatura risiede nei loro scopi e nelle loro applicazioni nella piegatura delle lamiere. Il margine di piegatura (BA) rappresenta la lunghezza aggiuntiva necessaria per tenere conto del materiale che si piega, calcolata in base alla lunghezza dell'arco dell'asse neutro. Viene aggiunto alla lunghezza del modello piatto per garantire la lunghezza corretta del materiale per la piegatura. D'altra parte, la deduzione di piega (BD) è la quantità di materiale da sottrarre dalla lunghezza totale del piano per ottenere le dimensioni finali desiderate dopo la piegatura, compensando il ritorno elastico del materiale. In sostanza, mentre la tolleranza di piegatura aggiunge lunghezza per tenere conto della piegatura, la deduzione di piegatura sottrae lunghezza per regolare la piegatura.

Per determinare il fattore K del vostro materiale nella piegatura delle lamiere, in genere è necessario utilizzare metodi empirici che prevedono l'impiego di pezzi di prova. Ecco come fare:

Seguendo questi passaggi, è possibile determinare il fattore K specifico per il materiale e il processo di piegatura, garantendo calcoli accurati della tolleranza di piegatura.

Per calcolare il margine di piegatura nella piegatura delle lamiere, sono necessari i seguenti parametri:

Questi parametri sono essenziali per un calcolo accurato della tolleranza di piegatura e devono essere misurati o determinati con attenzione.