Vi siete mai chiesti come si trasforma la lamiera in forme complesse? La deduzione della curvatura, un concetto cruciale nella lavorazione della lamiera, è la chiave. In questo post ci addentreremo nella complessità della deduzione di piegatura, esplorando le formule, i calcolatori e le applicazioni pratiche. Scoprite con noi i segreti della creazione di componenti in lamiera precisi e belli.

Calcolatori correlati:

La deduzione di piegatura è un concetto cruciale nel campo della fabbricazione di lamiere, in particolare nel processo di piegatura. Viene comunemente chiamata "quantità di back-off" e svolge un ruolo importante nel determinare le dimensioni precise di un pezzo piegato.

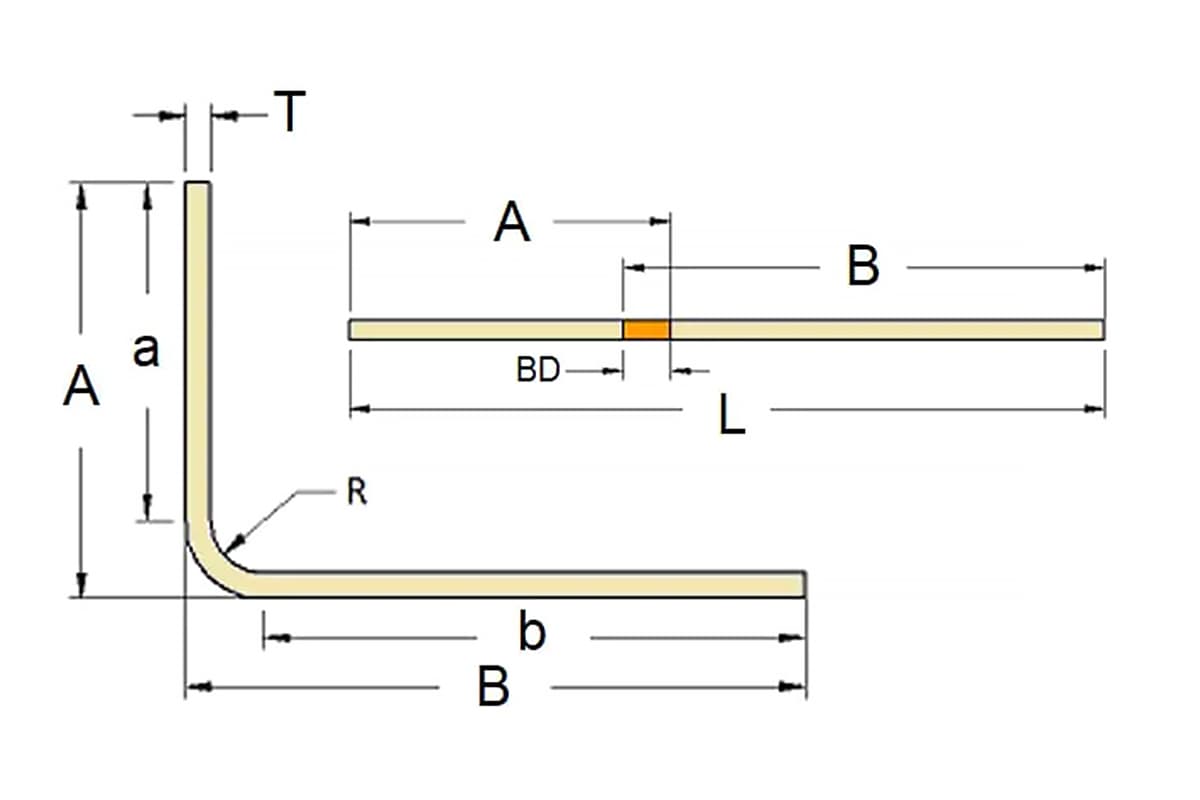

La deduzione di piegatura (BD) è la quantità sottratta dalla lunghezza totale della lamiera piana per ottenere le dimensioni finali desiderate dopo la piegatura. Tiene conto del materiale che si sposta durante il processo di piegatura.

Importanza nella piegatura della lamiera

La deduzione di piegatura è essenziale per calcolare con precisione il modello piatto di un pezzo di lamiera prima che venga piegato. Assicura che le dimensioni finali del pezzo piegato corrispondano alle specifiche di progetto. Se non si tiene conto della deduzione di piegatura, il pezzo potrebbe avere dimensioni errate, con conseguenti potenziali problemi di assemblaggio e funzionalità.

Diversi fattori possono influenzare il valore della deduzione della curva, tra cui:

In pratica, la deduzione di piegatura viene determinata attraverso dati empirici, linee guida del produttore o software specializzati che tengono conto delle proprietà specifiche del materiale e del processo di piegatura. Calcoli accurati della deduzione di curvatura sono fondamentali per garantire che il prodotto finale soddisfi i requisiti di progettazione e funzioni correttamente nell'applicazione prevista.

La deduzione di piegatura (BD) è un fattore critico nella fabbricazione delle lamiere, utilizzato per calcolare la lunghezza del modello piatto di una parte di lamiera. Tiene conto del materiale che si sposta durante il processo di piegatura. Questo valore è essenziale per garantire che le dimensioni finali del pezzo piegato siano precise.

La formula della deduzione di piegatura viene utilizzata per determinare la lunghezza in piano di un pezzo di lamiera prima che venga piegato. La formula è la seguente:

Lt=A+B-BD

Dove:

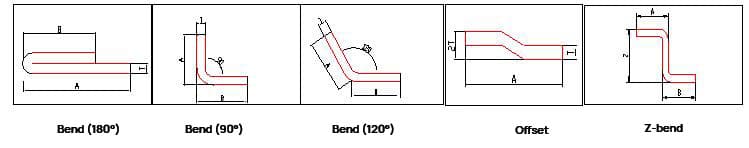

La deduzione di piegatura in Solidworks viene utilizzata solo per il calcolo di curve a 90 gradi nella lamiera.

Tuttavia, può essere utilizzato anche per il calcolo della piegatura della lamiera non a 90 gradi, ma il valore della deduzione di piegatura non a 90 gradi deve essere utilizzato in base alla tabella dei coefficienti di piegatura.

Ogni produttore ha una tabella diversa e possono esserci degli errori. Alcune fabbriche di lamiere potrebbero non utilizzare spesso la piegatura a non 90 gradi.

Oggi condividerò il metodo di calcolo per la deduzione della flessione a 90 gradi che conosco bene.

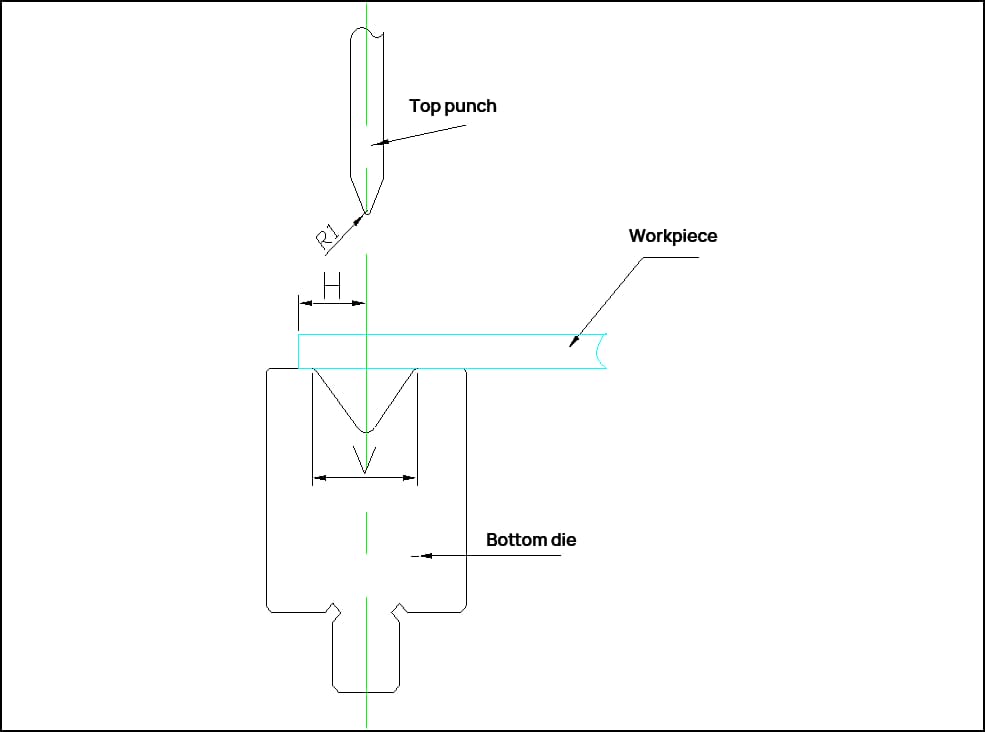

La deduzione di curvatura è un fattore cruciale nella lavorazione della lamiera, in particolare quando si utilizzano macchine come freni a pressa. Rappresenta la quantità di materiale consumato durante il processo di piegatura. Il calcolo accurato delle deduzioni di piegatura è essenziale per ottenere dimensioni precise dei pezzi e un uso efficiente del materiale. Questo articolo illustra tre metodi comuni per il calcolo delle deduzioni di piegatura.

Il metodo più semplice utilizza un fattore di moltiplicazione basato sullo spessore del materiale:

Questo metodo è facile e veloce, ma manca di precisione. È adatto per applicazioni con requisiti di precisione inferiori o per stime iniziali.

Un approccio più raffinato sviluppato dall'industria della lamiera:

Deduzione di flessione = 2 × spessore del materiale + 1/3 × spessore del materiale

Questa formula tiene conto dell'allungamento del materiale durante la piegatura. Si ricava da: Lunghezza non piegata = Lunghezza A + Lunghezza B - Deduzione di curvatura

Dove la deduzione per flessione considera sia lo spessore del materiale che l'allungamento.

Una formula più sofisticata derivata da studi empirici:

Deduzione di flessione = 2 × t - (0,72t - 0,075V - 0,01)

Dove:

Questa formula tiene conto dell'influenza della larghezza inferiore dello stampo sulla deduzione di piegatura. È particolarmente accurata per le lastre di acciaio al carbonio, ma ha dato buoni risultati con altri materiali come l'alluminio quando la larghezza della matrice è circa 4 volte lo spessore del materiale.

Considerazioni importanti

Conclusione

La scelta del metodo di calcolo della deduzione di curvatura dipende dalla precisione richiesta, dal tipo di materiale e dalle informazioni disponibili sugli utensili. Per lavori di alta precisione, si consiglia la formula avanzata (Metodo 3), mentre i metodi più semplici possono essere utili per stime rapide o applicazioni meno critiche.

| V | Larghezza dello stampo w | Raggio di curvatura | T | 30° | 45° | 60° | 90° | 120° | 150° | 180° | Strato esterno a doppia curvatura a 90° | Dimensione minima di curvatura H | Dimensione minima della curva a Z (Z) |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 8.0 | 12.0 | R1 | 0.6 | 0.2 | 0.5 | 0.9 | 1.0 | 0.7 | 0.2 | 0.3 | 1.9 | 6.0 | 10.0 |

| 0.8 | 0.3 | 0.6 | 1.0 | 1.6 | 0.8 | 0.3 | 0.4 | 2.2 | |||||

| 1 | 0.3 | 0.7 | 1.1 | 1.7 | 0.9 | 0.3 | 0.5 | 2.5 | |||||

| 1.2 | 0.4 | 0.8 | 1.3 | 2.2 | 1.1 | 0.4 | 0.6 | 2.8 | |||||

| R2 | 0.6 | 0.2 | 0.5 | 0.9 | 1.6 | 0.7 | 0.2 | 0.3 | 1.9 | ||||

| 0.8 | 0.3 | 0.6 | 1.2 | 1.8 | 0.8 | 0.3 | 0.4 | 2.2 | |||||

| 1 | 0.3 | 0.7 | 1.2 | 2.0 | 0.9 | 0.3 | 0.5 | 2.5 | |||||

| 1.2 | 0.4 | 0.8 | 1.4 | 2.3 | 1.1 | 0.4 | 0.6 | 2.8 | |||||

| 10.0 | 14.0 | R1 | 1.5 | 0.7 | 1.2 | 1.6 | 2.5 | 1.3 | 0.5 | 0.7 | 3.2 | 7.0 | 11.0 |

| R2 | 1.5 | 0.6 | 1.0 | 1.5 | 2.7 | 1.3 | 0.5 | 0.7 | 3.5 | ||||

| 12.0 | 16.0 | R1 | 2 | 0.6 | 1.3 | 2.0 | 3.4 | 1.7 | 0.6 | 0.9 | 4.4 | 8.5 | 13.0 |

| R2 | 2 | 0.9 | 1.4 | 2.0 | 3.6 | 1.7 | 0.6 | 0.9 | 4.5 | ||||

| 16.0 | 26.0 | R1 | 2.5 | 0.7 | 1.5 | 2.4 | 4.3 | 2.2 | 0.8 | 1.1 | 5.6 | 12.0 | 20.0 |

| 3 | 0.8 | 1.7 | 2.8 | 5.1 | 2.8 | 0.8 | 1.3 | 5.8 | |||||

| R2 | 2.5 | 0.8 | 1.6 | 2.5 | 4.8 | 2.3 | 0.9 | 1.1 | 6.2 | ||||

| 3 | 1.0 | 2.0 | 3.0 | 5.2 | 2.8 | 1.0 | 1.3 | 6.4 | |||||

| 22.0 | 32.5 | R1 | 4 | 1.0 | 2.4 | 3.5 | 6.5 | 3.3 | 1.1 | 16.0 | 26.0 | ||

| R2 | 4 | 1.2 | 2.6 | 4.0 | 6.8 | 3.5 | 1.1 | ||||||

| 32.0 | 50.0 | R1 | 5 | 1.2 | 3.2 | 4.8 | 8.6 | 4.6 | 1.4 | 24.0 | 38.0 | ||

| 6 | 1.5 | 3.5 | 4.5 | 9.5 | 5.0 | 1.8 | |||||||

| R2 | 5 | 1.5 | 3.4 | 5.0 | 8.8 | 4.5 | 1.6 | ||||||

| 6 | 1.8 | 3.8 | 5.5 | 9.8 | 5.2 | 2.0 |

Spiegazione:

| Formula | 0.2t | 0.4t | 0.6t | 0.8t | 1.0t | 1.2t | 1.4t | 1.6t |

| Angolo | 155-165° | 145-155° | 135-145° | 125-135° | 115-125° | 105-115° | 95-105° | 85-95° |

| Spessore (t) | 15-25° | 25-35° | 35-45° | 45-55° | 55-65° | 65-75° | 75-85° | |

| 0.5 | 0.10 | 0.20 | 0.30 | 0.40 | 0.50 | 0.60 | 0.70 | 0.80 |

| 0.6 | 0.12 | 0.24 | 0.36 | 0.48 | 0.60 | 0.72 | 0.84 | 0.96 |

| 0.8 | 0.16 | 0.32 | 0.48 | 0.64 | 0.80 | 0.96 | 1.12 | 1.28 |

| 1.0 | 0.20 | 0.40 | 0.60 | 0.80 | 1.00 | 1.20 | 1.40 | 1.60 |

| 1.2 | 0.24 | 0.48 | 0.72 | 0.96 | 1.20 | 1.44 | 1.68 | 1.92 |

| 1.5 | 0.30 | 0.60 | 0.90 | 1.20 | 1.50 | 1.80 | 2.10 | 2.40 |

| 2.0 | 0.40 | 0.80 | 1.20 | 1.60 | 2.00 | 2.40 | 2.80 | 3.20 |

| 2.5 | 0.50 | 1.00 | 1.50 | 2.00 | 2.50 | 3.00 | 3.50 | 4.00 |

| 3.0 | 0.60 | 1.20 | 1.80 | 2.40 | 3.00 | 3.60 | 4.20 | 4.80 |

| 4.0 | 0.80 | 1.60 | 2.40 | 3.20 | 4.00 | 4.80 | 5.60 | 6.40 |

| 4.5 | 0.90 | 1.80 | 2.70 | 3.60 | 4.50 | 5.40 | 6.30 | 7.20 |

| 5.0 | 1.00 | 2.00 | 3.00 | 4.00 | 5.00 | 6.00 | 7.00 | 8.00 |

| 6.0 | 1.20 | 2.40 | 3.60 | 4.80 | 6.00 | 7.20 | 8.40 | 9.60 |

| Formula | 0.3t | 0.5t | 0.7t | 0.9t | 1.1t | 1.3t | 1.5t | 1.7t |

| Angolo | 155-165° | 145-155° | 135-145° | 125-135° | 115-125° | 105-115° | 95-105° | 85-95° |

| Spessore (t) | 15-25° | 25-35° | 35-45° | 45-55° | 55-65° | 65-75° | 75-85° | |

| 0.5 | 0.15 | 0.25 | 0.35 | 0.45 | 0.55 | 0.65 | 0.75 | 0.85 |

| 0.6 | 0.18 | 0.30 | 0.42 | 0.54 | 0.66 | 0.78 | 0.90 | 1.02 |

| 0.8 | 0.24 | 0.40 | 0.56 | 0.72 | 0.88 | 1.04 | 1.20 | 1.36 |

| 1.0 | 0.30 | 0.50 | 0.70 | 0.90 | 1.10 | 1.30 | 1.50 | 1.70 |

| 1.2 | 0.36 | 0.60 | 0.84 | 1.08 | 1.32 | 1.56 | 1.80 | 2.04 |

| 1.5 | 0.45 | 0.75 | 1.05 | 1.35 | 1.65 | 1.95 | 2.25 | 2.55 |

| 2.0 | 0.60 | 1.00 | 1.40 | 1.80 | 2.20 | 2.60 | 3.00 | 3.40 |

| 2.5 | 0.75 | 1.25 | 1.75 | 2.25 | 2.75 | 3.25 | 3.75 | 4.25 |

| 3.0 | 0.90 | 1.50 | 2.10 | 2.70 | 3.30 | 3.90 | 4.50 | 5.10 |

| 4.0 | 1.20 | 2.00 | 2.80 | 3.60 | 4.40 | 5.20 | 6.00 | 6.80 |

| 4.5 | 1.35 | 2.25 | 3.15 | 4.05 | 4.95 | 5.85 | 6.75 | 7.65 |

| 5.0 | 1.50 | 2.50 | 3.50 | 4.50 | 5.50 | 6.50 | 7.50 | 8.50 |

| 6.0 | 1.80 | 3.00 | 4.20 | 5.40 | 6.60 | 7.80 | 9.00 | 10.20 |

| No. | Angolo /Spessore | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 |

| 1 | 0 | 3.00 | 3.60 | 4.00 | 5.00 | 7.00 | 8.40 | 10.00 | 14.00 | 20.00 |

| 2 | 5 | 2.92 | 3.50 | 3.89 | 4.86 | 6.81 | 8.17 | 9.72 | 13.61 | 19.44 |

| 3 | 10 | 2.83 | 3.40 | 3.78 | 4.72 | 6.61 | 7.93 | 9.44 | 13.22 | 18.89 |

| 4 | 15 | 2.75 | 3.30 | 3.67 | 4.58 | 6.42 | 7.70 | 9.17 | 12.83 | 18.33 |

| 5 | 20 | 2.67 | 3.20 | 3.56 | 4.44 | 6.22 | 7.47 | 8.89 | 12.44 | 17.78 |

| 6 | 25 | 2.58 | 3.10 | 3.44 | 4.31 | 6.03 | 7.23 | 8.61 | 12.06 | 17.22 |

| 7 | 30 | 2.50 | 3.00 | 3.33 | 4.17 | 5.83 | 7.00 | 8.33 | 11.67 | 16.67 |

| 8 | 35 | 2.42 | 2.90 | 3.22 | 4.03 | 5.64 | 6.77 | 8.06 | 11.28 | 16.11 |

| 9 | 40 | 2.33 | 2.80 | 3.11 | 3.89 | 5.44 | 6.53 | 7.78 | 10.89 | 15.56 |

| 10 | 45 | 2.25 | 2.70 | 3.00 | 3.75 | 5.25 | 6.30 | 7.50 | 10.50 | 15.00 |

| 11 | 50 | 2.17 | 2.60 | 2.89 | 3.61 | 5.06 | 6.07 | 7.22 | 10.11 | 14.44 |

| 12 | 55 | 2.08 | 2.50 | 2.78 | 3.47 | 4.86 | 5.83 | 6.94 | 9.72 | 13.89 |

| 13 | 60 | 2.00 | 2.40 | 2.67 | 3.33 | 4.67 | 5.60 | 6.67 | 9.33 | 13.33 |

| 14 | 65 | 1.92 | 2.30 | 2.56 | 3.19 | 4.47 | 5.37 | 6.39 | 8.94 | 12.78 |

| 15 | 70 | 1.83 | 2.20 | 2.44 | 3.06 | 4.28 | 5.13 | 6.11 | 8.56 | 12.22 |

| 16 | 75 | 1.75 | 2.10 | 2.33 | 2.92 | 4.08 | 4.90 | 5.83 | 8.17 | 11.67 |

| 17 | 80 | 1.67 | 2.00 | 2.22 | 2.78 | 3.89 | 4.67 | 5.56 | 7.78 | 11.11 |

| 18 | 85 | 1.58 | 1.90 | 2.11 | 2.64 | 3.69 | 4.43 | 5.28 | 7.39 | 10.56 |

| 19 | 90 | 1.50 | 1.80 | 2.00 | 2.50 | 3.50 | 4.20 | 5.00 | 7.00 | 10.00 |

| 20 | 95 | 1.42 | 1.70 | 1.89 | 2.36 | 3.31 | 3.97 | 4.72 | 6.61 | 9.44 |

| 21 | 100 | 1.33 | 1.60 | 1.78 | 2.22 | 3.11 | 3.73 | 4.44 | 6.22 | 8.89 |

| 22 | 105 | 1.25 | 1.50 | 1.67 | 2.08 | 2.92 | 3.50 | 4.17 | 5.83 | 8.33 |

| 23 | 110 | 1.17 | 1.40 | 1.56 | 1.94 | 2.72 | 3.27 | 3.89 | 5.44 | 7.78 |

| 24 | 115 | 1.08 | 1.30 | 1.44 | 1.81 | 2.53 | 3.03 | 3.61 | 5.06 | 7.22 |

| 25 | 120 | 1.00 | 1.20 | 1.33 | 1.67 | 2.33 | 2.80 | 3.33 | 4.67 | 6.67 |

| 26 | 125 | 0.92 | 1.10 | 1.22 | 1.53 | 2.14 | 2.57 | 3.06 | 4.28 | 6.11 |

| 27 | 130 | 0.83 | 1.00 | 1.11 | 1.39 | 1.94 | 2.33 | 2.78 | 3.89 | 5.56 |

| 28 | 135 | 0.75 | 0.90 | 1.00 | 1.25 | 1.75 | 2.10 | 2.50 | 3.50 | 5.00 |

| 29 | 140 | 0.67 | 0.80 | 0.89 | 1.11 | 1.56 | 1.87 | 2.22 | 3.11 | 4.44 |

| 30 | 145 | 0.58 | 0.70 | 0.78 | 0.97 | 1.36 | 1.63 | 1.94 | 2.72 | 3.89 |

| 31 | 150 | 0.50 | 0.60 | 0.67 | 0.83 | 1.17 | 1.40 | 1.67 | 2.33 | 3.33 |

| 32 | 155 | 0.42 | 0.50 | 0.56 | 0.69 | 0.97 | 1.17 | 1.39 | 1.94 | 2.78 |

| 33 | 160 | 0.33 | 0.40 | 0.44 | 0.56 | 0.78 | 0.93 | 1.11 | 1.56 | 2.22 |

| 34 | 165 | 0.25 | 0.30 | 0.33 | 0.42 | 0.58 | 0.70 | 0.83 | 1.17 | 1.67 |

| 35 | 170 | 0.17 | 0.20 | 0.22 | 0.28 | 0.39 | 0.47 | 0.56 | 0.78 | 1.11 |

| 36 | 175 | 0.08 | 0.10 | 0.11 | 0.14 | 0.19 | 0.23 | 0.28 | 0.39 | 0.56 |

| 37 | 180 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

1) La tabella di deduzione della piegatura è applicabile ai processi di piegatura delle lamiere in cui non viene utilizzata alcuna piastra di pressatura e la larghezza della lamiera è superiore a tre volte lo spessore (t).

2) Quando si esegue la piegatura sulla macchina piegatrice, i calcoli possono essere eseguiti in base a questa tabella.

3) In base alle dimensioni indicate nel diagramma, la formula di calcolo per le dimensioni del pezzo piegato non piegato è la seguente:

L=a+b-y

Dove:

4) A causa dei numerosi fattori che influenzano la piegatura delle lamiere, questa tabella dei valori di deduzione per la piegatura delle lamiere è fornita solo come riferimento.

La precisione dimensionale dei pezzi piegati è legata alla precisione di posizionamento del calibro posteriore della pressa piegatrice e alla precisione della lamiera. macchina per il taglio dei metalli. L'utilizzo di macchine affidabili per i processi di taglio e piegatura può risolvere questi problemi.

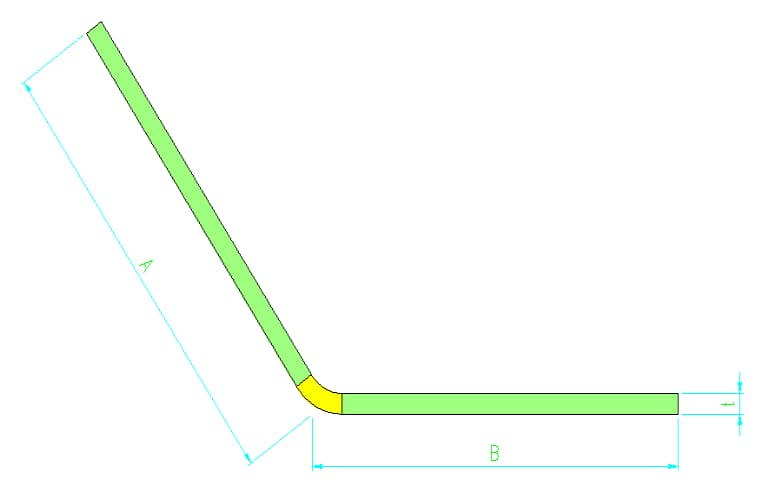

Un fattore critico che influisce sulla precisione dimensionale dei pezzi piegati è l'accuratezza dello sviluppo del modello piatto della lamiera. Quando una lamiera piana viene piegata in un pezzo con un angolo specifico, la misurazione delle dimensioni del pezzo piegato rivela che non sono uguali alle dimensioni della lamiera piana, come mostrato nell'illustrazione.

Questa discrepanza è nota come deduzione di curvatura.

Se la deduzione di piegatura è imprecisa, le dimensioni del modello piatto saranno imprecise e, indipendentemente dalla precisione delle operazioni successive, il pezzo finale non soddisferà la precisione dimensionale richiesta.

La deduzione della flessione è complessa e un metodo rudimentale consiste semplicemente nell'utilizzare il doppio dello spessore del materiale.

Tuttavia, questo approccio è piuttosto rozzo. Un metodo più raffinato consiste nell'applicare la teoria dell'asse neutro della norma DIN 6935, che prevede il calcolo di un fattore "k" e la sua combinazione con lo spessore e l'angolo della lamiera da piegare.

Questa formula consente di ottenere una deduzione di flessione più precisa. Tuttavia, anche le deduzioni di flessione calcolate secondo la teoria dell'asse neutro della norma DIN 6935 possono non essere sufficientemente precise, in quanto le deduzioni effettive dipendono anche dalle caratteristiche del materiale, dallo spessore, dalle angolo di curvaturae l'utensileria utilizzata.

Materiali, spessori e metodi di calcolo diversi producono deduzioni di flessione diverse, come mostrato nella tabella seguente.

Tabella Valore di deduzione per le dimensioni di piegatura corrispondenti a materiali, spessori e metodi diversi

| Spessore della piastra S/mm | Morire | Materiale | -S × 2 | DIN6935 | Database |

| 1.5 | V12/78 | DC04 | -3.00 | -3.00 | -2.90 |

| 1.5 | V08/78 | DC04 | -3.00 | -2.80 | -2.70 |

| 1.5 | V1278 | X5CrNi1810 | -3.00 | -3.00 | -3.10 |

| 4 | V24/78 | S235JRG2 | -8.00 | -7.60 | -7.09 |

| 4 | V30/78 | S235JRG2 | -8.00 | -7.57 | -7.26 |

| 4 | V24/78 | X5CrNi1810 | -8.00 | -8.01 | -7.57 |

| 4 | V30/78 | X5CrNi1810 | -8.00 | -7.90 | -8.01 |

| 6 | V30/78 | S235JRG2 | -12.00 | -11.20 | -10.35 |

| 6 | V4078 | S235JRG2 | -12.00 | -11.60 | -10.62 |

| 6 | V30/78 | X5CrNi1810 | -12.00 | -11.20 | -10.89 |

| 6 | V4078 | X5CrNi1810 | -12.00 | -11.60 | -11.60 |

Ad esempio, per una piastra S235JRG2 di 4 mm di spessore che utilizza uno stampo inferiore V30, la deduzione di piegatura varia a seconda del metodo: il doppio dello spessore del materiale dà come risultato 8 mm, la formula DIN 6935 dà come risultato 7,57 mm e il valore empirico del database dà come risultato 7,26 mm.

Esistono discrepanze tra i metodi, che diventano ancora più significative quando i pezzi richiedono più piegature, con conseguenti scostamenti cumulativi maggiori. I valori empirici del database sono derivati da test pratici approfonditi e sono memorizzati nel database, garantendo la massima precisione.