Attenzione a tutti i produttori e progettisti di lamiere! State lottando per determinare il raggio di curvatura ottimale per i vostri progetti? Non cercate oltre! In questo post del blog, approfondiremo i fattori che influenzano il raggio di curvatura e forniremo linee guida pratiche per aiutarvi a ottenere curve precise e coerenti. Attingendo all'esperienza di professionisti esperti, otterrete preziose intuizioni e tecniche per migliorare le vostre capacità di fabbricazione della lamiera. Preparatevi a piegare con fiducia!

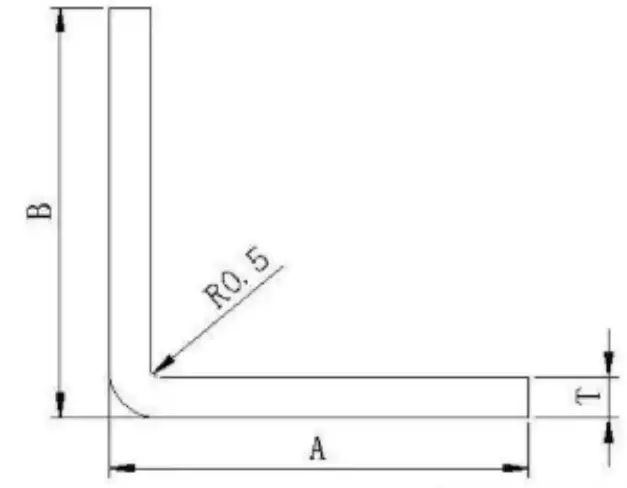

Il raggio di curvatura della lamiera è un valore critico nella trafilatura della lamiera che può essere difficile da determinare durante la lavorazione.

Questo raggio dipende dallo spessore del materiale, dalla pressione della pressa piegatrice e dalla larghezza dello stampo di piegatura. stampo inferiore scanalatura.

Un metodo semplice e approssimativo per determinare il raggio di curvatura è il seguente:

Esperienza in campo reale lamiera L'elaborazione mostra che quando lo spessore della lamiera non supera generalmente i 6 mm, il raggio interno della piegatura della lamiera può essere utilizzato direttamente come raggio.

Quando il raggio di curvatura è r = 0,5, lo spessore generale della lamiera t è pari a 0,5 mm.

Se è richiesto un raggio di curvatura diverso dallo spessore della piastra, è necessario utilizzare uno stampo speciale per la lavorazione.

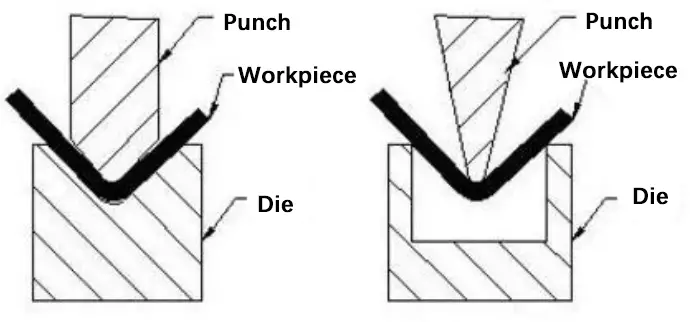

Quando il disegno della lamiera per una piegatura a 90 gradi con un raggio di curvatura particolarmente ridotto, la lamiera deve essere prima scanalata e poi piegata.

Speciale pressa piegatrice Possono essere utilizzati anche utensili, come punzoni e matrici.

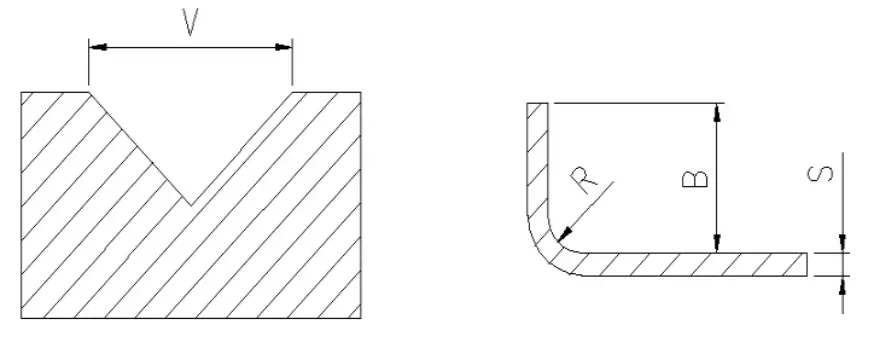

Il rapporto tra il raggio di curvatura della lamiera e la larghezza della scanalatura inferiore della matrice della stampo di piegatura è stato stabilito attraverso numerosi esperimenti nella lavorazione della lamiera.

Ad esempio, quando una piastra di 1,0 mm viene piegata con una scanalatura di 8 mm di larghezza, il raggio di curvatura ideale è R1.

Se la larghezza della scanalatura viene aumentata a 20 mm, la profondità della piastra tesa aumenta, con conseguente aumento dell'area di trazione e dell'angolo R.

Per evitare di danneggiare il pressa piegatrice e per mantenere il raggio di curvatura desiderato, si raccomanda di curvare con una scanalatura stretta, seguendo il rapporto standard di 1:8 tra lo spessore della piastra e la larghezza della scanalatura.

Il rapporto minimo raccomandato è di 1:6 e si sconsiglia di eseguire la piegatura con un rapporto inferiore a 1:4.

Suggerimento: Se la resistenza lo permette, è preferibile scanalare prima e poi piegare per ottenere un piccolo piegatura della lamiera raggio.

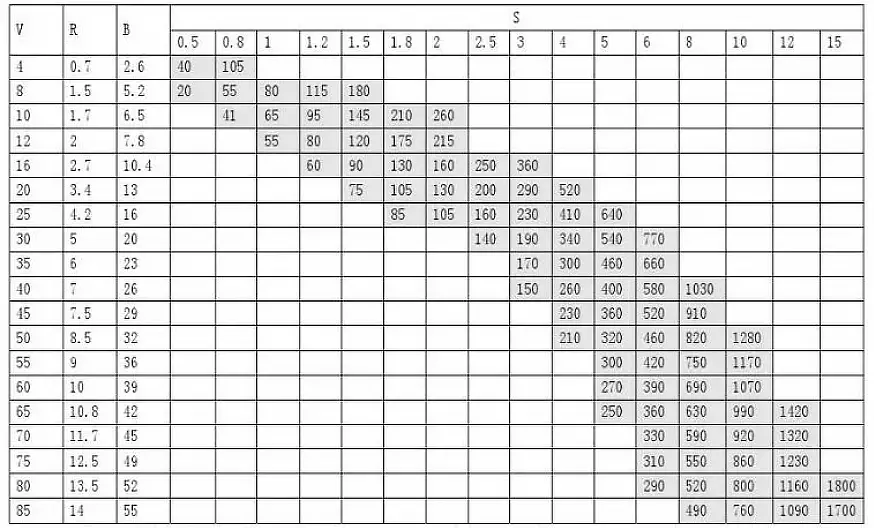

La figura seguente è una tabella fornita dal produttore di presse piegatrici, che mostra la relazione corrispondente tra raggio di curvatura, pressione e altezza minima di curvatura.

Nota: i dati in scala di grigi nella tabella rappresentano la pressione di flessione richiesta P (KN/m) e la pressione massima di flessione P (KN/m). forza di flessione della pressa piegatrice è di 1700KN. Sono disponibili cinque taglienti di piegatura: V = 12, 16, 25, 40 e 50.

Fare riferimento alla lama disponibile e alla lunghezza di curvatura per determinare il raggio di curvatura, che vi aiuterà a calcolare la lunghezza esatta del materiale da piegare.

Le informazioni di cui sopra si riferiscono ai parametri di pressione e alla larghezza dello stampo di piegatura di una pressa piegatrice singola.

I calcoli effettivi devono essere basati sulla pressione e sulla matrice di piegatura della propria azienda. lavorazione della lamiera struttura.

Quando si considera progettazione di lamiereÈ importante capire come il raggio di curvatura influisca sulla scelta dei materiali. In questa sezione, discuteremo alcune opzioni di materiali popolari, come l'acciaio dolce, l'acciaio inossidabile e l'acciaio inox. leghe di alluminio.

L'acciaio dolce è un materiale versatile per la fabbricazione di lamiere, grazie alla sua formabilità ed economicità. Quando si piega l'acciaio a basso tenore di carbonio, si dovrebbe puntare a un raggio di curvatura minimo pari allo spessore della lamiera o superiore. Alcuni spessori comuni e i rispettivi raggi di curvatura minimi sono:

| Spessore | Curva minima | Raggio di curvatura |

| (0,02″ | 0,51mm ) | 0,75″ | 19,05 mm | 0,605″ | 15,37 mm |

| (0,02″ | 0,51mm ) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| (0,03″ | 0,76mm ) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| (0,25″ | 6,35 mm) | 1,375″ | 34,92 mm | 0,17″ | 4,32 mm |

| (0,25″ | 6,35 mm) | 1,375″ | 34,92 mm | 0,25″ | 6,35 mm |

| (0,25″ | 6,35 mm) | 1,5″ | 38,10 mm | 0,35″ | 8,89 mm |

| (0,25″ | 6,35 mm) | 1,5″ | 38,10 mm | 0,25″ | 6,35 mm |

| Calibro 11 (0,12″ | 3,05 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 11 (0,12″ | 3,05 mm) | 0,75″ | 19,05 mm | 0,16″ | 4,06 mm |

| Calibro 11 (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,115″ | 2,92 mm |

| Calibro 11 (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,085″ | 2,16 mm |

| Calibro 11 (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| Calibro 11 (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| Calibro 11 (0,12″ | 3,05 mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| Calibro 12 (0,105″ | 2,67 mm) | 0,5″ | 12,70 mm | 0,085″ | 2,16 mm |

| Calibro 12 (0,105″ | 2,67 mm) | 0,5″ | 12,70 mm | 0,07″ | 1,78 mm |

| Calibro 12 (0,105″ | 2,67 mm) | 0,5″ | 12,70 mm | 0,065″ | 1,65 mm |

| Calibro 12 (0,105″ | 2,67 mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,375″ | 9,52 mm | 0,045″ | 1,14 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 1,375″ | 34,92 mm | 0,28″ | 7,11 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,375″ | 9,52 mm | 0,055″ | 1,40 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,5″ | 12,70 mm | 0,065″ | 1,65 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,5″ | 12,70 mm | 0,075″ | 1,90 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,375″ | 9,52 mm | 0,06″ | 1,52 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,375″ | 9,52 mm | 0,05″ | 1,27 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| Calibro 13 (0,09″ | 2,29 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,3″ | 7,62 mm | 0,062″ | 1,57 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,275″ | 6,98 mm | 0,062″ | 1,57 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,375″ | 9,52 mm | 0,06″ | 1,52 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,3″ | 7,62 mm | 0,045″ | 1,14 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,3″ | 7,62 mm | 0,055″ | 1,40 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

| Calibro 14 (0,075″ | 1,90 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 1,5″ | 38,10 mm | 0,995″ | 25,27 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,375″ | 9,52 mm | 0,075″ | 1,90 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,5″ | 12,70 mm | 0,24″ | 6,10 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,265″ | 6,73 mm | 0,055″ | 1,40 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,375″ | 9,52 mm | 0,065″ | 1,65 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,3″ | 7,62 mm | 0,055″ | 1,40 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 1,5″ | 38,10 mm | 0,985″ | 25,02 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,55″ | 13,97 mm | 0,03″ | 0,76 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 0,3″ | 7,62 mm | 0,062″ | 1,57 mm |

| Calibro 16 (0,06″ | 1,52 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,2″ | 5,08 mm | 0,03″ | 0,76 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,375″ | 9,52 mm | 0,05″ | 1,27 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,265″ | 6,73 mm | 0,065″ | 1,65 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 1,5″ | 38,10 mm | 1,1″ | 27,94 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,375″ | 9,52 mm | 0,125″ | 3,18 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,55″ | 13,97 mm | 0,03″ | 0,76 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 18 (0,048″ | 1,22 mm) | 0,5″ | 12,70 mm | 0,105″ | 2,67 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 0,5″ | 12,70 mm | 0,11″ | 2,79 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 0,265″ | 6,73 mm | 0,055″ | 1,40 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 0,375″ | 9,52 mm | 0,07″ | 1,78 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 0,55″ | 13,97 mm | 0,03″ | 0,76 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 0,265″ | 6,73 mm | 0,065″ | 1,65 mm |

| Calibro 20 (0,036″ | 0,91 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 22 (0,03″ | 0,76 mm) | 0,5″ | 12,70 mm | 0,09″ | 2,29 mm |

| Calibro 22 (0,03″ | 0,76 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| Calibro 22 (0,03″ | 0,76 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 22 (0,03″ | 0,76 mm) | 0,265″ | 6,73 mm | 0,055″ | 1,40 mm |

| Calibro 22 (0,03″ | 0,76 mm) | 0,265″ | 6,73 mm | 0,065″ | 1,65 mm |

| Calibro 22 (0,03″ | 0,76 mm) | 0″ | 0,00 mm | 0,025″ | 0,64 mm |

| Calibro 22 (0,03″ | 0,76 mm) | 0,265″ | 6,73 mm | 0,07″ | 1,78 mm |

| Calibro 22 (0,03″ | 0,76 mm) | 0,375″ | 9,52 mm | 0,085″ | 2,16 mm |

Tenete presente che le curve più strette possono provocare crepe o distorsioni nel materiale. Le lastre più spesse possono anche richiedere una forza maggiore durante la processo di piegatura.

L'acciaio inossidabile è noto per la sua resistenza alla corrosione e la sua durata. Per la maggior parte gradi di acciaio inossidabileè necessario un raggio di curvatura maggiore rispetto all'acciaio a basso tenore di carbonio. Il rapporto tra il raggio di curvatura e lo spessore della lamiera varia in genere tra 1:1 e 2:1, a seconda di fattori quali il tipo, la durezza e lo spessore dell'acciaio inossidabile. Alcune linee guida per i raggi di curvatura minimi sono:

| Spessore | Curva minima | Raggio di curvatura |

| (0,12″ | 3,05 mm) | 0,75″ | 19,05 mm | 0,22″ | 5,59 mm |

| (0,12″ | 3,05 mm) | 1,5″ | 38,10 mm | 1,05″ | 26,67 mm |

| (0,12″ | 3,05 mm) | 0,75″ | 19,05 mm | 0,2″ | 5,08 mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70 mm | 0,09″ | 2,29 mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70 mm | 0,08″ | 2,03 mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| (0,125″ | 3,18 mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

| Calibro 12 (0,109″ | 2,77 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| Calibro 12 (0,109″ | 2,77 mm) | 0,5″ | 12,70 mm | 0,095″ | 2,41 mm |

| Calibro 12 (0,109″ | 2,77 mm) | 0,75″ | 19,05 mm | 0,18″ | 4,57 mm |

| Calibro 12 (0,109″ | 2,77 mm) | 0,5″ | 12,70 mm | 0,095″ | 2,41 mm |

| Calibro 12 (0,109″ | 2,77 mm) | 0,75″ | 19,05 mm | 0,22″ | 5,59 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,275″ | 6,98 mm | 0,062″ | 1,57 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 1,375″ | 34,92 mm | 0,4″ | 10,16 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,3″ | 7,62 mm | 0,05″ | 1,27 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,275″ | 6,98 mm | 0,075″ | 1,90 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,375″ | 9,52 mm | 0,07″ | 1,78 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,5″ | 12,70 mm | 0,11″ | 2,79 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,5″ | 12,70 mm | 0,13″ | 3,30 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,5″ | 12,70 mm | 0,09″ | 2,29 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,275″ | 6,98 mm | 0,05″ | 1,27 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,5″ | 12,70 mm | 0,115″ | 2,92 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,75″ | 19,05 mm | 0,26″ | 6,60 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,375″ | 9,52 mm | 0,105″ | 2,67 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 1,5″ | 38,10 mm | 1,125″ | 28,58 mm |

| Calibro 14 (0,078″ | 1,98 mm) | 0,3″ | 7,62 mm | 0,055″ | 1,40 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70 mm | 0,25″ | 6,35 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,3″ | 7,62 mm | 0,05″ | 1,27 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,3″ | 7,62 mm | 0,055″ | 1,40 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,3″ | 7,62 mm | 0,08″ | 2,03 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,265″ | 6,73 mm | 0,055″ | 1,40 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,375″ | 9,52 mm | 0,07″ | 1,78 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,265″ | 6,73 mm | 0,075″ | 1,90 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,265″ | 6,73 mm | 0,08″ | 2,03 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| Calibro 16 (0,063″ | 1,60 mm) | 0,5″ | 12,70 mm | 0,105″ | 2,67 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,5″ | 12,70 mm | 0,115″ | 2,92 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,3″ | 7,62 mm | 0,07″ | 1,78 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,375″ | 9,52 mm | 0,1″ | 2,54 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,265″ | 6,73 mm | 0,08″ | 2,03 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,5″ | 12,70 mm | 0,12″ | 3,05 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,375″ | 9,52 mm | 0,125″ | 3,18 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,5″ | 12,70 mm | 0,24″ | 6,10 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,265″ | 6,73 mm | 0,085″ | 2,16 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 1,375″ | 34,92 mm | 0,4″ | 10,16 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,265″ | 6,73 mm | 0,06″ | 1,52 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,375″ | 9,52 mm | 0,09″ | 2,29 mm |

| Calibro 18 (0,05″ | 1,27 mm) | 0,3″ | 7,62 mm | 0,08″ | 2,03 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,3″ | 7,62 mm | 0,06″ | 1,52 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,5″ | 12,70 mm | 0,11″ | 2,79 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,375″ | 9,52 mm | 0,095″ | 2,41 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,3″ | 7,62 mm | 0,07″ | 1,78 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,265″ | 6,73 mm | 0,07″ | 1,78 mm |

| Calibro 20 (0,038″ | 0,97 mm) | 0,5″ | 12,70 mm | 0,4″ | 10,16 mm |

| Calibro 22 (0,031″ | 0,79 mm) | 0,55″ | 13,97 mm | 0,03″ | 0,76 mm |

| Calibro 22 (0,031″ | 0,79 mm) | 0,265″ | 6,73 mm | 0,08″ | 2,03 mm |

| Calibro 22 (0,031″ | 0,79 mm) | 0,375″ | 9,52 mm | 0,08″ | 2,03 mm |

| Calibro 22 (0,031″ | 0,79 mm) | 0,3″ | 7,62 mm | 0,08″ | 2,03 mm |

| Calibro 22 (0,031″ | 0,79 mm) | 0,5″ | 12,70 mm | 0,09″ | 2,29 mm |

| Calibro 22 (0,031″ | 0,79 mm) | 0,3″ | 7,62 mm | 0,075″ | 1,90 mm |

| Calibro 22 (0,031″ | 0,79 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 22 (0,031″ | 0,79 mm) | 0,2″ | 5,08 mm | 0,05″ | 1,27 mm |

| Calibro 24 (0,024″ | 0,61 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 24 (0,024″ | 0,61 mm) | 0,265″ | 6,73 mm | 0,08″ | 2,03 mm |

| Calibro 24 (0,025″ | 0,64 mm) | 0,5″ | 12,70 mm | 0,1″ | 2,54 mm |

Per determinare il raggio di curvatura più adatto alla vostra applicazione, ricordate di considerare il tipo e le proprietà dell'acciaio inossidabile scelto.

Le leghe di alluminio offrono opzioni leggere, forti e resistenti alla corrosione per la fabbricazione di lamiere. Come per l'acciaio a basso tenore di carbonio, il raggio di curvatura minimo per le leghe di alluminio è in genere pari allo spessore della lamiera. Tuttavia, alcune leghe specifiche possono presentare una formabilità migliore o peggiore. Ecco una guida generale ai raggi di curvatura minimi per alcune leghe di alluminio popolari:

| Spessore | Curva minima | Raggio di curvatura |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| (0,032″ | 0,81mm ) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| (0,1285″ | 3,26 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| (0,25″ | 6,35 mm) | 1,375″ | 34,92 mm | 0,16″ | 4,06 mm |

| (0,25″ | 6,35 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| (0,25″ | 6,35 mm) | 0,75″ | 19,05 mm | 0,125″ | 3,18 mm |

| Calibro 10 (0,102″ | 2,59 mm) | 0,5″ | 12,70 mm | 0,078″ | 1,98 mm |

| Calibro 10 (0,102″ | 2,59 mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| Calibro 10 (0,102″ | 2,59 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 10 (0,102″ | 2,59 mm) | 1,5″ | 38,10 mm | 1,063″ | 27,00 mm |

| Calibro 10 (0,102″ | 2,59 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 10 (0,102″ | 2,59 mm) | 1,5″ | 38,10 mm | 1,125″ | 28,58 mm |

| Calibro 10 (0,102″ | 2,59 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 10 (0,102″ | 2,59 mm) | 0,5″ | 12,70 mm | 0,07″ | 1,78 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,75″ | 19,05 mm | 0,24″ | 6,10 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 1,375″ | 34,92 mm | 0,24″ | 6,10 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,375″ | 9,52 mm | 0,05″ | 1,27 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,375″ | 9,52 mm | 0,062″ | 1,57 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,375″ | 9,52 mm | 0,045″ | 1,14 mm |

| Calibro 11 (0,091″ | 2,31 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 11 (0,0914″ | 2,32 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,3″ | 7,62 mm | 0,0622″ | 1,58 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 1,5″ | 38,10 mm | 1,1″ | 27,94 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 1,5″ | 38,10 mm | 1″ | 25,40 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,275″ | 6,98 mm | 0,04″ | 1,02 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,5″ | 12,70 mm | 0,055″ | 1,40 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,275″ | 6,98 mm | 0,062″ | 1,57 mm |

| Calibro 12 (0,081″ | 2,06 mm) | 0,75″ | 19,05 mm | 0,24″ | 6,10 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 1,5″ | 38,10 mm | 1,2″ | 30,48 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,3″ | 7,62 mm | 0,035″ | 0,89 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,55″ | 13,97 mm | 0,03″ | 0,76 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,265″ | 6,73 mm | 0,04″ | 1,02 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,265″ | 6,73 mm | 0,035″ | 0,89 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 1,5″ | 38,10 mm | 0,7″ | 17,78 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,3″ | 7,62 mm | 0,062″ | 1,57 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 1,5″ | 38,10 mm | 1,225″ | 31,12 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,375″ | 9,52 mm | 0,06″ | 1,52 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,5″ | 12,70 mm | 0,22″ | 5,59 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| Calibro 14 (0,064″ | 1,63 mm) | 1,5″ | 38,10 mm | 1,13″ | 28,70 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 1,5″ | 38,10 mm | 1,2″ | 30,48 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,265″ | 6,73 mm | 0,035″ | 0,89 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,3″ | 7,62 mm | 0,062″ | 1,57 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,55″ | 13,97 mm | 0,03″ | 0,76 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,5″ | 12,70 mm | 0,23″ | 5,84 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,375″ | 9,52 mm | 0,05″ | 1,27 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,5″ | 12,70 mm | 0,05″ | 1,27 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 1,375″ | 34,92 mm | 0,4″ | 10,16 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| Calibro 16 (0,051″ | 1,30 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,375″ | 9,52 mm | 0,045″ | 1,14 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,375″ | 9,52 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 1,375″ | 34,92 mm | 0,45″ | 11,43 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,265″ | 6,73 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,55″ | 13,97 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,3″ | 7,62 mm | 0,07″ | 1,78 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,2″ | 5,08 mm | 0,045″ | 1,14 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,5″ | 12,70 mm | 0,24″ | 6,10 mm |

| Calibro 18 (0,04″ | 1,02 mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,375″ | 9,52 mm | 0,055″ | 1,40 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 1,375″ | 34,92 mm | 0,4″ | 10,16 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,2″ | 5,08 mm | 0,035″ | 0,89 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,265″ | 6,73 mm | 0,062″ | 1,57 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,3″ | 7,62 mm | 0,045″ | 1,14 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,2″ | 5,08 mm | 0,04″ | 1,02 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,55″ | 13,97 mm | 0,03″ | 0,76 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,3″ | 7,62 mm | 0,07″ | 1,78 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,265″ | 6,73 mm | 0,05″ | 1,27 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,3″ | 7,62 mm | 0,04″ | 1,02 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,265″ | 6,73 mm | 0,04″ | 1,02 mm |

| Calibro 20 (0,032″ | 0,81 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 5 (0,188″ | 4,78 mm) | 0,75″ | 19,05 mm | 0,12″ | 3,05 mm |

| Calibro 5 (0,188″ | 4,78 mm) | 1,375″ | 34,92 mm | 0,355″ | 9,02 mm |

| Calibro 5 (0,188″ | 4,78 mm) | 1,5″ | 38,10 mm | 0,375″ | 9,52 mm |

| Calibro 5 (0,188″ | 4,78 mm) | 1,375″ | 34,92 mm | 0,125″ | 3,18 mm |

| Calibro 5 (0,188″ | 4,78 mm) | 1,375″ | 34,92 mm | 0,22″ | 5,59 mm |

| Calibro 5 (0,188″ | 4,78 mm) | 1,375″ | 34,92 mm | 0,16″ | 4,06 mm |

| Calibro 5 (0,188″ | 4,78 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 1,375″ | 34,92 mm | 0,225″ | 5,72 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 0,5″ | 12,70 mm | 0,06″ | 1,52 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 0,5″ | 12,70 mm | 0,04″ | 1,02 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 0,5″ | 12,70 mm | 0,065″ | 1,65 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 0,75″ | 19,05 mm | 0,125″ | 3,18 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 1,375″ | 34,92 mm | 0,375″ | 9,52 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 0,5″ | 12,70 mm | 0,125″ | 3,18 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 0,5″ | 12,70 mm | 0,045″ | 1,14 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 1,5″ | 38,10 mm | 1″ | 25,40 mm |

| Calibro 8 (0,1285″ | 3,26 mm) | 1,5″ | 38,10 mm | 1,05″ | 26,67 mm |

Quando si pianifica il progetto, occorre tenere conto delle proprietà specifiche della lega. Un raggio di curvatura improprio può danneggiare il materiale o richiedere ulteriori processi di post-curvatura per correggere le distorsioni.

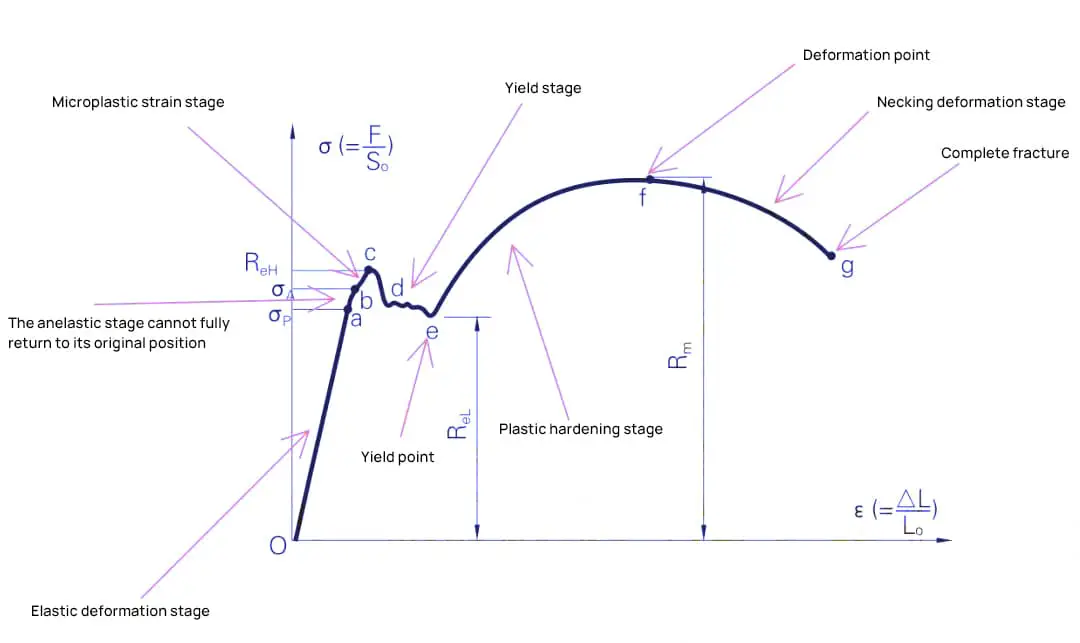

Prima di parlare dei raggi interni (angoli R) dei pezzi, è utile comprendere le caratteristiche dei materiali metallici.

Come illustrato nella curva sforzo-deformazione sottostante, la parte iniziale rappresenta la fase di deformazione elastica, in cui il materiale può tornare alla sua posizione originale dopo il rilascio della forza di trazione.

Se si continua ad applicare la forza oltre il punto di snervamento, il materiale entra nella fase di indurimento da deformazione, in cui un'ulteriore forza di trazione provoca una deformazione plastica permanente. Per indurre una maggiore deformazione plastica, è necessario aumentare la forza.

Dopo aver raggiunto il picco di sollecitazione, un'ulteriore forza di trazione porta al distacco e infine alla frattura completa. Durante il processo di piegatura, la deformazione della lamiera avviene principalmente nella fase di indurimento da deformazione, caratterizzata da un aumento delle sollecitazioni richieste al crescere della deformazione.

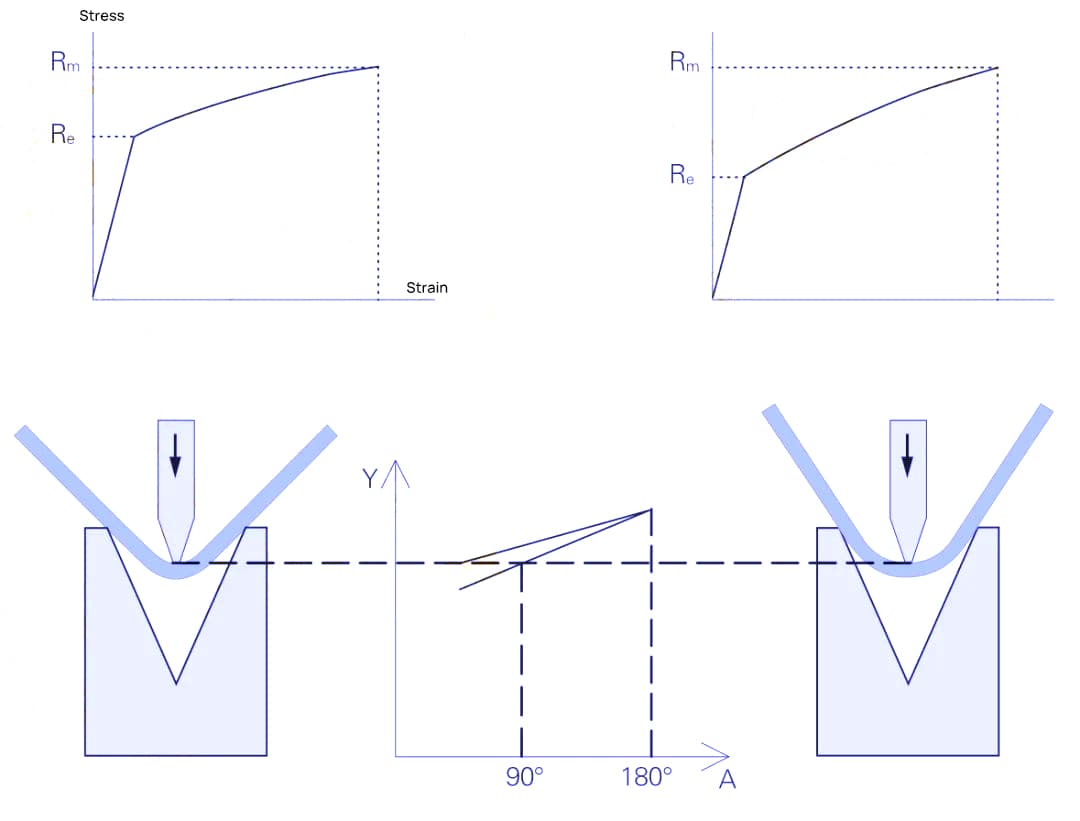

L'angolo R interno di un pezzo è legato al materiale, come mostrato nel grafico seguente.

I materiali a basso indurimento da deformazione hanno angoli R interni più piccoli, mentre quelli ad alto indurimento da deformazione presentano angoli R interni più grandi. L'angolo R interno è influenzato anche dall'apertura dello stampo inferiore; minore è l'apertura, minore è l'angolo R interno, come indicato nella tabella seguente.

Tabella: Rapporto tra il raggio interno del pezzo e l'apertura dello stampo

| Materiale | Angolo di flessione | Angolo R interno |

| DC01 (acciaio dolce) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (alluminio) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (acciaio inossidabile) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

L'intervallo di selezione per l'apertura dello stampo inferiore di piegatura è tipicamente:

Pertanto, l'angolo R interno desiderato per un pezzo piegato può essere ottenuto considerando le proprietà del materiale insieme alla scelta dell'apertura dello stampo.

Requisiti dello stampo superiore: Finché l'angolo R dello stampo superiore non supera l'angolo R standard, non ha quasi alcun effetto sull'angolo R interno del pezzo piegato.

Per alcuni materiali con scarsa duttilità, potrebbe essere necessario un raggio R più ampio sulla punta dello stampo per piegare un angolo R interno più ampio per evitare la frattura del materiale.

Il raggio di curvatura della lamiera è un aspetto essenziale da considerare quando si fabbricano o si progettano pezzi. Ha un impatto significativo sulla qualità e sulla funzionalità del prodotto finale.

In questa sezione si parlerà del raggio di curvatura, dei fattori che lo influenzano e delle linee guida per la scelta del raggio di curvatura minimo appropriato.

Il raggio di curvatura dipende da vari fattori, quali:

La comprensione di questi fattori e del loro impatto sul raggio di curvatura può aiutarvi a prendere decisioni informate durante il processo di progettazione e a migliorare la qualità e la durata dei vostri pezzi.

Per evitare la formazione di cricche o la deformazione del pezzo durante la piegatura, è essenziale rispettare le linee guida sul raggio di curvatura minimo. Queste linee guida possono variare in base al materiale e alle sue proprietà:

Si tratta di linee guida generali, ed è fondamentale consultare le raccomandazioni specifiche per i materiali o sperimentare le combinazioni specifiche di lamiera e utensili per ottenere il risultato desiderato. Rispettando le linee guida sul raggio di curvatura, è possibile garantire un prodotto finale di alta qualità con meno difetti, meno scarti e maggiore resistenza.

Di seguito sono riportate le risposte ad alcune domande frequenti:

Il raggio di curvatura minimo per le lamiere è influenzato da diversi fattori, tra cui lo spessore del materiale, il tipo e l'orientamento della curvatura rispetto alla venatura. In genere, il raggio di curvatura minimo è almeno pari allo spessore del materiale (1t). Tuttavia, questo valore può variare in base alle proprietà e alle condizioni specifiche del materiale.

Ad esempio, un acciaio con determinate proprietà di trazione può richiedere un raggio di curvatura minimo pari a 2 volte lo spessore del materiale. Anche l'orientamento della piegatura gioca un ruolo importante; la piegatura trasversale (trasversale) consente in genere un raggio minore rispetto alla piegatura longitudinale. I materiali più morbidi, come l'acciaio a basso tenore di carbonio o l'alluminio morbido, possono ottenere raggi più stretti, mentre i materiali più duri richiedono raggi più grandi. Ad esempio, l'alluminio 6061 in condizione T4 può richiedere un raggio pari a 3 o 4 volte lo spessore, mentre in condizione O può richiedere solo 1 o 2 volte lo spessore.

Esiste anche una distinzione tra il raggio di curvatura minimo producibile e il raggio di curvatura consigliato. Mentre il raggio di curvatura minimo producibile è il più piccolo ottenibile senza che il materiale si guasti, il raggio consigliato è in genere più ampio per garantire la stabilità del materiale e ridurre le sollecitazioni sull'apparecchiatura.

In pratica, le linee guida generali suggeriscono un raggio di curvatura minimo pari allo spessore del materiale, ma per ottenere risultati ottimali ed evitare difetti, è spesso consigliabile utilizzare un raggio maggiore, ad esempio 10-12 volte lo spessore del materiale.

Il tipo di materiale influisce in modo significativo sul raggio di curvatura nella piegatura delle lamiere, a causa delle variazioni di proprietà come la durezza, la duttilità e la direzione dei grani. I materiali più duri, come l'acciaio e l'acciaio inossidabile, richiedono in genere raggi di curvatura minimi più ampi per prevenire le cricche, rispetto ai materiali più morbidi come l'alluminio. Ad esempio, una lastra di acciaio spessa 1 mm potrebbe richiedere un raggio di curvatura minimo di 1 mm, mentre l'alluminio può spesso adattarsi a un raggio più piccolo.

Anche la direzione della fibratura gioca un ruolo fondamentale. La curvatura trasversale alla fibratura (perpendicolare) di solito produce curve più resistenti con un minor rischio di cricche, mentre la curvatura parallela alla fibratura aumenta la probabilità di cricche e riduce la resistenza della curva. Inoltre, lo spessore del materiale e l'angolo di curvatura influenzano il raggio di curvatura richiesto: i materiali più duri richiedono raggi maggiori a parità di angolo di curvatura.

Il fattore K, che influisce sui calcoli di piegatura, varia con la durezza e lo spessore del materiale. I materiali più duri hanno fattori K più elevati, che indicano un maggiore spostamento dell'asse neutro verso la superficie interna durante la piegatura. In termini pratici, l'uso di raggi di curvatura più ampi o la ricottura dei materiali prima della piegatura possono contribuire a mitigare le cricche, soprattutto per i materiali ad alta tempra o a bassa duttilità come l'alluminio T-6.

La comprensione di questi requisiti specifici dei materiali è essenziale per progettare e produrre componenti in lamiera privi di difetti.

La misurazione del raggio di curvatura della lamiera richiede precisione e gli strumenti giusti per garantire l'accuratezza. Uno degli strumenti più comuni è il calibro a raggio, disponibile in varie forme, come metallo o plastica trasparente, e progettato per essere inserito direttamente nella curva per accertarne il raggio. Per misurare il raggio della curva si possono usare anche i calibri, ma questo metodo può essere meno preciso, soprattutto se il raggio si appiattisce, perché si basa su una stima visiva.

Gli strumenti di trasferimento costituiti da sottili piastre di spessoramento in acciaio inox con una vite a testa zigrinata possono copiare e misurare efficacemente il raggio di curvatura. Questi strumenti vengono posizionati sulla curva, serrati e poi riportati indietro per la verifica utilizzando dime circolari o altri dispositivi di misura. Per una maggiore precisione, si utilizzano macchine di misura a coordinate (CMM) e comparatori ottici, anche se possono avere dei limiti nell'acquisizione di profili dettagliati.

Apparecchiature di misura avanzate come il profilometro ottico 3D KEYENCE Serie VR offrono misure senza contatto, catturando la forma 3D della superficie con elevata precisione ed efficienza, superando così molte sfide associate agli strumenti convenzionali. Inoltre, l'ispezione del raggio sul punzone o la consultazione con l'operatore della pressa piegatrice possono fornire indicazioni preziose, soprattutto quando i pezzi sono prodotti internamente. Strumenti specializzati come il goniometro BendPro possono essere utilizzati anche per misurare e calcolare i raggi di curvatura, in particolare per i componenti tubolari, dimostrando la versatilità dei principi del goniometro in varie applicazioni di piegatura dei metalli. Utilizzando questi strumenti, i produttori possono garantire misurazioni accurate e coerenti del raggio di curvatura, che è fondamentale per una lavorazione dei metalli di alta qualità.

La tolleranza di piegatura è essenziale nella progettazione e nella fabbricazione di lamiere perché influenza direttamente l'accuratezza delle dimensioni finali dei pezzi piegati. Tenendo conto del margine di piegatura, i progettisti assicurano che le dimensioni del prodotto finito corrispondano alle specifiche, il che aiuta a prevenire i problemi di assemblaggio. Inoltre, un corretto calcolo del margine di piegatura migliora l'utilizzo del materiale riducendo gli scarti, in quanto garantisce che la lamiera sia tagliata nella misura corretta prima della piegatura, promuovendo in ultima analisi l'efficienza dei costi.

Inoltre, incorporare il giusto margine di curvatura è fondamentale per ottenere un adattamento corretto durante l'assemblaggio. Le parti non piegate secondo le dimensioni corrette possono non allinearsi correttamente, causando problemi significativi nei processi di assemblaggio. Un'accurata tolleranza di piegatura influisce anche sulla distribuzione delle sollecitazioni all'interno dei componenti piegati, mantenendone l'integrità strutturale e prevenendo potenziali deformazioni o rotture.

Per calcolare la tolleranza di piegatura, una formula specifica tiene conto dell'angolo di piegatura, del raggio di curvatura interno, del fattore K e dello spessore del materiale. Questo calcolo aiuta a evitare la distorsione durante il processo di piegatura e garantisce il mantenimento del raggio di curvatura minimo, fondamentale per le prestazioni del materiale. In generale, la tolleranza di piegatura contribuisce alla coerenza della fabbricazione, consentendo ai produttori di produrre pezzi di alta qualità che soddisfano le specifiche di progetto, riducendo al minimo gli errori e la necessità di rilavorazioni.

Per prevenire le cricche durante la piegatura delle lamiere, è necessario prendere in considerazione diversi fattori e tecniche chiave. Tra questi, la scelta del materiale giusto con proprietà adeguate, il rispetto del raggio di curvatura minimo raccomandato, la curvatura trasversale, la ricottura pre-curvatura, la garanzia di uno spessore uniforme, il posizionamento accurato di fori e caratteristiche, l'applicazione della tensione di ritorno durante la curvatura, l'evitamento delle zone termicamente alterate e l'investimento in attrezzature e manutenzione di qualità. Seguendo queste linee guida si può ridurre significativamente il rischio di cricche e garantire che i pezzi soddisfino le specifiche richieste e mantengano la loro integrità strutturale.

Quando si piega la lamiera, si seguono comunemente diverse regole empiriche per garantire l'integrità e la qualità dei pezzi piegati. Ecco alcune linee guida fondamentali:

Attenendosi a queste regole empiriche, i fabbricanti possono garantire operazioni di piegatura della lamiera efficienti e di alta qualità, riducendo al minimo il rischio di difetti e assicurando l'integrità strutturale dei pezzi piegati.