Vi siete mai chiesti perché i bulloni si rompono e causano guasti ai macchinari? Questo articolo esplora i fattori critici alla base delle rotture dei bulloni, dai difetti di progettazione ai problemi di materiale. Imparerete a prevenire questi guasti e a garantire la sicurezza dei vostri sistemi meccanici.

I bulloni sono un elemento di fissaggio comunemente utilizzato. Se un bullone si rompe leggermente, è necessario spegnerlo per la manutenzione. Tuttavia, se si rompe gravemente, può causare danni ai macchinari e persino causare vittime.

La semplice sostituzione di un bullone rotto non elimina completamente il rischio di una nuova rottura. Pertanto, è essenziale analizzare i fattori che contribuiscono alla rottura del bullone e migliorarli.

Da un punto di vista individuale, i fattori che portano alla frattura dei bulloni possono variare notevolmente. Tuttavia, esaminando un gran numero di campioni di fratture di bulloni, è possibile identificare alcune caratteristiche comuni.

Il ciclo di vita dei bulloni può essere suddiviso in quattro fasi: progettazione, produzione, utilizzo e manutenzione, con la possibilità di guasti. Le cricche da interruzione sono il tipo di cedimento più dannoso.

Per evitare la rottura dei bulloni, è essenziale comprendere l'insieme e il sottoinsieme dei fattori che influenzano la rottura dei bulloni nelle diverse fasi del loro ciclo di vita.

Le tabelle 1 e 2 sono state ottenute dopo l'analisi statistica dei fattori che influenzano la frattura di 227 bulloni.

Tabella 1 Analisi statistica dei fattori che influenzano la frattura nei campioni di frattura dei bulloni in base agli stadi

| Totale | 227 | |

| Rottura del fattore a stadio singolo | Fabbricazione | 81 |

| Design | 34 | |

| Scienza dei materiali | 14 | |

| Utilizzo | 14 | |

| La combinazione di fattori a due stadi causa la rottura | Progettazione+produzione | 27 |

| Produzione+Materiali | 17 | |

| Produzione+uso | 14 | |

| Design+uso | 7 | |

| Design+Materiali | 1 | |

| Uso+Materiale | 1 | |

| Rottura per combinazione di 3 fasi+fattori materiali | Design+Produzione+Uso | 7 |

| Design+Materiale+Produzione | 2 | |

| Materiale+Fabbricazione+Uso | 7 | |

| 3 fasi+materiali | 1 | |

Tabella 2 Analisi di correlazione della frattura del bullone con le tre fasi e i materiali nei campioni di frattura del bullone

| Classificazione della correlazione | Proporzione/% | ||

| Produzione | indipendente | 81 | |

| combinazione | 75 | ||

| Totale | 156 | 68.7 | |

| Progettazione | indipendente | 34 | |

| combinazione | 45 | ||

| Totale | 79 | 34.8 | |

| Relativo ai materiali | indipendente | 14 | |

| combinazione | 29 | ||

| contatore | 43 | 18.9 | |

| Relativo all'uso | indipendente | 14 | |

| combinazione | 37 | ||

| Totale | 51 | 22.5 | |

La frattura del bullone può essere causata da un singolo fattore o da una combinazione di più fattori.

La tabella 2 mostra che il 77,5% dei campioni di fratture dei bulloni è causato da fattori precedenti all'uso, mentre il 68,7% delle fratture dei bulloni è legato alla produzione.

Sono numerosi i fattori che possono influire sulla durata di vita dei bulloni, tra cui la loro suscettibilità alla frattura.

Tuttavia, per motivi di spazio, condurremo solo un'analisi preliminare dei meccanismi che hanno un'alta frequenza di influenza.

Secondo la Tabella 3, i fattori principali responsabili della frattura dei bulloni durante la fase di progettazione sono: - un'inadeguatezza selezione del materialeforze esterne che agiscono sui bulloni, progettazione della struttura del bullone, diametro ridotto e differenza di temperatura causata dall'uso di materiali diversi. Questi cinque fattori rappresentano da soli 85 casi, pari a 82,5% dei 103 casi totali osservati nella fase di progettazione.

2.1.1 Effetto dell'improprietà selezione del materiale sulla frattura dei bulloni

La scelta dei materiali è un aspetto cruciale della progettazione dei bulloni. La Tabella 4 mostra i componenti che risentono di una selezione inadeguata dei materiali nei campioni di frattura dei bulloni.

La corrosione ambientale e da stress, la resistenza insufficiente o eccessiva del materiale e i processi di trattamento termico inadeguati sono stati la causa di 47 incidenti su 58, pari all'81,0% dei casi.

Tabella 3 Classificazione e frequenza dei fattori che influenzano la frattura del bullone in fase di progettazione nei campioni di frattura del bullone

| Articoli interessati | 103 |

| Selezione impropria del materiale | 42 |

| Influenza esterna: vibrazioni e rigidità insufficiente dei connettori | 17 |

| Design della struttura dei bulloni | 14 |

| Diametro ridotto | 7 |

| Carico della differenza di temperatura causato da materiali diversi | 5 |

| Numero e disposizione dei bulloni | |

| Antiperdita | 3 |

| Lunghezza e metodo di collegamento | 3 |

| Requisiti di progettazione non corretti | 3 |

| altro | 5 |

(1) Impatto dell'ambiente e della corrosione da sforzo sulla frattura dei bulloni

La corrosione da stress è un fenomeno di rottura che si verifica nei materiali quando sono sottoposti a una combinazione di sollecitazioni statiche (in particolare di trazione) e di corrosione.

Quando un bullone è esposto a sollecitazioni e a un ambiente corrosivo, il film di ossido superficiale del bullone può danneggiarsi a causa della corrosione. La superficie danneggiata diventa l'anodo e la superficie non danneggiata diventa il catodo.

Di conseguenza, la densità di corrente anodica aumenta drasticamente, causando un'ulteriore corrosione della superficie danneggiata. Sotto l'influenza delle sollecitazioni di trazione, nell'area danneggiata compaiono gradualmente delle cricche, che si espandono progressivamente fino al cedimento del bullone.

Per prevenire la tensocorrosione, è importante scegliere materiali con una forte resistenza ad essa. Ad esempio, in ambienti che contengono acqua ad alta temperatura con solfuri, si consiglia di utilizzare acciaio inossidabile austenitico al cromo-nichel con basso contenuto di manganese.

Inoltre, la progettazione della struttura dei bulloni deve essere ottimizzata per ridurre la concentrazione delle sollecitazioni.

Anche il miglioramento dell'ambiente di corrosione può aiutare a prevenire la tensocorrosione. Ciò può avvenire aggiungendo inibitori di corrosione al mezzo di corrosione o utilizzando uno strato protettivo metallico o non metallico per isolare il mezzo corrosivo.

(2) L'influenza di un bullone scadente prestazioni del materiale sulla frattura dei bulloni.

Le prestazioni dei materiali comprendono vari indicatori e si verificano quando il materiale scelto per i bulloni è incompatibile con l'ambiente di servizio. L'utilizzo di materiali al di là delle loro capacità ingegneristiche può portare alla rottura dei bulloni.

Ad esempio, il bullone di accoppiamento di un'unità da 200 MW si è fratturato a causa dell'uso originario di acciaio 35 non temprato né rinvenuto e con una struttura grossolana. widmanstatten o struttura a bande. Analizzando il bullone rotto, si è concluso che l'acciaio 35 non era adatto per la produzione del bullone di accoppiamento. È stato invece utilizzato l'acciaio 40CrNiMo per migliorare le proprietà meccaniche complete del bullone.

Tuttavia, è fondamentale garantire la corrispondenza della durezza dei bulloni e dei materiali di accoppiamento quando si utilizza l'acciaio 40CrNiMo. Esaminando il bullone rotto, si è scoperto che l'usura da sfregamento del bullone con durezza (260~280) HB ha danneggiato il foro del bullone. Pertanto, utilizzando l'acciaio 40CrNiMo per migliorare la durezza del bullone per ottenere un'elevata resistenza alla corrosione. resistenza alla fatica potrebbe avere conseguenze negative.

Di conseguenza, è necessario condurre un test completo delle proprietà meccaniche per ottenere la sensibilità alle basse tacche, la durezza corrispondente e la resistenza alla fatica da flessione del bullone prima di passare al suo utilizzo.

(3) Impatto di una resistenza eccessiva o insufficiente sulla frattura del bullone

È facile capire che una resistenza insufficiente può causare la frattura dei bulloni, ma è facile trascurare la relazione tra una resistenza eccessiva e la frattura dei bulloni.

I bulloni ad alta resistenza non solo aumentano la sensibilità alle concentrazioni di tensioni in corrispondenza degli intagli, ma presentano anche una maggiore suscettibilità a infragilimento da idrogeno.

Le cricche indotte dall'idrogeno si verificano tipicamente quando il contenuto di idrogeno nell'acciaio supera le 5 parti per milione (ppm). Tuttavia, negli acciai ad alta resistenza, gli atomi di idrogeno nelle lacune del reticolo si concentrano nei siti di concentrazione delle tensioni generati dagli intagli attraverso la diffusione, anche quando il contenuto di idrogeno nell'acciaio è inferiore a 1 ppm.

Questi atomi di idrogeno interagiscono con le dislocazioni, facendo sì che le linee di dislocazione si blocchino e non possano muoversi liberamente, rendendo il corpo fragile.

2.1.2 Fattori esterni che influenzano la frattura dei bulloni

(1) Effetto delle vibrazioni sulla frattura del bullone

La risposta alle vibrazioni del bullone di collegamento è influenzata principalmente da due fattori: le caratteristiche modali del bullone di collegamento e l'eccitazione di vibrazione trasmessa al bullone dal pezzo di collegamento.

In seguito alla rottura del bullone di collegamento tra una trasmissione e una presa di forza, è stato condotto un test modale sul bullone lungo. I risultati hanno mostrato che, in una condizione di coppia di serraggio di 45 N-m, il bullone lungo frequenza naturale del primo modo di flessione era di 1155 Hz e il rapporto di smorzamento modale era di 0,67.

Durante il test di risposta alle vibrazioni della presa di forza della trasmissione in condizioni di funzionamento del motore, è stato osservato che quando il sistema di trasmissione era in funzione, il bullone lungo veniva eccitato da vibrazioni significative con una frequenza di vibrazione principale compresa tra 1000 e 1500 Hz. La prima frequenza di flessione del bullone lungo rientrava in questa banda di frequenza e il rapporto di smorzamento era molto basso.

Ciò ha provocato un effetto di amplificazione della risonanza, con conseguente risposta significativa del bullone alla risonanza di flessione e un'elevata sollecitazione dinamica di flessione sulla connessione filettata. Di conseguenza, il bullone di collegamento si è rotto prematuramente.

(2) Impatto della rigidità insufficiente delle parti collegate

Una rigidità insufficiente nelle parti collegate non solo genera vibrazioni, ma causa anche sollecitazioni non uniformi sui bulloni.

I bulloni di ancoraggio di un motore marino diesel si rompevano con una certa frequenza. I risultati dell'analisi hanno rivelato che il motore principale presentava forti vibrazioni, in particolare vibrazioni verticali causate dalla scarsa rigidità della base - sentina.

Dopo aver saldato saldamente il blocco di posizionamento a cuneo del supporto di posizionamento dell'ospite, il bullone di ancoraggio non si è più rotto, poiché la sua rigidità è stata rafforzata.

Entrambe le estremità del lamiera d'acciaio del tamburo di un paranco sono collegati alla piastra flangiata con bulloni M22. Tuttavia, all'interno del tamburo non è presente un anello di supporto di rinforzo o un anello di rivestimento circonferenziale, che crea una trave semplicemente supportata lungo l'asse.

Di conseguenza, la rigidità è scarsa e, in condizioni di lavoro, la parte centrale del tamburo subisce la maggiore deformazione, sottoponendo il bullone di collegamento M18 alla massima forza e causandone la rottura. Nel frattempo, i bulloni di collegamento vicino alla piastra flangiata alle due estremità del tamburo non si sono rotti.

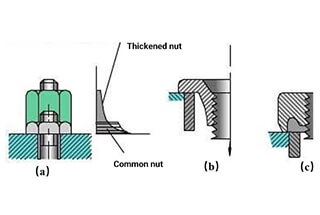

2.1.3 Effetto della struttura del foro sulla frattura del bullone

Il fattore principale che contribuisce alla frattura dei bulloni nelle strutture dei fori di viti e bulloni è un piccolo filetto di transizione. Questo include il filetto di transizione alla radice della filettatura, alla testa della vite e del bullone e al sottosquadro. Un filetto di transizione di dimensioni ridotte non solo genera una concentrazione di sollecitazioni, ma porta anche alla generazione di grandi stress interno durante il trattamento termico, con conseguente comparsa di microcricche o tendenze alla cricca che riducono la capacità portante del bullone.

La combinazione di carichi esterni e sollecitazioni interne fa sì che il bullone sopporti un carico che supera il suo limite, portando alla rottura.

Ad esempio, il bullone del cuscinetto principale di un motore diesel di una locomotiva DF 7B si è rotto a causa di questo fenomeno.

Dopo la modifica, il foro centrale del bullone è stato eliminato, con un conseguente aumento dell'area di appoggio della testa del bullone del cuscinetto principale e un sostanziale miglioramento della resistenza della parte filettata.

Inoltre, l'eliminazione del foro interno della vite ha eliminato la concentrazione di tensioni causata dalla struttura della filettatura del foro interno, con conseguente aumento della resistenza a fatica del bullone.

La qualità del trattamento termico, la lavorazione, la dimensione del filetto di transizione, il montaggio e l'assemblaggio e il processo di formatura dei bulloni sono i principali fattori che influenzano il rischio di frattura dei bulloni durante la fase di produzione.

Ci sono 141 fattori, che rappresentano 89,2% di 158. Si veda la Tabella 5 e la Tabella 6.

Tabella 5 Classificazione e voci dei fattori che influenzano la frattura del bullone in fase di produzione

| Articolo | 158 |

| Qualità del trattamento termico | 71 |

| Qualità della lavorazione | 40 |

| Il filetto è troppo piccolo | 11 |

| Qualità di montaggio e di assemblaggio | 10 |

| Nessun difetto nel processo di forgiatura o formatura integrale | 9 |

| Difetto della superficie radicale del dente a vite | 2 |

| Rivestimento e frattura da corrosione | 1 |

| altro | 14 |

Tabella 6 Classificazione e voci dei fattori che influenzano la frattura del bullone in base al trattamento termico

| Articolo | 87 |

| Progettazione del processo di trattamento termico e qualità del processo | 33 |

| infragilimento da idrogeno | 14 |

| Decarburazione e parziale sovratemperatura | 11 |

| Displasia | 8 |

| Elevata durezza e bassa plasticità | 6 |

| Carburazione superficiale o centrale | 5 |

| Qualità della tempra e intelligenza del pretrattamento | 5 |

| Trattamento termico e conflitto di materiali fissaggio corda di cuoio | 1 |

| altri | 4 |

2.2.1 Effetto del trattamento termico sulla frattura dei bulloni

I principali fattori responsabili della frattura dei bulloni sono la progettazione del processo di trattamento termico e la qualità del processo, l'infragilimento da idrogeno, decarburazione, sovracombustione locale, struttura scadente, elevata durezza e bassa plasticità. Questi fattori rappresentano complessivamente l'82,8% degli 87 casi studiati.

(1) Effetto del design del processo di trattamento termico e della qualità del processo sulla frattura dei bulloni

Viene presentato un esempio per dimostrare l'impatto di processi di trattamento termico impropri sulla frattura dei bulloni. Quando l'ipoeutettoide temprato e rinvenuto Se come materiale per i bulloni si utilizza l'acciaio 42CrMo e la sezione è di grandi dimensioni (ad esempio ≥ 500 mm), il raggiungimento del rapporto di snervamento di 0,9 con il tradizionale trattamento di tempra e rinvenimento diventa difficile.

Per raggiungere l'obiettivo, è necessario ridurre la temperatura di rinvenimento, cioè utilizzare un rinvenimento a media temperatura o a temperatura inferiore. Tuttavia, ciò comporterebbe una diminuzione della tenacità, un aumento della resistenza e la presenza di difetti nella struttura metallografica (il secondo tipo di fragilità da rinvenimento).

I risultati dei test su un lotto di bulloni sono i seguenti: elevata resistenza (σb>1200 MPa), elevata durezza (HBS>400) e la struttura metallografica è troostite temperata, il che supporta pienamente questa osservazione.

Studi condotti a livello nazionale e internazionale indicano che maggiore è la resistenza dell'acciaio, più è soggetto a cricche. Pertanto, se la tenacità è insufficiente quando σb>1200 MPa, è facile che si verifichi una frattura fragile a bassa sollecitazione.

(2) Effetto dell'infragilimento da idrogeno sulla frattura del bullone

I bulloni utilizzati in ambienti corrosivi e che richiedono un'elevata resistenza necessitano spesso di un trattamento anticorrosione.

Tuttavia, alcuni processi anticorrosione, come ad esempio cromaturapuò portare all'infragilimento da idrogeno.

La ricerca ha dimostrato che quanto più alta è la resistenza del materiale, tanto più è sensibile all'infragilimento da idrogeno e tanto più velocemente si svilupperanno le cricche.

Nelle microstrutture dell'acciaio, la suscettibilità all'infragilimento da idrogeno segue generalmente questo ordine, da alto a basso: martensite, bainite superiore, bainite inferiore, sorbite, perlite, e austenite. L'elevata resistenza dipende dalla struttura metallografica corrispondente.

L'infragilimento da idrogeno può derivare da idrogeno interno o esterno. L'idrogeno interno si genera durante la produzione, mentre l'idrogeno esterno penetra durante l'uso.

In genere, l'idrogeno interno provoca la rottura del bullone prima o dopo l'uso, mentre l'idrogeno esterno richiede un processo di accumulo per raggiungere il livello di danno che causa la rottura del bullone.

Pertanto, la frattura del bullone richiede tempo.

Per evitare le fratture da infragilimento da idrogeno causate dalla galvanizzazione, si raccomanda di utilizzare rivestimenti privi di infragilimento da idrogeno, come i rivestimenti in zinco-cromo comunemente utilizzati in settori come quello automobilistico e aerospaziale.

2.2.2 Effetto della qualità della lavorazione sulla frattura dei bulloni

Durante il processo di produzione dei bulloni, a causa di una lavorazione non corretta, possono formarsi difetti come rughe, pieghe e microcricche. Questi difetti spesso portano a ulteriori cricche o espansioni dei filetti dei bulloni durante la laminazione, la formatura o il trattamento termico. In particolare, tali difetti tendono a concentrarsi alla radice dei filetti dei bulloni.

In presenza di sollecitazioni o carichi ciclici, le microfratture alla radice dei filetti dei bulloni sono suscettibili di concentrazione delle sollecitazioni, che possono innescare fonti di fatica e causare fratture da fatica multi-sorgente.

In un'unità di turbina a gas da 350 MW, è stata osservata una striscia di lavorazione sulla superficie di frattura del bullone del riscaldatore. Questa striatura si trovava alla giunzione tra la vite e la testa del bullone. Inoltre, sulla striscia è stata trovata una grande fossa di corrosione, che indica un'evidente corrosione interstiziale prima della rottura del bullone.

Ulteriori ispezioni hanno rivelato che la superficie dell'asta lucidata del bullone era ruvida. Questo non solo è diventato fonte di concentrazione delle tensioni, ma ha anche creato le condizioni per la corrosione interstiziale e la corrosione da stress.

La Tabella 7 mostra i fattori di influenza e le voci relative ai materiali che contribuiscono alla frattura dei bulloni nel campione di bulloni rotti. La tabella comprende 39 voci relative a inclusioni, qualità del materiale, difetti metallurgici e contenuto eccessivo di elementi chimici, che rappresentano l'86,7% delle 45 voci totali.

Tabella 7 Fattori ed elementi che influenzano la frattura dei bulloni in base ai materiali

| Articolo | 45 |

| Inclusione | 16 |

| Qualità del materiale | 10 |

| Difetto metallurgico | 7 |

| Elementi chimici dei materiali | 6 |

| Segregazione | 4 |

| Microcrack | 2 |

(1) Influenza delle inclusioni sulla frattura del bullone

Quando il magnesio e il calcio provenienti da inclusioni estranee, così come lo zolfo, il manganese, il cromo e altri elementi all'interno del materiale, si segregano verso il bordo del grano, possono causare infragilimento del bordo del grano. Questo infragilimento può verificarsi in aree locali, portando a potenziali cricche.

Inoltre, se le dimensioni delle inclusioni nei bulloni sono eccessivamente grandi, soprattutto in prossimità dello strato superficiale, possono accelerare l'innesco e la propagazione delle cricche da fatica nei bulloni.

La distribuzione a bande di MnS inclusioni nell'acciaio può anche aumentare la sua suscettibilità alle cricche indotte dall'idrogeno.

(2) Effetto della fornitura proprietà del materiale sulla frattura dei bulloni

In alcuni ambienti di servizio, non è sufficiente concentrarsi unicamente sulla forza e durezza dei materiali dei bulloni. È necessario prendere in considerazione in modo esaustivo fattori quali la plasticità, la tenacità all'impatto, la resistenza alla corrosione, la sensibilità all'intaglio e la differenza di prestazioni tra temperatura ambiente e temperatura di esercizio.

La non conformità delle prestazioni del materiale si riferisce a una situazione in cui il materiale fornito non soddisfa i requisiti di progettazione.

Dopo la rottura dei bulloni del riscaldatore di gas di un'unità di turbina a gas, si è scoperto, attraverso la composizione chimica e l'analisi metallografica, che i bulloni rotti non erano fatti di acciaio inossidabile di tipo 304 specificato nel progetto. Al contrario, erano stati fusi dopo diverse materiali in acciaio inox sono stati rifusi e la loro resistenza alla corrosione era inadeguata, con conseguente corrosione galvanica tra i bulloni e la piastra cieca a causa dei diversi potenziali degli elettrodi all'inizio.

Sebbene i bulloni rotti sulla flangia della valvola di regolazione della pressione intermedia di un generatore di turbine a vapore abbiano superato i controlli di resistenza meccanica e di tenacità all'urto a temperatura ambiente, entrambi non si sono qualificati nel test alla temperatura di esercizio di 540 ℃.

(3) Influenza dei difetti metallurgici dei materiali sulla frattura dei bulloni

La presenza di allentamento, bolle, inclusioni di scorie e cricche interne in materiali dei bulloni diminuisce significativamente la sollecitazione effettiva ammissibile dei materiali.

L'analisi macro e micro della superficie di frattura dei bulloni ad alta resistenza mostra che dopo l'inizio della frattura all'origine della cricca, il processo si espande rapidamente e in modo instabile fino alla rottura. Ciò si verifica perché il materiale contiene numerosi micro difetti, come microfratture e micropori, che riducono la tensione effettiva ammissibile e sono anche un prerequisito per una crescita rapida e instabile della cricca.

La formazione di queste microcricche è legata a un degassamento e a una scoria incompleti durante la fusione, nonché a un'eliminazione incompleta durante la successiva forgiatura.

I principali fattori che contribuiscono alla rottura dei bulloni durante l'uso includono la forza di serraggio preliminare, la forza di serraggio non uniforme, i metodi di serraggio impropri, i problemi di installazione e altri problemi correlati.

Su 92 eventi registrati, questi tre problemi sono stati responsabili di 69 incidenti, pari al 75,0% dei casi, come illustrato nella Tabella 8.

(1) Effetto della forza di pre-serraggio sulla frattura del bullone

La struttura di tenuta di una connessione a morsetto è inaccessibile a causa delle condizioni di alta temperatura e alta pressione.

Per stringere il bullone della pinza, l'operatore utilizza una chiave speciale lunga circa 1 metro fino a quando non è più possibile stringere ulteriormente. In questo modo, però, il precarico del bullone supera la sollecitazione consentita del bullone stesso.

Una volta che la pressione della conduttura aumenta, la sollecitazione del bullone aumenta ulteriormente, provocando infine la rottura del bullone in breve tempo.

Nel caso di un gruppo di bulloni di biella, se un bullone non ha un precarico sufficiente, si formerà un grande spazio tra il perno di biella e la bussola del cuscinetto.

In caso di funzionamento ad alta velocità dell'albero a gomiti, il bullone subisce grandi carichi d'urto e momenti flettenti alternati, con conseguente affaticamento e rottura. Il carico deve quindi essere trasferito a un altro bullone, che a sua volta si sovraccarica e si rompe.

(2) Forza di fissaggio non uniforme e metodo di fissaggio improprio

Durante la manutenzione del compressore, il personale di manutenzione non ha utilizzato una chiave dinamometrica per applicare la forza di pre-serraggio progettata ai bulloni. Al contrario, hanno utilizzato una chiave a testa piena e una mazza per applicare la forza, affidandosi esclusivamente alla loro esperienza per stimare la quantità corretta di pressione.

Di conseguenza, la forza di pre-serraggio applicata ai bulloni era incoerente. I bulloni situati in aree comode per il martellamento hanno ricevuto una maggiore forza di pre-serraggio, mentre quelli in aree meno accessibili hanno ricevuto una forza minore.

Dopo aver analizzato la distribuzione delle fratture dei bulloni della testa del cilindro del compressore, è emerso che la maggior parte dei bulloni situati nel punto di martellamento più conveniente si è rotta, il che è coerente con i risultati analitici.

(1) Gli obiettivi di qualità per il ciclo di vita dei prodotti meccanici si basano sul raggiungimento della qualità del ciclo di vita di tutte le loro parti, compresi i bulloni. Un approccio innovativo consiste nello stabilire il concetto di qualità del ciclo di vita a livello di parte e nell'identificare i fattori che influenzano la frattura dei bulloni.

(2) La qualità del ciclo di vita dei bulloni è influenzata da molteplici fasi e fattori. Stabilire una serie di fattori che influenzano la frattura dei bulloni può aiutare nella pianificazione generale e nella selezione di questi fattori, raggiungendo così gli obiettivi di qualità del ciclo di vita dei bulloni.

(3) È necessario migliorare continuamente l'insieme dei fattori che influenzano la frattura dei bulloni, nonché integrare e rivedere il materiale didattico e i documenti pertinenti per sostenere la pratica del concetto di qualità del ciclo di vita dei bulloni e dei prodotti meccanici.