Vi siete mai chiesti quale sia la scienza che sta dietro all'unione dei metalli senza fonderli? La brasatura è un processo affascinante che unisce i metalli utilizzando un materiale d'apporto riscaldato a una temperatura specifica. In questo articolo ci immergeremo nel mondo della brasatura, esplorandone le caratteristiche, i vantaggi e i vari tipi. Scoprite con noi i segreti di questa tecnica essenziale per la lavorazione dei metalli e scoprite come dà forma ai prodotti che utilizziamo ogni giorno.

La brasatura è un processo di giunzione ad alta temperatura in cui un metallo d'apporto viene riscaldato a una temperatura generalmente superiore a 450°C (842°F). Questa temperatura è accuratamente selezionata per essere superiore al punto di fusione del metallo d'apporto ma inferiore alla temperatura di fusione dei materiali di base da unire.

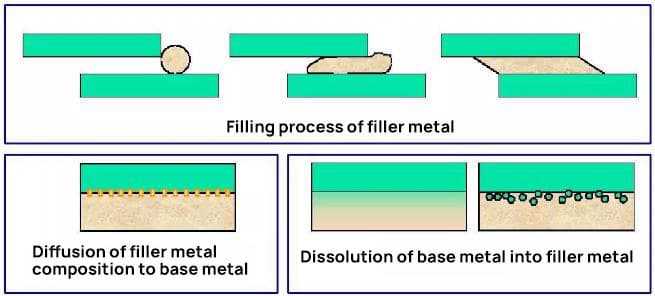

Durante il processo di brasatura, il metallo d'apporto fuso bagna la superficie dei metalli di base, facilitato dall'applicazione di un flusso adeguato o dall'atmosfera controllata. L'azione capillare attira quindi il metallo d'apporto liquido nello spazio ristretto del giunto. Quando il gruppo si raffredda, il metallo d'apporto si solidifica, creando un forte legame metallurgico tra i materiali di base.

Questa tecnica versatile consente di unire metalli simili o dissimili, producendo connessioni ad alta resistenza con un'eccellente conducibilità termica ed elettrica. La brasatura è ampiamente utilizzata in settori quali l'aerospaziale, l'automobilistico e l'HVAC per la sua capacità di creare giunti a tenuta stagna e di unire gruppi complessi con una distorsione minima.

(1) Il punto di fusione del metallo d'apporto è sostanzialmente inferiore a quello del metallo di base, in genere di almeno 50°C (90°F). Questo differenziale di temperatura garantisce che il metallo base rimanga allo stato solido durante il processo di brasatura, preservandone l'integrità strutturale e le proprietà meccaniche.

(2) La composizione del metallo d'apporto è nettamente diversa da quella del metallo di base. Questa variazione compositiva è studiata per ottenere specifiche proprietà metallurgiche, come una migliore bagnabilità, migliori caratteristiche di fluidità e compatibilità con il metallo di base per una resistenza ottimale del giunto.

(3) Il metallo d'apporto fuso viene aspirato e trattenuto nella fessura di giunzione tra i componenti in metallo di base attraverso una combinazione di azione bagnante e forza capillare. Questo fenomeno, noto come azione capillare o flusso capillare, è governato da fattori quali la tensione superficiale, la viscosità e la distanza tra le fessure, che in genere varia da 0,025 a 0,125 mm (da 0,001 a 0,005 pollici) per ottenere risultati ottimali.

(4) Il legame metallico si stabilisce attraverso la diffusione reciproca degli atomi all'interfaccia tra il metallo d'apporto liquido e il metallo di base solido. Questo processo di diffusione crea uno strato intermetallico, fondamentale per la formazione di un legame metallurgico forte e continuo. L'estensione e la natura di questa zona di diffusione influenzano in modo significativo le proprietà meccaniche e la resistenza alla corrosione del giunto.

Decomposizione del processo di brasatura

Vantaggi della brasatura:

Svantaggi della brasatura:

1) Classificazione in base al punto di fusione delle saldature

2) Classificazione in base alla temperatura di brasatura

3) Classificazione per fonte di calore

4) Classificazione per atmosfera

5) Classificazione per applicazione del metallo d'apporto

6) Classificazione in base alla struttura del giunto

Liquidus: La temperatura più bassa alla quale il metallo d'apporto per brasatura è completamente liquido.

Solidus: La temperatura più alta alla quale il metallo d'apporto per brasatura è completamente solido.

Bagnatura:

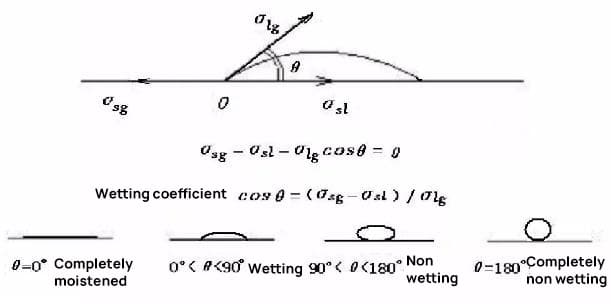

La bagnatura è la capacità di un liquido di mantenere il contatto con una superficie solida, risultante dalle interazioni intermolecolari quando i due vengono avvicinati. Si tratta di un fenomeno cruciale nella brasatura, che comprende:

Allo stato libero, un liquido tende a formare una forma sferica a causa della tensione superficiale. Quando un liquido entra in contatto con un solido:

Il grado di bagnatura è quantificato dall'angolo di contatto (θ) che si forma tra la fase liquida e quella solida alla loro interfaccia. Per una brasatura efficace, l'angolo di bagnatura del metallo d'apporto dovrebbe essere tipicamente inferiore a 20°.

Azione capillare:

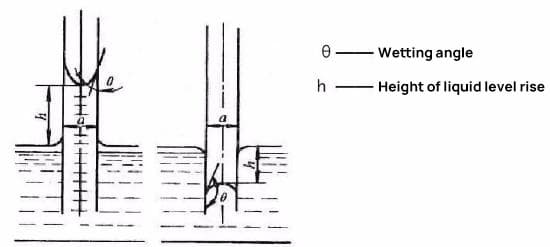

Si presume che quando due piastre metalliche parallele tra loro vengono inserite verticalmente in una quantità infinita di saldatura liquida, le piastre sono infinite e la quantità di saldatura è illimitata.

A seconda delle proprietà di bagnatura della saldatura sulle piastre metalliche, l'effetto capillare determinerà la situazione illustrata nella Figura (a) o quella illustrata nella Figura (b). Se la saldatura riesce a bagnare le piastre metalliche, si verifica il risultato illustrato nella Figura (a); in caso contrario, si verifica il risultato illustrato nella Figura (b).

Saldature morbide a base di Sn e Pb:

Queste saldature presentano eccellenti capacità di bagnatura e spalmatura sul rame e su vari altri metalli, il che le rende la scelta predominante nell'industria elettronica. Le saldature a base di Sn, in particolare, stanno guadagnando importanza a causa delle preoccupazioni ambientali e dei requisiti normativi.

Saldatura a base di Cd:

Composte principalmente da leghe di cadmio e argento, queste saldature offrono una resistenza superiore al calore e alla corrosione. Tuttavia, il loro uso è sempre più limitato a causa della tossicità del cadmio, che ha portato allo sviluppo di alternative più sicure.

Saldatura a base di Zn:

Le saldature a base di zinco rappresentano un'opzione economica con buone proprietà meccaniche e resistenza alla corrosione. Sono particolarmente utili nelle applicazioni che richiedono punti di fusione più elevati rispetto alle tradizionali saldature Sn-Pb.

Saldatura morbida a base di Au:

Le saldature a base di oro offrono un'eccezionale resistenza alla corrosione e sono spesso utilizzate in applicazioni elettroniche e aerospaziali ad alta affidabilità. Il loro costo elevato limita l'uso diffuso a settori specializzati.

Altre saldature morbide a basso punto di fusione:

Saldatura senza piombo:

In risposta alle preoccupazioni per l'ambiente e la salute, sono state sviluppate saldature senza piombo, oggi ampiamente adottate nell'industria elettronica. Le formulazioni più comuni senza piombo includono le leghe SAC (stagno-argento-rame), che offrono un equilibrio tra prestazioni, affidabilità ed economicità. Queste saldature richiedono in genere temperature di lavorazione leggermente più elevate e possono presentare caratteristiche di bagnatura diverse rispetto alle tradizionali saldature Pb-Sn.

I metalli d'apporto per la brasatura svolgono un ruolo cruciale nella giunzione di componenti ad alta resistenza e affidabilità. La loro scelta è fondamentale per ottenere prestazioni di giunzione ottimali in diverse applicazioni industriali.

Le principali categorie di metalli d'apporto per la brasatura comprendono:

Metalli d'apporto a base di alluminio:

Specificamente progettati per la brasatura dell'alluminio e delle sue leghe. Offrono eccellenti caratteristiche di bagnabilità e fluidità, garantendo legami forti e mantenendo la resistenza alla corrosione del materiale di base. Sono comunemente utilizzati nei settori aerospaziale, automobilistico e HVAC.

Metalli d'apporto per brasatura a base di argento:

Conosciute per la loro eccezionale versatilità e le loro prestazioni in un'ampia gamma di metalli. Queste leghe offrono bassi punti di fusione, eccellenti proprietà di scorrimento ed elevata resistenza dei giunti. Sono ampiamente utilizzate nelle applicazioni elettriche, mediche e aerospaziali grazie alla loro superiore conduttività e resistenza alla corrosione.

Metalli d'apporto a base di rame:

Metalli d'apporto a base di nichel:

Anche se non menzionati nel testo originale, sono importanti per le applicazioni ad alta temperatura. Offrono un'eccellente forza e resistenza alla corrosione a temperature elevate, rendendoli adatti all'industria aerospaziale, nucleare e chimica.

Metalli d'apporto a base di metalli preziosi (compresi oro e palladio):

Questi metalli d'apporto specializzati offrono proprietà uniche, come l'elevata resistenza alla corrosione, la biocompatibilità e le prestazioni in ambienti estremi. Sono utilizzati in applicazioni critiche nei settori medico, aerospaziale ed elettronico.

Vedi anche:

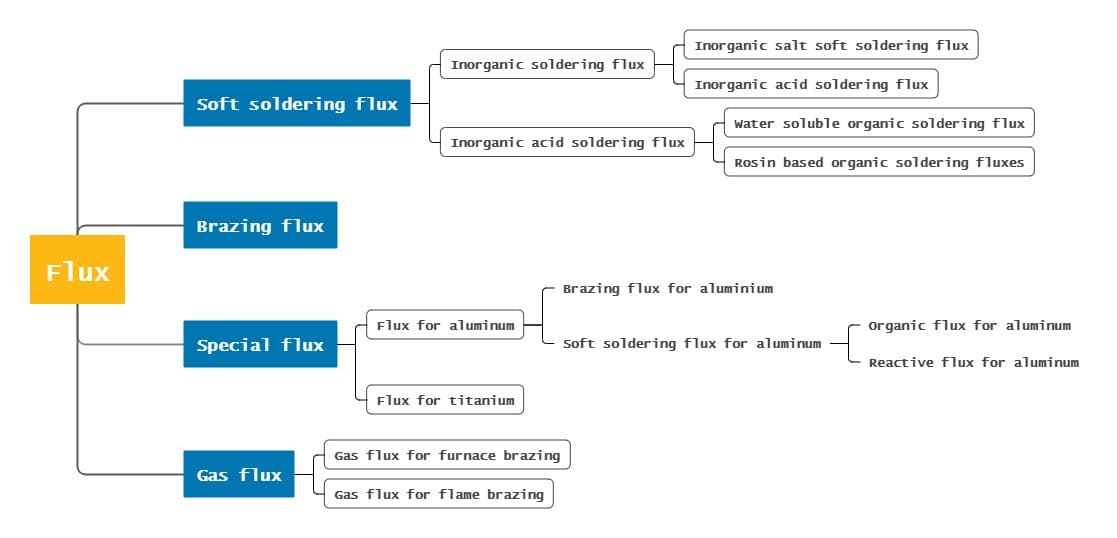

Funzione e requisiti prestazionali del flusso di brasatura:

1) Eliminare le pellicole di ossido sulle superfici metalliche, creando le condizioni ottimali per la bagnatura e la diffusione del metallo d'apporto.

2) Formare una barriera liquida protettiva sulle superfici del metallo di base e del metallo d'apporto durante il processo di brasatura.

3) agire come agente interfacciale per migliorare le caratteristiche di bagnatura e promuovere la diffusione del metallo d'apporto.

Necessità di rimuovere la pellicola di ossido durante la brasatura

La presenza di pellicole di ossido sulle superfici metalliche ostacola in modo significativo il comportamento di bagnatura e diffusione dei metalli d'apporto per la brasatura, rendendo necessaria la loro rimozione per il successo della formazione del giunto. Le sfide associate alla rimozione dei film di ossido sono direttamente proporzionali a:

La rimozione efficace della pellicola di ossido può essere ottenuta con diverse tecniche:

Il flusso di brasatura svolge molteplici funzioni critiche oltre alla rimozione dell'ossido:

Tabella 1 Tasso di formazione della pellicola di ossido in aria secca

| Metallo | 1 minuto | 1 ora | 1 giorno |

| Acciaio inox | 10 | 10 | 10 |

| Ferro | 20 | 24 | 33 |

| Alluminio | 20 | 80 | 100 |

| Rame | 33 | 50 | 50 |

Nelle operazioni di brasatura, il gas neutro principale utilizzato è l'argon, con l'azoto come alternativa in applicazioni specifiche.

L'argon, un gas nobile inerte, funge principalmente da atmosfera protettiva per il pezzo in lavorazione. Pur proteggendo efficacemente l'area di brasatura dai contaminanti atmosferici, non è in grado di rimuovere direttamente le pellicole di ossido dalle superfici metalliche.

La rimozione di alcune pellicole di ossido durante la brasatura avviene attraverso una combinazione di meccanismi:

Come illustrato nelle tabelle dei dati metallurgici, le temperature di decomposizione della maggior parte degli ossidi metallici superano notevolmente i punti di fusione e di ebollizione dei rispettivi metalli di base. Questa relazione termica porta alla conclusione che la decomposizione degli ossidi non può essere ottenuta solo attraverso il processo di riscaldamento inerente alle operazioni di brasatura.

Per gestire efficacemente i film di ossido durante la brasatura, spesso si ricorre a strategie aggiuntive:

| Ossido | Temperatura di decomposizione (℃) | Ossido | Temperatura di decomposizione (℃) |

| Au2O | 250 | PbO | 2348 |

| Ag2O | 300 | NiO | 2751 |

| Pt2O | 300 | FeO | 3000 |

| CdO | 900 | MnO | 3500 |

| Cu2O | 1835 | ZnO | 3817 |

1. Saldatura a ferro da stiro

Caratteristiche: bassa temperatura

Ambito di applicazione:

1. È applicabile alla saldatura (utilizzando piombo di stagno o metallo d'apporto a base di piombo) con una temperatura di saldatura inferiore a 300C;

2. Il flusso di saldatura è necessario per la brasatura di parti sottili e piccole.

2. Brasatura a cannello, saldatura a cannello

Caratteristiche: semplice, flessibile e ampiamente utilizzato

Ambito di applicazione: in genere, per riscaldare il pezzo in lavorazione si utilizza una fiamma neutra o una fiamma a leggera carbonizzazione/una torcia a gas generica o una torcia speciale per brasatura (la torcia può essere utilizzata anche per la saldatura dolce):

1. È applicabile alla brasatura di alcune saldature che sono limitate dalla forma, dalle dimensioni e dall'equipaggiamento delle saldature e non possono essere brasate con altri metodi.

2. È possibile utilizzare la brasatura a fiamma automatica

3. Acciaio saldabile, acciaio inox, leghe dure, ghisa, rame, argento, alluminio, ecc. e le loro leghe

4. I metalli d'apporto più comuni includono zinco rame, fosforo rame, base argento, base alluminio e zinco alluminio.

3. Brasatura ad immersione, saldatura ad immersione

(Bagno di sale e bagno di metallo, adatto alla produzione di massa)

4. Saldatura a flusso, saldatura a onda, saldatura a spruzzo

(Una varietà di brasatura a bagno di metallo, utilizzata principalmente per la brasatura di circuiti stampati)

5. Brasatura a resistenza

Riscaldamento estremamente rapido ed elevata produttività.

6. Brasatura a induzione

Riscaldamento rapido, minore ossidazione e piccole brasature.

Il processo di produzione della brasatura comprende diverse fasi, tra cui la preparazione della superficie del pezzo prima della brasatura, l'assemblaggio, il posizionamento del metallo d'apporto, la brasatura, il trattamento post-brasatura e altri processi correlati.

1. Design del giunto brasato

Quando si progetta un giunto brasato, la considerazione principale deve essere la sua resistenza, seguita da considerazioni di processo come la garanzia di accuratezza dimensionale dell'assemblaggio, il corretto assemblaggio e posizionamento delle parti, il posizionamento della saldatura e il gioco del giunto brasato.

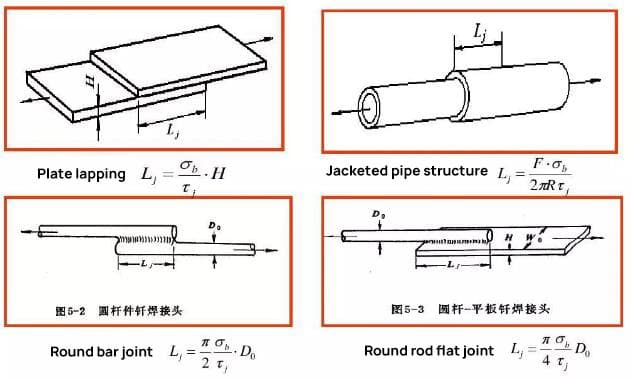

La giunzione a sovrapposizione è comunemente utilizzata per i giunti di brasatura.

Nella produzione pratica, per i giunti di brasatura realizzati con metalli d'apporto ad alta resistenza a base di argento, rame o nichel, la lunghezza del giro è in genere 2-3 volte lo spessore del pezzo più sottile.

Per le giunzioni saldate con saldature morbide come il piombo-stagno, la lunghezza del giro può essere 4-5 volte lo spessore del pezzo più sottile, ma non deve superare i 15 mm.

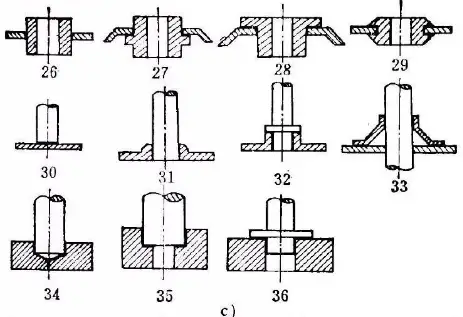

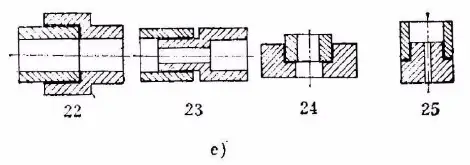

Tipi di giunti brasati

a) Forma di giunzione della brasatura a piastra

b) Giunzione a forma di T e brasatura a smusso

c) Forma di giunzione tra tubo o barra e piastra

d) Forma di giunzione della brasatura a contatto con il filo

e) Forma di giunzione della brasatura dei tubi

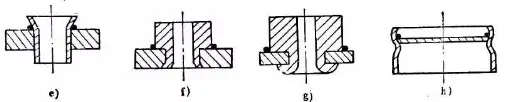

Metodo di posizionamento di un giunto brasato

a) Posizionamento per gravità b) Tenuta stagna c) Zigrinatura d) Flangiatura

e) svasatura f) filatura g) Forgiatura a stampo h) Necking

i) Sottotaglio j) Scanalatura e piegatura k) Serraggio l) Perno di posizionamento

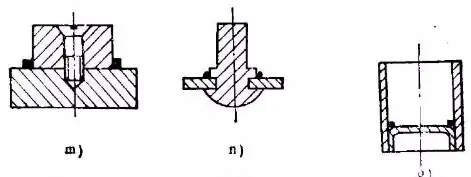

m) Vite n) Rivettatura o) Saldatura a punti

2. Preparazione della superficie della saldatura

Prima del processo di brasatura, è fondamentale rimuovere accuratamente ossido, grasso, sporco e vernice dalla superficie del pezzo.

In alcuni casi, può essere necessario pre-rivestire le parti con uno strato metallico specifico prima della brasatura.

(1) Rimuovere la macchia d'olio

Le macchie di olio possono essere rimosse con solventi organici.

I solventi organici più comuni includono alcool, tetracloruro di carbonio, benzina, tricloroetilene, dicloroetano e tricloroetano.

(2) Rimozione dell'ossido

Prima della brasatura, i film di ossido sulla superficie del pezzo possono essere trattati con metodi meccanici, metodi di incisione chimica e metodi di incisione elettrochimica.

3. Montaggio e fissaggio

I metalli d'apporto sono utilizzati in vari metodi di brasatura, ad eccezione della brasatura a fiamma e della brasatura con il saldatore, la maggior parte dei quali viene pre-posizionata sul giunto. La gravità e la capillarità dell'intercapedine devono essere sfruttate il più possibile per incoraggiare il metallo d'apporto a riempire l'intercapedine una volta posizionato.

Il metallo d'apporto in pasta deve essere applicato direttamente al giunto brasato, mentre la saldatura in polvere può essere miscelata con un adesivo prima di essere applicata al giunto.

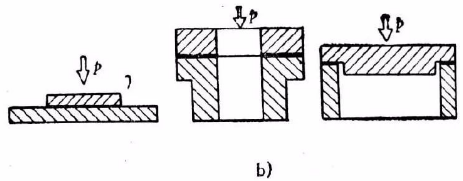

4. Metodo di posizionamento del metallo d'apporto

a) Posizionamento della saldatura anulare

b) Posizionamento della lamina di saldatura

P - pressione applicata