Immaginate di trasformare i materiali più duri con precisione ed efficienza: questa è la promessa della brasatura e della saldatura per diffusione nella produzione di utensili diamantati. In questo articolo scoprirete come queste tecniche avanzate creano utensili diamantati più resistenti e duraturi legandoli ai metalli ad alte temperature. Scoprirete la scienza alla base di questi metodi e le loro applicazioni pratiche in settori che vanno dal taglio della pietra all'aerospaziale. Alla fine, capirete perché questi processi cambiano le carte in tavola nel mondo della produzione.

Prefazione

Il diamante è noto per la sua elevata durezza, la forte resistenza all'usura, l'alta conducibilità termica e il basso coefficiente di espansione termica, che lo rendono il materiale ottimale per gli utensili da taglio e da rettifica.

Gli utensili diamantati sono ampiamente utilizzati per il taglio e la rettifica di materiali duri e fragili, tra cui lame per sega, punte da trapano, utensili di finitura e filiere. Sono comunemente utilizzati in settori quali il taglio della pietra, la lavorazione dei 3C, l'esplorazione geologica, la produzione di automobili e l'industria della difesa.

Lettura correlata: Nozioni di base sugli utensili da taglio

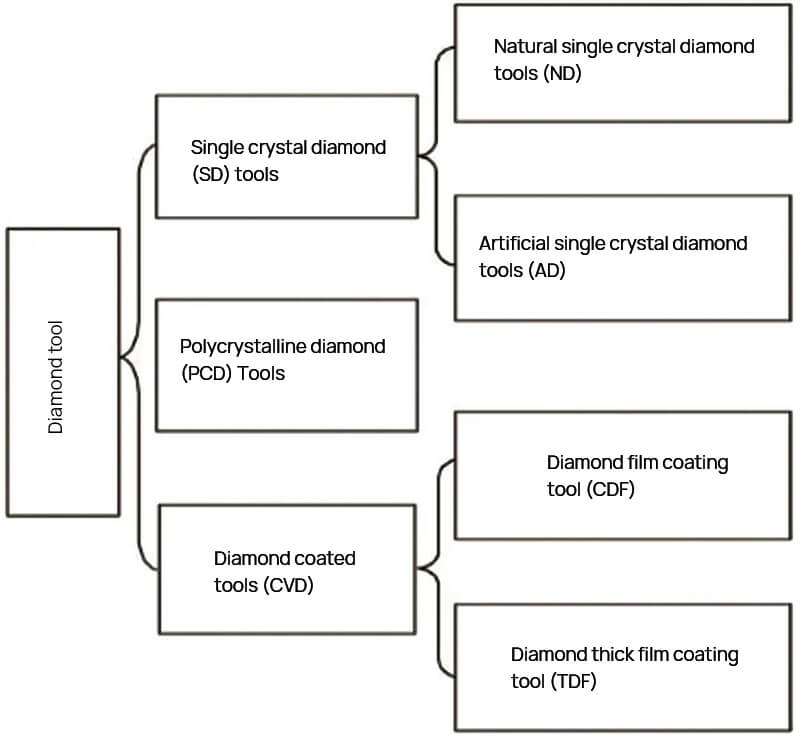

Attualmente, gli utensili in diamante più comunemente utilizzati sono gli utensili in diamante monocristallino (SD), gli utensili in diamante policristallino (PCD) e gli utensili in diamante strumenti rivestiti (CVD).

Gli utensili in diamante monocristallino possono essere realizzati con diamanti naturali e artificiali. Gli utensili in diamante policristallino, invece, sono tipicamente realizzati con diamanti sintetici.

Gli utensili con rivestimento diamantato si dividono in due categorie in base allo spessore del rivestimento diamantato: utensili con film diamantato spesso (con uno spessore del film diamantato superiore a 300 µm) e utensili con film diamantato (con uno spessore del film diamantato inferiore a 20 µm).

La Figura 1 illustra la classificazione degli utensili diamantati e la Figura 2 mostra alcuni utensili diamantati comuni.

Il processo di conversione dei diamanti in utensili diamantati con proprietà specifiche è una tecnologia cruciale. Questo articolo riassume gli attuali metodi di preparazione degli utensili in diamante e fornisce una panoramica dei progressi della ricerca sulla brasatura e sulla saldatura per diffusione degli utensili in diamante a livello nazionale e internazionale. Inoltre, esamina le prospettive future per gli utensili in diamante. tecnologia di saldatura.

Fig.1 Classificazione degli utensili diamantati

Fig.2 Utensili diamantati comunemente utilizzati

Un singolo diamante non è un utensile adatto da solo e deve essere unito a materiali di elevata tenacità. La produzione di utensili diamantati utilizza in genere metodi come la sinterizzazione, la galvanoplastica, la brasatura e la saldatura per diffusione.

Il processo di sinterizzazione prevede la miscelazione di polvere di matrice e diamanti in un rapporto specifico e la successiva sinterizzazione a pressione della miscela in un forno di sinterizzazione per produrre utensili diamantati.

Pressa a caldo La sinterizzazione è una tecnica comunemente utilizzata per produrre utensili diamantati multistrato come teste di taglio diamantate, mole e seghe a filo.

La matrice diamantata creata attraverso la sinterizzazione ha una bassa forza di legame con i diamanti e più particelle di diamante sono incorporate nella matrice. Questo metodo è spesso utilizzato per il taglio e la rettifica di materiali duri e fragili.

Gli utensili diamantati galvanici sono realizzati utilizzando il processo di galvanizzazione per fissare le particelle di diamante al rivestimento metallico depositato sul substrato. Tuttavia, il metallo placcato utilizzato in questi utensili ha una debole presa sui diamanti, con conseguente bassa altezza esposta e tendenza alla caduta dei grani abrasivi del diamante sotto forti carichi di rettifica.

Gli utensili diamantati brasati, invece, sono creati collegando i diamanti e una matrice mediante brasatura. Il legame tra il diamante e la matrice è forte e duraturo e rende meno probabile la caduta dei diamanti durante l'uso.

Inoltre, gli utensili diamantati brasati presentano diversi vantaggi, tra cui un'ampia altezza esposta delle particelle abrasive (con un massimo teorico di oltre 70% dell'altezza delle particelle abrasive), un ampio spazio per i trucioli e un'efficace dissipazione del calore. Questi utensili sono in grado di gestire carichi pesanti e possono essere utilizzati per una rettifica efficiente e ad alta velocità.

Il metodo di brasatura per la creazione di utensili diamantati è stato brevettato già nel 1975 e da allora ha raccolto l'attenzione dei ricercatori sia a livello nazionale che internazionale. È considerata una tecnologia promettente per migliorare la connessione tra i diamanti sintetici.

La saldatura per diffusione, invece, è un metodo di connessione allo stato solido che prevede la diffusione di atomi sulla superficie dell'area di contatto ad alta temperatura e pressione, con conseguente combinazione di atomi e connessione sicura.

La saldatura per diffusione sotto vuoto avviene tipicamente a una temperatura da 0,6 a 0,8 volte la temperatura di fusione (Tm) del metallo base da saldare. Questo metodo è adatto per materiali di saldatura con una grande differenza nei coefficienti di espansione termica, come le lastre in carburo cementato e in composito di PDC alle matrici dei perni di taglio.

La Tabella 1 riassume i vantaggi e gli svantaggi dei vari metodi di preparazione.

Tabella 1 Confronto tra diversi metodi di preparazione

| Metodo di preparazione | Vantaggio | Svantaggio |

| Sinterizzazione con metallurgia delle polveri | Il metodo di preparazione è maturo; Funzionamento semplice del processo; Basso costo di produzione; La maggior parte sono utensili diamantati multistrato. | Le particelle di diamante sono distribuite in modo irregolare e l'altezza esposta non è uniforme; La matrice metallica è avvolta meccanicamente dal diamante, quindi la forza di tenuta è debole e le particelle di diamante si staccano facilmente e prematuramente. |

| Galvanotecnica | L'altezza esposta delle particelle del braccio è relativamente costante. | La profondità delle particelle incorporate nella matrice è fino a 2/3 e la vita utile dell'utensile è breve. |

| Metodo di brasatura | Forte adesione tra diamante e matrice; L'altezza esposta delle particelle raggiunge i 2/3 e la durata è lunga; La distribuzione delle particelle nella matrice è controllabile. | Le prestazioni di brasatura del diamante sono scarse; Elevati requisiti tecnici per il funzionamento del processo; Il diamante è facilmente grafitizzabile. |

| Saldatura per diffusione | La parte inferiore temperatura di saldatura è adatto a materiali con grandi differenze nel coefficiente di espansione termica. | Il costo delle apparecchiature è elevato e il campo di applicazione è limitato. |

Attualmente, per gli utensili diamantati sono disponibili diversi metodi di brasatura, tra cui la brasatura sotto vuoto, la brasatura in forno, la brasatura in bagno di sale e la brasatura alla fiamma, brasatura laser, brasatura a resistenza, brasatura a induzione ad alta frequenza e sottovuoto e altro ancora.

La forza di adesione dell'utensile diamantato è fondamentale per determinarne le prestazioni e la durata.

Per evitare l'ossidazione delle saldature, gli utensili diamantati sono in genere brasati sotto vuoto spinto o in un ambiente con gas inerte.

Ciò richiede un forno specializzato in grado di mantenere un ambiente di saldatura sotto vuoto o schermato da gas.

La brasatura in forno utilizza tipicamente il riscaldamento a resistenza per una distribuzione uniforme del calore, consentendo la brasatura di utensili diamantati con strutture complesse o di grandi dimensioni.

Gli utensili diamantati monostrato brasati sotto vuoto sono utilizzati principalmente per la produzione di utensili di ravvivatura, mole, utensili in pietra e utensili in vetro.

Sia la brasatura sotto vuoto che quella in forno sono adatte alla produzione di massa.

Il gas di decomposizione ammoniaca è comunemente utilizzato nella brasatura in forno ad atmosfera continua come agente riducente. Questo metodo è noto per la sua lenta velocità di riscaldamento, che determina una distribuzione uniforme della temperatura. Il giunto brasato prodotto è esteticamente gradevole, di qualità affidabile e con una superficie del pezzo brillante. Inoltre, questo metodo ha un'elevata efficienza produttiva e un basso costo di saldatura.

Viene comunemente applicato nella produzione di piccole lame per sega e di utensili diamantati di forma speciale.

La brasatura a bagno di sale, invece, ha una bassa temperatura e una velocità di riscaldamento rapida e uniforme, che porta a un basso grado di grafitizzazione dei diamanti, rendendola adatta alla produzione di massa.

Tuttavia, il processo di brasatura a bagno di sale è macchinoso e comporta la presenza di flusso residuo sul pezzo dopo la saldatura. Inoltre, il processo genera una grande quantità di acque reflue durante la pulizia, causando inquinamento ambientale. Le attrezzature per la brasatura a bagno di sale sono anche costose e il ciclo di produzione è lungo. Questo metodo di brasatura degli utensili diamantati non è in linea con il concetto di produzione verde.

La brasatura a fiamma, uno dei primi metodi sviluppati, richiede attrezzature semplici e leggere e ha un basso costo di processo con un'ampia gamma di fonti di gas. Tuttavia, la sua temperatura di riscaldamento è difficile da controllare, il che ha portato alla sua graduale eliminazione dal mercato tradizionale.

Durante la brasatura laser, il riscaldamento locale da parte del laser è rapido e il tempo di esposizione dei diamanti alle alte temperature è breve, con conseguente basso grado di grafitizzazione. Questo metodo presenta diversi vantaggi, tra cui un'elevata efficienza di riscaldamento, un facile controllo della temperatura, una zona termicamente colpita ridotta, la capacità di lavorare superfici complesse, una disposizione ordinata delle particelle di diamante, un elevato grado di automazione e un ambiente di lavoro favorevole.

Inoltre, la brasatura laser consente di evitare gli effetti di prossimità e di pelle della brasatura a induzione ad alta frequenza quando si saldano pezzi grandi e complessi. Tuttavia, il breve tempo di riscaldamento può non consentire la formazione di uno strato di reazione o di diffusione continuo tra le particelle abrasive di diamante e il metallo d'apporto, o tra il metallo d'apporto e la matrice, il che riduce la forza di tenuta del metallo d'apporto sulle particelle di diamante.

La brasatura a resistenza viene spesso utilizzata per brasare le barre di levigatura e produce una buona qualità della saldatura. Tuttavia, a causa della temperatura relativamente elevata della testa della fresa durante la fase di processo di saldaturache influisce sulla durata di vita dei diamanti, questo metodo non è molto utilizzato da molte imprese.

D'altra parte, la brasatura a induzione ad alta frequenza è nota per la sua velocità di riscaldamento, l'elevata efficienza di brasatura, il basso costo di produzione, la semplicità di funzionamento, la bassa intensità di manodopera e la capacità di brasare vari tipi di materiali. forme complesse e pezzi a più denti. In combinazione con l'alimentazione automatica, la protezione dell'atmosfera o la brasatura a induzione sotto vuoto, il giunto ha un buon aspetto e una buona qualità di brasatura.

In conclusione, la brasatura a induzione è un metodo di brasatura promettente per gli utensili diamantati.

Il forno di brasatura sottovuoto è l'apparecchiatura più utilizzata nella produzione di utensili diamantati. Consente la produzione in lotti e fornisce un processo operativo stabile e ripetibile.

Tuttavia, il forno sottovuoto tradizionale ha uno spazio limitato nella cavità e la maggior parte dei modelli domestici dispone di una sola camera, il che li rende adatti solo a produzioni su piccola scala.

Grazie ai progressi tecnologici, sono stati sviluppati forni a vuoto multifunzionali, come i forni per la brasatura a vuoto in continuo, i forni per la brasatura a induzione a vuoto e i forni per la brasatura a vuoto a parete calda.

Prendendo come rappresentante il forno a tunnel continuo con nastro a maglie, questo tipo di attrezzatura completa è ampiamente utilizzata in ricottura e i processi di trattamento termico lucido. Il forno è composto da aree di alimentazione, riscaldamento, raffreddamento e scarico. Durante il processo di brasatura, il pezzo è protetto da un'atmosfera di decomposizione di ammoniaca.

Questa apparecchiatura offre diversi vantaggi, tra cui il riscaldamento continuo, la possibilità di regolare il tempo di riscaldamento del pezzo, l'elevata efficienza produttiva, la facilità di produzione in serie, la riduzione dell'intensità di lavoro degli operatori e l'automazione.

L'impianto di brasatura continua in atmosfera completamente controllata integra diverse tecnologie professionali, come quelle dell'industria chimica, dei macchinari, del controllo e della brasatura in forno elettrico, fornendo un supporto tecnico per la produzione automatica, continua, ad alta efficienza, di alta qualità e a basso costo di brasatura in grandi quantità.

La brasatura laser è una tecnologia di brasatura che utilizza un laser come fonte di calore e il laser è il suo componente principale.

In base al tipo di materiali di lavoro, i laser possono essere classificati in diversi tipi, tra cui laser a gas (come i laser a gas CO2), laser a liquido, laser a semiconduttore, laser a stato solido (come i laser Nd: YAG), laser a fibra, laser a elettroni liberi, ecc.

Tra questi, i laser a fibra hanno conosciuto un rapido sviluppo e sono ampiamente utilizzati in vari campi, come le comunicazioni, il rilevamento, la lavorazione dei materiali al laser e altro ancora.

La ricerca futura sui laser a fibra si concentrerà sul miglioramento dell'efficienza di conversione, della qualità, della stabilità e della compattezza.

Le aree di ricerca sui laser in fibra comprenderanno i laser in fibra ad accoppiamento di modalità a impulsi ultracorti con cicli di lavoro ridotti, i laser ad alta potenza e i laser in fibra ad alta velocità. femtosecondo laser a fibra a impulsi, laser a fibra con uscita a banda larga e laser a fibra sintonizzabile.

Il raggio laser utilizzato per la saldatura si è evoluto da una forma d'onda a impulsi a una forma d'onda continua.

Inizialmente per la saldatura si utilizzavano laser a stato solido con uscite a impulsi, ma negli ultimi anni si sono diffusi i laser a gas CO2 continui ad alta potenza e i laser Nd: YAG solidi. calore di saldatura fonti.

Il diamante ha una minore capacità di assorbimento dei raggi laser rispetto alle leghe di metallo d'apporto, pertanto per la brasatura di utensili in diamante è necessario scegliere laser ad alta densità energetica.

Quando si utilizza un laser pulsato come calore di saldatura fonte, i parametri di processo sono più complessi.

Attualmente, la ricerca sulla brasatura laser del diamante utilizza principalmente laser continui a CO2, ma la ricerca in questo settore è limitata.

Il componente principale delle apparecchiature di brasatura a induzione ad alta frequenza è un alimentatore per il riscaldamento a induzione.

I moderni alimentatori per riscaldamento a induzione si stanno evolvendo verso una maggiore potenza, una maggiore frequenza e una maggiore intelligenza.

In futuro, l'obiettivo è quello di sviluppare un sistema di alimentazione per il riscaldamento a induzione miniaturizzato, adatto al funzionamento sul campo, altamente efficiente e a risparmio energetico.

A causa dell'aumento del costo della manodopera nella produzione di utensili diamantati e della necessità di migliorare la stabilità della qualità di brasatura degli utensili diamantati, la brasatura automatica a induzione è diventata il metodo principale per la saldatura degli utensili diamantati.

La brasatura automatica a induzione di utensili diamantati consente la divisione automatica dei denti, l'identificazione e la selezione automatica delle teste di taglio e la consegna automatica dei tamponi di saldatura.

Questo metodo offre un'elevata precisione di saldatura, giunti di brasatura resistenti e una lunga durata. Un solo operatore può gestire più macchine, riducendo notevolmente i costi di manodopera.

Il principio della brasatura degli utensili diamantati consiste nell'utilizzare elementi con un'elevata affinità per il carbonio (come ad es. titaniocromo, zirconio, ecc.) per produrre carburi attraverso una reazione chimica durante la brasatura, al fine di ottenere un legame metallurgico tra il diamante, il metallo d'apporto e la matrice.

Nella brasatura di utensili diamantati, la tecnologia e i materiali di brasatura sono di estrema importanza.

La brasatura del diamante è impegnativa perché è difficile che i comuni metalli d'apporto aderiscano alla superficie del diamante.

Attualmente, attivo brasatura dei metalli o la metallizzazione della superficie del diamante sono i metodi principali utilizzati per migliorare le prestazioni di brasatura tra il diamante e il metallo.

Il metodo di brasatura a metallo attivo unisce i diamanti incorporando nel metallo d'apporto elementi attivi come titanio, zirconio, cromo e vanadio. Questi elementi, noti per la formazione di forti carburi, reagiscono chimicamente con il metallo d'apporto per formare carburi e un legame metallurgico tra il diamante e il metallo d'apporto. Il diamante viene quindi fissato al substrato metallico attraverso il metallo d'apporto brasato.

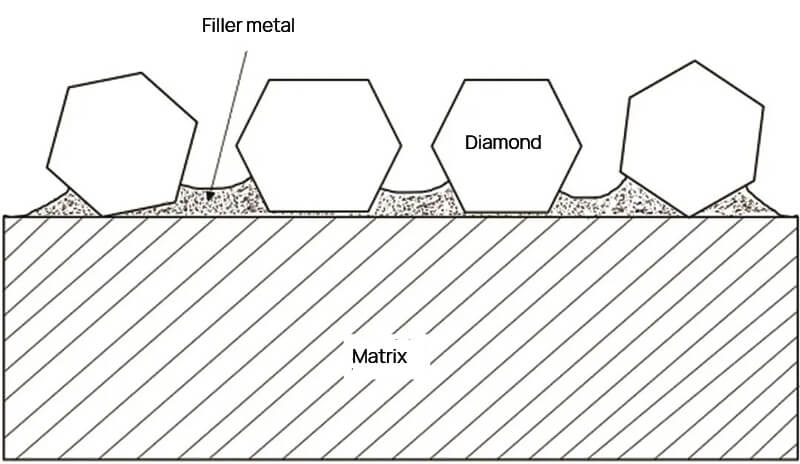

Fare riferimento alla Figura 3 per il disegno del giunto a diamante brasato con questo metodo.

Fig.3 Giunto diamantato brasato all'interfaccia

Le leghe contenenti Ti, come Ag Cu Ti e Cu Sn Ti, sono comunemente utilizzate come saldature attive. Le leghe Ag Cu Cr e Ni Cr contenenti Cr sono invece brasate con gas inerte o sotto vuoto.

Grazie alla loro affinità chimica relativamente elevata, Ti, Cr e C svolgono un ruolo importante nella formazione di carburi, come TiC e Cr-C, all'interfaccia. Questo è ciò che alla fine porta alla connessione metallurgica tra il diamante, il metallo d'apporto e la matrice.

Il trattamento di attivazione metallica della superficie del diamante conferisce proprietà simili a quelle del metallo, facilitando il legame del diamante con le cariche metalliche.

Il processo di metallizzazione superficiale può essere realizzato con diversi metodi, tra cui la placcatura chimica e l'elettroplaccatura, l'evaporazione sotto vuoto, lo sputtering al plasma, lo sputtering magnetronico, la deposizione di vapore chimico, la deposizione di vapore fisico e il rivestimento meccanico.

La placcatura chimica e la galvanoplastica, così come l'evaporazione sotto vuoto, sono i metodi più comunemente utilizzati.

In genere, per la metallizzazione vengono scelti metalli altamente attivi come Ti, Cr, W e Mo.

Il rivestimento metallico aumenta il legame metallurgico tra il diamante e la matrice, migliorando così la ritenzione delle particelle di diamante nella matrice dell'utensile.

La resistenza di un giunto o di un'interfaccia brasata è determinata principalmente da due elementi: il materiale di brasatura e il processo di brasatura.

Le comuni saldature metalliche hanno difficoltà a bagnarsi e a diffondersi sulle superfici diamantate e l'angolo di bagnatura del nichel sulle superfici diamantate è limitato alle alte temperature.

Il rame non bagna le superfici diamantate ad alte temperature, ma la sua bagnabilità sulle superfici diamantate è notevolmente migliorata quando al rame viene aggiunto il titanio.

Attualmente, i metalli d'apporto per la brasatura utilizzati per il diamante brasatura degli utensili possono essere ampiamente suddivisi in due categorie: metalli d'apporto per brasatura in lega ad alto punto di fusione a base di Ni (come Ni-Cr) e metalli d'apporto per brasatura in lega a basso punto di fusione a base di Ag e Cu (come Cu-Sn-Ti, Ag-Cu-Ti e Ag-Cu-Cr).

Lo strato di metallo d'apporto a base di nichel utilizzato per la brasatura ha un'elevata durezza, un'eccellente resistenza alla corrosione, un'ottima resistenza all'usura e prestazioni superiori alle alte temperature, che lo rendono ampiamente utilizzato nell'industria aerospaziale.

Fin dalla sua nascita, sono stati condotti numerosi studi sulle saldature a base di nichel, sia in termini di proprietà di base che di applicazioni, con grande attenzione allo sviluppo commerciale.

Uno dei metalli d'apporto più comunemente utilizzati per la brasatura degli utensili diamantati è la lega Ni-Cr.

Combinando i vantaggi degli utensili diamantati e dei metalli d'apporto a base di nichel, la brasatura con questi materiali consente di ottenere utensili ideali per il taglio, la rettifica e la lavorazione ad alta resistenza. perforazione.

Nel 1975, J.T. Lowder e colleghi hanno avviato una ricerca sulla brasatura di utensili diamantati utilizzando metalli d'apporto in lega Ni-Cr.

Successivamente, Wiand e altri hanno studiato l'impatto di diverse polveri metalliche (come Ni, Cr, B, Si, Fe, Mo, ecc.) e dei parametri di brasatura (temperatura, tempo di mantenimento, ecc.) sulla resistenza dei diamanti rivestiti sotto vuoto.

Un gruppo di ricercatori svizzeri guidati da K. Chatopadhyay ha dapprima spruzzato una fiamma di lega Ni-Cr su un substrato di acciaio, quindi ha utilizzato la brasatura a induzione per collegare il diamante e il substrato di acciaio sotto protezione di argon. Hanno studiato la relazione tra la quantità di metallo d'apporto e la bagnabilità e la resistenza.

In Cina, Lin Zengdong e i suoi colleghi hanno utilizzato metalli d'apporto Ni-Cr-P per brasare utensili in diamante e hanno descritto il processo di brasatura.

I risultati indicano che la temperatura di brasatura deve essere superiore di 50-100°C rispetto alla temperatura di fusione della lega saldante, il tempo di mantenimento deve essere breve e l'altezza del diamante esposto è inversamente proporzionale alla quantità di saldatura utilizzata.

Xiao Bing, Feng Bojiang e altri studiosi hanno scoperto che durante la brasatura di diamanti con un metallo d'apporto Ni-Cr, l'interfaccia presenta una struttura a doppio strato, con uno strato interno di Cr3C2 e uno strato esterno di Cr7C3.

Lu Jinbin e il suo team hanno dimostrato che quando i diamanti vengono brasati con un metallo d'apporto Ni-Cr, il Cr7C3 generato all'interfaccia assume una morfologia simile a un germoglio, mentre il Cr3C2 assume una morfologia a foglio.

L'utilizzo di metallo d'apporto a base di nichel per la brasatura presenta uno svantaggio, in quanto richiede un'elevata temperature di brasatura che può portare alla grafitizzazione dei diamanti e danneggiarne la stabilità termica.

Per le applicazioni che richiedono un buon ambiente di lavoro e una bassa resistenza all'usura, i metalli d'apporto a base di rame o argento sono una scelta migliore, in quanto riducono la grafitizzazione dei diamanti.

In uno studio di A. Khalid et al. del Pakistan, è stato utilizzato un metallo d'apporto attivo a base di rame (Cu-14,3Sn-10,2Ti-1,5Zr) per ottenere la brasatura sotto vuoto dei diamanti.

La ricerca ha rilevato che l'interfaccia tra il diamante e il metallo d'apporto ha prodotto una struttura TiC a doppio strato dello spessore di 200 nm. Questa struttura consisteva in particelle di TiC di 50-70 nm di spessore vicino al diamante e di TiC colonnare di 100-200 nm di spessore vicino al metallo d'apporto.

Con un aumento della temperatura o del tempo di reazione, il TiC colonnare cresce sul lato del metallo d'apporto, mentre lo strato di particelle di TiC sul lato del diamante rimane invariato.

S. Buhl e colleghi hanno utilizzato il metallo d'apporto Cu-14,4Sn-10,2Ti-1,5Zr per realizzare la brasatura di diamanti monocristallini e hanno studiato la relazione tra i parametri di brasatura e la sollecitazione residua e la resistenza del giunto.

Quando la temperatura di brasatura è stata aumentata da 880 ℃ a 930 ℃, la resistenza al taglio dei giunti diamantati è diminuita da 321 MPa a 78 MPa.

W. C. Li e colleghi hanno utilizzato la lega Cu-10Sn-15Ti per brasare diamanti a temperature di 925 ℃/5 min e 1050 ℃/5 min, formando uno strato continuo di TiC spesso circa 500 nm all'interfaccia. S. F. Huang e colleghi hanno confrontato gli effetti della brasatura sotto vuoto e del laser sulla microstruttura dell'interfaccia del diamante utilizzando il metallo d'apporto Cu-10Sn-15Ti.

In condizioni di vuoto, lo strato di transizione TiC è continuo. Tuttavia, a causa del breve tempo di reazione durante la brasatura laser, nel diamante si producono meno prodotti di reazione.

Meng Weiru e colleghi della Xi'an Jiaotong University hanno utilizzato metalli d'apporto come BNi-2, BNi-7 e CuSnNiTi per ottenere la brasatura sotto vuoto di utensili diamantati.

Dal confronto è emerso che il metallo d'apporto CuSnNiTi aveva una bassa temperatura di fusione, una buona bagnabilità sulla superficie del diamante, causava danni termici minimi al diamante, aveva un elevato potere di tenuta ed era altamente utilizzabile per gli utensili in diamante.

Il metallo d'apporto per la brasatura utilizzato per gli utensili diamantati è in genere una lega eutettica di Ag e Cu a base di argento, con l'aggiunta di elementi attivi come Ti e Zr. Questa lega a base di Ag ha un basso punto di fusione e una buona capacità di bagnare i diamanti.

Ricercatori dell'Università di Scienza e Tecnologia di Harbin, dell'Università di Yanshan, dell'Università di Tecnologia di Harbin e dell'Università di Aeronautica e Astronautica di Nanchino hanno condotto studi sulla brasatura di diamanti con metalli d'apporto a base di Ag e sono giunti a una conclusione simile: in condizioni di brasatura, si verifica una reazione chimica tra Ti e C, con conseguente formazione di composti TiC che creano un legame metallurgico tra il metallo d'apporto e il diamante.

Il team del Laboratorio chiave di Stato per la brasatura dell'Istituto di ricerca sui macchinari di Zhengzhou Co. Ltd. ha analizzato le saldature a base di Ag comunemente utilizzate. In base al ruolo e alle caratteristiche di elementi come Ag, Cu, Zn, Cd, Ni, Co e Mn presenti nelle saldature, sono state preparate più di 10 saldature e sono state studiate la loro temperatura di fusione, la resistenza e il processo di brasatura.

È stata sviluppata una serie di saldature adatte alla brasatura di utensili PCD in varie condizioni di lavoro. Tuttavia, l'elevato costo del metallo Ag e l'alto costo di brasatura dovuto ai severi requisiti per l'elemento Ti in termini di grado di vuoto ne hanno limitato l'applicazione.

Inoltre, l'aderenza del metallo d'apporto al diamante è debole e lo rende incline a cadere durante l'uso, limitandone così l'impiego nella brasatura con utensili diamantati. Le saldature a base di argento sono utilizzate in casi eccezionali in cui è richiesta una bassa resistenza all'usura. La Tabella 2 mette a confronto i pro e i contro di diverse saldature.

Tabella 2 Vantaggi e svantaggi di diversi tipi di metalli d'apporto per brasatura

| Tipo | Vantaggio | Svantaggio |

| Lega Ni Cr | Eccellente resistenza alla corrosione e all'ossidazione. Il Cr reagisce con il C nel diamante per formare Cr3C2 e Cr7C3, con un'elevata forza di legame e un alto potere di tenuta sul diamante. | Quando la temperatura di brasatura è superiore a 1000 ℃, il diamante si grafitizza facilmente e si verifica un danno termico. |

| Lega di saldatura C-Sn Ti | Quando si genera il TiC, il metallo d'apporto per la brasatura può realizzare un collegamento ad alta resistenza con il diamante, la temperatura di brasatura è bassa e il danno termico al diamante è ridotto. | L'attività dell'elemento Ti è elevata e la brasatura richiede un'atmosfera elevata. |

| Lega di saldatura Ag Cu Cr | Il Cr e il C nel diamante formano un composto Cr-C e il metallo d'apporto per la brasatura ha un elevato potere di tenuta sul diamante. | La temperatura di brasatura deve essere inferiore a 800 ℃ per evitare la grafitizzazione e l'ossidazione del diamante; una temperatura troppo bassa comporta tempi di brasatura troppo lunghi e sprechi di energia. |

| Lega di saldatura Ag Cu Ti | Si genera TiC e il metallo d'apporto per la brasatura è metallurgicamente connesso al diamante. La bassa temperatura di brasatura non danneggia termicamente il diamante. | Il contenuto di Ag è elevato e il costo della saldatura è alto; l'attività dell'elemento Ti è elevata e la brasatura richiede un'atmosfera elevata. |

| Saldatura pre-legata a base di CuMn contenente Ti | Il TiC viene generato per ottenere il legame con l'oro e il potere di tenuta del diamante è elevato. | Lo spessore dello strato di TiC è elevato o il TiC è distribuito in modo continuo, con la conseguente facilità di formazione di crepe e di caduta delle particelle di diamante. |

La saldatura per diffusione ha proprietà di giunzione paragonabili a quelle del metallo di base, che la rendono ideale per saldatura di materiali dissimili. La diffusione del vuoto giunto di saldatura vanta un'elevata resistenza, un'eccezionale stabilità termica e una robusta resistenza sismica.

Nella produzione di utensili diamantati, la saldatura per diffusione è comunemente utilizzata per collegare le punte geologiche PDC. In questo modo non solo si migliora la qualità della punta, ma si migliora anche il forza di saldaturama aumenta anche la profondità di ripresa del bit.

La saldatura per diffusione è un metodo efficace per migliorare le prestazioni e prolungare la durata delle punte PDC. Varnado e colleghi hanno rivestito la PDC con uno strato di nichel metallico di 25-50 μm di spessore e hanno eseguito la saldatura per diffusione sotto vuoto a 650 ℃ e 214 MPa per 4 ore, ottenendo una resistenza al taglio del giunto di 413-551 MPa.

Qiu Huizhong e il team hanno utilizzato la saldatura a diffusione di pressione unidirezionale e la saldatura a diffusione di pressione isostatica a caldo per ottenere un collegamento ad alta resistenza tra PDC e pilastro in carburo di tungsteno, soddisfacendo i requisiti dei bit PDC.

La forza di connessione tra PDC e carburo di tungsteno ha raggiunto circa 500 MPa a 680 ℃ con la saldatura unidirezionale a diffusione di pressione, e la saldatura isostatica a caldo a diffusione di pressione ha garantito la stabilità e l'affidabilità dei denti da taglio, senza ridurre significativamente la resistenza all'abrasione della punta finita. I test sul campo hanno verificato l'eccellente qualità del prodotto.

Liu Jie e colleghi hanno condotto un test di saldatura per diffusione sotto vuoto su punte PDC (compositi di diamante policristallino) con l'obiettivo di risolvere i problemi e migliorare le prestazioni e la durata di queste punte. Il loro studio ha verificato la fattibilità dell'uso della saldatura per diffusione sotto vuoto per collegare i compositi alle punte.

Sun Fenglian e colleghi hanno utilizzato una combinazione di saldatura per diffusione e brasatura per collegare una spessa pellicola di diamante CVD (chemical vapor deposition) a un'altra pellicola di diamante CVD. carburo cementato. Hanno utilizzato un foglio di Ti e un foglio di Ag Cu come materiale intercalare e hanno eseguito il processo di saldatura con riscaldamento a radiazione sotto vuoto.

All'interfaccia tra il diamante e l'intercalare si è verificata la diffusione reciproca degli elementi C e Ti, con conseguente formazione del composto TiC.

Qiao Peixin e colleghi hanno migliorato la connessione tra il diamante e la lega della matrice aggiungendo polvere pre-legata attraverso la sinterizzazione a caldo sotto vuoto. Hanno scoperto che questa brasatura per diffusione con polvere prelegata è un metodo efficace per migliorare gli utensili diamantati.

Il processo di saldatura per diffusione è complesso e richiede tempo e le attrezzature necessarie sono costose, con conseguenti elevati costi di saldatura.

Attualmente, la saldatura per diffusione sotto vuoto è utilizzata principalmente per la saldatura di punte geologiche ad alta resistenza con requisiti di vibrazione elevati e non è ancora stata applicata alla produzione di massa di utensili diamantati generici.

La brasatura e la saldatura per diffusione presentano vantaggi unici nel collegare materiali eterogenei, come il carbonio e il metallo, grazie alle loro eccezionali caratteristiche di processo. Questi metodi sono destinati a diventare un'importante area di ricerca nello sviluppo di utensili diamantati.

La ricerca sugli utensili diamantati per la brasatura è fiorente e presenta numerosi approcci. Attualmente si sta orientando verso l'automazione, la sostenibilità, l'integrazione dei processi e l'attenzione alla qualità e all'economicità.

La saldatura per diffusione di utensili diamantati rimane limitata a connessioni speciali e richiede ulteriori sviluppi.