Vi siete mai chiesti come fanno le massicce strutture in acciaio delle locomotive a ottenere curve precise? In questo articolo vi sveliamo i segreti della creazione di grandi raggi di curvatura nelle parti in lamiera. Imparerete a conoscere metodi innovativi come la piegatura ad urto e la piegatura a gradino, e a capire come si trasformano le lamiere piatte in complessi capolavori curvilinei. Preparatevi a scoprire la magia ingegneristica che rende possibili queste strutture impressionanti!

I pezzi ad arco di grandi dimensioni sono un componente prevalente nella fabbricazione di lamiere per le strutture in acciaio delle locomotive. Le loro geometrie complesse e le strutture variabili pongono sfide significative alla lavorazione rispetto ai pezzi convenzionali.

Questo articolo presenta un metodo di processo innovativo per ottenere grandi raggi di curvatura nelle parti in lamiera, con una descrizione dettagliata della sua applicazione a uno specifico pezzo piegato. La tecnica di piegatura a urto, che esploreremo, può essere efficacemente utilizzata anche per la formazione di coni con una pressa piegatrice.

Nella produzione industriale, per i pezzi di grande raggio si utilizzano in genere tre metodi di formatura principali:

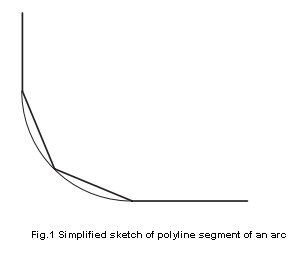

Il processo di formatura in più fasi è una tecnica sofisticata per ottenere curve di grande raggio nella lamiera utilizzando punzoni di raggio inferiore. Il principio fondamentale di questo metodo consiste nel segmentare l'arco desiderato in più sezioni di polilinea, come illustrato nella Figura 1. Questa segmentazione consente di approssimare gradualmente la curva di grande raggio attraverso una serie di curve più piccole. Questa segmentazione consente di approssimare gradualmente la curva di grande raggio attraverso una serie di curve più piccole.

La precisione e la scorrevolezza dell'arco finale sono direttamente proporzionali al numero di segmenti di polilinea utilizzati nel processo. Aumentando il numero di segmenti si ottiene una maggiore approssimazione alla curva ideale, anche se a costo di aumentare i tempi di produzione e la complessità degli utensili.

Pur essendo molto efficace, questo metodo produce intrinsecamente una struttura superficiale sfaccettata o prismatica sul pezzo. Questa caratteristica è dovuta alla natura discreta delle fasi di piegatura. Per le superfici non visibili o non critiche, questo approccio offre un eccellente equilibrio tra precisione della forma ed efficienza produttiva. Nel valutare l'idoneità di questo metodo, i produttori devono considerare diversi fattori:

Per le applicazioni in cui la struttura prismatica è accettabile, questo processo di formatura in più fasi rappresenta una soluzione economica per la produzione di curve a grande raggio, soprattutto quando non sono disponibili o economicamente convenienti utensili specializzati per i grandi raggi.

Come determinare la segmentazione della polilinea e angolo di curvatura di segmenti di arco circolare:

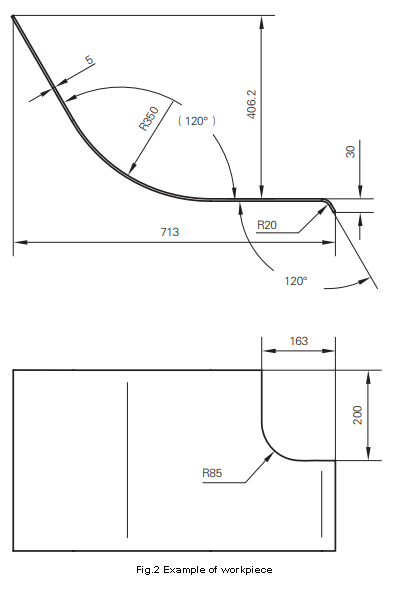

Come mostrato nella Figura 2, il raggio interno dell'arco di curvatura di questo pezzo è R350, l'angolo di curvatura è di 120° e lo spessore della piastra è di 5 mm.

Poiché l'ambiente di utilizzo del pezzo soddisfa le condizioni del metodo di piegatura a urto di cui sopra, per la lavorazione viene utilizzato il metodo di piegatura a più fasi.

Sulla base delle esperienze passate e delle condizioni di stampo esistenti in officina, lo stampo superiore adotta un punzone a raggio R120.

Dopo aver analizzato l'ampio segmento ad arco del pezzo in Figura 2, questo segmento ad arco R350 viene suddiviso in 6 segmenti di polilinea.

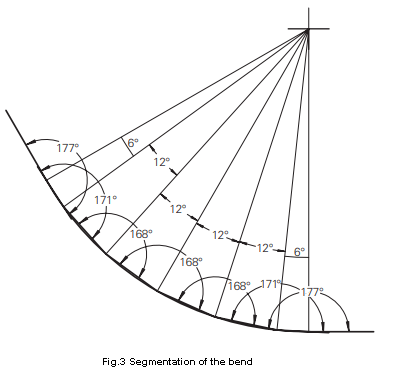

Si noti che, per garantire una transizione fluida tra il segmento ad arco e il segmento rettilineo del pezzo (cioè le due estremità del segmento ad arco), l'angolo di segmentazione deve essere impostato alla metà degli altri segmenti in cui il segmento ad arco è tangente al segmento rettilineo.

In base alla FIG. 3, si può notare che il pezzo in FIG. 2 è formato da 7 piegature.

Quando il sistema elettroidraulico servo pressa Se la macchina piegatrice piega parti di lamiera, sono necessari tre parametri fondamentali: lo spessore della lamiera, l'angolo di piegatura e la posizione della linea di piegatura.

Il primo e il secondo angolo di divisione sono calcolati come 6°, mentre gli altri sono 12°. L'angolo di flessione dopo la divisione può essere misurato direttamente dal software CAD. L'angolo di flessione specifico è illustrato nella Figura 3.

Conferma delle dimensioni della posizione della linea di piegatura e delle dimensioni del dispiegato

Per garantire l'accuratezza delle dimensioni non piegate del linea di piegaturaIn generale esistono due metodi: il metodo di calcolo dell'espansione dello strato neutro e il metodo di espansione assistito da software.

Per ottenere i dati di flessione in modo conciso, rapido e preciso, viene utilizzato il metodo di espansione assistito da software per il calcolo.

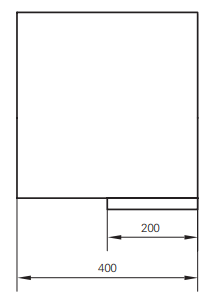

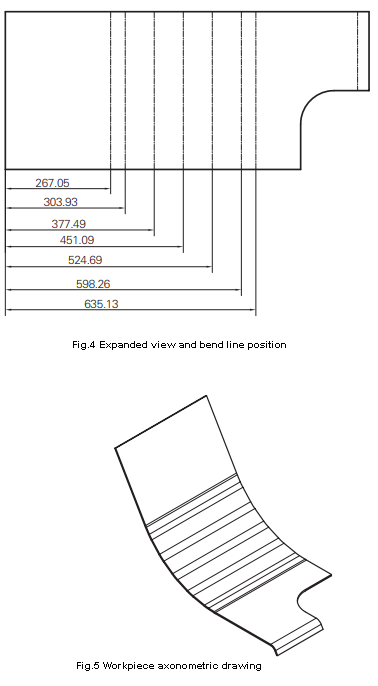

La sezione trasversale della parte divisa viene importata direttamente in Catia, e il software Generative Progettazione di lamiere viene utilizzato per generare il modello del pezzo. Quindi, il modulo linea di piegatura e la vista dispiegata vengono esportate, come mostrato nella Figura 4. Il disegno assonometrico del pezzo da lavorare è mostrato nella Figura 5.

Durante la produzione, è stato riscontrato che alcuni pezzi di piccolo spessore (circa 2 mm) presentano gravi deformazioni durante la lavorazione, con conseguente calo significativo della precisione di lavorazione e mancata conformità ai requisiti di progettazione. Il motivo è dovuto a un insufficiente rilascio delle tensioni nella lastra.

Durante il taglio e la tranciatura laser, abbiamo osservato che il pezzo in questo lotto si è deformato a causa di stress interno. Questo fornisce anche un metodo preliminare per valutare se una lamiera sottile con un ampio raggio può essere piegata direttamente con il processo di multipiegatura, cioè osservando la deformazione del pezzo durante il processo di piegatura. taglio laser.

Se la deformazione è grave, è necessario adottare misure per sbloccare la stress internoaltrimenti è difficile ottenere un pezzo qualificato. Se il ciclo di produzione lo consente, l'invecchiamento naturale è un metodo economico ed efficace. Tuttavia, i pezzi separati sono sottoposti a un trattamento di invecchiamento per lungo tempo, che inevitabilmente produce ruggine galleggiante sulla superficie. Pertanto, devono essere puliti o granigliati con un antiruggine, con conseguente aumento dei costi di manodopera e di attrezzature.

Pertanto, l'uso diretto di lamiere d'acciaio che hanno subito un sufficiente invecchiamento naturale è la scelta migliore. Se il ciclo di produzione non è consentito, dopo la lastra viene separata, ricottura può essere utilizzata anche per eliminare le tensioni interne, ma la durezza del materiale si riduce dopo la ricottura. Pertanto, è necessario valutare in modo esaustivo se la ricottura viene eseguita in base ai requisiti di progettazione del pezzo.

Calcolo di wpezzo eespansione diagramma in curvatura delle protuberanze

Va notato che quando si utilizza il metodo di piegatura in più fasi per lavorare lamiere con un raggio elevato, è necessario seguire le condizioni reali del pezzo.

In altre parole, la vista estesa viene calcolata utilizzando il segmento di arco dopo aver approssimato il segmento di polilinea. La vista espansa del pezzo calcolata in base all'arco non può essere utilizzata direttamente, altrimenti il pezzo risulterà inevitabilmente fuori tolleranza dopo la lavorazione.

Rilevamento della forma del pezzo in lavorazione con l'ausilio di sistemi multipasso processo di piegatura

Vale la pena di notare che quando si utilizza un foglio di riscontro generico per rilevare le dimensioni dell'arco di un pezzo lavorato con la piegatura a urto, il foglio di riscontro deve essere progettato come un tipo di grippaggio esterno e l'esterno dell'arco del pezzo deve essere utilizzato come superficie di rilevamento.

Se il foglio di confronto è progettato con il lato interno come superficie di rilevamento e il foglio di confronto interferisce con il segmento di polilinea, è inevitabile che il foglio di confronto non sia in posizione, con conseguente fallimento del rilevamento.

Come metodo di processo ingegnoso, la piegatura a urto a grande arco ha le sue caratteristiche di flessibilità ed efficienza, ma ha anche i suoi limiti.

I problemi specifici devono essere analizzati in base ai requisiti di progettazione e all'applicazione del pezzo.

Per scegliere il metodo di lavorazione è necessario considerare in modo completo il costo di produzione e la qualità estetica del pezzo.