Vi siete mai chiesti come facciano macchinari complessi a rimanere collegati tra loro senza soluzione di continuità? Questo articolo si addentra nell'affascinante mondo della saldatura di testa, un metodo ad alta efficienza utilizzato per unire i metalli. Imparerete a conoscerne le applicazioni, i tipi e la scienza che sta alla base della sua efficacia. Preparatevi a scoprire i segreti di questa tecnica di saldatura essenziale!

La saldatura a resistenza di testa, comunemente chiamata saldatura di testa, è una sofisticata tecnica di saldatura a resistenza che utilizza il calore generato dalla resistenza elettrica per unire simultaneamente due pezzi lungo le loro intere facce finali. Questo processo crea un cordone di saldatura forte e continuo, senza bisogno di materiale d'apporto.

L'elevata produttività, la facilità di automazione e la versatilità della saldatura testa a testa ne hanno determinato l'ampia adozione in diversi settori industriali. Le sue applicazioni possono essere classificate in quattro aree principali:

La saldatura di testa è classificata in saldatura di testa a resistenza e saldatura di testa a fiamma.

La saldatura di testa a resistenza consiste nel pressare continuamente le facce terminali di due pezzi, riscaldarli fino allo stato plastico con il calore di resistenza e quindi applicare rapidamente una pressione di forgiatura inversa (o mantenere la pressione di saldatura senza aggiungere una pressione di forgiatura inversa) per completare la saldatura.

(1) Resistenza e riscaldamento nella saldatura testa a testa a resistenza

La distribuzione della resistenza durante la saldatura di testa è mostrata nella Figura 14-2. La resistenza totale può essere rappresentata dalla seguente formula:

R=2Rω+Rc+2Reω

Dove,

Poiché la resistenza di contatto tra il pezzo e l'elettrodo è piccola e si trova lontano dalla superficie del giunto, viene spesso trascurata. La resistenza interna del pezzo è proporzionale alla resistività ρ del metallo saldato e alla lunghezza l0 del pezzo che si estende dall'elettrodo, e inversamente proporzionale alla sezione trasversale s del pezzo.

Come con saldatura a puntiLa resistenza di contatto nella saldatura di testa a resistenza dipende dallo stato della superficie, dalla temperatura e dalla pressione della superficie di contatto. In presenza di ossidi o altre impurità sulla superficie di contatto, la resistenza di contatto aumenta. Aumentando la temperatura o la pressione, la resistenza di contatto diminuisce grazie all'aumento dell'area di contatto effettiva.

All'inizio della saldatura, la densità di corrente sul punto di contatto è elevata; una volta che la temperatura della faccia finale aumenta rapidamente, la resistenza di contatto diminuisce drasticamente. Quando viene riscaldata a una certa temperatura (600 gradi per l'acciaio, 350 gradi per la lega di alluminio), la resistenza di contatto scompare completamente.

Come per la saldatura a punti, anche per la saldatura di testa la fonte di calore proviene dal calore di resistenza generato nell'area di saldatura. Durante la saldatura di testa a resistenza, la resistenza di contatto è estremamente breve e il calore prodotto rappresenta meno di 10-15% del calore totale.

Tuttavia, poiché questa porzione di calore viene generata in un'area molto ristretta vicino alla superficie di contatto, causerà un rapido aumento della temperatura in quest'area e un rapido aumento della resistenza interna. Anche se la resistenza di contatto scompare completamente, l'intensità del calore in quest'area è comunque superiore a quella di altre zone.

Più dure sono le condizioni di saldatura utilizzate (cioè, maggiore è la corrente e minore è il tempo di elettrificazione) e minore è la forza di compressione del pezzo, più pronunciato è l'impatto della resistenza di contatto sul riscaldamento.

(2) Bottone Saldatura a resistenza Ciclo, parametri di processo e preparazione del pezzo

1) Ciclo di saldatura:

Durante la saldatura di testa a resistenza, due pezzi sono sempre premuti insieme. Quando la temperatura della faccia terminale sale alla temperatura di saldatura Tω, la distanza tra le facce finali dei due pezzi è di pochi angstrom e gli atomi tra le facce finali interagiscono tra loro, producendo grani comuni nella giunzione, formando una saldatura.

Nella saldatura di testa a resistenza esistono due tipi di cicli di saldatura: isobarico e a pressione di forgiatura aumentata.

Il primo ha un semplice meccanismo di pressurizzazione ed è facile da implementare. Il secondo contribuisce a migliorare qualità della saldatura, utilizzato principalmente per la saldatura di testa a resistenza di acciai legati, metalli non ferrosi e loro leghe.

Per ottenere una deformazione plastica sufficiente e migliorare ulteriormente la qualità del giunto, è necessario impostare anche un programma di sollevamento a corrente elettrica.

2) Parametri di processo:

I principali parametri di processo della saldatura di testa a resistenza sono: lunghezza della sporgenza, corrente di saldatura (o densità di corrente di saldatura), tempo di accensione della saldatura, pressione di saldatura e pressione di sollevamento.

(a) Lunghezza della protrusione l0:

La lunghezza della sporgenza del pezzo da lavorare oltre la faccia terminale dell'elettrodo della pinza. Quando si sceglie la lunghezza della sporgenza, si devono considerare due fattori: la stabilità del pezzo durante il sollevamento e la dissipazione del calore alla pinza.

Se l0 è troppo lungo, il pezzo sarà instabile e si piegherà durante il sollevamento. Se l0 è troppo corto, a causa della maggiore dissipazione di calore verso la pinza, il pezzo si raffredda troppo, rendendo difficile la deformazione plastica. Per un pezzo con diametro d, generalmente acciaio a basso tenore di carbonio: l0=(0,5-1)d, alluminio e ottone: l0=(1-2)d, rame: l0=(1,5-2,5)d.

(b) Corrente di saldatura Iω e tempo di saldatura tω:

Nella saldatura di testa a resistenza, la corrente di saldatura è spesso espressa in termini di densità di corrente jω. jω e tω sono i due parametri principali che determinano il riscaldamento del pezzo. I due parametri possono essere regolati di conseguenza entro un certo intervallo. È possibile adottare sia una grande densità di corrente e un breve tempo (condizioni forti), sia una piccola densità di corrente e un lungo tempo (condizioni deboli).

Tuttavia, se le condizioni sono troppo forti, è facile che si verifichino difetti di non penetrazione; se le condizioni sono troppo morbide, si verificherà una grave ossidazione della faccia terminale dell'interfaccia, grani grossolani nell'area del giunto e si comprometterà la resistenza del giunto.

(c) Pressione di saldatura Fω e pressione di ribaltamento Fu:

Fω influisce sia sulla generazione di calore che sulla deformazione plastica del giunto. La riduzione di Fω è vantaggiosa per la generazione di calore ma non per la deformazione plastica.

Pertanto, è facile riscaldare con un Fω più piccolo e sconvolgere con un Fu molto più grande. Tuttavia, Fω non può essere troppo basso, per non provocare schizzi, aumentare l'ossidazione della faccia terminale e causare allentamenti in prossimità dell'interfaccia.

3) Preparazione del pezzo:

Nella saldatura di testa a resistenza, la forma e le dimensioni delle facce finali dei due pezzi devono essere uguali per garantire un riscaldamento uniforme e la deformazione plastica dei pezzi. La faccia finale del pezzo e la superficie a contatto con la pinza devono essere rigorosamente pulite.

Ossidi e sporcizia sulla faccia terminale influiscono direttamente sulla qualità del giunto. Ossidi e sporcizia sulla superficie del pezzo a contatto con il morsetto aumentano la resistenza al contatto, causando la bruciatura della superficie del pezzo, una maggiore usura del morsetto e una maggiore perdita di potenza.

Il pezzo può essere pulito con mezzi meccanici, come mole e spazzole metalliche, oppure può essere lavato con acidi.

Le inclusioni di ossido si producono facilmente nella resistenza giunti saldati. Per i metalli rari, alcuni acciai legati e metalli non ferrosi con elevati requisiti di qualità di saldatura, si utilizzano spesso atmosfere protettive come l'argon e l'elio.

Sebbene la saldatura di testa a resistenza offra vantaggi quali giunti lisci, bave ridotte e semplicità di esecuzione, la saldatura di testa a resistenza è un'altra cosa. processo di saldaturaLe sue proprietà meccaniche di giunzione sono relativamente basse e la preparazione della faccia finale del pezzo da saldare richiede un'elevata quantità di materiale, per cui viene utilizzato solo per la saldatura di testa di piccole sezioni (meno di 250 mm).2) profili metallici.

La saldatura flash butt può essere suddivisa in saldatura flash butt continua e saldatura flash butt con preriscaldamento. Entrambe sono costituite da due fasi principali: la fase di appassimento e la fase di forgiatura. La saldatura di testa a fiamma preriscaldata aggiunge solo una fase di preriscaldamento prima della fase di saldatura.

1. Le due fasi della saldatura a filo continuo

1. Fase di lampeggio

La funzione principale del lampo è quella di riscaldare i pezzi. In questa fase, l'alimentazione viene innanzitutto attivata e le estremità dei due pezzi vengono portate a leggero contatto, creando numerosi punti di contatto. Al passaggio della corrente, i punti di contatto si fondono, formando ponti di metallo liquido che collegano le due estremità.

A causa della densità di corrente estremamente elevata in questi ponti, il metallo liquido evapora e i ponti scoppiano. Mentre la pinza mobile avanza lentamente, si formano e scoppiano continuamente nuovi ponti. Sotto l'azione della pressione del vapore e della forza elettromagnetica, le particelle di metallo liquido vengono continuamente spruzzate fuori dallo spazio tra i giunti, formando un getto di scintille, o flash.

Durante il processo di lampo, i pezzi si accorciano gradualmente e anche la temperatura delle estremità aumenta gradualmente. Con l'aumento della temperatura delle estremità, la velocità di scoppio del ponte si accelera e anche la velocità di avanzamento della pinza mobile deve aumentare gradualmente.

Prima della fine del processo di scagliatura, è necessario formare uno strato di metallo liquido su tutta la superficie finale del pezzo e portare il metallo a una temperatura di deformazione plastica a una certa profondità.

A causa della forte ossidazione del vapore metallico e delle particelle metalliche prodotte dallo scoppio del ponte, il contenuto di ossigeno del mezzo gassoso nella fessura interfacciale diminuisce, riducendo la sua capacità di ossidazione e migliorando così la qualità del giunto.

Tuttavia, il lampeggio deve essere stabile e intenso. Stabilità significa che durante il processo di lampeggio non devono verificarsi circuiti aperti o cortocircuiti. Un circuito aperto indebolisce l'autoprotezione del sistema. giunto di saldaturacon conseguente facile ossidazione del giunto. Un cortocircuito può causare la sovracombustione del pezzo, con conseguente rottamazione del pezzo stesso.

L'intensità si riferisce a un numero considerevole di lampi di ponte per unità di tempo. Più intenso è il lampo, migliore è l'autoprotezione del giunto di saldatura, soprattutto nella fase successiva del lampo.

2. Fase di forgiatura

Al termine della fase di infiammatura, viene immediatamente applicata ai pezzi una pressione finale sufficiente, lo spazio tra i giunti diminuisce rapidamente, il ponte cessa di scoppiare e inizia la fase di forgiatura.

Lo scopo della forgiatura è sigillare la fessura e il foro di fuoco lasciati dallo scoppio del ponte sulla superficie finale del pezzo, estrudere il metallo liquido e le inclusioni ossidate dalla superficie finale, far entrare in stretto contatto il metallo plastico pulito e produrre una certa deformazione plastica nell'area del giunto. Ciò favorisce la ricristallizzazione, la formazione di grani comuni e l'ottenimento di un giunto solido.

Sebbene durante il processo di riscaldamento della saldatura di testa sia presente metallo fuso, si tratta essenzialmente di una saldatura allo stato plastico.

La saldatura testa a testa flash con preriscaldamento riscalda il pezzo con impulsi di corrente intermittenti prima di passare alle fasi di saldatura e forgiatura.

Gli scopi del preriscaldamento sono i seguenti:

(a) Riduzione del consumo di energia: I pezzi più grandi possono essere saldati su una saldatrice di capacità inferiore. Senza preriscaldare il pezzo a una certa temperatura, è impossibile avviare un processo di saldatura continua quando la capacità della saldatrice è insufficiente.

(b) Ridurre la velocità di raffreddamento dopo la saldatura: Ciò è utile per evitare che i giunti in acciaio bonificato producano strutture bonificate e cricche durante il raffreddamento.

(c) Accorciare il tempo di lampeggio: In questo modo è possibile ridurre il tempo di lampeggio e risparmiare metalli preziosi.

Gli svantaggi del preriscaldamento sono:

(a) Prolunga il ciclo di saldatura e riduce la produttività.

(b) Rende più complessa l'automazione del processo.

(c) Il controllo del preriscaldamento è più difficile. Se il grado di preriscaldamento è incoerente, si riduce la stabilità della qualità del giunto.

2. Resistenza e riscaldamento nella saldatura testa a testa

La resistenza di contatto (Rc) durante la saldatura flash butt è la resistenza totale attraverso i ponti di metallo liquido tra le facce finali dei due pezzi. L'entità di Rc è determinata dal numero e dall'area della sezione trasversale di questi ponti, entrambi influenzati dall'area trasversale del pezzo, dalla densità di corrente e dalla velocità di avvicinamento dei pezzi. All'aumentare di questi parametri, aumentano anche il numero e l'area della sezione trasversale dei ponti, diminuendo così Rc.

La saldatura flash di testa presenta una Rc significativamente più elevata rispetto alla saldatura a resistenza, che persiste durante l'intera fase di flash. Anche se la sua resistenza diminuisce gradualmente, rimane maggiore della resistenza interna del pezzo fino al momento in cui inizia la forgiatura, momento in cui la Rc scompare completamente.

La Figura 14-5 illustra le variazioni tipiche di Rc, 2Rω e R durante la saldatura di testa a fiamma. La diminuzione di Rc è attribuita all'aumento del numero e delle dimensioni dei ponti dovuto all'aumento della temperatura delle facce finali e alla crescente velocità di avvicinamento dei pezzi durante il processo di flash.

Poiché Rc è grande e dura per tutta la fase di flash, il riscaldamento nei giunti di saldatura di testa flash si basa principalmente su Rc.

3. Ciclo di saldatura, parametri di processo e preparazione del pezzo per la saldatura Flash Butt

1. Ciclo di saldatura

Il ciclo di saldatura della saldatura di testa, come illustrato nella Figura 14-7, comprende il tempo di ripristino, ossia il tempo necessario affinché la parte mobile della saldatura sia in grado di serraggio Le ganasce tornano alla loro posizione originale dopo aver rilasciato il pezzo. Esistono due metodi di preriscaldamento: il preriscaldamento a resistenza e il preriscaldamento flash.

2. Parametri di processo

I parametri principali della saldatura flash butt comprendono: lunghezza della protrusione, corrente di flash, volume di flash, velocità di flash, volume di turbolenza, velocità di turbolenza, pressione di turbolenza, corrente di turbolenza e forza di serraggio della pinza. La Figura 14-8 illustra i volumi e le lunghezze di sporgenza nella saldatura flash butt continua. Di seguito vengono spiegate le modalità con cui ciascun parametro influisce sulla qualità della saldatura e i principi di selezione:

(a) Lunghezza della protrusione (l0)

Come per la saldatura a resistenza, l0 influisce sulla distribuzione della temperatura lungo l'asse del pezzo e sulla deformazione plastica del giunto. Inoltre, all'aumentare di l0, aumentano anche l'impedenza del circuito di saldatura e la potenza richiesta. Per i materiali a barra e i tubi a parete spessa, l0 è tipicamente (0,7-1,0)d, dove d è il diametro del materiale a barra tonda o la lunghezza del lato del materiale a barra quadrata.

Per le lastre sottili (δ=1-4 mm), per garantire la stabilità durante il sollevamento, l0 è solitamente (4-5)δ.

Quando saldare metalli diversiPer ottenere una distribuzione uniforme della temperatura su entrambi i pezzi, l0 del metallo con minore conducibilità elettrica e termica dovrebbe essere più piccolo. La tabella 1 fornisce i valori di riferimento per l0 durante la saldatura di testa a fiamma ossidrica. metalli diversi.

(b) Corrente di flash (If) e corrente di disturbo (Iu)

Se è determinata dall'area della sezione trasversale del pezzo e dalla densità di corrente (jf) necessaria per l'appassimento. L'entità di jf è correlata alle proprietà fisiche del metallo da saldare, alla velocità di appassimento, all'area e alla forma della sezione trasversale del pezzo e alle condizioni di riscaldamento della faccia terminale. Durante il processo di appassimento, con l'aumento graduale di vf e la diminuzione di Rc, aumenterà anche jf. Durante la fase di sollevamento, quando Rc scompare rapidamente, la corrente aumenta fino a raggiungere la corrente di sollevamento (Iu).

Tabella 1 Lunghezze di sporgenza per la saldatura testa a testa di diversi metalli

| Tipi di metalli | Lunghezza estesa (mm) | ||

| A sinistra | Diritto | A sinistra | Diritto |

| Acciaio a basso tenore di carbonio | Acciaio austenitico | 1.2d | 0.5d |

| Acciaio a medio tenore di carbonio | Acciaio ad alta velocità | 0.75d | 0.5d |

| Acciaio | Ottone | 1.5d | 1.5d |

| Acciaio | Rame | 2.5d | 1.0d |

Nota: d si riferisce al diametro del pezzo (mm).

Quando si saldano pezzi di acciaio di grande sezione, per aumentare la profondità di riscaldamento del pezzo, è necessario adottare una velocità di lampeggio più bassa e la densità di corrente media utilizzata non supera generalmente i 5A/mm2. La tabella 2 mostra i valori di riferimento per la densità di corrente (jf) e l'energia elettrica (ju) nella saldatura di testa a fiamma libera di pezzi con sezione trasversale di 200-1000 mm2.

Tabella 2: Valori di riferimento per la densità di corrente (jf) e l'energia elettrica (ju) durante la saldatura testa a testa flash

| Tipi di metalli | jf (A/mm2) | jf(A/mm2) | |

| Valore medio | Valore massimo | ||

| Acciaio a basso tenore di carbonio | 5-15 | 20-30 | 40-60 |

| Alto Acciaio legato | 10-20 | 25-35 | 35-50 |

| Lega di alluminio | 15-25 | 40-60 | 70-150 |

| Lega di rame | 20-30 | 50-80 | 100-200 |

| Lega di titanio | 4-10 | 15-25 | 20-40 |

L'entità della corrente è determinata dalla tensione a vuoto, U20, del trasformatore di saldatura. Pertanto, nella produzione reale, la tensione secondaria a vuoto è tipicamente impostata. Nella scelta di U20, è necessario considerare l'impedenza del circuito di saldatura. Un'impedenza più elevata richiede un aumento corrispondente di U20. Quando si saldano pezzi di grande sezione, a volte si utilizza un metodo di regolazione graduale della tensione secondaria. Inizialmente si utilizza una U20 più alta per innescare l'arco, quindi la si riduce a un valore appropriato.

(c) Portata istantanea δf

Il volume dell'appassimento, δf, deve essere scelto in modo da formare uno strato di metallo fuso sull'intera faccia finale del pezzo al termine dell'appassimento, raggiungendo al contempo la temperatura di deformazione plastica a una certa profondità. Se δf è troppo piccolo, non può soddisfare questi requisiti, compromettendo la qualità della saldatura. Al contrario, se δf è troppo grande, si verifica uno spreco di materiale metallico e riduce la produttività. La scelta del δf deve anche considerare se è previsto il preriscaldamento, poiché il preriscaldamento della saldatura di testa può ridurre il δf di 30-50% rispetto alla saldatura di testa continua.

(d) Velocità del flash vf

La velocità del flash, vf, deve essere sufficiente a garantire l'intensità e la stabilità del flash. Tuttavia, se vf è troppo alta, restringe la zona di riscaldamento, aumentando la difficoltà di deformazione plastica. Inoltre, la corrente di saldatura richiesta aumenta, approfondendo la profondità dell'intaglio dopo lo scoppio del fascio, riducendo così la qualità del giunto. Nella scelta di vf, occorre considerare i seguenti fattori:

1) La composizione e le proprietà del materiale da saldare. I materiali con molti elementi facilmente ossidabili o con una buona conduttività e conducibilità termica richiedono un vf maggiore. Ad esempio, la saldatura di acciaio inossidabile austenitico e leghe di alluminio richiede un vf più elevato rispetto a quello delle leghe di alluminio. saldatura di acciaio a basso tenore di carbonio.

2) Se è previsto un preriscaldamento. Il preriscaldamento facilita l'innesco di un flash, quindi la vf può essere aumentata.

3) Prima del sollevamento deve essere presente un forte flash. vf deve essere elevato per garantire uno strato metallico uniforme sulla faccia finale.

(e) Portata di forgiatura a monte δu

Il volume di sollevamento, δu, influenza l'espulsione del metallo liquido e il grado di deformazione plastica. Se δu è troppo piccolo, il metallo liquido rimane nell'interfaccia e può causare difetti come allentamento, ritiro e cricche. Se δu è troppo grande, la tenacità all'urto del giunto si riduce a causa della forte flessione dei confini dei grani. δu viene selezionato in base all'area della sezione trasversale del pezzo, aumentando all'aumentare dell'area trasversale.

Per evitare l'ossidazione delle interfacce, durante la fase di upsetting la corrente non viene interrotta immediatamente prima che le interfacce delle facce finali siano chiuse. Per questo motivo, il volume di upsetting dovrebbe comprendere due parti: il volume con corrente e il volume senza corrente, con il primo pari a 0,5-1 volte il secondo.

(f) Velocità di fucinatura in salita vu

La velocità di sollevamento, vu, deve essere la più rapida possibile per evitare difficoltà nell'espulsione del metallo liquido e la deformazione plastica del metallo all'interfaccia dovuta al raffreddamento del metallo, nonché per prevenire l'ossidazione del metallo della faccia terminale. La velocità minima di sollevamento dipende dalle proprietà del metallo.

Ad esempio, la velocità minima di sollevamento per la saldatura dell'acciaio austenitico è doppia rispetto a quella dell'acciaio perlitico. Materiali con buona conducibilità termica, come leghe di alluminiorichiedono una velocità di sollevamento elevata (150-200 mm/s). A parità di metallo, un maggiore gradiente di temperatura all'interfaccia richiede una maggiore velocità di sollevamento a causa del più rapido raffreddamento del giunto.

(g) Pressione di fucinatura in eccesso Fu

La pressione di ribaltamento, Fu, è tipicamente rappresentata come una pressione per unità di superficie, nota anche come sollecitazione di ribaltamento. L'entità della sollecitazione di sollevamento deve essere sufficiente per espellere il metallo liquido dall'interfaccia e generare una certa quantità di deformazione plastica nel giunto. Se la sollecitazione di sollevamento è troppo bassa, la deformazione è insufficiente e riduce la resistenza del giunto. Se la sollecitazione di ribaltamento è troppo elevata, la deformazione è eccessiva e provoca una forte flessione dei confini dei grani, riducendo così la tenacità del giunto all'impatto.

L'entità della sollecitazione di sollevamento dipende dalle proprietà del metallo, dalle caratteristiche di distribuzione della temperatura, dal volume e dalla velocità di sollevamento e dalla forma della sezione trasversale del pezzo. I metalli con resistenza ad alta temperatura richiedono un'elevata sollecitazione di sollevamento.

L'aumento del gradiente di temperatura richiede anche una maggiore sollecitazione di sollevamento. A causa dell'aumento del gradiente di temperatura provocato da un'elevata velocità di infiammabilità, la saldatura di metalli con una buona conducibilità termica, come ad esempio rame e alluminio leghe, richiede un'elevata sollecitazione di sollevamento (150-400Mpa).

(h) Parametri di preriscaldamento per la saldatura testa a testa:

Oltre ai parametri di processo sopra citati, la temperatura di preriscaldamento e la durata devono essere prese in considerazione. La temperatura di preriscaldamento viene scelta in base alla sezione trasversale e alla durata. proprietà del materiale del pezzo da saldare. Per la saldatura di acciai a basso tenore di carbonio, la temperatura non dovrebbe generalmente superare i 700-900 gradi Celsius.

All'aumentare della sezione trasversale del pezzo, la temperatura di preriscaldamento deve aumentare di conseguenza. La durata del preriscaldamento dipende dalla potenza della saldatrice, dalle dimensioni della sezione trasversale del pezzo e dalle proprietà del metallo e può variare entro un ampio intervallo. Dipende dalla temperatura di preriscaldamento richiesta. Durante il processo di preriscaldamento, la riduzione causata dal preriscaldamento è minima e non viene stabilita come parametro di processo.

(i) La forza di serraggio (Fc) della pinza deve garantire che il pezzo non scivoli durante la forgiatura.

Fc è correlato alla pressione di forgiatura (Fu) e al coefficiente di attrito (f) tra il pezzo e la pinza, con una relazione: Fc≥Fu/2f. Di solito, F0= (1,5-4,0)Fu, con l'acciaio a basso tenore di carbonio a sezione compatta al limite inferiore e l'acciaio inossidabile laminato a freddo lamiera d'acciaio al limite superiore. Quando la pinza è dotata di un dispositivo di supporto, la forza di serraggio può essere notevolmente ridotta e in questo caso è sufficiente Fc=0,5Fu.

3. Preparazione del pezzo:

La preparazione del pezzo per la saldatura di testa comprende: la geometria della superficie finale, la lavorazione dell'estremità del pezzo grezzo e la pulizia della superficie. Nella saldatura flash butt, la forma geometrica e le dimensioni delle facce di unione dei due pezzi devono essere essenzialmente identiche.

In caso contrario, non sarà possibile garantire un riscaldamento e una deformazione plastica coerenti dei due pezzi, con conseguenti ripercussioni sulla qualità del giunto. Nella produzione, la differenza di diametro dei pezzi circolari non deve superare le 15%, mentre quella dei pezzi quadrati e tubolari non deve superare le 10%.

Quando si saldano a fiamma viva pezzi di grande sezione, è meglio smussare un'estremità del pezzo per aumentare la densità di corrente e facilitare l'innesco del flash. In questo caso, non è necessario preriscaldare o aumentare la tensione secondaria all'inizio del flash.

La lavorazione dell'estremità del pezzo grezzo per la saldatura di testa può essere eseguita su cesoie, punzonatrici, torni, o utilizzando il taglio al plasma o alla fiamma, seguito dalla pulizia della faccia terminale. Quando si esegue la saldatura di testa per flash, il metallo finale viene bruciato durante il flash, quindi i requisiti di pulizia per la faccia finale non sono molto severi. Tuttavia, i requisiti di pulizia della superficie di contatto tra la pinza e il pezzo devono essere gli stessi della saldatura di testa a resistenza.

4. Saldatura di testa a fiamma di metalli comuni:

Quasi tutti gli acciai e i metalli non ferrosi possono essere saldati di testa, ma per ottenere giunti di alta qualità è necessario adottare misure di processo adeguate in base alle proprietà del metallo. L'analisi è la seguente:

(1) Conducibilità elettrica e termica:

Per i metalli con una buona conducibilità elettrica e termica, è necessario utilizzare una potenza specifica e una velocità di flash più elevate e un tempo di saldatura più breve.

(2) Resistenza alle alte temperature:

Per i metalli con elevata resistenza alle alte temperature, è necessario ampliare la regione termoplastica e utilizzare una forza di forgiatura maggiore.

(3) Intervallo di temperatura di cristallizzazione:

Più ampio è l'intervallo di temperatura di cristallizzazione, più ampia è la zona semifusa. Per estrudere tutto il metallo fuso nella zona semifusa è necessario utilizzare una pressione di forgiatura e una ritenzione di forgiatura maggiori, per evitare che nel giunto rimangano fori di ritiro, allentamenti, cricche e altri difetti.

(4) Sensibilità al calore:

Esistono due situazioni comuni. La prima è quella dell'acciaio bonificato, che dopo la saldatura è soggetto a una struttura di tempra nel giunto, che provoca un aumento della durezza e una diminuzione della plasticità. Nei casi più gravi, si possono formare cricche da bonifica.

Gli acciai bonificati di solito utilizzano un'ampia zona di riscaldamento per il preriscaldamento della saldatura di testa, mentre dopo la saldatura vengono adottate misure di raffreddamento e rinvenimento lento. La seconda situazione riguarda i metalli rafforzati dalla lavorazione a freddo (come l'acciaio inossidabile austenitico), dove il giunto e la zona termicamente influenzata si ammorbidiscono durante la saldatura, riducendo la resistenza del giunto. Nella saldatura di questi metalli, di solito si utilizzano una maggiore velocità di appassimento e una maggiore pressione di forgiatura per ridurre al minimo la zona rammollita e attenuare il grado di rammollimento.

(5) Ossidazione: Le inclusioni di ossido nei giunti ne compromettono seriamente la qualità. Pertanto, prevenire ed eliminare l'ossidazione è fondamentale per migliorare la qualità dei giunti. La formazione dell'ossidazione varia a seconda della composizione del metallo. Se il punto di fusione dell'ossido formato è inferiore a quello del metallo saldato, l'ossido possiede una buona fluidità e viene facilmente spremuto durante la forgiatura.

Se il punto di fusione dell'ossido è superiore a quello del metallo da saldare, come ad esempio SiO2, Al2O3, Cr2O3, possono essere espulsi solo quando il metallo è ancora allo stato fuso. Pertanto, quando lega di saldatura acciai contenenti quantità significative di silicio, alluminio, cromo ed elementi simili, è necessario adottare misure di processo rigorose per eliminare completamente gli ossidi.

Ecco le caratteristiche della saldatura flash comunemente utilizzata materiali metallici:

1) Flash Saldatura di acciaio al carbonio: Questi materiali hanno elevati coefficienti di resistenza, proteggono l'interfaccia ossidando gli elementi di carbonio per creare atmosfere di CO e CO2 durante il riscaldamento e non contengono elementi che formano ossidi ad alto punto di fusione.

Pertanto, sono relativamente facili da saldare. Come il contenuto di carbonio nell'acciaio aumenta, aumentano anche il coefficiente di resistenza, l'intervallo cristallografico, la resistenza alle alte temperature e la tendenza all'indurimento.

Pertanto, è necessario aumentare la pressione di forgiatura e la quantità di forgiatura di conseguenza. Per mitigare gli effetti dell'indurimento, si può ricorrere al preriscaldamento della saldatura flash, seguito da un trattamento termico post-saldatura.

Quando si salda l'acciaio al carbonio, il carbonio si diffonde verso la faccia finale riscaldata e viene fortemente ossidato. Durante la forgiatura, il metallo fuso della zona semi-fusa con un elevato contenuto di carbonio viene spremuto, formando uno strato privo di carbonio (che appare bianco, chiamato anche striscia luminosa) in corrispondenza del giunto.

L'ampiezza dello strato impoverito di carbonio aumenta con l'aumento del contenuto di acciaio e il prolungamento del tempo di preriscaldamento; diminuisce con l'aumento del contenuto di carbonio e la riduzione della tendenza all'ossidazione del mezzo gassoso. Un trattamento termico prolungato può eliminare lo strato impoverito di carbonio.

La saldatura a fiamma dell'acciaio al carbonio è la più utilizzata. Se le condizioni di saldatura sono scelte correttamente, in genere non si incontrano difficoltà. Questo vale anche per la ghisa, difficile da saldare per fusione.

Per la ghisa si usa tipicamente una saldatura flash preriscaldata, poiché la saldatura flash continua può facilmente provocare la formazione di bocche bianche. A causa dell'elevato contenuto di carbonio, una quantità significativa di CO e CO2 Durante il lampeggiamento si producono atmosfere protettive che garantiscono una forte autoprotezione.

Anche in presenza di significative fluttuazioni dei parametri di processo, nell'interfaccia è presente solo una piccola quantità di inclusioni di ossido.

2) Saldatura a caldo di acciai legati: L'influenza del contenuto di elementi di lega sulle prestazioni dell'acciaio e le misure di processo da adottare sono le seguenti:

1) Alluminio, cromo, silicio e molibdeno nell'acciaio formano facilmente ossidi ad alto punto di fusione; per ridurne l'ossidazione è necessario aumentare la velocità di infiammabilità e di forgiatura.

2) Con l'aumento del contenuto di elementi di lega, la resistenza alle alte temperature migliora, richiedendo un aumento della pressione di forgiatura.

3) Per gli acciai perlitici, come elementi in lega aumentano, la tendenza all'indurimento aumenta; è necessario adottare misure per prevenire la fragilità da indurimento.

La tabella seguente fornisce i valori di riferimento per i parametri di processo della saldatura flash per l'acciaio al carbonio e l'acciaio legato.

Valori di riferimento per i parametri principali della saldatura flash per vari tipi di acciaio.

| Categoria | Velocità media del flash (mm/s) | Velocità massima del flash (mm/s) | Velocità di forgiatura (mm/s) | Pressione massima di forgiatura (Mpa) | Trattamento termico post-saldatura | ||

| Preriscaldamento Flash | Flash continuo | Preriscaldamento Flash | Flash continuo | ||||

| Acciaio a basso tenore di carbonio | 1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 60-80 | Non è necessario lo spegnimento |

| Acciaio a bassa lega | 1.5-2.5 | 0.8-1.5 | 4-5 | ≥30 | 40-60 | 100-110 | Tempra con raffreddamento lento |

| Acciaio ad alto tenore di carbonio | ≤1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 110-120 | Calore di tempra |

| Acciaio perlitico ad alta lega | 3.5-4.5 | 2.5-3.5 | 5-10 | 30-150 | 60-80 | 110-180 | Calore normalizzante |

| Acciaio austenitico | 3.5-4.5 | 2.5-3.5 | 5-8 | 50-160 | 100-140 | 150-220 | Generalmente non è richiesto |

Le caratteristiche di saldatura degli acciai basso-legati sono simili a quelle degli acciai a medio tenore di carbonio e mostrano una tendenza all'indurimento, che richiede metodi di trattamento termico appropriati. Questo tipo di acciaio ha un'elevata resistenza alle alte temperature e tende a formare inclusioni di ossido. Richiede una pressione di forgiatura più elevata e velocità di infiammabilità e di forgiatura più elevate.

Alto acciaio legato al carbonio non solo presenta le caratteristiche dell'acciaio ad alto tenore di carbonio, ma contiene anche una certa quantità di elementi di lega. Grazie all'elevato contenuto di carbonio e all'ampio intervallo di temperatura di cristallizzazione, la zona semifusa all'interfaccia è ampia.

Se la pressione di forgiatura è insufficiente o la deformazione plastica non è sufficiente, il metallo liquido che rimane nella zona semifusa formerà una struttura porosa. Inoltre, la presenza di elementi in lega può portare alla formazione di inclusioni di ossido ad alto punto di fusione. Pertanto, sono necessarie velocità di infiammatura e di forgiatura più elevate, una maggiore pressione di forgiatura e una maggiore quantità di forgiatura.

I principali elementi di lega dell'acciaio austenitico sono il Cr e il Ni. Questo acciaio ha un'elevata resistenza alle alte temperature, una scarsa conducibilità elettrica e termica, un basso punto di fusione (rispetto agli acciai a basso tenore di carbonio) e contiene un gran numero di elementi di lega che possono facilmente formare ossidi ad alto punto di fusione (come il Cr).

Per questo motivo, richiede una pressione di forgiatura significativa e alte velocità di appassimento e di forgiatura. Un'elevata velocità di appassimento può ridurre la zona di riscaldamento, impedendo efficacemente la rapida crescita dei grani nella zona termicamente influenzata e una diminuzione della resistenza alla corrosione.

3. Flash Saldatura dell'alluminio e le sue leghe:

Questi materiali hanno una buona conducibilità elettrica e termica, un basso punto di fusione, sono facilmente ossidabili con ossidi ad alto punto di fusione e hanno un intervallo di temperatura plastica ristretto, che rende difficile la saldatura.

Il saldabilità della saldatura di testa delle leghe di alluminio è scarsa. Se i parametri di processo non sono selezionati in modo appropriato, è soggetta a inclusioni di ossido, porosità e altri difetti, che portano a una significativa riduzione della resistenza e della plasticità del giunto. Durante la saldatura flash, è necessario adottare velocità di saldatura e di forgiatura molto elevate, grandi volumi di forgiatura e modalità di forgiatura forzata. Anche il fattore di potenza richiesto deve essere molto più alto di quello dell'acciaio.

4. Flash Saldatura del rame e le sue leghe:

Il rame conduce il calore meglio dell'alluminio e ha un punto di fusione più alto, il che lo rende più difficile da saldare rispetto all'alluminio. Durante la saldatura a fiamma libera del rame puro, è difficile formare uno strato di metallo liquido sulla faccia finale, mantenere un processo di saldatura stabile e raggiungere un buon intervallo di temperatura plastica. Per questo motivo, durante la saldatura sono necessarie una velocità finale di appassimento, una velocità di forgiatura e una pressione di forgiatura molto elevate.

Le leghe di rame (come l'ottone e il bronzo) sono più facili da saldare rispetto al rame puro. Durante la saldatura dell'ottoneL'evaporazione dello zinco riduce le prestazioni del giunto. Per ridurre l'evaporazione dello zinco, è necessario adottare una velocità finale di flashing, una velocità di forgiatura e una pressione di forgiatura molto elevate.

I parametri di processo per la saldatura a fiamma ossidrica di alluminio, rame e loro leghe sono riportati nella tabella seguente:

Condizioni di saldatura per la saldatura flash di metalli non ferrosi e loro leghe.

| Parametri di processo | Materiale Dimensioni (mm) | |||||||||||||||

| Rame | Ottone (H62) | Ottone (H59) | Lo spessore del nastro di ottone (QSn6,5-1,5). | Asta di alluminio, diametro | Lega di alluminio | |||||||||||

| LD5 | LF6 | |||||||||||||||

| Materiale per aste con diametro di 10 | materiale per tubi di dimensioni 9,5 x 1,5 | materiale in fogli di dimensioni 44,5 x 10. | Diametro dell'asta | Lamiera Spessore | Spessore della lamiera | |||||||||||

| 6.5 | 10 | 6.5 | 10 | 1-4 | 4-8 | 20 | 25 | 30 | 38 | 4 | 6 | 4-7 | ||||

| Tensione a vuoto (V) | 6.1 | 5.0 | 10.0 | 2.17 | 4.41 | 2.4 | 7.5 | – | – | – | – | – | – | – | – | – |

| Corrente massima (KA) | 33 | 20 | 60 | 12.5 | 24.3 | 13.5 | 41 | – | – | 58 | 63 | 6 | 6 | 6 | 6 | 6 |

| Lunghezza estesa (mm) | 20 | 20 | – | 15 | 22 | 18 | 25 | 25 | 40 | 38 | 43 | 50 | 50 | 50 | 50 | 50 |

| Quantità di flash (mm) | 12 | – | – | 6 | 8 | 7 | 10 | 15 | 25 | 17 | 20 | 22 | 22 | 22 | 22 | 22 |

| Durata del flash (s) | 1.5 | – | – | 2.5 | 3.5 | 2.0 | 2.2 | 3 | 10 | 1.7 | 1.9 | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| Velocità media del flash (mm/s) | 8.0 | – | – | 2.4 | 2.3 | 3.5 | 4.5 | 5 | 2.5 | 11.3 | 10.5 | 7.9 | 7.9 | 7.9 | 7.9 | 7.9 |

| Velocità massima del flash (mm/s) | – | – | – | – | – | – | – | 12 | 6 | – | – | – | – | – | – | – |

| Residuo di forgiatura in eccesso (mm) | 8 | – | – | 9 | 13 | 10 | 12 | – | – | 13 | 13 | 14 | 14 | 14 | 14 | 14 |

| Velocità di forgiatura a monte (mm/s) | 200 | – | – | 200-300 | 200-300 | 200-300 | 200-300 | 125 | 125 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| Pressione di forgiatura a monte (Mpa) | 380 | 290 | 224 | – | 230 | – | 250 | – | 60-150 | 64 | 170 | 190 | 190 | 190 | 190 | 190 |

| Quantità attuale di forgiatura (mm) | 6 | – | – | – | – | – | – | – | – | 6.0 | 6.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

| Fattore di potenza (KVA/mm2) | 2.6 | 2.66 | 1.35 | 0.9 | 1.35 | 0.95 | 2.7 | 0.5 | 0.25 | – | – | – | – | – | – | – |

I giunti di transizione saldati a fiamma in alluminio e rame sono ampiamente utilizzati nell'industria automobilistica. A causa della differenza significativa dei loro punti di fusione, con l'alluminio che fonde 4-5 volte più velocemente del rame, è necessario aumentare di conseguenza la lunghezza di sporgenza dell'alluminio. I parametri di processo per la saldatura a fiamma di alluminio e rame sono riportati nella tabella seguente.

Quando alluminio e rame vengono saldati, si forma un composto intermetallico, CuAl2possono formarsi, aumentando la fragilità del giunto. Pertanto, è essenziale espellere la maggior quantità di CuAl2 dall'interfaccia durante la forgiatura.

Condizioni di saldatura a caldo di rame e alluminio:

| Sezione trasversale di saldatura (mm2) | ||||

| Diametro dell'asta | Materiale della striscia | |||

| 20 | 25 | 40*50 | 50*10 | |

| Corrente massima (KA) | 63 | 63 | 58 | 63 |

| Lunghezza estesa (mm) per rame e alluminio | 334 | 438 | 330 | 436 |

| Residuo di bruciatura (mm) | 17 | 20 | 18 | 20 |

| Tempo di flash (s) | 1.511.3 | 1.910.5 | 1.611.3 | 1.910.5 |

| Velocità media del flash (mm/s) | 13 | 13 | 6 | 8 |

| Tolleranza di forgiatura (mm) | 100-120 | 100-120 | 100-120 | 100-120 |

| Velocità di forgiatura (mm/s) | 190 | 270 | 225 | 268 |

5. Flash Saldatura del titanio e le sue leghe

Il problema principale della saldatura flash del titanio e delle sue leghe è che l'estinzione e l'assorbimento di gas (come idrogeno, ossigeno ed elio) riducono la plasticità del giunto. La tendenza all'estinzione delle leghe di titanio è legata agli elementi di lega aggiunti. Se si aggiungono elementi β-stabilizzanti, la tendenza all'estinzione aumenta e la plasticità si riduce ulteriormente.

Giunti soddisfacenti possono essere ottenuti utilizzando la saldatura flash continua con un lampo intenso e senza gas di protezione. Quando si utilizza la saldatura flash con preriscaldo, con velocità di flashing e di forgiatura inferiori, la saldatura deve essere eseguita in un'atmosfera protettiva di Ar o He. La temperatura di preriscaldamento è di 1000-1200 gradi, i parametri di processo sono sostanzialmente gli stessi della saldatura dell'acciaio, con l'eccezione di un leggero aumento della velocità di flash. A questo punto è possibile ottenere giunti con una maggiore plasticità.

I materiali a filo con diametro d≤5mm sono spesso utilizzati per la saldatura a resistenza e i loro parametri di processo sono riportati nella tabella seguente:

Materiale del filo Condizioni di saldatura a resistenza:

| Tipo di metallo | Diametro (mm) | Lunghezza della sporgenza (mm) | Corrente di saldatura (A) | Tempo di saldatura (s) | Pressione di ribaltamento (N) |

| Acciaio al carbonio | 0.8 | 3 | 300 | 0.3 | 20 |

| Acciaio al carbonio | 2.0 | 6 | 750 | 1.0 | 80 |

| Acciaio al carbonio | 3.0 | 6 | 1200 | 1.3 | 140 |

| Rame | 2.0 | 7 | 1500 | 0.2 | 100 |

| Alluminio | 2.0 | 5 | 900 | 0.3 | 50 |

| Lega di nichel-cromo | 1.85 | 6 | 400 | 0.7 | 80 |

Nota: il margine di forgiatura è pari al diametro del filo e il margine di forgiatura attuale è pari a 0,2-0,3 volte il diametro.

Fili di diametro molto piccolo, fili di materiali diversi e fili con parti stampate (come le calotte di resistenze e diodi) possono essere saldati con la saldatura ad accumulo di energia capacitiva.

La caratteristica di questo tipo di saldatura è che le condizioni di saldatura sono molto rigide e l'intervallo di riscaldamento è estremamente ristretto, riducendo notevolmente l'impatto delle proprietà termofisiche del metallo saldato sulla formazione del giunto.

Più comunemente utilizzato nell'industria delle costruzioni, saldatura delle armature di solito si utilizza la saldatura a resistenza per i diametri d10 mm; e la saldatura flash preriscaldata per d>30 mm. Quando si utilizza una saldatrice manuale, a causa della bassa potenza della saldatrice (di solito non superiore a 50KVA), la saldatura flash preriscaldata viene generalmente utilizzata quando d=15-20mm.

Per la saldatura a barra si possono utilizzare elettrodi a pinza semicircolari o a V; questi ultimi sono utilizzati per vari diametri e trovano quindi ampia applicazione. Le barre hanno una sezione trasversale solida e un'elevata rigidità, che consente lunghezze di sporgenza maggiori. I parametri di processo della saldatura a resistenza di barre di acciaio a basso tenore di carbonio e della saldatura flash sono riportati nelle tabelle seguenti:

Acciaio a basso tenore di carbonio Condizioni di saldatura a resistenza:

| Area trasversale (mm)2) | Lunghezza della sporgenza (mm)2) | Quantità di restringimento da saldatura (mm) | Densità di corrente (A/mm)2) | Tempo di saldatura (s) | Pressione di saldatura (MPa) | |

| Alimentato | Nessuna potenza | |||||

| 25 50 100 250 | 6+6 8+8 10+10 12+12 | 0.5 0.5 0.5 10 | 0.9 0.9 1.0 1.8 | 200 160 140 90 | 0.6 0.8 1.0 1.5 | 10-20 |

1) Aumento di 20-30% durante la saldatura di acciaio bonificato.

2) Per l'acciaio bonificato, aumentare di 100%.

I tempi e i flussi della saldatura flash per le barre di acciaio a basso tenore di carbonio.

| Diametro di saldatura (mm) | Preriscaldamento della saldatura di testa | Preriscaldamento della saldatura di testa | |||||||

| Misura della riserva (mm) | Tempo (s) | Misura della riserva (mm) | Tempo (s) | ||||||

| Portata totale | Preriscaldamento e appassimento | Forgiatura a sbalzo | Preriscaldamento | Lampo e forgiatura | Portata totale | Flash | Forgiatura a sbalzo | ||

| 5 | – | – | – | – | – | 6 | 4.5 | 4.5 | 2 |

| 10 | – | – | – | – | – | 8 | 6 | 6 | 3 |

| 15 | 9 | 6.5 | 2.5 | 3 | 4 | 13 | 10.5 | 10.5 | 6 |

| 20 | 11 | 7.5 | 3.5 | 5 | 6 | 17 | 14 | 14 | 10 |

| 30 | 16 | 12 | 4 | 8 | 7 | 25 | 21.5 | 21.5 | 20 |

| 40 | 20 | 14.5 | 5.5 | 20 | 8 | 40 | 35.5 | 35.5 | 40 |

| 50 | 22 | 15.5 | 6.5 | 30 | 10 | – | – | – | – |

| 70 | 26 | 19 | 7 | 70 | 15 | – | – | – | – |

| 90 | 32 | 24 | 8 | 120 | 20 | – | – | – | – |

La saldatura dei tubi è ampiamente utilizzata nella produzione di caldaie, nell'ingegneria delle condutture e nella produzione di attrezzature petrolifere. A seconda della sezione e del materiale del tubo, si sceglie la saldatura continua o la saldatura flash preriscaldata. L'elettrodo di serraggio può essere di forma semicircolare o a V.

In genere, quando il rapporto tra il diametro del tubo e lo spessore della parete è superiore a 10, si può scegliere una forma semicircolare per evitare che il tubo si appiattisca. Quando il rapporto è inferiore a 10 si può scegliere una forma a V.

Per evitare che il tubo scivoli nell'elettrodo di serraggio, l'elettrodo di serraggio deve avere una lunghezza di lavoro adeguata. Quando il diametro del tubo è di 20-50 mm, la lunghezza del pezzo da saldare è 2-2,5 volte il diametro del tubo; quando il diametro del tubo è di 200-300 mm, è 1-1,5 volte. I parametri di processo per la saldatura flash continua di tubi in acciaio a basso tenore di carbonio e in acciaio legato sono riportati nella tabella seguente:

Condizioni di saldatura della saldatura continua a filo continuo per tubi in acciaio 20#, 12Cr1MoV e 12Cr18Ni12Ti:

| Tipo di acciaio | Dimensioni (mm) | Tensione a vuoto del secondario (V) | Lunghezza estensione 2L (mm) | Offset del flash (mm) | Velocità media del flash (mm/s) | Gioco di forgiatura (mm) | Quantità attuale di forgiatura (mm) |

| 20 | 25×3 32×3 32×4 32×5 60×3 | 6.5-7.0 | 60-70 | 11-12 11-12 15 15 15 | 1.37-1.5 1.22-1.33 1.25 1.0 1.15-1.0 | 3.5 2.5-4.0 4.5-5.0 5.0-5.5 4.0-4.5 | 3.0 3.0 3.5 4.0 3.0 |

| 12Cr1MoV | 324 | 6-6.5 | 60-70 | 17 | 1.0 | 5.0 | 4.0 |

| 12Cr18Ni12Ti | 324 | 6.5-7.0 | 60-70 | 15 | 1.0 | 5.0 | 4.0 |

I tubi in acciaio di grande diametro e a parete spessa sono tipicamente saldati a fiamma utilizzando un processo di preriscaldamento, con i parametri tecnici indicati nella tabella seguente:

Le condizioni di saldatura per la saldatura flash di tubi in acciaio a basso tenore di carbonio di grande sezione dopo il preriscaldamento.

| Sezione del tubo (mm2) | Tensione a vuoto secondaria (v) | Lunghezza estesa 2L (mm) | Tempo di preriscaldamento (secondi) | Spazio per il flash (mm) | Velocità media del flash (mm/s) | Tolleranza di ribaltamento (mm) | Quantità di sbalzo elettrico (mm) | |

| Tempo totale | Durata dell'impulso | |||||||

| 4000 | 6.5 | 240 | 60 | 5.0 | 15 | 1.8 | 9 | 6 |

| 10000 | 7.4 | 340 | 240 | 5.5 | 20 | 1.2 | 12 | 8 |

| 16000 | 8.5 | 380 | 420 | 6.0 | 22 | 0.8 | 14 | 10 |

| 20000 | 9.3 | 420 | 540 | 6.0 | 23 | 0.6 | 15 | 12 |

| 32000 | 10.4 | 440 | 720 | 8.0 | 26 | 0.5 | 16 | 12 |

La saldatura di testa di lamiere sottili è ampiamente utilizzata nelle linee di produzione continua per la laminazione di lamiere di acciaio nell'industria metallurgica. La larghezza delle lamiere varia da 300 a oltre 1500 mm e lo spessore da meno di 1 mm a diversi millimetri. I materiali includono acciaio al carbonio, acciaio legato, metalli non ferrosi e loro leghe, ecc.

Dopo la saldatura di testa delle lamiere, il giunto sarà sottoposto a laminazione e produrrà una grande quantità di deformazioni plastiche, quindi non solo dovrà avere una certa resistenza, ma anche un'elevata plasticità. Per le lamiere di acciaio di spessore inferiore a 5 mm, si utilizza generalmente la saldatura di testa in continuo con un elettrodo piatto che conduce su un lato. Quando la lamiera è spessa, si utilizza la saldatura di testa preriscaldata con conduzione su entrambi i lati per garantire un riscaldamento uniforme lungo l'intera faccia terminale.

Quando si saldano lamiere sottili, il rapporto tra lunghezza e larghezza della sezione trasversale è elevato, l'area è dispersa, il giunto si raffredda rapidamente e l'autoprotezione durante il processo di saldatura è debole.

Allo stesso tempo, il ponte liquido è piccolo e lo strato di metallo liquido sulla faccia terminale è sottile, con conseguente rischio di ossidazione e solidificazione.

Pertanto, è necessario aumentare la velocità di saldatura e forgiatura. Dopo la saldatura, le bave devono essere rimosse mentre il giunto è ancora caldo utilizzando un dispositivo di taglio delle bave. I parametri di processo per la saldatura a fiamma di piastre di acciaio a basso tenore di carbonio e di acciaio inossidabile sono riportati nelle due tabelle seguenti:

Ritenzione per infiammabilità e forgiatura di piastre in acciaio a basso tenore di carbonio:

| Spessore (mm) | Larghezza (mm) | Indennità (mm) | ||||

| Flusso totale | Flash Remainder | Indennità di forgiatura | ||||

| Flusso totale | Con la potenza | Senza alimentazione | ||||

| 2 | 100 | 9.5 | 7 | 2 | 1 | 1 |

| 400 | 11.05 | 9 | 2.5 | 1.5 | 1 | |

| 1200 | 15 | 11 | 4 | 2 | 2 | |

| 2000 | 17.5 | 15 | 4.5 | 2 | 2.5 | |

| 3 | 100 | 12 | 9 | 3 | 2 | 1 |

| 400 | 15 | 11 | 4 | 2.5 | 2 | |

| 1200 | 16 | 13 | 5 | 2 | 3 | |

| 2000 | 20 | 14 | 6 | 3 | 3 | |

| 4-5 | 100 | 14 | 10 | 4 | 2 | 2 |

| 400 | 17 | 12 | 5 | 2 | 2 | |

| 1200 | 20 | 14 | 6 | 3 | 3 | |

| 2000 | 21 | 15 | 6 | 3 | 3 | |

Portata per il flash saldatura dell'acciaio inossidabile piatti.

| Spessore (mm) | Distanza di serraggio finale (mm) | Spazio per il flash (mm) | Tolleranza di ribaltamento (mm) | Lunghezza totale della sporgenza (mm) |

| 1.0 | 3 | 5.5 | 1.5 | 10 |

| 1.5 | 5 | 8 | 2 | 15 |

| 2 | 6 | 10.5 | 2.5 | 19 |

| 2.5 | 7 | 13 | 3.0 | 23 |

| 3 | 9.5 | 15 | 3.5 | 27 |

| 4 | 11 | 15 | 4 | 30 |

| 5 | 15 | 18 | 5 | 38 |

| 6 | 16 | 18 | 6 | 40 |

| 10 | 18 | 20 | 7 | 55 |

| – | – | – | – | – |

Quando si saldano pezzi ad anello (come cerchioni di ruote, anelli di catene, anelli di cuscinetti, bordi di montaggio di motori a reazione, ecc.), oltre a considerare le regole generali della saldatura di testa, è necessario tenere conto degli effetti della derivazione e del ritorno elastico della deformazione dei pezzi ad anello. A causa della presenza di derivazioni, la potenza richiesta deve essere aumentata di 15-50%. La derivazione aumenta con la diminuzione del diametro dell'anello, l'aumento della sezione e la diminuzione della resistività del materiale.

Nella saldatura di testa degli anelli, la scelta della pressione di forgiatura deve tenere conto dell'impatto del rimbalzo della deformazione. Tuttavia, poiché la derivazione ha un effetto di riscaldamento sul dorso dell'anello, l'aumento della pressione di forgiatura non è elevato.

I cerchioni in acciaio di biciclette, motociclette e automobili utilizzano tutti la saldatura di testa in continuo. L'estremità anteriore dell'elettrodo della pinza deve corrispondere alla sezione trasversale del pezzo. Durante la forgiatura, per evitare che la forza di rimbalzo influisca sulla qualità del giunto o addirittura lo apra, è necessario prolungare il tempo di forgiatura non corrente.

Le catene di ancoraggio, le catene di trasmissione e gli altri anelli di catena sono per lo più realizzati in acciaio a basso tenore di carbonio e in acciaio a bassa lega. Quando il diametro d è inferiore a 20 mm, è possibile utilizzare la saldatura di testa a resistenza. Quando il diametro d > 20 mm, è possibile utilizzare la saldatura di testa a flash con preriscaldamento. Lo scopo del preriscaldamento è garantire un riscaldamento uniforme dell'interfaccia e produrre facilmente una certa deformazione plastica durante la forgiatura.

I parametri di processo per la saldatura di testa dell'anello di catena sono riportati nelle due tabelle seguenti:

Condizioni per la saldatura di testa per le catene di ancoraggio:

| Diametro della catena di ancoraggio (mm) | Tensione secondaria (V) | Corrente primaria (A) | Numero di interruzioni del preriscaldamento | Tempo di accensione della saldatura (s) | Velocità di ribaltamento (mm/s) | Velocità di lampeggio (mm/s) | 留量(mm) | ||||||

| Flash | Corto circuito | Liquidazione naturale | Velocità costante | Accelerazione | Con componente elettrico | Senza componente elettrico | Totale | ||||||

| 28 | 9.27 | 420 | 550 | 2-4 | 19±1 | 45-50 | 0.9-1.1 | 1.5 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 31 | 10.3 | 450 | 580 | 3-5 | 22±1.5 | 45-50 | 0.9-1.1 | 2 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 34 | 10.3 | 460 | 620 | 3-5 | 24±2 | 45-50 | 0.8-1.0 | 2 | 4 | 2 | 1.5 | 1.5 | 11-12 |

| 37 | 8.85 | 480 | 680 | 4-6 | 28±2 | 30 | 0.8-1.0 | 2.5 | 5 | 2 | 1.5 | 1.5-2 | 12-13 |

| 40 | 10.0 | 500 | 720 | 5-7 | 30±2 | 30 | 0.7-0.9 | 2 | 5 | 2 | 1.5-2 | 2 | 12-13 |

Condizioni di saldatura per la saldatura a resistenza di anelli di catena di piccolo diametro.

| Diametro (mm) | Potenza nominale della saldatrice (KVA) | Tensione secondaria (V) | Tempo di saldatura (secondi) | Numero di maglie della catena saldate al minuto. | |

| Accensione | Spegnimento | ||||

| 19.8 | 250 | 4.4-4.55 | 4.5 | 1.0 | 6.4 |

| 16.7 | 250 | 3.4-3.55 | 5.0 | 1.0 | 6.4 |

| 15.0 | 175 | 3.8-4.0 | 3.0 | 1.0 | 6.6 |

| 13.5 | 175 | 3.8-4.0 | 2.5 | 1.0 | 8.8 |

| 12.0 | 175 | 2.8 | 1.5 | 0.8 | 8.6 |

La saldatura di testa degli utensili è attualmente uno dei metodi di produzione utilizzati nell'industria degli utensili per la produzione di pezzi grezzi, che prevede principalmente la saldatura di testa di acciaio ad alta velocità (W8Cr4V, W-9Cr4V2) e di acciaio a medio tenore di carbonio. La saldatura di testa ha le seguenti caratteristiche:

1) L'acciaio ad alta velocità e l'acciaio a medio tenore di carbonio presentano differenze significative in termini di conduttività termica e resistività. A temperatura ambiente, per l'acciaio al carbonio medio, λ=0,42W/(cm℃), ρ0=18-22μΩcm; per l'acciaio rapido, λ=0,23W/(cm℃), ρ0=48Ωcm. Affinché la distribuzione della temperatura su entrambi i lati del giunto sia sostanzialmente la stessa, la lunghezza della sporgenza dell'acciaio ad alta velocità deve essere di 30-50% inferiore a quella dell'acciaio al carbonio medio. In genere, la lunghezza di sporgenza dell'acciaio rapido è di (0,5-1,0)d. Per evitare una dissipazione troppo rapida del calore, la lunghezza della sporgenza non deve essere inferiore a 10 mm.

2) L'acciaio ad alta velocità ha un'elevata tendenza alla tempra, la durezza aumenta notevolmente dopo la saldatura e possono verificarsi cricche da tempra. Per prevenire le cricche, si può ricorrere al preriscaldamento della saldatura di testa. Durante il preriscaldamento, il metallo in un intervallo di 5-10 mm vicino all'interfaccia viene riscaldato a 1100-1200℃. Dopo la saldatura, ricottura viene eseguita tenendo a 600-700℃ in un forno elettrico per 30 minuti.

3) Quando l'acciaio ad alta velocità viene riscaldato ad alte temperature, può verificarsi un allargamento dei grani o la formazione di eutettici di ledeburite sui confini dei grani semi-fusi, rendendo il giunto fragile. L'eutettica di ledeburite non può essere eliminata con il trattamento termico. Pertanto, è necessaria una forgiatura sufficiente per eliminare questa struttura. I parametri di processo per la saldatura di testa con utensili sono riportati nella tabella seguente:

Condizioni di saldatura testa a testa:

| Diametro (mm) | Area (mm)2) | Tensione secondaria (V) | Lunghezza estesa (mm) | Margine (mm) | |||||||

| Preriscaldamento | Flash | Forgiatura sconvolgente | Portata totale | Riserva di acciaio per utensili | Acciaio al carbonio Riserva | ||||||

| Acciaio per utensili | Acciaio al carbonio | Potenziato | Non alimentato | ||||||||

| 8-10 | 50-80 | 3.8-4 | 10 | 15 | 1 | 2 | 0.5 | 1.5 | 5 | 3 | 2 |

| 11-15 | 80-180 | 3.8-4 | 12 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 16-20 | 200-315 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 21-22 | 250-380 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 23-24 | 415-450 | 4-4.3 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 25-30 | 490-700 | 4.3-4.5 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 31-32 | 750-805 | 4.5-4.8 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 33-35 | 855-960 | 4.8-5.1 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 36-40 | 1000-1260 | 5.1-5.5 | 20 | 30 | 2.5 | 3 | 0.5 | 2 | 8 | 5 | 3 |

| 41-46 | 1320-1660 | 5.5-6.0 | 20 | 30 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 47-50 | 1730-1965 | 6.0-6.5 | 22 | 33 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 51-55 | 2000-2375 | 6.5-6.8 | 25 | 40 | 2.5 | 3 | 1.0 | 3.5 | 10 | 6 | 3.5 |

| 55-30 | – | 7.0-8.0 | 25 | 40 | 2.5 | 4 | 1.5 | 4 | 12 | 7 | 5 |

1) Saldatura istantanea a tensione ridotta programmata:

Questo metodo è caratterizzato dall'utilizzo di una tensione secondaria a circuito aperto più elevata all'inizio della fase di flash per facilitare l'avvio del flash. Dopo l'aumento della temperatura della superficie finale, si utilizza una tensione di flash più bassa, mantenendo costante la velocità del flash per migliorare l'efficienza termica.

Quando ci si avvicina alla fase di forgiatura, la tensione secondaria viene nuovamente aumentata per intensificare il flash e migliorare l'effetto autoprotettivo. Rispetto alla saldatura di testa a flash con preriscaldamento, la saldatura di testa a flash a tensione ridotta controllata dal programma presenta vantaggi quali tempi di saldatura più brevi, minore fabbisogno energetico e riscaldamento più uniforme.

2) Saldatura di testa a impulsi:

La caratteristica di questo metodo è che durante il movimento in avanti della pinza dinamica, viene sovrapposto un percorso di vibrazione alternata attraverso un dispositivo di vibrazione idraulica. L'ampiezza è di 0,25-1,2 mm e la frequenza è regolabile in modo uniforme tra 3-35 Hz. La vibrazione provoca il cortocircuito e la separazione alternata delle superfici terminali del pezzo, generando così lampi pulsati.

Rispetto alla saldatura flash butt ordinaria, la saldatura flash butt a impulsi può più che raddoppiare l'efficienza termica grazie all'assenza di esplosione spontanea sopra la trave. Le particelle di spruzzi sono più piccole e la bocca di fuoco è poco profonda, il che consente di ridurre la tolleranza di forgiatura a 2/3-1/2.

I due metodi sopra descritti sono stati concepiti principalmente per soddisfare le esigenze della saldatura di testa a fiamma di pezzi di grandi dimensioni.

3) Saldatura di testa a onda rettangolare:

Rispetto alla saldatura di testa ad onda sinusoidale CA a frequenza industriale, questo metodo può migliorare notevolmente la stabilità del flash. Infatti, quando la tensione dell'alimentazione a onda sinusoidale è prossima allo zero, il flash si interrompe istantaneamente, mentre l'onda rettangolare può generare flash in modo uniforme per tutto il ciclo, indipendentemente dalla fase della tensione.

Il numero di lampi per unità di tempo di una sorgente di energia a onda rettangolare è 30% superiore a quello della frequenza industriale in c.a. e le particelle metalliche spruzzate sono fini, con una bocca di fuoco poco profonda e un'elevata efficienza termica. La frequenza dell'onda rettangolare può essere regolata in un intervallo compreso tra 30 e 180 Hz. Questo metodo è spesso utilizzato per la saldatura di testa in continuo di lamiere sottili e cerchi in lega di alluminio.

Le saldature di testa comprendono saldature di testa penetrate e giunti a T combinati con giunti d'angolo (di seguito denominati saldature di testa), nonché saldature di testa parzialmente penetrate e giunti a T combinati con giunti d'angolo.

Poiché la forza esercitata dalle saldature di testa parzialmente penetrate è simile a quella delle saldature d'angolo, se ne parlerà nella prossima sezione.

Le saldature di testa richiedono spesso che i pezzi siano inseriti in una scanalatura, per cui sono chiamate anche saldature a scanalatura. La forma della scanalatura è legata allo spessore del pezzo. Quando lo spessore del pezzo da saldare è molto ridotto (saldatura manuale 6 mm, saldatura sommersa saldatura ad arco 10 mm), è possibile utilizzare una cucitura a bordo diritto.

Per pezzi di spessore generale, si può adottare una saldatura a V su un solo lato o a V con una scanalatura inclinata.

La scanalatura inclinata e la fessura della radice c formano congiuntamente uno spazio di saldatura in cui il filo di saldatura può ruotare, rendendo la saldatura cordone di saldatura Il bordo smussato svolge un ruolo di sostegno del metallo fuso.

Per i pezzi più spessi (t>20 mm), si utilizzano scanalature a U, a K e a X (Figura 3.2.1). Per i cordoni a V e a U, è necessario riempire la radice del cordone di saldatura.

(a) Scanalatura del bordo dritto

(b) Monofacciale Scanalatura a V

(c) Scanalatura a V

(d) Scanalatura a U

(e) Scanalatura K

(f) Scanalatura X

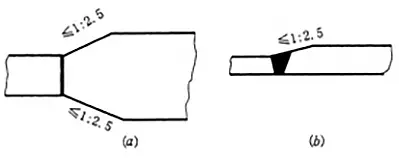

Alla giunzione delle saldature di testa, quando la larghezza del pezzo varia o la differenza di spessore supera i 4 mm, si deve formare un angolo di smusso non superiore a 1:2,5 su uno o entrambi i lati nella direzione della larghezza o dello spessore (3.2.2). In questo modo si facilita la transizione della sezione trasversale e si riduce la concentrazione delle tensioni.

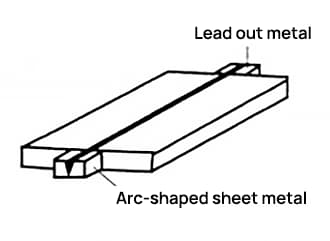

Difetti come le fosse d'arco si verificano spesso all'inizio e alla fine del cordone di saldatura, con un impatto significativo sulla capacità di carico.

Per questo motivo, è prassi comune impostare una colpo d'arco durante la saldatura e una piastra di scorrimento dell'arco (Figura 3.2.3), che vengono poi rimosse. Quando è difficile installare una piastra d'urto dell'arco (run-off) per strutture sotto carichi staticiè lecito non disporli.

In questo caso, la lunghezza calcolata del cordone di saldatura può essere pari alla lunghezza effettiva meno 2t (dove t è lo spessore del pezzo più sottile).

(a) Modificare la larghezza.

(b) Modificare lo spessore.

La resistenza di un giunto saldato di testa è legata a diversi fattori, quali il tipo di acciaio utilizzato, la tipo di bacchetta per saldaturae gli standard di ispezione della qualità del cordone di saldatura.

Se non ci sono difetti nella saldatura, la resistenza del metallo saldato supera quella del metallo madre. Tuttavia, a causa di tecnologia di saldatura La saldatura può presentare difetti quali porosità, inclusioni di scoria, sottosquadro e penetrazione incompleta.

Gli esperimenti hanno dimostrato che difetti di saldatura hanno un impatto minimo sulla resistenza alla compressione e al taglio dei giunti saldati di testa. Pertanto, si presume che la resistenza alla compressione e al taglio dei giunti saldati di testa sia uguale alla resistenza del materiale madre.

Tuttavia, i giunti di saldatura di testa a trazione sono molto sensibili ai difetti. Quando il rapporto tra l'area del difetto e l'area della sezione trasversale della saldatura supera le 5%, la resistenza alla trazione del giunto di testa diminuisce sensibilmente. Poiché le saldature sottoposte a un'ispezione di terzo livello possono presentare un maggior numero di difetti, la loro resistenza alla trazione è pari a 85% del capostipite. resistenza del metallo.

D'altra parte, la resistenza alla trazione delle saldature sottoposte a controlli di primo o secondo livello può essere considerata pari alla resistenza del materiale madre.

Poiché il giunto di testa fa parte della sezione trasversale della saldatura, la distribuzione delle sollecitazioni nella saldatura è quasi identica a quella della saldatura originale. Pertanto, il metodo di calcolo è lo stesso utilizzato per il calcolo della resistenza dei componenti strutturali.

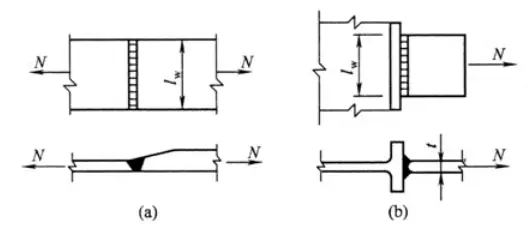

(1) Saldature di testa con carico assiale

Nei giunti di testa e nei giunti a T, la resistenza delle saldature di testa perpendicolari alle forze assiali di trazione o compressione (N) (Figura 3.2.4) deve essere calcolata con la seguente formula:

Nell'equazione:

In conformità agli standard di costruzione e di accettazione, in tutte le saldature di testa devono essere applicate delle piastre di riscontro dell'arco per evitare difetti di innesco e terminazione dell'arco su entrambe le estremità del cordone di saldatura.

Pertanto, la lunghezza calcolata del cordone di saldatura dovrebbe essere equivalente alla lunghezza effettiva. Tuttavia, in alcuni casi speciali, come i giunti a T, se è difficile applicare la piastra di riscontro, la lunghezza calcolata di ciascun cordone di saldatura deve essere ridotta di 2t.

Pertanto, in presenza di un arco generale che colpisce saldatura a piastra tutte le saldature di testa compresse e a taglio, nonché le saldature di trazione di primo e secondo livello, hanno una resistenza uguale a quella del metallo madre e non richiedono il calcolo. Solo le saldature a trazione di terzo livello devono essere calcolate.

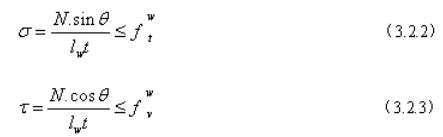

Se i cordoni di saldatura diretti non possono soddisfare i requisiti di resistenza, si può ricorrere a saldature oblique di testa. La saldatura obliqua a tensione assiale mostrata nella Figura 3.2.5 può essere calcolata con la seguente formula:

Nella formula, lw rappresenta la lunghezza calcolata del cordone di saldatura: con l'aggiunta della piastra ad arco, l = b/sinθ; senza la piastra ad arco, lw = b/sinθ - 2t.

Fvw - Valore di progetto della resistenza al taglio per il cordone di saldatura di testa.

Quando l'angolo di inclinazione θ del cordone di saldatura obliquo è minore o uguale a 56,3° o, in altre parole, quando la tangente di θ è minore o uguale a 1,5, può essere considerato resistente come il materiale madre e non sono necessari calcoli.

Le saldature di testa oblique erano ampiamente utilizzate negli anni Cinquanta. Tuttavia, a causa del grande consumo di materiali e della scomodità del processo di costruzione, sono stati gradualmente abbandonati e sostituiti da cordoni di saldatura di testa diritti.

Le giunzioni diritte sono tipicamente saldate con una piastra ad arco di piombo. Se la resistenza alla trazione non soddisfa i requisiti, si può adottare uno standard di ispezione secondario o spostare la posizione del giunto in un luogo con una forza interna minore.

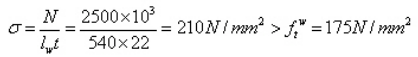

[Esempio 3-1] Verificate la resistenza del cordone di saldatura di testa della piastra d'acciaio illustrata nella Figura 3.2.6. Nella figura, a = 540 mm, t = 22 mm e il valore di progetto della forza assiale è N = 2500kN. L'acciaio è Q235-B, saldato manualmente, con bacchetta di saldatura di tipo E43, standard di ispezione di terzo livello del cordone di saldatura, e durante la saldatura viene aggiunta una piastra ad arco di piombo.

[Soluzione] La lunghezza calcolata del collegamento con cucitura rettilinea è lw=54cm. Lo sforzo normale del cordone di saldatura è:

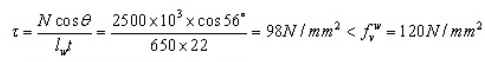

Se non si soddisfano i requisiti, utilizzare una saldatura di testa diagonale, con una pendenza di taglio di 1,5:1, cioè 8=56°, e una lunghezza di saldatura di:

Pertanto, lo sforzo normale in questo momento è:

La sollecitazione di taglio è:

Questo indica che quando tanθ ≤ 1,5, la resistenza della saldatura può essere garantita e non è necessaria una verifica.

(2) Giunti di saldatura di testa soggetti all'effetto combinato del momento flettente e della forza di taglio

Il giunto di testa rappresentato nella Figura 3.2.7(a) subisce l'influenza combinata del momento flettente e della forza di taglio.

Dato che la sezione trasversale del cordone di saldatura è rettangolare, i profili di sforzo normale e di taglio si manifestano rispettivamente come forme triangolari e paraboliche. I loro valori massimi devono soddisfare le seguenti condizioni di resistenza.

Nella formula:

La Figura 3.2.7(b) illustra una giunzione di una trave a sezione I, con una saldatura di testa. Oltre a verificare separatamente la massima sollecitazione di trazione e di taglio, per le zone soggette a sollecitazioni significative di trazione e di taglio, come la giunzione tra l'anima e la flangia, è necessario verificare anche la sollecitazione equivalente utilizzando la seguente equazione:

Nella formula, σ1 e τ1 rappresentano rispettivamente lo sforzo normale e lo sforzo di taglio nel punto di verifica del cordone di saldatura.

1.1 - Tenendo conto del fatto che la massima sollecitazione equivalente si manifesta solo localmente, aumentiamo il valore di progetto della resistenza in modo appropriato.

(3) Giunti di saldatura di testa sotto l'azione combinata di forza assiale, momento flettente e forza di taglio

Quando la forza assiale è combinata con il momento flettente e la forza di taglio, lo sforzo normale causato dalla forza assiale e dal momento flettente nel cordone di saldatura deve essere sovrapposto. La sollecitazione di taglio deve essere verificata in base alla prova (3.2.5) e la sollecitazione equivalente deve essere verificata in base alla prova (3.2.6).

A parte considerare se la lunghezza del cordone di saldatura è ridotta o se la resistenza del cordone di saldatura deve essere scontata, il metodo di calcolo per il cordone di saldatura di testa è completamente identico al calcolo della resistenza del materiale madre.