In che modo un semplice sistema di camme e seguitori può portare a un movimento efficiente e preciso in macchinari complessi? Questo articolo esplora le complessità della progettazione dei meccanismi di azionamento a camme, spiegando i diversi tipi di camme e seguitori, i loro percorsi di movimento e come ottenere prestazioni ottimali. Dai componenti di base ai metodi di progettazione avanzati, i lettori otterranno preziose informazioni sulla creazione di sistemi a camme altamente efficienti. I consigli pratici e le analisi dettagliate miglioreranno la comprensione e l'applicazione dei meccanismi a camme nei progetti di ingegneria.

Il meccanismo a camme è solitamente costituito da due parti mobili, la camma e l'inseguitore, entrambe fissate al telaio. Il dispositivo a camme è molto versatile e può generare quasi tutti i movimenti arbitrari.

Una camma può essere definita come un componente con una superficie curva o una scanalatura. Facendolo oscillare o ruotare, un altro componente, il seguitore, può fornire un movimento preimpostato. Il percorso dell'inseguitore è per lo più limitato a una scanalatura per ottenere un movimento alternativo.

Mentre a volte si affidano al proprio peso durante la corsa di ritorno, alcuni meccanismi utilizzano molle come forza di ritorno per ottenere movimenti precisi. Altri utilizzano binari di guida per muoversi lungo percorsi specifici.

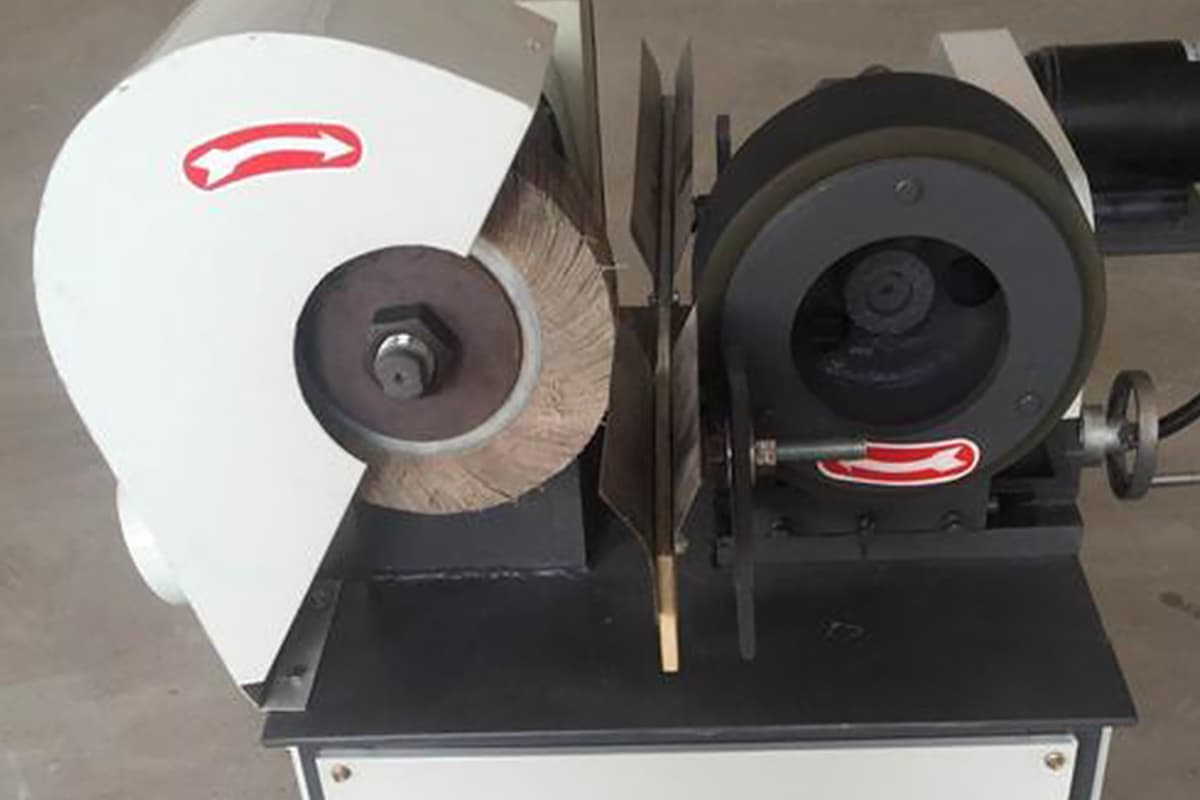

In base alla forma della camma, essa può essere suddivisa in tre tipi: camma a disco, camma mobile e camma cilindrica.

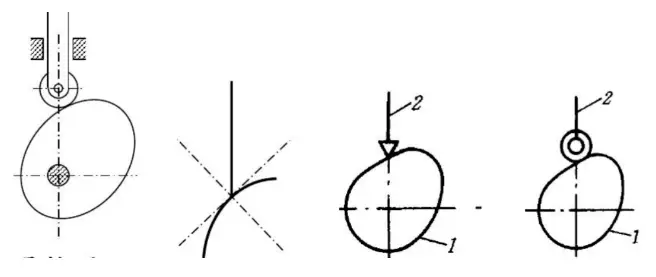

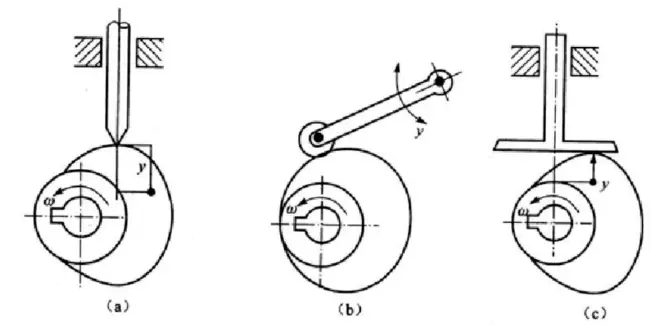

I seguitori possono essere suddivisi in base alle loro estremità in tre tipi: seguitori a punta, seguitori a rullo e seguitori a fondo piatto.

A causa del contatto puntiforme tra il seguitore a naso affilato e la camma, che comporta un'elevata sollecitazione e una rapida usura, non è adatto ai meccanismi a camma a bassa velocità e a forte impatto. Il seguitore a rulli può ovviare a questi inconvenienti.

Per migliorare l'efficienza della trasmissione, possiamo anche introdurre un seguitore a fondo piatto che sia perpendicolare alla direzione della forza sulla superficie inferiore.

I componenti della trasmissione che abbiamo considerato in precedenza sono sotto forma di moto rettilineo, ma possono anche essere sotto forma di moto oscillante. Il primo è chiamato seguitore ad azione diretta, mentre il secondo è chiamato seguitore oscillante.

Possiamo anche fare in modo che il centro di rotazione della camma non si trovi sul percorso lineare del movimento dell'inseguitore. In questo caso, lo chiamiamo disassato. Analogamente, se il centro di rotazione si trova sul percorso lineare del movimento del seguace, possiamo chiamarlo concentrico.

Inoltre, possiamo anche considerare metodi per mantenere relazioni di bloccaggio ad alta sollecitazione e dividere il meccanismo in bloccaggio geometrico e bloccaggio di forza.

Combinando la forma della camma, l'estremità del seguitore e i modelli di movimento del seguitore, possiamo determinare il nome del meccanismo progettato, come ad esempio: camma a disco con seguitore ad azione diretta a naso affilato (posizione relativa camma seguitore + estremità del seguitore + modello di movimento del seguitore + forma della camma).

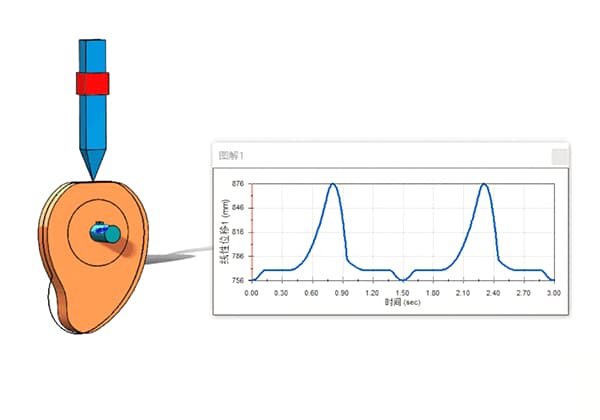

In primo luogo, abbiamo una camma con un inseguitore posizionato su di essa. Quando la camma ruota con una velocità angolare ω di φs gradi, il seguitore non si muove. In questo momento, chiamiamo φs l'angolo di sosta e il cerchio corrispondente è chiamato cerchio di base. Allo stesso modo, il raggio di questo cerchio è chiamato raggio del cerchio di base r0.

Poi, continuando a ruotare la camma con una velocità angolare ω di φ gradi, il seguitore sale di h. A questo punto, chiamiamo φ l'angolo di corsa e h la corsa.

Successivamente, quando il seguitore raggiunge il punto h, lo lasciamo fermo per un certo periodo di tempo. Nel frattempo, la camma ruota di φs', che corrisponde all'angolo di sollevamento.

Infine, dobbiamo riportare il seguitore nella sua posizione originale, quindi ruotiamo la camma di φ'. A questo punto, il seguitore torna al punto di partenza. Chiamiamo φ' l'angolo di ritorno.

Esistono due metodi principali per la progettazione dei meccanismi a camme: uno è il metodo grafico e l'altro è il metodo analitico.

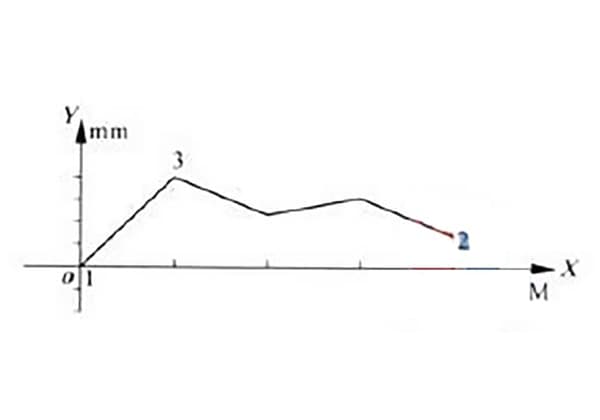

Il primo è relativamente semplice: è sufficiente fornire il diagramma del movimento di spinta desiderato e ottenere la curva di contorno corrispondente in base alla relazione angolo-processo fornita dal diagramma.

La precisione non è molto elevata. Il secondo è calcolato e il suo calcolo è relativamente complesso, adatto alla progettazione di meccanismi a camme con requisiti di precisione elevati.