Vi siete mai chiesti come fanno i professionisti a creare tagli precisi nel metallo spesso senza ricorrere ai metodi tradizionali? La scriccatura ad arco di carbonio potrebbe essere la risposta che state cercando. Questo processo, che utilizza un arco elettrico e aria compressa, rimuove efficacemente il metallo, consentendo riparazioni e modifiche precise. In questo articolo scoprirete i principi che stanno alla base della scriccatura ad arco di carbonio, le sue applicazioni, l'attrezzatura necessaria e i consigli di sicurezza per garantire un'applicazione di successo. Immergetevi per scoprire come questa tecnica può migliorare i vostri progetti di lavorazione dei metalli.

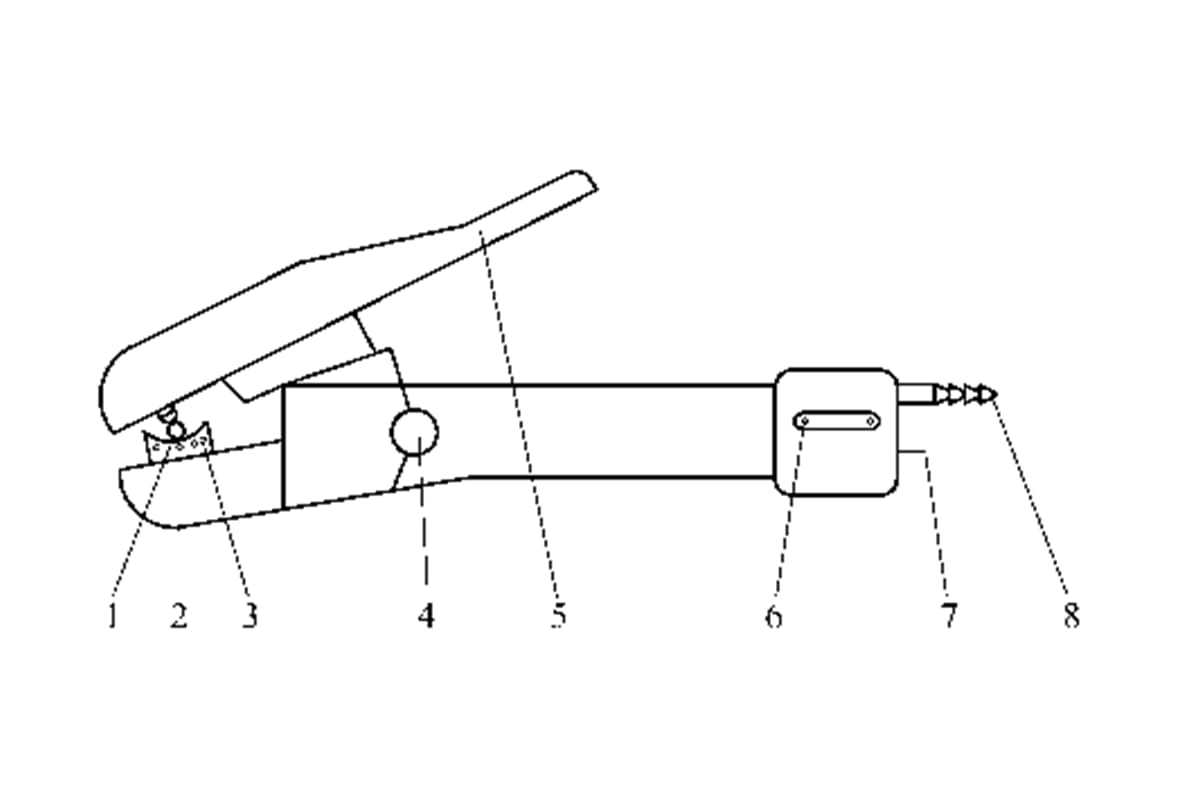

La scriccatura ad arco di carbonio è un processo versatile di rimozione del metallo che utilizza il calore intenso generato da un arco elettrico tra un elettrodo di carbonio e il pezzo metallico per fondere localmente il materiale di base. Questo processo combina energia termica e meccanica per creare scanalature controllate nel pezzo. Come illustrato nella Figura 8-1, una fonte di alimentazione a corrente continua ad alto amperaggio stabilisce un arco tra l'elettrodo di carbonio (in genere grafite o composito di carbonio e grafite) e il pezzo da lavorare. La temperatura dell'arco può raggiungere i 5.000°C (9.032°F), fondendo rapidamente il metallo in un'area localizzata.

Contemporaneamente, un getto d'aria compressa, in genere a 80-100 psi (5,5-6,9 bar), viene diretto lungo l'elettrodo di carbonio verso la piscina di metallo fuso. Questo getto d'aria ad alta velocità ha molteplici funzioni:

La combinazione di riscaldamento ad arco e flusso d'aria compressa consente un controllo preciso della profondità, della larghezza e del profilo della sgorbia. Ciò rende la scriccatura ad arco di carbonio particolarmente efficace per varie applicazioni nella fabbricazione di metalli, nella preparazione alla saldatura e nei lavori di riparazione.

1 - Asta di carbonio

2 - Morsetto per scriccatura ad arco in carbonio

3 - Aria compressa

4 - Arco elettrico

5 - Pezzo da lavorare

1) La scriccatura ad arco di carbonio offre un'eccezionale versatilità e richiede uno spazio operativo minimo. Questa caratteristica consente ai saldatori di lavorare in modo efficiente in aree ristrette e in posizioni difficili, compresi gli orientamenti verticali e aerei. La sua adattabilità la rende particolarmente preziosa per le riparazioni e la manutenzione in situ in ambienti industriali complessi.

2) Il processo offre una visibilità superiore della morfologia e della profondità dei difetti. Questa migliore visualizzazione consente ai saldatori di valutare e risolvere con precisione le imperfezioni, migliorando significativamente la qualità e il tasso di successo delle operazioni di riparazione. La visione chiara facilita anche il controllo preciso del processo di scriccatura, garantendo una rimozione ottimale del materiale senza danni eccessivi alle aree circostanti.

3) La scriccatura ad arco di carbonio è caratterizzata da un'emissione di rumore relativamente bassa, da un'elevata velocità di rimozione del materiale e da un ridotto affaticamento dell'operatore. La configurazione dell'apparecchiatura è semplice e consiste in genere in una fonte di alimentazione a corrente continua, una torcia di scriccatura ed elettrodi di carbonio. Questa semplicità contribuisce alla sua diffusa adozione in vari settori della lavorazione dei metalli.

4) La tecnica eccelle nella rimozione del metallo da materiali che resistono al taglio ossiacetilenico convenzionale, come acciai ad alta resistenza, acciai inossidabili e leghe non ferrose. La sua efficacia in queste applicazioni deriva dall'intenso calore localizzato generato dall'arco elettrico, che fonde rapidamente il metallo senza ricorrere a reazioni di ossidazione.

5) Nonostante i suoi vantaggi, la scriccatura ad arco di carbonio presenta notevoli svantaggi. Il processo genera quantità significative di fumo e polvere metallica, che richiedono sistemi di ventilazione robusti e dispositivi di protezione individuale (DPI) per garantire la sicurezza dell'operatore e la conformità ambientale. Le intense radiazioni ultraviolette e infrarosse emesse dall'arco richiedono un'adeguata protezione degli occhi e della pelle. Inoltre, questa tecnica richiede fonti di alimentazione in corrente continua ad alto amperaggio, che possono rappresentare un investimento significativo. L'utilizzo corretto richiede una notevole abilità e formazione, in particolare per ottenere profili di scanalatura uniformi e ridurre al minimo il rischio di introdurre nuovi difetti durante il processo di scriccatura.

1) La scriccatura ad arco di carbonio è ampiamente utilizzata per la preparazione alla saldatura bilaterale in acciaio a basso tenore di carbonio, acciaio debolmente legato e acciaio inossidabile. La sua funzione principale è la rimozione delle radici, fondamentale per ottenere saldature a piena penetrazione e garantire l'integrità strutturale.

2) Nelle strutture metalliche critiche, nei recipienti atmosferici e nei recipienti a pressione in cui i difetti di saldatura superano gli standard accettabili, la scriccatura ad arco di carbonio è una tecnica di riparazione essenziale. Rimuove efficacemente il materiale di saldatura al di sotto degli standard, consentendo la successiva saldatura di riparazione per soddisfare i rigorosi requisiti di qualità.

3) La scriccatura manuale ad arco di carbonio eccelle nella preparazione di smussi per piccoli componenti, pezzi singoli o saldature con geometrie irregolari. La sua versatilità è particolarmente evidente nella creazione di smussi a U, dove il controllo preciso e l'adattabilità a contorni complessi sono fondamentali. Questa applicazione evidenzia i vantaggi unici del processo nella preparazione di saldature specializzate.

4) Il processo è molto efficace per le operazioni successive alla colata, compresa la rimozione di bave di fusione, sistemi di gating e riser. Si rivela inoltre prezioso per affrontare i difetti superficiali dei getti, contribuendo a migliorare la qualità superficiale e l'accuratezza dimensionale dei componenti fusi.

5) La scriccatura ad arco di carbonio dimostra una notevole versatilità nel taglio di acciai altamente legati, rame, alluminio e loro leghe. Questa capacità è particolarmente vantaggiosa quando si tratta di materiali che possono essere difficili da tagliare con i metodi di taglio termico convenzionali a causa delle loro proprietà termiche o della tendenza all'ossidazione.

L'attrezzatura principale per la scriccatura ad arco di carbonio comprende una fonte di alimentazione e una fonte di aria compressa.

1. Requisiti delle pinze per scriccatura ad arco di carbonio

Le pinze per sgorbie ad arco di carbonio devono soddisfare i seguenti tre requisiti fondamentali.

(1) L'asta di carbonio deve essere tenuta saldamente e deve essere facile da sostituire.

(2) Le pinze devono avere una buona conducibilità elettrica ed erogare accuratamente aria compressa.

(3) Il design deve essere compatto e facile da usare.

2. Tipi di cannelli per scriccatura ad arco di carbonio e loro pro e contro

Svantaggio: Può planare solo in una direzione, a sinistra o a destra.

Vantaggi della pinza per piallatura ad aria compressa con alimentazione circonferenziale: L'ugello è isolato dal pezzo in lavorazione, con l'aria compressa che viene spruzzata intorno all'asta di carbonio, consentendo un raffreddamento uniforme, ed è adatto per operazioni in tutte le direzioni.

Svantaggio: ha una struttura complessa e la vite che fissa l'asta di carbonio può facilmente entrare in cortocircuito con il pezzo.

La nuova pinza di alimentazione dell'aria laterale ad arco di carbonio per la piallatura dell'aria è illustrata nella Figura 8-3.

1 - Asta di carbonio

2 - Foro per l'aria

3 - Pinze ad angolo regolabile Bocca (ugello conduttivo)

4 - Interruttore aria

5 - Impugnatura a morsetto

6 - Vite di fissaggio del cavo

7 - Interfaccia cavo

8 - Connettore aria compressa

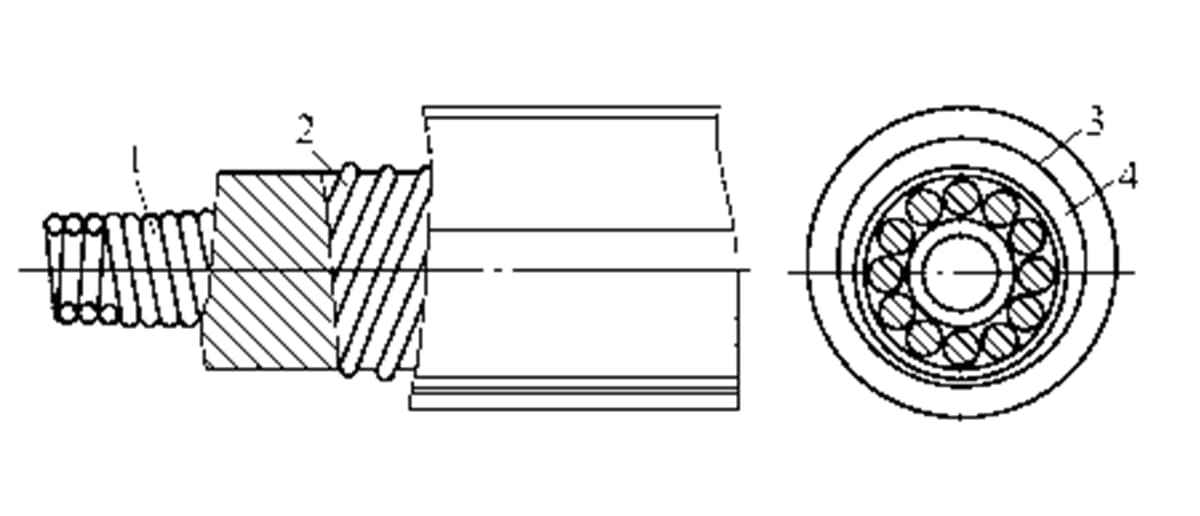

3. Tubo flessibile combinato elettrico-aria

Il nuovo tubo combinato aria-elettrico è mostrato nella Figura 8-4.

1 - Tubo a molla

2 - Filo d'acciaio aggiuntivo esterno

3 – Serraggio Tubo di gomma

4 - Conduttore multifilo

Gli elettrodi di carbonio sono il principale materiale di consumo nelle operazioni di scriccatura ad arco di carbonio e fungono sia da conduttore di corrente elettrica che da iniziatore dell'arco. La loro composizione e le loro proprietà influenzano in modo significativo l'efficienza e la qualità del processo di scriccatura.

Il tipo più utilizzato è l'elettrodo a carbone solido rivestito di rame. Il rivestimento in rame aumenta la capacità di trasporto della corrente, riduce l'ossidazione e migliora la stabilità dell'arco. L'anima è generalmente composta da carbonio di grafite di elevata purezza, che garantisce prestazioni costanti e una contaminazione minima.

Gli elettrodi di carbonio sono disponibili in due geometrie principali:

La scelta della geometria dell'elettrodo dipende dall'applicazione specifica, dallo spessore del materiale e dal profilo di scriccatura desiderato.

I requisiti critici per gli elettrodi per scriccatura ad arco di carbonio includono:

I parametri di processo per la scriccatura ad arco di carbonio includono la polarità della fonte di alimentazione, il diametro e la corrente dell'asta di carbonio, il diametro dell'asta di carbonio e lo spessore della piastra, la lunghezza della sporgenza dell'asta di carbonio, l'angolo di inclinazione dell'asta di carbonio, la pressione dell'aria compressa, la lunghezza dell'arco e la velocità di scriccatura.

1. Polarità della sorgente di alimentazione

Per la scriccatura ad arco di carbonio di acciai a basso tenore di carbonio, acciai debolmente legati e acciai inossidabili, si utilizza la corrente continua a polarità inversa.

2. Diametro e corrente della barra di carbonio

3. Diametro della barra di carbonio e spessore della piastra

La relazione tra il diametro dell'asta di carbonio e lo spessore della piastra è riportata nella Tabella 8-3.

Relazione tra il diametro dell'asta di carbonio e lo spessore della piastra (unità: mm)

| Piastra d'acciaio spessore | Diametro della barra di carbonio | Spessore della piastra d'acciaio | Diametro della barra di carbonio |

| 3 | 8-12 | 6-7 | |

| 4-6 | 4 | >10 | 7-10 |

| 6-8 | 5-6 | >15 | 10 |

Idealmente, il diametro della barra di carbonio dovrebbe essere di 2-4 mm inferiore alla larghezza richiesta della scanalatura.

4. Lunghezza della prolunga dell'asta in carbonio

La lunghezza dell'estensione dell'asta di carbonio si riferisce alla distanza dall'ugello conduttivo all'estremità dell'asta di carbonio, come mostrato nella Figura 8-6. La lunghezza tipica dell'estensione varia da 80 a 100 mm. La lunghezza tipica dell'estensione varia da 80 a 100 mm.

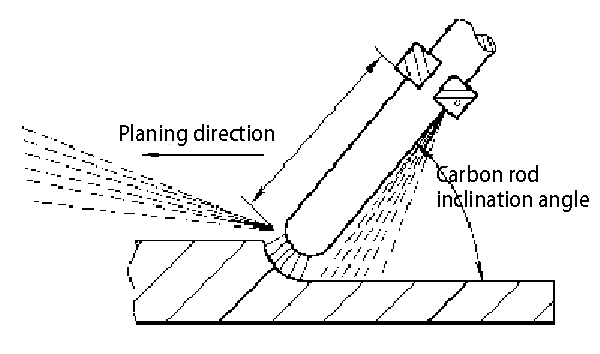

5. Angolo di inclinazione della barra di carbonio

L'angolo tra l'asta di carbonio e il pezzo in lavorazione lungo la direzione della scultura ad aria compressa ad arco di carbonio viene definito angolo di inclinazione dell'asta di carbonio. In genere, una scriccatura manuale ad arco di carbonio utilizza un angolo di inclinazione compreso tra 25° e 45° circa. L'angolo di inclinazione dell'asta di carbonio è illustrato nella Figura 8-7.

6. Pressione dell'aria compressa

La pressione richiesta per l'aria compressa varia tipicamente da 0,4 a 0,6 MPa.

7. Lunghezza dell'arco

Durante l'operazione, si consiglia di utilizzare un arco corto con una lunghezza tipica di circa 1 - 2 mm.

8. Velocità di piallatura

Una velocità di piallatura di circa 0,5-1,2 m/min è generalmente considerata adeguata.

1. Operazioni di base

(1) Preparativi prima della sgorbia

(2) Colpire l'arco

(3) Scriccatura

2. Smussatura

In primo luogo, la larghezza della scanalatura a U deve essere scelta in base allo spessore della piastra, quindi determinare il diametro dell'asta di carbonio e la corrente di scriccatura.

Si noti che la linea centrale dell'asta di carbonio deve coincidere con la linea centrale dello smusso. Se queste due linee centrali non coincidono, la forma dello smusso sarà asimmetrica.

3. Rimozione della radice di saldatura

I saldatori devono selezionare i parametri di processo adeguati in base ai diversi materiali e spessori. Va notato che l'interno cordone di saldatura in genere dovrebbero essere saldati per primi per evitare di dover ricorrere alla scriccatura ad arco di carbonio per rimuovere la radice interna della saldatura.

Quando si rimuove la radice esterna della saldatura, il metallo fuso viene sempre soffiato verso il basso. Quando si rimuove la radice della saldatura su lamiere più spesse, possono essere necessarie più passate di scriccatura per soddisfare i requisiti.

4. Difetti di saldatura da scriccatura

Quando si eliminano i difetti di saldatura, la corrente di scriccatura utilizzata deve essere leggermente inferiore. Durante il processo di scriccatura, quando il difetto diventa visibile, deve essere nuovamente scriccato leggermente fino alla completa rimozione di tutti i difetti.

1. Inclusione del carbonio

2. Inclusione di scorie

3. Macchie di rame

4. Dimensioni e forma irregolari delle sgorbie

La scriccatura ad arco di carbonio di acciai a basso tenore di carbonio è un processo versatile ed efficiente che non compromette la saldabilità del materiale. L'apporto termico controllato e il rapido raffreddamento durante la scriccatura determinano in genere cambiamenti minimi nella microstruttura dell'acciaio, preservandone le proprietà meccaniche e la conseguente integrità della saldatura.

Per gli acciai basso-legati ad alta resistenza (HSLA) con snervamento compreso tra 450 e 600 MPa e per i componenti con spessore o rigidità strutturale significativi, il preriscaldamento è essenziale prima della scriccatura ad arco di carbonio. La temperatura di preriscaldamento dovrebbe essere uguale o leggermente superiore alla temperatura di preriscaldamento utilizzata durante la saldatura. Questa pratica attenua il rischio di cricche indotte dall'idrogeno e riduce le sollecitazioni termiche, garantendo l'integrità strutturale del materiale dopo la scriccatura.

La scriccatura ad arco di carbonio dell'acciaio inossidabile richiede considerazioni particolari a causa delle proprietà uniche di questo materiale:

a) Controllo degli spruzzi: Implementare misure rigorose per evitare che gli spruzzi dell'arco di carbonio contaminino le superfici di contatto con il mezzo. Ciò può includere l'uso di schermi protettivi o la mascheratura delle aree adiacenti.

b) Posizionamento della scanalatura: Mantenere una distanza di sicurezza tra la scanalatura ad arco di carbonio e qualsiasi superficie di contatto media per preservare le proprietà di resistenza alla corrosione dell'acciaio inossidabile.

c) Prevenzione della corrosione intergranulare: Per gli acciai inossidabili a bassissimo tenore di carbonio esposti a mezzi altamente corrosivi, evitare di utilizzare la scriccatura ad arco di carbonio per la rimozione delle radici. Utilizzare invece tecniche di rettifica angolare di precisione per mantenere la resistenza alla corrosione intergranulare del materiale. Questo approccio riduce al minimo la precipitazione di carburo ai confini dei grani, che può portare alla sensibilizzazione e alla riduzione della resistenza alla corrosione.

d) Gestione dell'apporto termico: Monitorare e controllare l'apporto di calore durante la scriccatura per evitare una crescita eccessiva dei grani o la formazione di fasi dannose nella zona termicamente alterata (ZTA).

e) Trattamento successivo alla scriccatura: Considerare il trattamento termico successivo alla scriccatura o la passivazione della superficie per ripristinare lo strato di ossido protettivo e ottimizzare la resistenza alla corrosione.

1) Gli operatori devono indossare dispositivi di protezione individuale (DPI) adeguati alle caratteristiche e ai rischi specifici della scriccatura ad arco di carbonio. Ciò comprende indumenti ignifughi, guanti isolati, occhiali di sicurezza con schermi laterali e un casco da saldatore con lenti di tonalità adeguata (in genere di tonalità 10-14).

2) Prima del funzionamento, ispezionare accuratamente l'integrità della messa a terra e dell'isolamento della saldatrice, in particolare nei punti di connessione. Verificare che il sistema di aria compressa sia in grado di garantire la sicurezza dei giunti e la corretta impostazione della pressione (in genere 80-100 psi per la maggior parte delle applicazioni).

3) Eseguire una valutazione completa della sicurezza del pezzo da lavorare. Non scannellare mai su tubi chiusi, recipienti pressurizzati o contenitori che hanno contenuto materiali infiammabili senza un'adeguata procedura di pulizia e di eliminazione dei gas. Gli oggetti non identificati necessitano di un'ispezione approfondita e di una valutazione dei rischi prima di procedere alla scriccatura. Stabilire una zona di esclusione di 10 metri di raggio per tutti i materiali infiammabili e combustibili per ridurre i rischi di incendio.

4) Durante il funzionamento, dirigere il flusso d'aria lontano dal personale e da altre aree sensibili. Quando si lavora all'aperto, posizionarsi sopravento rispetto al processo di scriccatura per ridurre al minimo l'esposizione a fumi e particelle. Interrompere le operazioni in condizioni di bagnato (pioggia o neve) per evitare rischi elettrici e potenziale instabilità dell'arco.

5) Implementare solide strategie di ventilazione per gestire la notevole produzione di polveri e fumi insita nella scriccatura ad arco di carbonio. Per i lavori all'aperto, utilizzare efficacemente le correnti d'aria naturali. Negli spazi confinati o nei container, utilizzare sistemi di ventilazione meccanica con una capacità minima di 2000 cfm per operatore. Assegnare un osservatore di sicurezza dedicato per monitorare la qualità dell'aria e il benessere dell'operatore, dotato di un'adeguata attrezzatura di rilevamento dei gas per evitare rischi di asfissia o di esposizione a sostanze tossiche.

6) Al termine dell'attività, seguire una rigorosa procedura di spegnimento: togliere l'alimentazione elettrica, chiudere le valvole di alimentazione dell'aria, eseguire una pulizia approfondita dell'area di lavoro concentrandosi sui detriti metallici caldi ed eseguire una sorveglianza antincendio finale per un minimo di 30 minuti dopo l'operazione per garantire che non rimangano fonti di accensione latenti.

7) Rispettare tutti i protocolli di sicurezza standard associati alla saldatura a filo (SMAW), comprese le pratiche di sicurezza elettrica, le misure antincendio e le considerazioni ergonomiche per ridurre al minimo l'affaticamento dell'operatore durante le sessioni di scriccatura prolungate.