Vi siete mai chiesti come le piccole scanalature sugli utensili da taglio possano rivoluzionare la lavorazione? Questo articolo esplora l'affascinante evoluzione delle scanalature rompitruciolo, da semplici forme a mezzaluna a intricati disegni 3D. Scoprirete come questi progressi aumentano la durata degli utensili, riducono le vibrazioni e migliorano la qualità della lavorazione. Scoprite con noi i segreti di questi componenti essenziali per la produzione moderna.

Con lo sviluppo della tecnologia degli utensili da taglio indicizzabili e della metallurgia delle polveri, le scanalature rompitruciolo sono diventate sempre più complesse e varie nelle loro forme e funzioni. Oltre alle tradizionali scanalature con bordi dritti, diagonali e curvi, sono emerse varie forme di dossi, depressioni e scanalature curve.

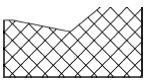

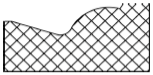

La storia dello sviluppo della scanalatura rompitruciolo può essere riassunta in quattro fasi: la fase della scanalatura rompitruciolo a forma di mezzaluna, la fase della scanalatura rompitruciolo a forma di ostacolo, la fase della ricerca sulla direzione di rottura del truciolo e la fase della scanalatura rompitruciolo 3D, come mostrato nella figura seguente.

Negli anni '50, la comparsa di una depressione a forma di mezzaluna sulla superficie dell'utensile durante il taglio ha facilitato la rottura del truciolo. Ispirandosi a questo fenomeno, si è iniziato a pre-affilare una scanalatura simile a una depressione a forma di mezzaluna sulla superficie dell'utensile per facilitare la rottura del truciolo, oppure ad aggiungere un dispositivo rompitruciolo aggiuntivo sulla superficie dell'utensile, che vengono generalmente chiamati rispettivamente scanalature rompitruciolo tradizionali e rompitruciolo a ostacoli.

All'epoca, la teoria della rottura dei trucioli non era ancora completamente sviluppata e per progettare le forme delle scanalature si ricorreva generalmente al "metodo per tentativi", che risultava molto inefficiente.

Negli anni '60, la progettazione della forma delle scanalature si è concentrata sull'analisi, il confronto e l'ottimizzazione delle scanalature rompitruciolo tradizionali e delle scanalature rompitruciolo a ostacoli. L'influenza della forma della scanalatura del rompitruciolo sulla forma e sulle dimensioni del truciolo è stata studiata in modo approfondito, consentendo la rottura del truciolo in una gamma più ampia di condizioni di taglio.

Negli anni '70, con la maturità della tecnologia di stampaggio, la lavorazione delle scanalature ha cambiato il metodo tradizionale della mola e la progettazione della forma delle scanalature è diventata più complessa e versatile. A quel tempo, la progettazione delle scanalature teneva conto principalmente della riduzione della perdita di energia del flusso di trucioli e del processo di lavorazione, e sono emerse le tipiche strutture delle scanalature, come le scanalature inclinate e quelle ad angolo di sfaccettatura.

Alla fine degli anni '80, il rapido sviluppo di scanalature rompitruciolo complesse 3D ha aumentato notevolmente la durata e l'affidabilità dell'utensile rispetto alle tradizionali scanalature rompitruciolo 2D, ha ridotto le vibrazioni della macchina e del pezzo, ha abbassato le temperature di lavorazione e ha migliorato la qualità della lavorazione del pezzo.

La scanalatura rompitruciolo 3D presenta una grande varietà di forme, tra cui principalmente scanalature a due fasi e bordi ondulati. Grazie allo sviluppo delle scanalature rompitruciolo 3D, anche l'applicazione della lavorazione di contornatura CNC è stata costantemente migliorata. Ad esempio, nella tornitura di un pezzo sferico, un utensile con scanalatura rompitruciolo 3D può garantire un'elevata precisione di lavorazione durante l'intero processo.

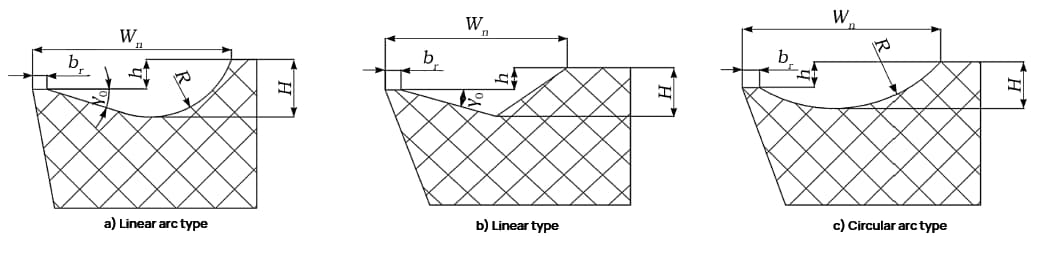

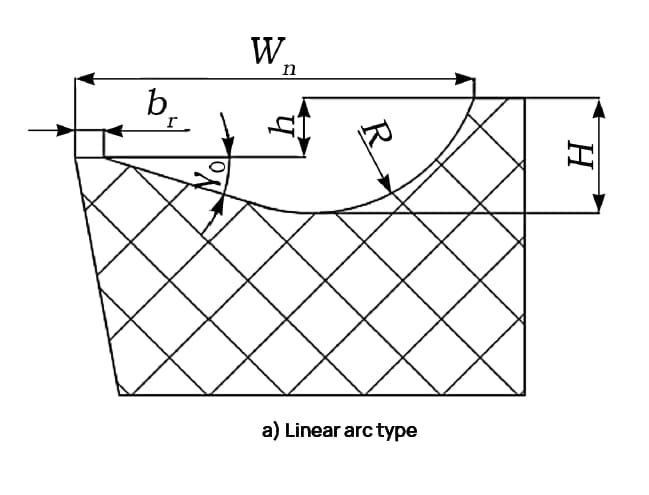

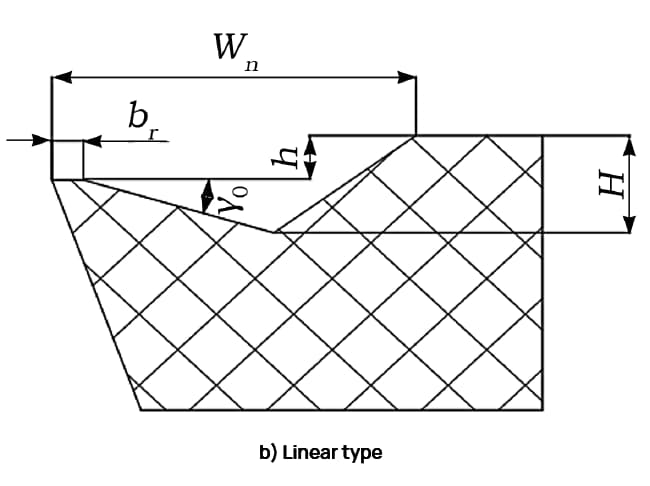

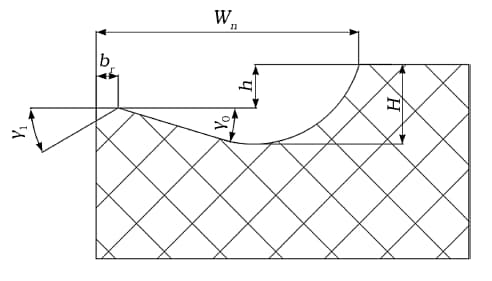

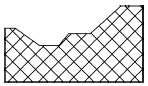

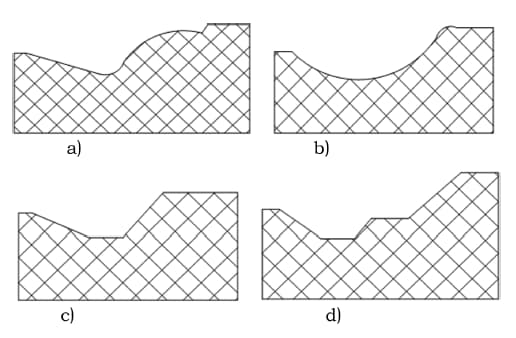

Le scanalature rompitruciolo tradizionali possono essere classificate in tre tipi: rettilinee, ad arco e ad arco rettilineo, come mostrato nel diagramma schematico delle strutture delle scanalature riportato di seguito.

L'effetto di rottura del truciolo può essere misurato in una certa misura dal raggio di curvatura del truciolo. Inoltre, minore è la curvatura della forma della scanalatura rompitruciolo, minore è il raggio di curvatura del truciolo, maggiore è la deformazione del truciolo e maggiore è la probabilità di rottura.

La scanalatura rompitruciolo a forma di arco rettilineo è composta da una sezione rettilinea e da una sezione ad arco. La sezione diritta serve a guidare il truciolo verso l'esterno, mentre la sezione ad arco all'estremità fa arricciare il truciolo, provocandone la deformazione e la rottura.

Più piccolo è il diametro della sezione dell'arco, più facile è la rottura del truciolo.

La scanalatura rompitruciolo a linea retta è formata dall'intersezione di due linee rette e l'angolo di fondo della scanalatura è l'angolo supplementare dell'angolo del cuneo rompitruciolo.

Nel modello mostrato in figura (b), l'angolo di fondo della scanalatura sostituisce il ruolo del raggio dell'arco di fondo della scanalatura R nei modelli mostrati nelle figure (a) e (c). In altre parole, il truciolo colpirà la superficie posteriore della scanalatura prima dell'intersezione delle due linee rette, per poi curvarsi e deformarsi direttamente. Più piccolo è l'angolo di fondo della scanalatura, minore è la curvatura e il raggio di curvatura del truciolo e maggiore è la probabilità che si rompa.

Rispetto ai due tipi precedenti, la scanalatura rompitruciolo a forma di arco presenta un angolo anteriore relativamente ampio. L'aumento dell'angolo anteriore significa che il raggio di curvatura del truciolo diminuisce e la deformazione del truciolo aumenta, rendendo più probabile la sua rottura. Pertanto, viene spesso utilizzata per il taglio di materiali altamente duttili come il rame viola.

Inoltre, grazie alla sua struttura ad arco completo, la profondità della scanalatura è relativamente ridotta e il flusso del truciolo è più fluido, rendendolo più pratico nelle applicazioni di ingegneria.

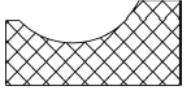

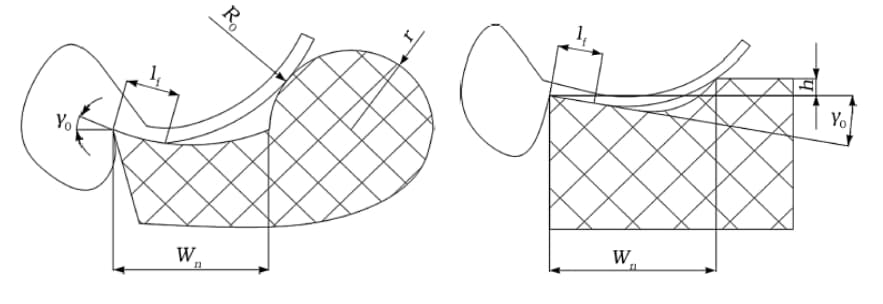

La struttura di base della scanalatura rompitruciolo è illustrata nella figura seguente.

Questo articolo prende come esempio la scanalatura rompitruciolo a forma di arco rettilineo per illustrare l'influenza dei parametri geometrici della scanalatura rompitruciolo sulle prestazioni del truciolo.

Nella figura, br è la larghezza dello smusso negativo, Wn è la larghezza della scanalatura normale (indicata come larghezza della scanalatura) della scanalatura rompitruciolo del tagliente principale, γ0 è l'angolo anteriore della scanalatura rompitruciolo, γ1 è l'angolo anteriore dello smusso negativo, h è l'altezza della lama e H è la profondità della scanalatura rompitruciolo (indicata come profondità della scanalatura).

Le variazioni di questi parametri influiscono direttamente sul tipo di scanalatura e sulle prestazioni della scanalatura rompitruciolo. Sulla base della letteratura, si possono trarre le seguenti conclusioni:

1. L'impostazione di uno smusso negativo può migliorare la forza del tagliente. Più ampio è lo smusso negativo, più il tagliente è smussato e maggiore è la forza di taglio. Se la larghezza dello smusso negativo è troppo piccola, la forza del tagliente si riduce e la durata dell'utensile ne risente. Pertanto, esiste un valore ottimale per la larghezza dello smusso negativo.

2. Maggiore è l'angolo anteriore della scanalatura rompitruciolo, minore è il raggio di curvatura del truciolo, maggiore è la deformazione del truciolo e più facile è la sua rottura.

3. La larghezza e la profondità della scanalatura sono i fattori principali che influenzano la rottura del truciolo. Quando si progetta la geometria della scanalatura rompitruciolo, l'influenza della larghezza e della profondità della scanalatura sulla rottura del truciolo è interrelata. Quando si selezionano i parametri geometrici del tipo di scanalatura, il rapporto tra la larghezza della scanalatura e la profondità della scanalatura viene solitamente considerato come un parametro.

In genere, se la larghezza della scanalatura è eccessiva, il truciolo non viene facile da romperementre se la larghezza della scanalatura è troppo piccola, è facile che si verifichi un blocco dei trucioli. Pertanto, una larghezza di scanalatura maggiore può essere utilizzata per la lavorazione di sgrossatura, mentre una larghezza di scanalatura minore può essere utilizzata per la finitura. Una volta determinata la larghezza della scanalatura, è necessario scegliere un valore inferiore per la profondità della scanalatura.

4. L'influenza dell'altezza della lama sulle prestazioni del truciolo è influenzata anche dalla profondità della scanalatura. A parità di profondità della scanalatura, riducendo l'altezza della lama si aumenta l'angolo anteriore, si riduce la deformazione del truciolo, si riduce la forza di taglio e si riduce la probabilità di rottura del truciolo. Tuttavia, aumentando l'altezza della lama aumenterà l'ostruzione della scanalatura verso il truciolo, aumentando la probabilità di rottura del truciolo e riducendo la forza del bordo della lama.

5. L'angolo di rilievo è l'angolo tra la tangente del dorso della scanalatura e la faccia anteriore dell'utensile. Più grande è l'angolo di rilievo, più facile è la rottura del truciolo.

Oltre all'angolo anteriore della scanalatura rompitruciolo che ha un impatto significativo sulle prestazioni del truciolo, anche altri parametri angolari hanno una certa influenza, tra cui l'angolo di spoglia primario e l'angolo di spoglia hanno l'influenza maggiore.

L'angolo di spoglia primario influisce principalmente sullo spessore e sulla larghezza del taglio. Quando l'angolo di spoglia primario aumenta, il truciolo diventa più stretto e più spesso, con maggiori probabilità di rottura.

L'angolo di spoglia influisce principalmente sulla direzione del flusso del truciolo. Quando l'angolo di spoglia è maggiore di zero, il truciolo scorre verso la superficie non lavorata e può essere utilizzato per la finitura. Quando l'angolo di spoglia è inferiore a zero, il truciolo scorre verso la superficie lavorata, compromettendo la qualità della superficie. Tenendo conto delle dimensioni dell'utensile, l'angolo di spoglia viene generalmente selezionato tra 5° e 15°.

Questo articolo seleziona i lega dura (angolo di ritorno 0°) di 8 aziende con un'elevata quota di mercato (Mitsubishi, Kyocera, Sumitomo, Dege, Sandvik, Kennametal, Tungaloy e Walter). In base alle loro forme geometriche, 9 tipi di scanalature di base e le loro caratteristiche di progettazione sono riassunte e analizzate di seguito.

Tipo lineare

Tipico utensile da taglio con una struttura diritta e a fondo piatto.

L'angolo di spoglia negativo e la sezione diritta al centro garantiscono la resistenza del tagliente, consentendo un angolo anteriore più ampio.

Tipico utensile da taglio con punta dritta e fondo piatto.

L'angolo anteriore è generalmente più piccolo per garantire la resistenza del tagliente. L'altezza del tagliente è sufficiente per facilitare la rottura dei trucioli.

Tipico utensile da taglio con struttura a doppia scanalatura diritta.

La struttura a doppia scanalatura viene utilizzata per la tornitura dei contorni.

Tipo di arco circolare

Tipico utensile da taglio con struttura a singolo arco circolare.

La struttura ad arco circolare organizza l'angolo anteriore da grande a piccolo, garantendo al contempo la resistenza del tagliente.

Tipico utensile da taglio con struttura a doppio arco circolare.

La struttura ad arco circolare. La superficie convessa sul retro della scanalatura garantisce una rottura elastica del truciolo, consentendo una maggiore velocità di avanzamento rispetto alla rottura rigida del truciolo.

Tipo di arco lineare

Tipico utensile da taglio con struttura rettilinea-circolare.

L'angolo di spoglia negativo aumenta la resistenza del tagliente, mentre un angolo anteriore più ampio garantisce l'affilatura ma potrebbe non favorire la rottura dei trucioli. Quando l'angolo anteriore, la larghezza della scanalatura e l'altezza del tagliente sono costanti, un rapporto larghezza/profondità maggiore facilita la rottura dei trucioli.

Tipico utensile da taglio con struttura circolare rettilinea.

Angolo di spoglia negativo, angolo anteriore ampio. Quando l'angolo anteriore, la larghezza della scanalatura e l'altezza del tagliente sono costanti, un rapporto larghezza/profondità maggiore facilita la rottura del truciolo.

Tipico utensile da taglio con struttura circolare-rettilinea.

L'estremità anteriore della scanalatura è progettata per essere circolare, garantendo al contempo la resistenza del tagliente.

Tipico utensile da taglio con struttura circolare rettilinea (doppia scanalatura).

Il design posteriore convesso della scanalatura garantisce una rottura elastica del truciolo, consentendo una velocità di avanzamento maggiore rispetto alla rottura rigida del truciolo. La struttura a doppia scanalatura è utilizzata per la lavorazione dei contorni e viene spesso impiegata nelle lavorazioni di precisione.

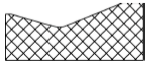

Tra i 9 tipi di slot di base elencati nella tabella precedente, 4 strutture di slot sono state modificate rispetto ai progetti precedenti per migliorare le prestazioni di rottura dei chip. Le 4 strutture di scanalatura tipiche sono mostrate nella figura seguente, con un esempio classico di ciascun tipo di scanalatura:

a) Il tipo di scanalatura della Figura A è una struttura retto-circolare (doppia scanalatura). Rispetto alla tradizionale scanalatura circolare rettilinea con superficie curva concava, questa struttura arretra simmetricamente la parte dell'arco circolare della scanalatura, utilizzandola come anello elastico convesso di rottura del truciolo, consentendo una maggiore velocità di avanzamento rispetto alla rottura rigida del truciolo.

Utilizzando questo tipo di scanalatura, l'area di contatto tra i trucioli e la scanalatura rompitruciolo in direzione trasversale è minore. Inoltre, rispetto alla tradizionale scanalatura rompitruciolo con superficie curva concava, il raggio di curvatura dei trucioli è più piccolo, rendendo più facile la rottura dei trucioli.

Inoltre, la superficie convessa può aumentare l'arricciamento laterale dei trucioli, provocandone una maggiore deformazione e rendendoli più facili da rompere.

b) Il tipo di fessura della Figura B è una struttura a doppio arco circolare. La caratteristica della struttura a doppio arco circolare è che un piccolo anello elastico convesso per la rottura dei trucioli è posizionato all'estremità della fessura posteriore e l'estremità anteriore della struttura ad arco circolare del tipo di fessura dispone l'angolo anteriore da grande a piccolo.

Rispetto alla struttura rettilinea, considerando che un piccolo angolo anteriore aumenta la deformazione dei trucioli e facilita la rottura del taglio, la struttura ad arco circolare all'estremità anteriore del tipo a fessura favorisce maggiormente la rottura dei trucioli. Pertanto, non è necessario inserire un grande anello elastico convesso per la rottura dei trucioli nella parte posteriore della scanalatura. L'installazione di una piccola superficie convessa all'estremità può ottenere effetti simili.

c) Il tipo di scanalatura della Figura C è una struttura a fondo piatto. La tradizionale struttura a fondo rettilineo concentra le sollecitazioni nella parte inferiore, con conseguenti ripercussioni sulla resistenza del tagliente. La sostituzione con una struttura a fondo piatto consente di superare il problema della scarsa resistenza del tagliente.

Inoltre, trattandosi di una struttura a fondo piatto, è possibile impostare un angolo anteriore più ampio, riducendo così le forze di taglio e le temperature di taglio. Pertanto, questa struttura è più adatta al taglio di materiali plastici.

d) Il tipo di fessura della Figura D è una struttura a doppia fessura diritta. La struttura a doppia fessura rettilinea ha due fessure e appartiene a una struttura a doppia fessura.

Considerando che nella lavorazione grossolana sono necessarie una velocità di avanzamento e una profondità di taglio elevate per garantire l'efficienza, mentre nella lavorazione di precisione sono necessarie una larghezza di scanalatura ridotta e una profondità di scanalatura adeguata per garantire una buona precisione di lavorazione, la struttura a doppia scanalatura è stata progettata in modo tale che i trucioli vengano rotti nella prima scanalatura profonda nella lavorazione di precisione e nella seconda scanalatura nella lavorazione grossolana.

Il vantaggio di questa struttura è la sua struttura composita, che offre una gamma più ampia di lavorazioni.

Oltre ai design già citati, esistono molti design di tipo a fessura con strutture speciali. Inoltre, è possibile aggiungere altri design più adatti a situazioni specifiche, basati sulle forme tradizionali delle scanalature per renderle più producibili.

Ad esempio, nella progettazione di una scanalatura tridimensionale per la rottura del truciolo, il bordo di taglio può essere progettato come una curva o una forma d'onda (come la scanalatura per la rottura del truciolo di tipo 37 di Toshiba e la scanalatura per la rottura del truciolo di tipo PF di Sandvik).

In alternativa, la tradizionale scanalatura rompitruciolo a superficie curva concava può essere trasformata in una superficie convessa (come la scanalatura rompitruciolo di tipo GH di Sumitomo e la scanalatura rompitruciolo di tipo MM di Sandvik) per ottenere una rottura elastica dei trucioli e una riduzione della rottura dei trucioli in caso di grandi avanzamenti. Nella progettazione possono essere utilizzate anche strutture di riduzione dell'attrito.

Questo articolo fornisce due tipi tipici di scanalature per la rottura dei trucioli con design speciali, come mostrato nella figura seguente.

Il raggio di curvatura dei trucioli è una misura universale dell'effetto di rottura dei trucioli.

L'arricciamento del truciolo può assumere la forma di arricciamento 2D o 3D, con l'arricciamento 2D che consiste principalmente nell'arricciamento verso l'alto e nell'arricciamento laterale. Attualmente sono state condotte numerose ricerche sulla teoria dell'arricciatura verso l'alto in 2D.

Ad esempio, è stato esaminato il raggio di curvatura previsto per le scanalature per trucioli di tipo diritto e di tipo arco diritto. L'arricciamento della scanalatura di tipo rettilineo è illustrato nel diagramma seguente:

L'arricciamento dei trucioli per una scanalatura a superficie convessa è illustrato nel seguente diagramma di sinistra, mentre l'arricciamento dei trucioli per una scanalatura ad arco rettilineo è illustrato nel diagramma di destra.

La formula per calcolare il raggio di curvatura dei trucioli è molto complessa e non verrà spiegata in dettaglio in questa sede.

L'alloggiamento del chip si basa sulla modifica del raggio di curvatura del chip per migliorare le prestazioni del chip quando si utilizza il raggio di curvatura del chip per misurare le prestazioni del chip.

Dopo un confronto con le formule empiriche riassunte dai ricercatori precedenti, il testo originale conclude che il raggio di curvatura dei trucioli è proporzionale alla larghezza della fessura e inversamente proporzionale all'angolo frontale, vale a dire che fessure di larghezza minore e angoli frontali maggiori sono vantaggiosi per la rottura dei trucioli.