Avete mai avuto difficoltà a scegliere l'ugello di taglio laser più adatto al vostro progetto? La scelta dell'ugello ottimale è fondamentale per ottenere tagli puliti e precisi e massimizzare l'efficienza. In questo articolo esploreremo i fattori chiave da considerare quando si prende questa decisione e forniremo le opinioni degli esperti per aiutarvi a fare una scelta informata. Scoprite come l'ugello giusto può portare i vostri risultati di taglio laser a nuovi livelli.

Nel settore del taglio laser, l'efficienza e la qualità del taglio sono fondamentali. Un componente spesso trascurato ma fondamentale in questo processo è l'ugello di taglio laser. Nonostante il suo aspetto piccolo e poco appariscente, l'ugello svolge un ruolo fondamentale nel garantire prestazioni ottimali. Questo articolo approfondisce l'importanza della scelta dell'ugello giusto e fornisce indicazioni su come effettuare una scelta consapevole.

L'ugello di taglio laser svolge diverse funzioni essenziali:

La qualità dell'ugello utilizzato in una testa di taglio laser fa una differenza significativa nelle prestazioni e nei risultati ottenuti. Diversi fattori chiave sono direttamente influenzati dal materiale e dalla precisione dell'ugello:

Un ugello di alta qualità svolge funzioni fondamentali:

Pertanto, la qualità dell'ugello ha un effetto diretto sia sulla durata della testa di taglio che sulla qualità del taglio del pezzo.

Gli ugelli forniti dal produttore di apparecchiature originali (OEM) della testa di taglio tendono ad avere prezzi elevati. Tuttavia, non tutti i fornitori terzi hanno le capacità produttive per produrre ugelli di qualità e precisione pari a quelle dei materiali di consumo OEM. Poiché negli ultimi anni i prezzi delle frese laser in fibra sono diventati più competitivi, è aumentata la pressione sui prezzi di accessori come gli ugelli.

Perseguire il prezzo più basso possibile trascurando la qualità di componenti critici come gli ugelli rischia di essere controproducente. L'utilizzo di ugelli di qualità inferiore aumenta il rischio di:

La selezione e la manutenzione degli ugelli nelle macchine da taglio laser sono fondamentali per garantire prestazioni e precisione ottimali. Una scelta errata o una scarsa manutenzione degli ugelli può portare a diverse conseguenze negative, con un impatto significativo sul processo di taglio e sulla qualità del prodotto finale. Ecco le principali conseguenze:

Gli ugelli svolgono un ruolo cruciale nel dirigere il raggio laser e il gas di assistenza verso l'area di taglio. Se il design dell'ugello non è appropriato o se non è ben mantenuto, la precisione del raggio laser può essere compromessa. Questo può portare a imprecisioni nel percorso di taglio, con conseguenti pezzi non conformi alle specifiche richieste.

Il gas di assistenza, tipicamente ossigeno o azoto, è essenziale per il processo di taglio in quanto aiuta a rimuovere il materiale fuso dal taglio e previene l'ossidazione. Un ugello non correttamente selezionato può limitare la portata del gas, causando un'insufficiente alimentazione di gas nel punto di taglio. Ciò può causare una scarsa qualità del taglio e una maggiore formazione di scorie sui bordi del materiale tagliato.

L'ugello deve garantire un flusso d'aria stabile e diretto per mantenere un taglio pulito e preciso. Se l'ugello non è progettato correttamente o è danneggiato, il flusso d'aria può diventare turbolento e instabile. Questa instabilità può interrompere il processo di taglio, provocando tagli irregolari e una maggiore rugosità dei bordi di taglio.

Il processo di taglio laser si basa sull'efficienza della fusione e della rimozione del materiale. Una scelta errata dell'ugello può influire sulla capacità del laser di focalizzarsi con precisione sul materiale, causando una fusione inefficiente. Questa inefficienza può causare tagli incompleti, soprattutto nei materiali più spessi, rendendo difficile o addirittura impossibile raggiungere la profondità di taglio desiderata.

Quando l'ugello non riesce a dirigere correttamente il gas di assistenza, i detriti fusi possono accumularsi intorno all'area di taglio. Questi detriti possono aderire alla superficie del materiale, causando difetti e richiedendo un'ulteriore post-lavorazione per la pulizia. Un eccesso di detriti fusi può inoltre danneggiare l'ugello e altri componenti della macchina di taglio laser.

I materiali più spessi richiedono capacità di taglio laser precise e potenti. Un ugello non correttamente selezionato può ostacolare la capacità del laser di penetrare e tagliare efficacemente i materiali più spessi. Ciò può comportare tagli incompleti, maggiore usura della macchina di taglio laser e potenziali danni al materiale da lavorare.

Selezione di un ugello troppo grande

Selezione di un ugello troppo piccolo

Nel contesto della lavorazione della lamiera, in particolare nel taglio laser e in applicazioni simili, la progettazione degli ugelli svolge un ruolo cruciale nel determinare l'efficienza e la qualità del processo di taglio. Esistono principalmente due tipi di ugelli utilizzati in base alla portata del gas:

1. Ugello a bassa velocità

Un ugello a bassa velocità è caratterizzato da una portata di gas inferiore alla velocità del suono. Questi ugelli sono tipicamente utilizzati in applicazioni che richiedono un'elevata precisione e controllo del processo di taglio. Tuttavia, potrebbero non essere altrettanto efficaci nel taglio di materiali più spessi o viscosi a causa della minore velocità del gas.

2. Ugello ad alta velocità

Un ugello ad alta velocità opera con una portata di gas prossima alla velocità del suono. Il principio di funzionamento di un ugello ad alta velocità è simile al meccanismo di scarico di un razzo o di un motore a reazione, dove il gas viene accelerato mentre passa attraverso l'ugello. Questo effetto di accelerazione migliora le prestazioni di taglio, soprattutto per i materiali viscosi, fornendo un getto di gas più concentrato e potente.

Diversi fattori influenzano le prestazioni degli ugelli a bassa velocità e ad alta velocità:

La pressione del gas all'interno della cavità della testa di taglio è fondamentale. Una pressione del gas più elevata può migliorare la velocità e la qualità del taglio, garantendo un getto di gas più mirato e potente.

Il diametro dell'ugello influisce sulla portata e sulla concentrazione del getto di gas. Un diametro minore può produrre un getto più concentrato, utile per il taglio di precisione, mentre un diametro maggiore può essere utilizzato per tagliare materiali più spessi.

La forma interna dell'ugello determina il modo in cui il gas viene diretto e accelerato. Una forma interna ben progettata può ridurre al minimo la turbolenza e massimizzare l'efficienza del flusso di gas.

Anche la forma dell'uscita dell'ugello svolge un ruolo importante nel processo di taglio. Un'uscita di forma adeguata può garantire un flusso di gas uniforme e ridurre le possibilità di irregolarità nel taglio.

Il taglio laser è attualmente riconosciuto come uno dei metodi più efficienti, di alta qualità e precisi per la lavorazione dei metalli. Diversi fattori influenzano il taglio laser e l'ugello è uno di questi. La scelta dell'ugello appropriato per il taglio di diversi materiali può semplificare la lavorazione. Ma come scegliere correttamente l'ugello giusto? Vediamo di seguito.

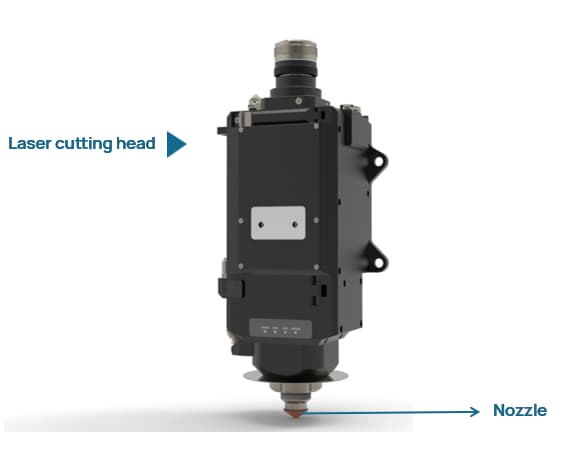

L'ugello, noto anche come ugello di rame, è uno dei componenti più importanti del taglio laser. Situato all'estremità inferiore della testa di taglio, sia il raggio laser che il gas ausiliario agiscono sul materiale da taglio attraverso l'ugello. La sua funzione principale è quella di raccogliere il gas ausiliario e formare un'alta pressione, rilasciandolo sulla superficie e nel taglio del materiale da tagliare. In questo modo, il materiale di partenza fuso e vaporizzato durante il processo di taglio viene soffiato via, lasciando un taglio pulito. Allo stesso tempo, impedisce agli agenti inquinanti, come scorie fuse e polvere, di rimbalzare verso l'alto, proteggendo così la lente interna.

Per ottenere sezioni di taglio migliori, è necessario controllare la concentricità del raggio laser e del centro dell'ugello, che è uno dei fattori importanti che influenzano la qualità del taglio. Pertanto, l'ugello deve essere coassiale con il raggio laser per ottenere sezioni di taglio migliori.

Quando il centro dell'ugello e il centro del raggio laser non sono coassiali, gli effetti sulla qualità del taglio sono i seguenti:

Per ottenere sezioni di taglio migliori, è necessario controllare la concentricità del raggio laser e del centro dell'ugello, che è uno dei fattori importanti che influenzano la qualità del taglio. Pertanto, l'ugello deve essere coassiale con il raggio laser per ottenere sezioni di taglio migliori.

Per verificare se il raggio laser e l'ugello sono coassiali, sono necessarie le seguenti fasi di test:

Se il foro si trova al centro del cerchio, significa che il raggio laser e l'ugello sono coassiali e non è necessaria alcuna regolazione. Se il foro non è coassiale con il centro del cerchio o se il foro non è visibile (il raggio laser colpisce la parete interna dell'ugello), è necessario regolare la vite di regolazione sulla testa di taglio laser. Ripetere i passaggi 1-3 finché il foro del laser non coincide con il centro dell'ugello.

Gli ugelli a strato singolo sono caratterizzati da velocità di flusso del gas relativamente basse. Sono comunemente utilizzati per il taglio di metalli come l'acciaio inossidabile, le leghe di alluminio e il rame. Questi ugelli utilizzano in genere l'azoto come gas ausiliario. Il flusso di gas più lento è adatto a questi materiali in quanto consente di ottenere tagli più puliti senza eccessiva ossidazione.

Gli ugelli a doppio strato, invece, hanno velocità di flusso del gas più elevate, che li rendono adatti ad applicazioni di taglio ad alta velocità. Sono spesso utilizzati per il taglio dell'acciaio al carbonio e in genere utilizzano l'ossigeno come gas ausiliario. Il flusso di gas ad alta velocità aumenta l'efficienza di taglio, ma provoca anche l'annerimento della superficie di taglio a causa dell'ossidazione.

La dimensione dell'apertura dell'ugello è fondamentale in quanto determina la velocità del flusso di gas che agisce sul materiale da taglio, che a sua volta influisce sulla rimozione del materiale fuso. Ecco alcuni punti chiave da considerare:

Gli ugelli sono comunemente realizzati in due materiali:

La dimensione dell'apertura dell'ugello determina la portata del gas e la forma del campo di gas. Le raccomandazioni basate sullo spessore del materiale sono le seguenti:

Esistono diversi tipi di ugelli comunemente utilizzati nelle applicazioni industriali. Ecco alcuni dei più comuni:

Ugello monostrato - S

Caratteristiche: Parete interna conica con elevata portata di gas per il soffiaggio delle scorie.

Scopo: Taglio per fusione di materiali come l'acciaio inossidabile e il piastra in alluminio.

Ugello a doppio strato - D

Caratteristiche: Ugello composito a doppio strato con nucleo interno aggiunto sulla base di un ugello a singolo strato.

Scopo: Doppio strato 2.0 o più grande per il taglio in sabbia dell'acciaio al carbonio

Ugello a doppio strato ad alta velocità - E

Caratteristiche: L'ugello ha una forma appuntita e i tre fori sul bordo del nucleo interno sono più grandi di quelli di un normale ugello a doppio strato.

Scopo: è utilizzato principalmente per il taglio ad alta potenza, ad alta velocità e di alta qualità di acciaio al carbonio fino a 20 mm di spessore con una finitura superficiale liscia e brillante.

Ugello monostrato ad alta velocità - SP

Caratteristiche: L'ugello ha una forma appuntita, con una parete interna conica che presenta un design a gradini.

Scopo: è utilizzato principalmente per il taglio ad alta potenza e ad alta velocità di acciaio al carbonio con spessore superiore a 20 mm, ottenendo una finitura superficiale liscia e brillante. È adatto anche per applicazioni di taglio a focalizzazione di ossigeno.

Ugello monostrato ad alta velocità - SD

Caratteristiche: L'ugello ha una forma appuntita con una parete interna conica e un'area di orifizio più ampia.

Scopo: viene utilizzato principalmente per il taglio ad alta velocità di acciaio al carbonio con spessore superiore a 20 mm, ottenendo prestazioni di taglio uniformi e stabili con una migliore qualità di taglio.

Ugello di alimentazione - B

Caratteristiche: Rispetto all'ugello a strato singolo, l'ugello presenta uno strato a gradini in corrispondenza dell'orifizio dell'ugello.

Scopo: può essere utilizzato per il taglio ad alta potenza di acciaio inossidabile e acciaio al carbonio con azoto o aria compressa a bassa pressione.

Per una testa di taglio laser BLT 12kW, il punto focale deve essere calibrato se abbinato a ugelli diversi. Ecco i punti focali consigliati per i vari ugelli:

L'installazione e la calibrazione corrette dell'ugello sono fondamentali per garantire prestazioni e qualità di taglio ottimali. Un'installazione o una calibrazione errata può portare a risultati di taglio scadenti, a una maggiore usura della macchina e a potenziali danni al pezzo. Seguire sempre le linee guida e le raccomandazioni del produttore per l'installazione e la calibrazione dell'ugello per ottenere i migliori risultati.

Nella scelta degli ugelli per il taglio laser dell'acciaio al carbonio con ossigeno, la potenza del laser e lo spessore del materiale sono fattori critici. Di seguito sono riportati gli ugelli suggeriti in base alla potenza del laser e allo spessore del materiale:

| Laser | Spessore di taglio (taglio superficiale lucido di acciaio al carbonio con ossigeno) | Ugello suggerito |

|---|---|---|

| Laser a bassa potenza (≤6000W) | 16-20 mm | 1,4D-1,6D ugello conico generale |

| Laser ad alta potenza (≥6000W, utilizzando Raycus 12kW come esempio) | 3-12 mm | Ugello ad alta velocità a doppio strato 1.2E |

| 12-14 mm | Ugello ad alta velocità a doppio strato 1.2B-1.4E | |

| 16-20 mm | Ugello ad alta velocità a doppio strato 1.4E-1.6E | |

| 22-35 mm | Ugello monostrato ad alta velocità SP1.4-SP1.8 o Ugello ad alta velocità a doppio strato 1,4E-1,8E | |

| 35-40 mm | Ugello monostrato ad alta velocità SP1.6-SP1.8 o 1,6E-1,8E ugello a doppio strato ad alta velocità |

La qualità degli ugelli disponibili sul mercato può variare notevolmente. Si raccomanda di distinguere attentamente gli ugelli in base alle specifiche fornite sopra e di acquistare attraverso canali affidabili e regolari per garantire prestazioni e qualità di taglio ottimali.

Seguendo queste raccomandazioni, è possibile ottenere risultati di taglio efficienti e di alta qualità per l'acciaio al carbonio utilizzando la tecnologia laser.

Di seguito sono riportate le risposte ad alcune domande frequenti:

Esistono diversi tipi di ugelli per il taglio laser, ciascuno progettato per applicazioni e materiali specifici. Gli ugelli a strato singolo hanno una struttura semplice e sono tipicamente utilizzati per il taglio di materiali di spessore inferiore a 6 mm, come acciaio inossidabile, leghe di alluminio, rame e ottone. Questi ugelli utilizzano spesso l'azoto come gas di assistenza per ottenere una buona qualità di taglio e bordi lisci, evitando l'ossidazione del materiale. Sono ideali per le applicazioni che richiedono tagli precisi e puliti, come il taglio di lamiere sottili e modelli complessi.

Gli ugelli a doppio strato hanno una struttura più complessa, che comprende uno strato protettivo, e sono utilizzati per il taglio di materiali più spessi, in genere superiori a 6 mm, come acciaio al carbonio, titanio, rame e ottone. Questi ugelli utilizzano generalmente l'ossigeno come gas di assistenza per il taglio ossidativo. Sono adatti per applicazioni che richiedono alta precisione e bordi lisci, come nell'industria automobilistica e aerospaziale, e per il taglio di metalli spessi con design complessi.

Gli ugelli possono essere classificati anche in base alla loro forma: parallela, convergente e conica. La forma influenza la direzione e la pressione del flusso d'aria, che a sua volta influisce sulla qualità e sull'efficienza del taglio. Gli ugelli rotondi in rame sono un'altra tipologia, ideale per il taglio di materiali più spessi e per attività di taglio generiche, in quanto forniscono un flusso di gas uniforme che rimuove efficacemente il materiale fuso generato durante il processo di taglio.

Il diametro dell'ugello è fondamentale e determina la forma del flusso d'aria che entra nel taglio e l'area di diffusione del gas. Gli ugelli di piccolo diametro (0,8-1,5 mm) sono ideali per il taglio di materiali sottili, quelli di medio diametro (1,5-3,0 mm) sono adatti per attività di taglio generiche, mentre quelli di grande diametro (2,5 mm e oltre) sono utilizzati per il taglio di materiali più spessi.

La lunghezza dell'ugello influisce sulla velocità di iniezione del gas e sulla velocità di taglio: gli ugelli più lunghi aumentano la velocità di iniezione del gas ma sono più soggetti a usura. La scelta dell'ugello dipende anche dalla potenza del laser, con raccomandazioni specifiche per livelli di potenza laser inferiori e superiori a 6000W per il taglio di diversi materiali.

In generale, la scelta dell'ugello di taglio laser dipende dallo spessore del materiale, dalla qualità di taglio desiderata e dai requisiti specifici dell'applicazione. Una corretta manutenzione, che comprende la lucidatura della superficie e la garanzia di un'elevata precisione di concentricità, è essenziale per ottenere prestazioni ottimali e una lunga durata degli ugelli.

Per scegliere l'ugello giusto per il taglio di materiali di diverso spessore, è necessario considerare diversi fattori, tra cui le dimensioni dell'ugello, il tipo di materiale, la potenza del laser, il materiale dell'ugello e i requisiti specifici di taglio. Per le lastre sottili (meno di 3 mm), si consiglia un ugello di diametro inferiore, compreso tra 0,8 e 1,5 mm, in quanto fornisce un flusso di gas più rapido e produce bordi di taglio più uniformi. Per le lamiere di medio spessore (3 mm-10 mm), è generalmente adatto un diametro dell'ugello di 1,5-3,0 mm, che garantisce un flusso di gas adeguato senza causare la formazione di scorie. Per lastre spesse (più di 10 mm), è necessario un ugello di diametro maggiore, di 2 mm o più, per garantire un flusso di gas e una pressione sufficienti.

Anche il materiale dell'ugello gioca un ruolo cruciale; gli ugelli in rame sono spesso preferiti per la loro superiore conducibilità termica rispetto all'ottone. Gli ugelli concentrici ad alta precisione sono importanti per mantenere l'accuratezza del taglio, con una concentricità raccomandata di 0,03 mm per gli ugelli superiori a 1 mm e di 0,02 mm per quelli inferiori a 1 mm.

Inoltre, il tipo di ugello dipende dal gas ausiliario utilizzato; gli ugelli a singolo strato sono tipicamente utilizzati con l'azoto per materiali come l'acciaio inossidabile, l'alluminio e l'ottone, mentre gli ugelli a doppio strato sono utilizzati con l'ossigeno per il taglio dell'acciaio al carbonio.

L'altezza dell'ugello, ovvero la distanza tra l'ugello e il pezzo da lavorare, deve essere mantenuta nell'intervallo 0,7-1,2 mm durante il taglio e leggermente superiore (3,5-4 mm) durante la punzonatura per evitare che gli schizzi contaminino la lente di messa a fuoco.

La potenza laser è un altro fattore critico; per potenze laser ≤6000W, gli ugelli a doppio strato con diametri S1,0-5,0 sono adatti per il taglio dell'acciaio al carbonio, mentre per l'acciaio inossidabile si utilizzano ugelli a singolo strato. Per potenze laser più elevate (≥6000W), per l'acciaio al carbonio si consigliano ugelli a doppio strato ad alta velocità o ugelli a ventaglio a singolo strato con diametri di D1,2-1,8.

Una superficie liscia dell'ugello con un buon trattamento antiossidazione può ridurre l'adesione della fusione durante il taglio e prolungare la durata dell'ugello. Tenendo conto di questi criteri, è possibile selezionare l'ugello appropriato per ottimizzare la qualità del taglio, l'efficienza e la durata delle apparecchiature di taglio laser.

L'ugello nel taglio laser influisce in modo significativo sulla qualità del taglio grazie a diversi fattori chiave. In primo luogo, il diametro dell'ugello svolge un ruolo fondamentale. I diametri più piccoli producono una focalizzazione del fascio più stretta e una maggiore velocità del gas, ideali per tagliare materiali sottili con elevata precisione, evitando la formazione di scorie e garantendo bordi puliti. Al contrario, i diametri più grandi degli ugelli sono adatti per i materiali più spessi, in quanto creano un taglio più ampio e facilitano la rimozione del materiale fuso.

L'allineamento, o coassialità, tra l'ugello e il fascio laser è essenziale per un flusso di gas uniforme. Un allineamento errato può causare una distribuzione non uniforme del gas, con conseguenti macchie di fusione e scarsa qualità di taglio, in particolare nei materiali spessi e negli angoli vivi. Anche la distanza di stallo, ovvero lo spazio tra la punta dell'ugello e la superficie del materiale, influisce sulla qualità del taglio. Il mantenimento di una distanza ottimale garantisce un flusso di gas stabile; una distanza troppo bassa può causare collisioni, mentre una distanza troppo alta porta alla diffusione del gas e ai residui di taglio.

L'altezza dell'ugello deve essere attentamente controllata per evitare collisioni e garantire un flusso di gas efficace. Un'altezza troppo bassa rischia di danneggiare l'ugello, mentre un'altezza troppo alta riduce la pressione del gas, compromettendo la qualità del taglio. La manutenzione regolare per evitare la deformazione degli ugelli è fondamentale, poiché gli ugelli deformati possono interrompere la coassialità con il raggio laser, compromettendo le prestazioni. La pulizia e l'ispezione aiutano a evitare intasamenti e danni, garantendo una qualità di taglio costante.

Infine, la scelta del diametro dell'ugello deve corrispondere allo spessore del materiale. Le lamiere sottili beneficiano di diametri più piccoli per la precisione, mentre quelle più spesse richiedono diametri più grandi per gestire scorie maggiori e velocità di taglio più basse. La scelta e la manutenzione corretta dell'ugello sono fondamentali per ottenere tagli di alta qualità su diversi spessori di materiale.

Per eseguire efficacemente la manutenzione e la sostituzione degli ugelli di taglio laser, seguire le seguenti procedure ottimali:

La pulizia quotidiana è fondamentale per garantire un taglio preciso. Utilizzare aria compressa per rimuovere i detriti o la polvere dagli ugelli. Per una pulizia accurata, utilizzare una spazzola morbida o un bastoncino di cotone con alcool isopropilico per eliminare eventuali corpi estranei. È inoltre essenziale un'ispezione regolare; controllare che gli ugelli non siano usurati, danneggiati o intasati, assicurandosi che siano rotondi e puliti prima di ogni sessione di taglio. Sostituire tempestivamente gli ugelli danneggiati o eccessivamente usurati.

Ogni settimana, effettuare una pulizia accurata per evitare l'accumulo di detriti, utilizzando aria compressa o una spazzola morbida. L'allineamento e la calibrazione devono essere controllati regolarmente per garantire che il laser venga emesso dal centro dell'ugello, regolando se necessario per evitare tagli instabili e bave.

Identificare l'usura ispezionando regolarmente gli ugelli per rilevare segni di erosione, corrosione o danni fisici e sostituirli immediatamente se si osservano queste condizioni per mantenere prestazioni di taglio ottimali. Tenere una scorta di ugelli e materiali di consumo di ricambio per ridurre al minimo i tempi di fermo e garantire un funzionamento continuo.

Maneggiare con cura gli ugelli per evitare contaminazioni, utilizzando guanti e mantenendo un'area pulita. Soluzioni di pulizia specializzate, come l'alcol isopropilico, possono pulire efficacemente l'ugello e l'anello in ceramica, assicurando che non rimangano acqua o contaminanti. Considerare misure preventive come la sigillatura della parte superiore della testa di taglio con nastro adesivo dopo l'installazione per prolungare la durata dell'ugello.

Seguendo queste pratiche, è possibile mantenere gli ugelli della macchina di taglio laser in condizioni ottimali, riducendo i rischi di guasto della macchina, migliorando l'accuratezza del taglio e prolungando la durata della macchina.

Quando si sceglie un ugello per il taglio laser, è necessario considerare diverse specifiche tecniche e fattori per garantire prestazioni di taglio ottimali, manutenzione e longevità dell'apparecchiatura. In primo luogo, il tipo di ugello è essenziale: gli ugelli a singolo strato sono utilizzati per il taglio per fusione con azoto, adatto a materiali come l'acciaio inossidabile e l'alluminio, mentre gli ugelli a doppio strato sono utilizzati per il taglio ossidativo con ossigeno, ideale per l'acciaio al carbonio e i materiali più spessi.

Il diametro dell'ugello è fondamentale e varia in base allo spessore del materiale. Per le lastre sottili (inferiori a 3 mm), si consigliano diametri di 0,8-1,5 mm, mentre per quelle di medio spessore (3 mm-10 mm) sono necessari diametri di 1,5-3,0 mm e per quelle spesse (superiori a 10 mm) diametri superiori a 2 mm. Anche la lunghezza dell'ugello, tipicamente compresa tra 15 e 25 mm, influisce sulla velocità di iniezione del gas e sulla velocità di taglio: gli ugelli più lunghi aumentano queste velocità, ma sono più soggetti a usura.

La forma e il design degli ugelli, come le punte parallele, convergenti, coniche e cilindriche, influiscono sul flusso d'aria e sulle prestazioni di taglio. Gli ugelli convergenti concentrano il flusso di gas per garantire la precisione, mentre le punte cilindriche sono migliori per i materiali più spessi. La coassialità e l'allineamento tra il foro di uscita dell'ugello e il fascio laser sono fondamentali per mantenere la qualità del taglio; un disallineamento porta a problemi come la perforazione instabile e l'overmelting.

La distanza tra l'ugello e il pezzo, in genere 0,5-4,0 mm, influisce sulla qualità del taglio, con un intervallo comune di 0,7-1,2 mm durante il taglio. Per prolungare la durata dell'ugello è essenziale una manutenzione adeguata, che comprenda una pulizia regolare e una conservazione accurata.

La potenza del laser influenza anche la scelta dell'ugello; per potenze ≤6000W, si utilizzano ugelli a doppio strato con diametri di 1,0-5,0 mm per l'acciaio al carbonio e ugelli a singolo strato per l'acciaio inossidabile. Per potenze ≥6000W, si utilizzano spesso ugelli ad alta velocità con diametri di 1,2-1,8 mm. La precisione nella produzione degli ugelli è fondamentale, con una concentricità richiesta di 0,03 mm o 0,02 mm per i diametri più piccoli e una rugosità superficiale fino a 0,8 per garantire un flusso di gas regolare e prevenire l'adesione del materiale fuso.