Come possono i produttori garantire tagli impeccabili in lastre di acciaio ultra-spessore? Questo articolo approfondisce il processo critico del taglio a fiamma CNC, evidenziando le sfide, come i potenziali difetti di taglio e la perdita di materiale, e fornendo soluzioni per ottimizzare l'alimentazione di gas, i telai di supporto e i programmi di taglio. Comprendendo queste complessità, i lettori otterranno preziose indicazioni per ottenere tagli precisi ed efficienti, garantendo risultati di alta qualità nella produzione su larga scala.

Con l'avvento delle apparecchiature su larga scala e il crescente utilizzo dell'acciaio rispetto ai materiali fusi, le piastre ultra-spesse sono diventate sempre più diffuse nella produzione di apparecchiature.

Il taglio a fiamma è la fase iniziale della produzione e della lavorazione dei componenti strutturali.

Data la natura irreversibile del taglio a fiamma, il processo di taglio a fiamma CNC per le lamiere ultra-spesse è diventato una tecnologia cruciale per i grandi produttori di apparecchiature.

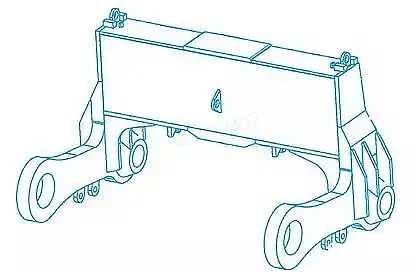

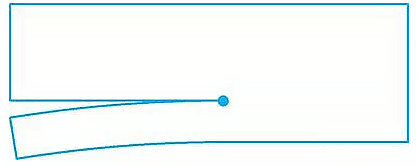

Figura 1

Ossigeno e acetilene per il taglio di lastre ultra-spesse

Il taglio di parti di lamiera ultra spessa richiede una grande quantità di ossigeno e acetilene, poiché queste parti sono solitamente di dimensioni maggiori. Per garantire un processo di taglio regolare ed efficiente, è fondamentale disporre di una fornitura continua e stabile di questi gas.

Grandi dimensioni e peso delle piastre ultra-spesse

Ad esempio, una piastra di 220 mm x 2200 mm x 8000 mm di spessore pesa circa 30 tonnellate. Inoltre, il peso dei singoli componenti può essere piuttosto consistente, con la biella superiore numero 9 lamiera d'acciaio, ad esempio, del peso di oltre 4 tonnellate (vedere la Figura 1).

Rischio di difetti di taglio

Le lastre ultra-spesse sono più soggette a difetti di taglio, come il taglio impervio, rispetto alle lastre normali.

Perdita di scarti di materiale di grandi dimensioni

La notevole perdita di materiale durante il processo di bordatura di lastre ultra-spesse rende difficile il riutilizzo dei bordi tagliati.

Distorsione di taglio

Il calore generato durante il processo di taglio può causare la deformazione della lamiera d'acciaio e provocare una deviazione dalle dimensioni desiderate. Inoltre, il rimbalzo improvviso della lamiera sottoposta a forti sollecitazioni può comportare rischi per la sicurezza. Per evitare questi problemi di qualità e sicurezza, è essenziale considerare la distorsione di taglio quando si formula il processo di taglio.

(1) Difetti di taglio del bordo superiore

Il bordo superiore del taglio collassa o cade sotto forma di corde fuse, con conseguente collasso degli angoli arrotondati a causa della fusione troppo rapida del bordo superiore della fessura.

Possibili cause:

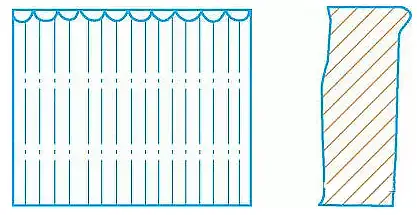

Come illustrato nella figura 2.

Figura 2

(2) Scarsa planarità della superficie di taglio

① È presente un difetto concavo sotto il bordo della sezione tagliata (fare riferimento alla Figura 3). Inoltre, il bordo superiore presenta vari gradi di collasso da fusione.

Ciò può essere attribuito a un'elevata pressione dell'ossigeno di taglio o a un'altezza eccessiva tra l'ugello di taglio e il pezzo, nonché a un ugello di taglio intasato che provoca un'interferenza del vento.

② La sezione di taglio presenta una rugosità eccessiva.

Ciò può essere dovuto a un'eccessiva velocità di taglio o a impurità nella lamiera d'acciaio che ne influenzano la formazione.

Come mostrato nella Figura 3.

Figura 3

(3) Scarsa verticalità

① L'ampiezza della cucitura di taglio varia, essendo stretta in alto e larga in basso o viceversa, a causa di una rapida o taglio lento velocità, un ugello di taglio intasato che interferisce con la linea del vento e un ossigeno di taglio inadeguato o eccessivo che porta a una combustione del metallo insufficiente o eccessiva.

② La torcia di taglio crea un angolo obliquo non perpendicolare alla superficie del pezzo o la linea del vento non è corretta.

(4) Difetti di taglio del bordo inferiore

① Si verifica una depressione in prossimità del bordo inferiore e il bordo inferiore si fonde in angoli arrotondati a causa di una velocità di taglio elevata, di un ugello di taglio intasato o danneggiato e di una linea d'aria bloccata o deteriorata.

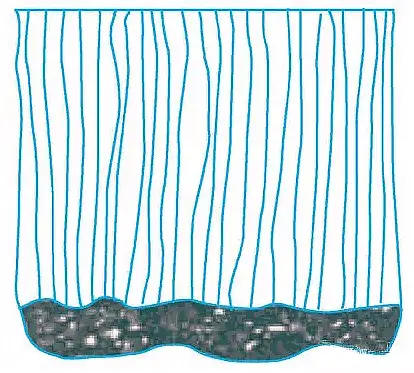

② La rimozione delle scorie sulla superficie di taglio o sul bordo inferiore è difficile a causa di fattori quali una velocità di taglio veloce o lenta, un ugello di taglio piccolo, una bassa pressione dell'ossigeno di taglio, un eccesso di gas nella fiamma di preriscaldamento, una superficie della lamiera d'acciaio corrosa o sporca, un'altezza eccessiva tra l'ugello di taglio e il pezzo in lavorazione e una forte fiamma di preriscaldamento. Inoltre, un elevato contenuto di lega può provocare la formazione di scorie sulla sezione trasversale e sul bordo inferiore (vedere Figura 4).

Figura 4

(5) Crepe

Le microcricche compaiono nella sezione di taglio o nella zona interessata dal calore a causa dell'elevato tenore di carbonio della lamiera, che determina un'alta sensibilità alle cricche, unita alla mancanza di misure adeguate di preriscaldamento e raffreddamento lento.

(6) Deformazione

Il riscaldamento locale della lamiera d'acciaio durante il taglio provoca la deformazione del materiale, con conseguente deviazione dimensionale dei pezzi tagliati e compromissione della loro qualità.

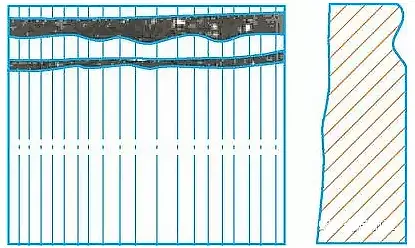

Come illustrato nella Figura 5.

Figura 5

(1) Sistema di alimentazione del gas da taglio

Per mantenere una fornitura costante e affidabile di ossigeno e gas acetilene, è possibile utilizzare più bombole di gas in parallelo. In questo modo si garantisce un flusso stabile e ininterrotto di gas acetilene.

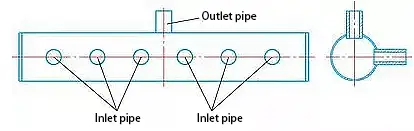

È possibile creare un pacchetto di alimentazione del gas in parallelo, come mostrato nella Figura 6. Un tubo d'acciaio da φ100 mm viene utilizzato come sacca d'aria ed entrambe le estremità sono saldamente saldate con piastre d'acciaio.

Sei tubi di aspirazione e un tubo di uscita dell'aria vengono perforati nel tubo d'acciaio, facendo attenzione a garantire una corretta qualità della saldatura ed evitare eventuali perdite di airbag.

Per ogni ingresso e uscita dell'aria è necessario aggiungere una valvola a sfera a tenuta di gas e un dispositivo di collegamento.

Figura 6

(2) Telaio di supporto per il taglio

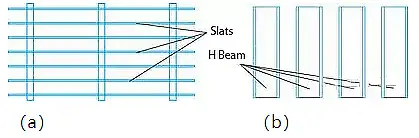

A causa delle grandi dimensioni e del peso della piastra spessa, che ha un peso massimo di 30 tonnellate, e delle dimensioni e del peso sostanziali delle singole parti, con un peso massimo di 4 tonnellate, il telaio di supporto della macchina da taglio CNC originale non è in grado di soddisfare i requisiti di taglio in quanto fornisce un supporto insufficiente per le lamelle (come mostrato nella Figura 7a).

Per garantire un supporto stabile del telaio, è necessario apportare modifiche al telaio di supporto. Dopo un'attenta analisi, ricerca e discussione, si è deciso di utilizzare scarti di acciaio a forma di H come telaio di supporto per le lamiere spesse.

(A) Telaio di supporto prima della trasformazione

(B) Telaio di supporto dopo la trasformazione

Figura 7

(3) Ottimizzazione del programma di taglio

Inizialmente viene introdotta l'elaborazione dei punti di fuga.

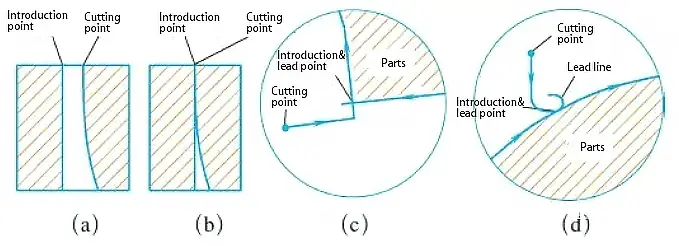

La sfida più grande nel taglio di pannelli ultra-spessi (fino a 220 mm) è garantire un taglio di qualità, in particolare il posizionamento dei punti di ingresso e uscita dei pezzi, che spesso porta a difetti di taglio.

Come illustrato nelle figure 8a e 8b, i punti di taglio delle lamiere spesse spesso non sono verticali.

Quando il punto di taglio coincide con il punto di entrata, se la linea di taglio gira in questo momento, la radice non verrà tagliata, causando difetti dovuti a fratture dovute al peso dei pezzi.

Per evitare che si verifichino tali difetti, l'ottimizzazione del lead-in e del lead-out nel processo di taglio può essere una soluzione efficace.

Figura 8

In secondo luogo, se non si presta la dovuta attenzione alla direzione durante il processo di taglio, si può verificare una deformazione dei pezzi. La forza di espansione, infatti, spinge il pezzo verso l'esterno, causando incongruenze tra le dimensioni del pezzo e quelle del programma.

Per risolvere questo problema, la nostra analisi suggerisce che quando taglio dell'acciaio Le piastre, il peso leggero determina una bassa pressione e un attrito minimo con il telaio di supporto, facendo sì che la parte venga spinta via dalla forza di espansione. Al contrario, il peso elevato produce una pressione elevata e un attrito significativo con il telaio di supporto, impedendo alla parte di essere spinta via dalla forza di espansione.

È importante tenerne conto quando si scrive il programma. Durante il processo di taglio, il pezzo deve essere collegato il più possibile a un pezzo pesante.

Sulla base di questo principio, lo scarico, la sequenza di taglio e la direzione di taglio della biella superiore sono rappresentati nella Figura 9.

Figura 9

Infine, ottimizzando il layout si possono risparmiare maggiori costi ottimizzando le dimensioni.

Durante la progettazione del programma, si può dedicare più tempo all'ottimizzazione del layout. È meglio utilizzare il materiale rimasto e più persone possono collaborare per verificare le dimensioni del pezzo e generare il programma dopo averne confermato l'accuratezza.

Per le parti più spesse da tagliare, è necessario aumentare il modello di torcia, il numero di ugelli di taglio e la pressione dell'ossigeno.

La pressione dell'ossigeno e lo spessore del pezzo da tagliare, il modello di torcia da taglio e i parametri di taglio delle lamiere ultra-spesse devono essere selezionati in base all'attrezzatura del campo, all'esperienza di taglio e alla tabella allegata.

Parametri per l'ossiacetilene di lastre ultra-spesse Taglio a fiamma

| Spessore | Diametro dell'ugello di taglio | Pressione dell'ossigeno | Pressione dell'acetilene | Tempo di preriscaldamento | Velocità di taglio | Flusso di gas |

|---|---|---|---|---|---|---|

| mm | mm | Mpa | Mpa | s | mm/min | L/min |

| 180 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 145-165 | 17-20 |

| 200 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 140-165 | 20-23 |

| 220 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 135-155 | 22-25 |

(4) Prestazioni di taglio

Il taglio della lamiera deve essere eseguito correttamente al primo tentativo.

Iniziare tagliando gli angoli scartati della lastra di acciaio, regolando il aria di taglio e assicurarsi che la sezione tagliata non presenti alcuno dei difetti citati.

È importante monitorare attentamente il processo di taglio e affrontare rapidamente qualsiasi problema si presenti.

Con una preparazione adeguata e un processo di taglio ben definito, il taglio di pannelli ultra-spessi ha ottenuto un successo costante in un solo tentativo. La qualità e l'aspetto dei prodotti tagliati soddisfano i requisiti del processo, consentendo la produzione di pezzi qualificati (come mostrato nella Figura 10).

Figura 10

È stato stabilito il processo di produzione per il taglio a fiamma di lastre di acciaio ultra-spessore con le attrezzature attuali, fornendo una base tecnica per la produzione di prodotti simili.