Immaginate una macchina in grado di modellare con precisione il metallo con un intervento umano minimo, producendo instancabilmente pezzi complessi per settori come quello aerospaziale e automobilistico. Questa è l'essenza delle macchine CNC (Computer Numerical Control). In questo blog approfondiamo i componenti e le funzioni principali delle macchine CNC, esplorando il modo in cui esse rivoluzionano la produzione moderna. La comprensione di questi strumenti avanzati vi permetterà di capire il loro ruolo fondamentale nel migliorare l'efficienza produttiva e la qualità dei prodotti nel mercato competitivo di oggi.

Con il continuo progresso della produzione sociale e della tecnologia, emergono senza sosta nuovi prodotti industriali.

L'industria della produzione di macchinari, in quanto spina dorsale dell'industria nazionale, ha visto prodotti sempre più sofisticati, in particolare i componenti meccanici richiesti in settori come quello aerospaziale, della navigazione e militare, che richiedono una maggiore precisione, più forme complessee spesso con lotti di dimensioni ridotte.

La lavorazione di questi prodotti richiede frequenti modifiche o aggiustamenti alle attrezzature.

Le macchine utensili ordinarie o le macchine utensili automatiche altamente specializzate non sono in grado di soddisfare questi requisiti.

Allo stesso tempo, le imprese di produzione devono affrontare una maggiore concorrenza sul mercato e hanno urgente bisogno di migliorare l'efficienza produttiva, la qualità dei prodotti e ridurre i costi di produzione.

In questo scenario è emerso un nuovo tipo di apparecchiatura di produzione, la macchina utensile a controllo numerico.

Integra i progressi tecnici dei computer elettronici, del controllo automatico, dei servoazionamenti, della misurazione di precisione e delle nuove strutture meccaniche, costituendo le fondamenta della futura industria meccanica e indicando la direzione di sviluppo delle apparecchiature di produzione meccanica.

Lo sviluppo di Macchina CNC Gli utensili sono stati avviati negli Stati Uniti. Nel 1948, la Parsons Co. ebbe un'idea preliminare per sviluppare a CNC mentre lavorava a un progetto per la creazione di una macchina utensile per l'elaborazione della sagoma di ispezione dei profili delle pale degli elicotteri. L'anno successivo, con il supporto del Dipartimento Logistico dell'Aeronautica Militare degli Stati Uniti, Parsons ha stretto una partnership ufficiale con il Servo Mechanism Laboratory del Massachusetts Institute of Technology per iniziare lo sviluppo di una macchina utensile per la lavorazione di profili di pale di elicotteri. Macchine utensili CNC.

Dopo tre anni di ricerca, nel 1952 è stato realizzato con successo il primo prototipo di macchina utensile CNC al mondo. Si trattava di una fresatrice con sistema di controllo continuo a tre coordinate a interpolazione lineare, basata sul principio del moltiplicatore di impulsi. Il sistema di controllo numerico utilizzava tutti componenti elettronici a tubo e il dispositivo di controllo numerico era più grande della macchina stessa.

Dopo altri tre anni di miglioramenti e ricerche sulla programmazione automatica, la macchina utensile fu pronta per la sperimentazione nel 1955. Altri Paesi, tra cui Germania, Gran Bretagna, Giappone, ex Unione Sovietica e Svezia, seguirono presto l'esempio e iniziarono a ricercare, sviluppare e produrre macchine utensili CNC.

Nel 1959, la statunitense Keaney & Trecker sviluppò con successo il primo Machining Center, una macchina utensile a controllo numerico con un dispositivo di cambio utensile automatico e una tavola rotante in grado di lavorare più piani di un pezzo in un'unica soluzione. serraggio processo.

Fino alla fine degli anni '50, le macchine utensili a controllo numerico erano limitate all'aviazione e alle applicazioni industriali militari, soprattutto a causa dei costi e di altri fattori. La maggior parte delle macchine disponibili erano sistemi a controllo continuo. Negli anni '60, l'applicazione dei transistor ha migliorato l'affidabilità delle macchine utensili. Sistemi CNC e ne ha ridotto il costo, consentendo ad alcune industrie civili di iniziare a sviluppare macchine utensili a controllo numerico, soprattutto macchine a controllo di posizionamento, come foratrici e punzonatrici.

Da allora la tecnologia del controllo numerico è stata applicata non solo alle macchine utensili, ma anche alle saldatrici, alle macchine per il taglio a fiamma e altro ancora, ampliando continuamente la sua gamma di applicazioni.

Lo sviluppo delle macchine utensili CNC ha attraversato cinque fasi dalla sua nascita negli Stati Uniti nel 1952. Con i progressi delle tecnologie elettroniche, informatiche, di controllo automatico e di misurazione di precisione, le macchine utensili CNC si sono continuamente evolute e migliorate.

La prima generazione di macchine utensili CNC (1952-1959) utilizzava uno speciale dispositivo di controllo numerico (Numerical Control, NC).

La seconda generazione (1959-1965) vide l'adozione di sistemi NC con circuiti a transistor.

Nella terza generazione (1965-1970) sono stati utilizzati sistemi NC con circuiti integrati di piccole e medie dimensioni.

La quarta generazione (1970-1974) ha visto l'implementazione di sistemi di controllo numerico computerizzato (CNC) con circuiti integrati su larga scala.

La quinta generazione (1974-oggi) utilizza sistemi controllati da microcomputer (MNC).

Recentemente, la maturità della microelettronica e della tecnologia informatica ha portato alla creazione di sistemi di controllo numerico diretto (DNC), sistemi di produzione flessibili (FMS) e sistemi di produzione integrati da computer (CIMS). Questi sistemi avanzati di produzione automatica sono basati su macchine utensili a controllo numerico e rappresentano la direzione futura del loro sviluppo.

(1) Sistema di controllo numerico diretto al computer

Il sistema di controllo numerico diretto (DNC) utilizza un computer per programmare automaticamente più macchine utensili CNC. I risultati della programmazione vengono poi trasmessi direttamente alla centralina di ogni macchina utensile tramite una linea dati.

Il computer centrale dispone di un'ampia capacità di memoria che gli consente di memorizzare, gestire e controllare in modo efficiente numerosi programmi di parti.

Grazie al suo sistema operativo di condivisione del tempo, il computer centrale può gestire e controllare un gruppo di macchine utensili CNC simultaneamente, guadagnandosi il nome di "sistema di controllo di gruppo".

Attualmente, ogni macchina utensile CNC nel sistema DNC ha un sistema CNC indipendente ed è collegata al computer centrale per ottenere un controllo gerarchico, invece di consentire al computer di controllare tutti i dispositivi CNC contemporaneamente.

Con il progresso della tecnologia DNC, il computer centrale viene ora utilizzato non solo per programmare i pezzi e controllare la lavorazione delle macchine utensili CNC, ma anche per controllare ulteriormente la trasmissione dei pezzi e degli utensili, dando vita a una linea di produzione automatica di macchine utensili CNC controllata dal computer. Questo crea le condizioni favorevoli per la crescita di sistemi di produzione flessibili.

(2) Sistema di produzione flessibile

Il Flexible Manufacturing System (FMS) viene anche definito "linea automatica a controllo di gruppo". Collega un gruppo di macchine utensili a controllo numerico con un sistema di controllo automatico. sistema di trasmissione e viene posto sotto il controllo di un unico computer, formando un sistema di produzione completo.

L'FMS è caratterizzato da un computer master che gestisce l'hardware e il software dell'intero sistema. Utilizza la modalità DNC per controllare due o più macchine del centro di lavoro CNC e pianifica e trasferisce automaticamente i pezzi tra le macchine.

Il carico e lo scarico automatico dei pezzi può essere realizzato attraverso l'uso di dispositivi quali piani di lavoro scambiati o robot industriali, consentendo una produzione 24 ore su 24 con una supervisione minima.

Ad esempio, un FMS di FANUC in Giappone comprende 60 macchine utensili CNC, 52 robot industriali, due trasportatori automatici senza equipaggio e un magazzino automatico. Questo sistema è in grado di elaborare 10.000 servomotori al mese.

(3) Sistema di produzione integrato al computer

Il Computer Integrated Manufacturing System (CIMS) è un sistema di produzione flessibile e integrato che utilizza la tecnologia informatica più avanzata per controllare l'intero processo, dall'ordine alla progettazione, al processo, alla produzione e alla vendita. L'obiettivo è quello di raggiungere un'elevata efficienza attraverso l'integrazione dei sistemi informativi.

Il CIMS è stato gradualmente migliorato sulla base dell'automazione dei processi produttivi, come la progettazione assistita da computer, la pianificazione dei processi assistita da computer, la produzione assistita da computer e i sistemi di produzione flessibile, insieme allo sviluppo di altri sistemi informativi gestionali.

Vanta le capacità di analisi e controllo di vari sistemi informatici e software, che consentono di collegare le attività produttive dell'intero impianto e di ottenere un'automazione completa in tutta la struttura.

Dal 1958, l'Istituto di Ricerca sulle Macchine Utensili di Pechino e l'Università Tsinghua hanno sviluppato per la prima volta macchine utensili CNC e hanno prodotto in prova la prima macchina utensile CNC a tubo elettronico.

Dal 1965 all'inizio degli anni Settanta è stato avviato lo sviluppo del sistema di controllo numerico a transistor e sono stati realizzati con successo la fresatrice a controllo numerico a cono diviso e la sagomatrice per ingranaggi non circolari. Sono state inoltre condotte ricerche sulla programmazione automatica per la lavorazione di parti piane con la fresatrice a controllo numerico.

Dal 1972 al 1979, le macchine utensili CNC sono entrate nella fase di produzione e di utilizzo. L'Università Tsinghua ha sviluppato con successo il sistema CNC a circuito integrato e sono state condotte ricerche e applicazioni della tecnologia di controllo numerico in vari campi, come la tornitura, la fresatura, l'alesatura, la rettifica, la lavorazione degli ingranaggi e la lavorazione elettrica. È stata inoltre sviluppata la macchina utensile del centro di lavoro CNC e sono stati prodotti e forniti al mercato piccoli lotti di fresatrici a tavola mobile CNC e macchine per la lavorazione degli ingranaggi CNC.

A partire dagli anni '80, con l'attuazione della politica di riforma e di apertura, la Cina ha introdotto tecnologie avanzate per la produzione di energia. Tecnologia CNC da Paesi come Giappone, Stati Uniti e Germania. L'Istituto di ricerca sulle macchine utensili di Pechino ha importato la tecnologia di produzione dei prodotti delle serie FANUC3, FANUC5, FANUC6 e FANUC7 dalla società giapponese FANUC, mentre l'Istituto di ricerca sulle macchine utensili di Shanghai ha introdotto il sistema di controllo numerico MTC-1 di GE.

Sulla base dell'introduzione, della digestione e dell'assorbimento di tecnologie avanzate straniere, l'Istituto di ricerca sulle macchine utensili di Pechino ha sviluppato il sistema CNC economico BSO3 e il sistema CNC completo BSO4. L'Istituto 706 del Ministero dell'Aeronautica e dell'Astronautica ha sviluppato il sistema CNC MNC864.

Alla fine dell'ottavo piano quinquennale, in Cina c'erano oltre 200 varietà di macchine utensili CNC con una produzione di 10.000 set all'anno, 500 volte superiore a quella del 1980.

Le macchine utensili CNC cinesi hanno compiuto progressi significativi in termini di varietà, prestazioni e livello di controllo e la tecnologia CNC è entrata in una fase di sviluppo che si basa sul passato e apre nuove possibilità per il futuro.

Le importanti tendenze di sviluppo delle macchine utensili CNC sono l'alta precisione, l'alta velocità, l'alta flessibilità, la multifunzionalità e l'alta automazione a livello tecnico.

Per una singola macchina, è fondamentale non solo migliorarne la flessibilità e l'automazione, ma anche migliorarne l'adattabilità ai sistemi di produzione flessibili e ai sistemi integrati di computer.

Le apparecchiature CNC nazionali hanno registrato progressi nella velocità del mandrino, che ora raggiunge i 10.000-40.000 giri al minuto (r/min), e nella velocità di avanzamento, che ora può raggiungere i 30-60 metri al minuto (m/min). Inoltre, il tempo di cambio utensile è inferiore ai 2 secondi e il rugosità della superficie è inferiore a 0,008 micrometri (μm).

Per quanto riguarda i sistemi di controllo numerico, i produttori leader come FANUC in Giappone, SIEMENS in Germania e A-B negli Stati Uniti stanno sviluppando i loro prodotti con particolare attenzione alla serializzazione, alla modularizzazione, alle alte prestazioni e alla completezza.

Questi sistemi CNC utilizzano tutti microprocessori a 16 e 32 bit, un bus standard, strutture di moduli software e hardware, con capacità di memoria espansa di oltre 1 megabyte (MB) e risoluzioni della macchina utensile fino a 0,1 μm.

La velocità di avanzamento ad alta velocità può ora raggiungere i 100 m/min, il numero di assi di controllo è aumentato a 16 ed è stata adottata una tecnologia di assemblaggio elettrico avanzata.

In termini di sistemi di azionamento, i sistemi di azionamento in c.a. sono rapidamente progrediti. Gli azionamenti in c.a. si sono evoluti da analogici a digitali e i controllori basati su dispositivi analogici come gli amplificatori operazionali sono stati sostituiti da elementi integrati digitali basati su microprocessori, superando così i punti deboli della deriva dello zero e della deriva della temperatura.

La tecnologia CNC (Computer Numerical Control) è un sistema di controllo delle macchine utensili sviluppato a metà del XX secolo. Consente di controllare il movimento di una macchina utensile e il suo processo di lavorazione attraverso l'uso di segnali digitali.

Una macchina utensile dotata di sistema CNC è nota come macchina utensile a controllo numerico (NC). Questo tipo di macchina utensile è considerato un prodotto meccatronico che integra tecnologie avanzate come la tecnologia informatica, la tecnologia di controllo automatico, la tecnologia di misurazione di precisione, la tecnologia di comunicazione e la tecnologia meccanica di precisione.

Il quinto comitato tecnico dell'International Federation of Information Processing (IFIP) definisce le macchine utensili CNC come segue: "Le macchine utensili CNC sono macchine utensili dotate di un sistema di controllo del programma, in grado di elaborare logicamente i programmi utilizzando codici specifici e altre istruzioni di codifica dei simboli."

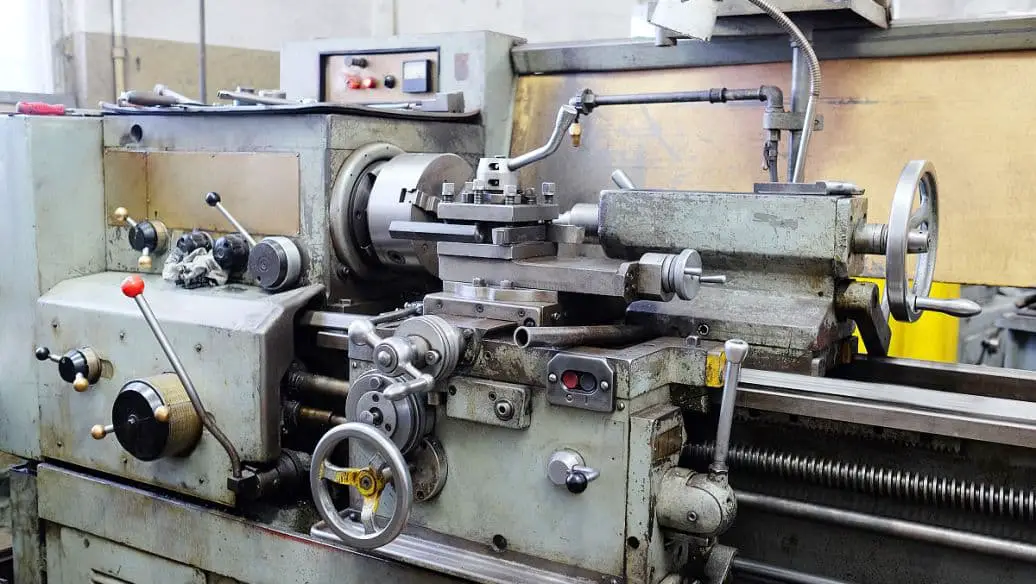

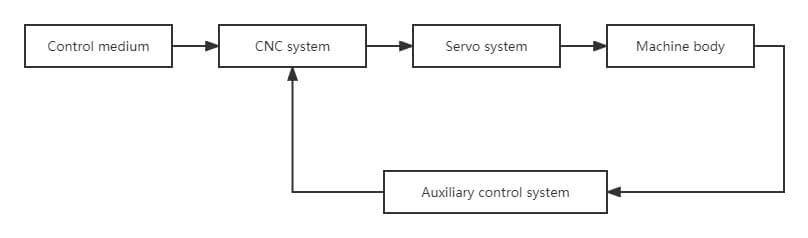

Esistono vari tipi di macchine utensili CNCma tutte sono costituite da diversi componenti fondamentali, come il mezzo di controllo, il sistema CNC, il servosistema, il sistema di controllo ausiliario e il corpo della macchina utensile, come illustrato nella Figura 1-1.

Fig. 1-1 Composizione della macchina utensile CNC

(1) Mezzo di controllo

Quando il sistema di controllo numerico è in funzione, la macchina utensile attua l'intenzione dell'operatore senza la necessità di un'operazione manuale diretta. Ciò richiede che si stabilisca una relazione tra l'uomo e la macchina utensile, facilitata dal mezzo di controllo.

Il supporto di controllo funge da intermediario e memorizza tutte le informazioni necessarie per l'elaborazione di un pezzo, comprese le informazioni sull'operazione e sullo spostamento utensile-pezzo. Funge da vettore di informazioni che trasmette le informazioni di lavorazione del pezzo al dispositivo di controllo numerico.

Esistono varie forme di supporti di controllo, che variano in base al tipo di dispositivo di controllo numerico utilizzato. I supporti di controllo più comuni sono il nastro di carta perforato, le schede perforate, il nastro magnetico, i dischi magnetici e i supporti con interfaccia USB.

Le informazioni di elaborazione registrate sul supporto di controllo vengono trasmesse al dispositivo di controllo numerico attraverso un dispositivo di input, ad esempio una macchina di input a nastro di carta fotoelettrica, un registratore a nastro, un'unità disco o un'interfaccia USB.

Alcune macchine utensili CNC consentono anche l'immissione diretta di programmi e dati tramite quadranti digitali, pin digitali o una tastiera. Con il progredire della tecnologia CAD/CAM, alcuni dispositivi di controllo numerico possono utilizzare il software CAD/CAM su altri computer per programmare, e quindi comunicare con il sistema di controllo numerico attraverso una rete di computer (come la LAN) per trasmettere direttamente il programma e i dati al dispositivo di controllo numerico.

(2) Sistema CNC

Il dispositivo CNC è un sistema di controllo e il componente centrale di una macchina utensile CNC. È in grado di leggere automaticamente i numeri preimpostati sul supporto di ingresso e di decodificarli, consentendo alla macchina utensile di svolgere le proprie funzioni e di lavorare i pezzi.

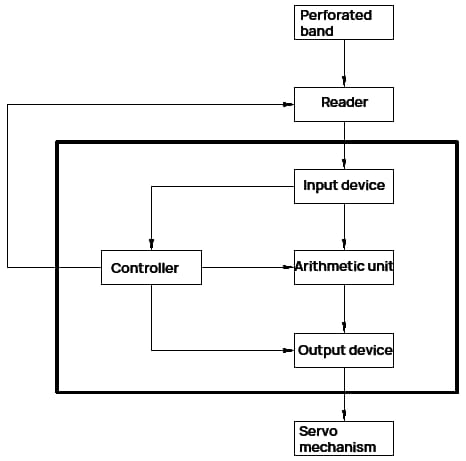

Il sistema NC è tipicamente composto da un dispositivo di ingresso, un controllore, un'unità aritmetica e un dispositivo di uscita, come illustrato nella Figura 1-2.

Fig. 1-2 Struttura del dispositivo CNC

Il dispositivo di input riceve il codice dal lettore di nastri perforati e lo decodifica prima di inserirlo nel registro appropriato. Queste istruzioni e questi dati servono come materiale di partenza per il controllo e il funzionamento.

Il controllore riceve istruzioni dal dispositivo di input e gestisce l'unità aritmetica e il dispositivo di input in base alle istruzioni. Ciò consente varie operazioni della macchina utensile, come il controllo del movimento del banco di lavoro lungo uno specifico asse coordinato, la regolazione della velocità dell'albero principale e la commutazione del refrigerante. Il controllore gestisce anche il ciclo di lavoro della macchina, tra cui l'avvio o l'arresto della macchina di lettura, il calcolo con l'unità aritmetica e il controllo dei segnali di uscita.

L'unità aritmetica esegue operazioni sui dati inviati dal dispositivo di ingresso in base alle istruzioni del controllore. Invia continuamente i risultati dei calcoli al dispositivo di uscita affinché il servosistema esegua i movimenti richiesti. Per le parti complesse in lavorazione, la funzione chiave dell'unità aritmetica è quella di eseguire operazioni di interpolazione.

Le operazioni di interpolazione comportano l'immissione nell'unità aritmetica dei dati delle coordinate di un punto iniziale e di un punto finale sul contorno del pezzo da ogni segmento del programma. Dopo l'operazione, i dati vengono codificati tra i punti di partenza e di arrivo e i risultati del calcolo vengono inviati al dispositivo di uscita secondo le istruzioni del controllore.

Il dispositivo di uscita invia i risultati dei calcoli dall'unità aritmetica al servosistema secondo le istruzioni del controllore, azionando l'asse coordinato corrispondente attraverso l'amplificazione di potenza e consentendo alla macchina utensile di completare il movimento dell'utensile rispetto al pezzo.

Attualmente i microcomputer sono utilizzati come dispositivi di controllo numerico. L'unità di elaborazione centrale (CPU) del microcomputer, nota anche come microprocessore, è un circuito integrato su larga scala che combina l'unità aritmetica e il controllore in un unico chip. I circuiti di ingresso e di uscita utilizzano circuiti integrati su larga scala, noti come interfacce di I/O.

Il microcomputer ha un gran numero di registri e utilizza supporti di memorizzazione ad alta densità, come la memoria a semiconduttori e la memoria su disco. La memoria può essere suddivisa in memoria di sola lettura (ROM) e memoria ad accesso casuale (RAM). La ROM memorizza il programma di controllo del sistema, mentre la RAM memorizza i parametri operativi del sistema o il programma di elaborazione dell'utente.

Il principio di funzionamento del dispositivo di controllo numerico per microcomputer è simile a quello del dispositivo di controllo numerico hardware, ma utilizza un hardware generico e realizza diverse funzioni attraverso modifiche del software, rendendolo più flessibile ed economico.

(3) Sistema di servoassistenza

Il servosistema è un componente cruciale del sistema CNC, costituito da un motore e da un dispositivo di servoazionamento. È responsabile dell'esecuzione dei comandi del sistema CNC.

Il servosistema riceve le informazioni di comando dal sistema CNC e aziona le parti mobili della macchina utensile per spostarsi o eseguire azioni in base ai requisiti delle informazioni di comando. In questo modo, il pezzo viene lavorato in modo da soddisfare le specifiche desiderate.

Le informazioni sulle istruzioni sono rappresentate da informazioni sugli impulsi. Lo spostamento delle parti mobili della macchina utensile causato da ciascun impulso è noto come equivalente di impulso. Gli equivalenti di impulso comuni nella lavorazione includono 0,01 mm/impulso, 0,005 mm/impulso e 0,001 mm/impulso. Attualmente, l'equivalente di impulso nei sistemi NC è tipicamente 0,001 mm/impulso.

La qualità del servosistema influisce direttamente sulla velocità, sulla posizione e sulla precisione della lavorazione CNC, rendendolo un componente chiave delle macchine utensili CNC. Il dispositivo di azionamento utilizzato nel servomeccanismo varia a seconda del sistema CNC.

I sistemi ad anello aperto utilizzano spesso motori passo-passo e motori a impulsi elettroidraulici, mentre i sistemi ad anello chiuso utilizzano motori CC ad alta velocità e servoazionamenti elettroidraulici.

(4) Sistema di controllo ausiliario

Il sistema di controllo ausiliario è un potente dispositivo di controllo della corrente che collega il dispositivo di controllo numerico ai componenti meccanici e idraulici della macchina utensile. Riceve dal dispositivo di controllo numerico i segnali di comando, come le variazioni di velocità del movimento principale, la selezione e lo scambio degli utensili e le azioni dei dispositivi ausiliari. Dopo la necessaria elaborazione, il giudizio logico e l'amplificazione di potenza, il sistema aziona direttamente i componenti elettrici, idraulici, pneumatici e meccanici corrispondenti per completare le varie azioni specificate. Inoltre, alcuni segnali di commutazione vengono ritrasmessi al dispositivo di controllo numerico per un'ulteriore elaborazione attraverso il sistema di controllo ausiliario.

(5) Corpo macchina

Il corpo macchina è il componente centrale della macchina utensile a controllo numerico, costituito dalle parti grandi di base (come il basamento e la base) e da varie parti mobili (come il banco di lavoro, la sella del basamento e il mandrino). È un componente meccanico che esegue varie operazioni di taglio e rappresenta un miglioramento rispetto alle macchine utensili convenzionali.

La macchina utensile CNC possiede le seguenti caratteristiche:

La progettazione delle macchine utensili a controllo numerico ha subito cambiamenti significativi, tra cui modifiche all'aspetto esterno, alla disposizione generale, alla composizione dei componenti e ai meccanismi operativi rispetto alle macchine utensili manuali tradizionali.

Queste modifiche mirano a soddisfare le esigenze delle macchine utensili CNC e a sfruttarne efficacemente le caratteristiche uniche.

Di conseguenza, è necessario stabilire un nuovo approccio alla progettazione di macchine utensili CNC.

Attualmente esistono diversi tipi di macchine utensili CNC con strutture e funzioni diverse. Possono essere classificati in base ai seguenti metodi.

Le macchine utensili CNC possono essere classificate in base alle loro tracce di movimento in tre categorie: a controllo puntuale, a controllo rettilineo e a controllo di contorno.

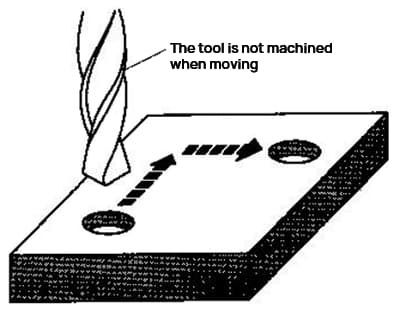

(1) Macchina utensile CNC a controllo puntuale

Il controllo di posizionamento, noto anche come controllo punto a punto, è una tecnica utilizzata per posizionare con precisione le parti in movimento da una posizione all'altra. La caratteristica principale di questo tipo di controllo è che si concentra esclusivamente sul posizionamento preciso delle parti in movimento e non ha requisiti rigorosi per la loro traiettoria durante il movimento. Non viene eseguita alcuna elaborazione durante il processo di movimento e posizionamento.

Per ridurre al minimo il tempo di movimento e posizionamento delle parti mobili, l'utensile si sposta rapidamente da un punto all'altro, riducendo la velocità man mano che si avvicina alla posizione di destinazione, garantendo un posizionamento preciso. Questo processo è illustrato nella Figura 1-3.

Il controllo punto a punto è comunemente utilizzato nelle macchine utensili come le alesatrici a coordinate CNC, le foratrici a coordinate CNC, le saldatrici a punti CNC e le macchine a coordinate CNC. Curvatura CNC macchine. Il corrispondente dispositivo di controllo numerico utilizzato per questo tipo di controllo è noto come dispositivo di controllo numerico a controllo punto-punto.

(2) Macchina utensile CNC a controllo di taglio diritto

Il controllo del taglio rettilineo, noto anche come controllo del taglio parallelo, è una tecnica utilizzata nelle macchine utensili CNC per garantire che il movimento tra due punti sia una linea retta e per controllare la velocità del movimento. Questo tipo di controllo è necessario quando il taglio viene eseguito durante il movimento tra due punti.

La caratteristica di una macchina utensile CNC a controllo di taglio rettilineo è che non solo controlla la posizione precisa tra due punti correlati, ma controlla anche la velocità e la traiettoria del movimento. La traiettoria è tipicamente composta da segmenti lineari paralleli a ciascun asse.

Rispetto alle macchine utensili a controllo numerico Point-to-Point, le macchine utensili a controllo numerico Straight Cut Control hanno la capacità aggiuntiva di tagliare lungo un asse coordinato durante il movimento e dispongono di funzioni ausiliarie più avanzate.

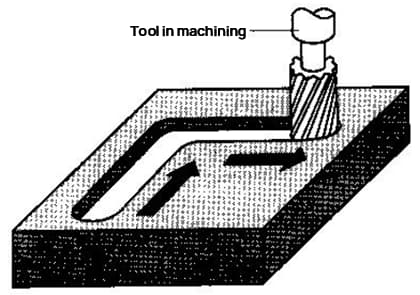

L'elaborazione del controllo del taglio diritto è illustrata nella Figura 1-4.

Fig. 1-3 Schema dell'elaborazione del controllo di punto

Fig. 1-4 Schema dell'elaborazione del controllo lineare

Questo tipo di macchina utensile, che utilizza il controllo di taglio rettilineo, comprende torni a coordinate CNC, rettificatrici CNC, alesatrici e fresatrici CNC. Il corrispondente dispositivo di controllo numerico utilizzato è noto come dispositivo di controllo numerico Straight Cut Control.

(3) Macchina utensile CNC a controllo di profilo

Il controllo dei contorni, noto anche come controllo continuo, è una funzione comunemente presente nella maggior parte delle macchine utensili CNC. Questo tipo di controllo è caratterizzato dalla capacità di controllare più assi contemporaneamente e dall'uso di funzioni di interpolazione.

Le macchine utensili CNC a controllo numerico non solo controllano la posizione e la velocità dell'utensile durante la lavorazione, ma sono anche in grado di lavorare curve o superfici di qualsiasi forma.

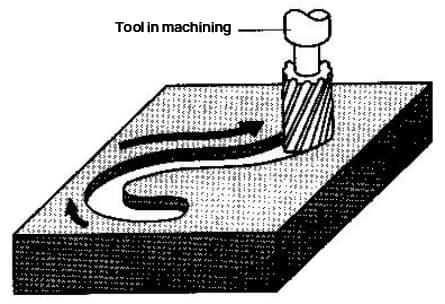

L'elaborazione del controllo dei contorni è illustrata nella Figura 1-5.

Fig. 1-5 Schema dell'elaborazione del controllo del contorno

I torni a coordinate CNC, le fresatrici CNC e i centri di lavoro sono esempi di macchine utensili che utilizzano il controllo del profilo. Il corrispondente dispositivo di controllo numerico utilizzato è noto come dispositivo di controllo del contorno.

Rispetto ai dispositivi di controllo punto-punto e taglio rettilineo, il dispositivo di controllo contorno è molto più complesso e dispone di funzioni più avanzate.

In base alla classificazione dei servosistemi, le macchine utensili CNC possono essere suddivise in tre tipi: controllo ad anello aperto, controllo ad anello chiuso e controllo ad anello semi-chiuso.

Lettura correlata: Circuito aperto vs. circuito chiuso: Le differenze spiegate

(1) Macchina utensile CNC con controllo ad anello aperto

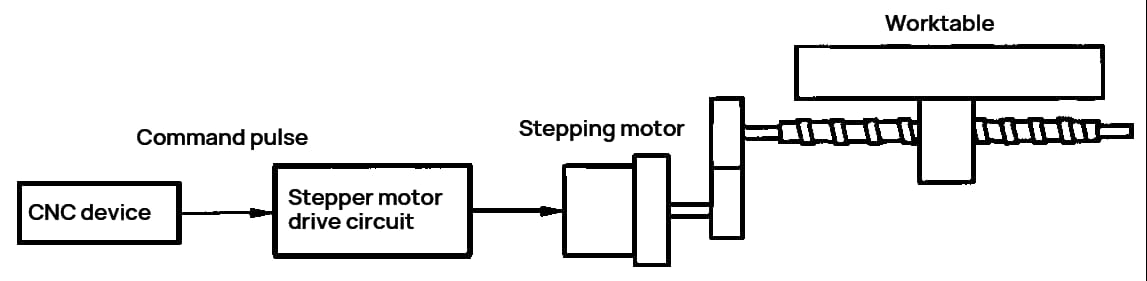

Le macchine utensili CNC con controllo ad anello aperto non dispongono in genere di componenti di rilevamento della posizione e i componenti del servoazionamento sono in genere motori passo-passo. Alla ricezione di ciascun impulso di avanzamento inviato dal dispositivo di controllo numerico, l'impulso viene amplificato e fa ruotare il motore passo-passo di un angolo fisso, che poi fa muovere il piano di lavoro attraverso la trasmissione meccanica.

Il servo sistema ad anello aperto è illustrato nella Figura 1-6. Questo sistema non ha un valore di retroazione dall'oggetto controllato e la sua precisione dipende interamente dalla precisione del passo del motore passo-passo e dalla precisione della trasmissione meccanica. Nonostante la semplicità del circuito di controllo, facile da regolare, la precisione del sistema è limitata, in genere fino a ±0,02 mm. Questo tipo di sistema è comunemente utilizzato nelle macchine utensili CNC di piccole dimensioni o di prezzo contenuto.

Fig. 1-6 Servosistema ad anello aperto

(2) Macchina utensile CNC con controllo ad anello chiuso

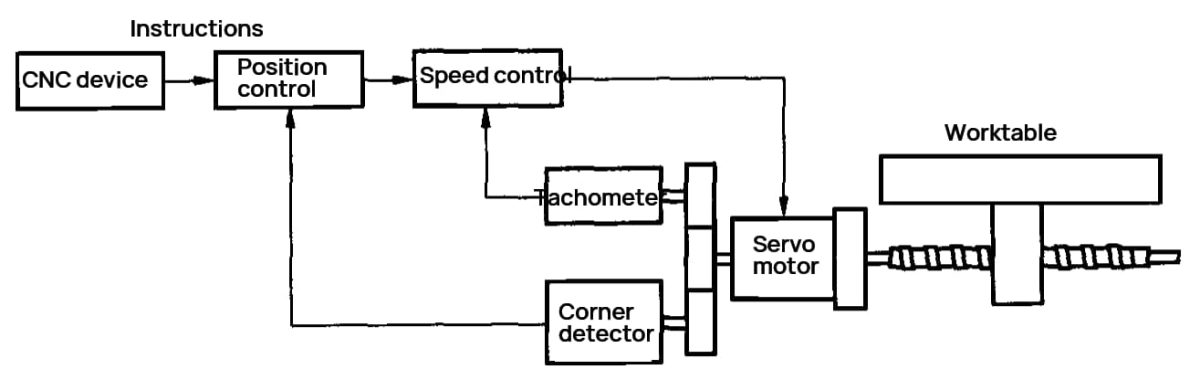

Le macchine utensili CNC con controllo ad anello chiuso sono in genere dotate di elementi di rilevamento della posizione in grado di rilevare la posizione effettiva del piano di lavoro in qualsiasi momento e di fornire questa informazione al dispositivo CNC. Il dispositivo CNC confronta quindi la posizione effettiva con il valore di comando impostato e utilizza la differenza per controllare il servomotore finché la differenza non è pari a zero.

Questi tipi di macchine utensili sono di solito azionati da servomotori a corrente continua o da servomotori a corrente alternata. Gli elementi di rilevamento della posizione possono includere reticoli lineari, reticoli magnetici e induttori sincroni. Il sistema di asservimento ad anello chiuso è rappresentato nella Figura 1-7.

Fig. 1-7 Servosistema ad anello chiuso

Il principio di funzionamento del servosistema ad anello chiuso rivela che l'accuratezza del sistema dipende principalmente dall'accuratezza del dispositivo di rilevamento della posizione. In teoria, il sistema è in grado di eliminare completamente l'impatto degli errori di fabbricazione dei componenti della trasmissione sulla lavorazione del pezzo, garantendo un'elevata precisione di lavorazione.

Tuttavia, la progettazione e la regolazione del servosistema ad anello chiuso sono impegnative. L'elemento di rilevamento dello spostamento lineare è relativamente costoso e viene utilizzato principalmente nelle alesatrici e nelle fresatrici, nei torni di ultra-precisione e nei centri di lavoro con requisiti di precisione elevati.

(3) Macchina utensile CNC con controllo ad anello semi-chiuso

Le macchine utensili CNC con controllo ad anello semichiuso dispongono in genere di un elemento di rilevamento della posizione installato sull'asse del servomotore o sull'estremità della vite a ricircolo di sfere. Questo sistema non fornisce direttamente un feedback sullo spostamento della macchina utensile, ma rileva invece l'angolo di rotazione del servosistema. Queste informazioni vengono poi ritrasmesse al dispositivo CNC per essere confrontate con il comando e la differenza viene utilizzata per controllare il servomotore. Il servosistema ad anello semi-chiuso è illustrato nella Figura 1-8.

Fig. 1-8 Servo sistema ad anello semichiuso

Il servosistema ad anello semi-chiuso presenta un vantaggio nella fase di debug, in quanto il segnale di retroazione viene prelevato dalla rotazione dell'albero del motore, il che significa che il dispositivo di trasmissione meccanica esterno all'anello di retroazione e i suoi fattori non lineari, come la rigidità e l'intermittenza, non influiscono sulla stabilità del sistema.

Tuttavia, l'accuratezza del posizionamento di una macchina utensile si basa principalmente sull'accuratezza del dispositivo di trasmissione meccanica. Per ovviare a questo problema, i moderni dispositivi di controllo numerico dispongono di funzioni di compensazione degli errori di passo e di intermittenza. Ciò significa che non è necessario avere un'accuratezza molto elevata per tutte le parti del dispositivo di trasmissione e che l'accuratezza può essere migliorata a un livello accettabile per la maggior parte degli utenti attraverso la compensazione.

Inoltre, i dispositivi di rilevamento dello spostamento lineare sono più costosi di quelli angolari. Pertanto, ad eccezione delle macchine utensili di grandi dimensioni che richiedono un'elevata precisione di posizionamento o una lunga corsa e che non possono utilizzare viti a ricircolo di sfere, la maggior parte delle macchine utensili CNC utilizza servosistemi ad anello semichiuso.

Le macchine utensili CNC possono essere classificate in vari tipi in base agli scopi di lavorazione previsti. Queste includono taglio del metallo Macchine utensili CNC, macchine utensili CNC per la formatura dei metalli, macchine per lavorazioni speciali CNC e altre.

(1) Macchine utensili CNC per il taglio dei metalli

Le macchine utensili CNC per il taglio dei metalli comprendono i torni, perforazione macchine, fresatrici, rettificatrici, alesatrici e centri di lavoro.

Le macchine utensili per il taglio sono state tra le prime a essere sviluppate.

Oggi sono disponibili molti tipi di macchine, ognuna con una serie di funzioni distinte.

I centri di lavoro sono dotati della capacità di cambiare automaticamente gli utensili.

Queste macchine utensili sono dotate di un magazzino a isola che può contenere da 10 a 100 frese.

Uno dei loro vantaggi principali è la capacità di bloccare il pezzo in una sola volta, consentendo di completare più processi contemporaneamente.

Per migliorare ulteriormente l'efficienza produttiva, alcuni centri di lavoro sono progettati con due piani di lavoro che possono essere scambiati per la lavorazione e il carico/scarico simultanei.

(2) Macchine utensili CNC per formatura del metallo

Le macchine utensili CNC per la formatura dei metalli comprendono piegatrici, presse combinate e presse a testa rotante.

Lo sviluppo di questo tipo di macchine utensili è iniziato più tardi, ma attualmente sta vivendo una rapida crescita.

(3) Macchina di lavorazione speciale CNC

Le macchine per lavorazioni speciali CNC comprendono macchine per il taglio a filo, macchine per la lavorazione a scarica elettrica, taglio a fiamma e macchine per il taglio laser, tra gli altri.

(4) Altri tipi di macchine utensili CNC

Altri tipi di macchine utensili CNC sono le macchine di misura a coordinate (CMM CNC).

Le macchine utensili CNC possono essere classificate in tre gradi in base ai principali parametri tecnici, agli indicatori funzionali e ai livelli funzionali dei loro componenti chiave nel sistema CNC: basso, medio e alto.

In Cina, le macchine utensili CNC sono classificate in categorie complete, universali ed economiche.

I criteri per queste classificazioni sono relativi e sono cambiati nel tempo. In genere vengono valutati in base a fattori quali:

(1) Grado di CPU del sistema di controllo

I sistemi CNC di basso livello utilizzano in genere CPU a 8 bit, mentre i sistemi di medio livello e di fascia alta utilizzano CPU a 16 o 64 bit. Alcuni sistemi CNC hanno adottato l'uso di CPU a 64 bit.

(2) Risoluzione e velocità di avanzamento

La risoluzione si riferisce alla più piccola unità di spostamento che può essere rilevata dal dispositivo di rilevamento dello spostamento. Una risoluzione più elevata comporta una maggiore precisione di rilevamento, determinata dal tipo e dalla precisione di fabbricazione del dispositivo di rilevamento.

Si ritiene comunemente che la risoluzione sia di 10 μm.

Per le macchine utensili CNC di basso livello, la velocità di avanzamento è in genere compresa tra 8-10 m/min e la risoluzione è di 1 μm. Per le macchine utensili CNC di fascia media, la velocità di avanzamento è compresa tra 10-20 m/min e la risoluzione è di 0,1 μm. Per le macchine utensili CNC di alto livello, la velocità di avanzamento è compresa tra 15-20 m/min e la risoluzione è di 0,1 μm.

In generale, si raccomanda che la risoluzione sia almeno un ordine di grandezza superiore alla precisione di lavorazione richiesta dalla macchina utensile.

(3) Tipo di servosistema

In genere, le macchine utensili CNC di basso livello utilizzano un sistema di avanzamento ad anello aperto e con motore passo-passo, mentre le macchine utensili CNC di fascia media e alta impiegano un sistema di servoassistenza in c.c. o in c.a. ad anello semi-chiuso o chiuso.

(4) Numero di assi di collegamento delle coordinate

Il numero di assi collegati viene spesso utilizzato come criterio per classificare il grado delle macchine utensili CNC.

In base al numero di assi controllati simultaneamente, le macchine utensili CNC possono essere suddivise in categorie come il collegamento a 2 assi, il collegamento a 3 assi, il collegamento a 2 assi.5 assi (in cui solo 2 assi possono essere collegati in qualsiasi momento nel sistema a 3 assi, mentre l'asse rimanente viene controllato in modo puntiforme o lineare), collegamento a 4 assi, collegamento a 5 assi, ecc.

Le macchine utensili CNC di basso livello hanno in genere un massimo di 2 assi collegati, mentre le macchine utensili CNC di fascia intermedia e alta hanno in genere da 3 a 5 assi collegati.

(5) Funzione di comunicazione

I sistemi CNC di basso livello in genere non dispongono di capacità di comunicazione. I sistemi CNC di fascia media possono disporre di interfacce RS-232C o di controllo numerico diretto (DNC). I sistemi CNC di fascia alta possono anche disporre di un'interfaccia di comunicazione MAP (Manufacturing Automation Protocol) e di funzionalità di rete.

(6) Funzione di visualizzazione

I sistemi CNC di basso livello hanno in genere opzioni di visualizzazione limitate, come un semplice display digitale a tubo o un display CRT monocromatico a caratteri. I sistemi CNC di fascia media dispongono di un display CRT più avanzato, che comprende la visualizzazione dei caratteri, la grafica bidimensionale, l'interfaccia uomo-macchina, la visualizzazione dello stato e le funzioni di autodiagnosi. I sistemi CNC di fascia alta possono anche essere dotati di display grafico 3D e di funzionalità di editing grafico.

In base alla composizione del dispositivo NC, esso può essere classificato in due tipi: il sistema CNC hard-wired e il sistema CNC soft-wired.

(1) Sistema CNC hardwire

Il sistema di controllo numerico cablato utilizza un dispositivo di controllo numerico cablato. L'elaborazione degli ingressi, le operazioni di interpolazione e le funzioni di controllo sono tutte realizzate mediante l'uso di un circuito logico di combinazione fisso specializzato. Il circuito logico di combinazione per le macchine utensili a funzione diversa varia. Per modificare, aumentare o diminuire le funzioni di controllo e calcolo, è necessario modificare il circuito hardware del dispositivo di controllo numerico, con conseguente mancanza di versatilità e flessibilità, un lungo ciclo di produzione e un costo elevato. La maggior parte delle macchine utensili CNC precedenti ai primi anni '70 rientra in questa categoria.

(2) Sistema CNC a filo flessibile

Il sistema di controllo numerico a filo flessibile, noto anche come sistema di controllo numerico computerizzato, utilizza un dispositivo di controllo numerico a filo flessibile. Il circuito hardware di questo dispositivo è composto da un microcomputer e da un circuito integrato generale o specializzato su larga scala.

La maggior parte delle funzioni della macchina utensile a controllo numerico vengono eseguite attraverso il software di sistema, con la conseguenza che il software di sistema varia per macchine utensili a controllo numerico con funzioni distinte. La modifica, l'aggiunta o la riduzione delle funzioni del sistema non richiede modifiche al circuito hardware, ma solo aggiustamenti al software di sistema, il che aumenta la flessibilità del sistema. La natura universale del circuito hardware facilita inoltre la produzione di massa, migliora la qualità e l'affidabilità, accorcia il ciclo di produzione e riduce i costi.

Dalla metà degli anni '70, i progressi della tecnologia microelettronica, l'avvento dei microcomputer e il continuo miglioramento dell'integrazione dei circuiti integrati hanno portato a un continuo sviluppo e miglioramento del sistema di controllo numerico computerizzato. Attualmente, quasi tutte le macchine utensili a controllo numerico utilizzano il sistema di controllo numerico a filo flessibile.

Rispetto alle macchine utensili convenzionali, le macchine utensili CNC sono macchine automatiche altamente efficienti che integrano entrambi i componenti elettromeccanici. Possiedono le seguenti caratteristiche di lavorazione uniche:

(1) Ampia adattabilità ed elevata flessibilità

Quando la macchina utensile NC deve lavorare un oggetto diverso, è sufficiente inserire un programma di elaborazione modificato per avviare la lavorazione. In alcuni casi, anche modificando solo una parte del programma o utilizzando istruzioni specifiche si può ottenere una lavorazione di successo. Ad esempio, pezzi con forme identiche ma dimensioni diverse possono essere lavorati utilizzando le istruzioni della "funzione zoom".

Ciò offre una notevole comodità per la produzione di pezzi singoli, piccoli lotti e multivariati, per la modifica dei prodotti e per la produzione di prova di nuovi prodotti. Inoltre, riduce significativamente la preparazione della produzione e il ciclo di produzione di prova.

(2) Elevata precisione di lavorazione e qualità stabile

La macchina utensile a controllo numerico utilizza un servosistema digitale che fa sì che il dispositivo di controllo numerico emetta un impulso, con conseguente spostamento corrispondente (noto come impulso equivalente) prodotto dal servoattuatore, con una precisione compresa tra 0,1 e 1 μm.

La vite di trasmissione della macchina utensile è dotata di compensazione intermittente, che consente di controllare gli errori di passo e di trasmissione attraverso il sistema ad anello chiuso, con conseguente elevata precisione di lavorazione.

Ad esempio, i centri di lavorazione di precisione hanno una precisione di posizionamento di (0,005-0,008) mm per 300 mm di lunghezza e una precisione di ripetizione di 0,001 mm.

Inoltre, le macchine utensili CNC vantano una buona rigidità strutturale e stabilità termica, garantendo un'elevata precisione di produzione.

La modalità di lavorazione automatica elimina il potenziale di errore dell'operatore, garantendo una qualità di lavorazione stabile e un alto tasso di qualificazione. I pezzi lavorati nello stesso lotto hanno anche la garanzia di avere dimensioni geometriche coerenti.

Le macchine utensili CNC sono in grado di effettuare collegamenti multiasse e di lavorare superfici complesse che sarebbero difficili o addirittura impossibili con le macchine utensili tradizionali.

(3) Elevata produttività di lavorazione

La macchina utensile CNC permette di selezionare i parametri di lavorazione più favorevoli, consentendo la lavorazione continua di più processi.

Consente inoltre la supervisione di più macchine.

Implementando misure di accelerazione e decelerazione, le parti mobili della macchina utensile possono spostarsi e localizzarsi rapidamente, riducendo in modo significativo i tempi morti durante il processo di lavorazione.

(4) È possibile ottenere una buona efficienza economica

Nonostante gli elevati costi delle attrezzature, tra cui l'ammortamento, la manutenzione e il consumo di energia, associati a ciascuna parte della macchina utensile CNC, essa offre un'elevata efficienza produttiva e consente di risparmiare tempo su attività ausiliarie quali il disegno delle linee, la regolazione della macchina utensile e l'ispezione della lavorazione durante la produzione di lotti singoli o piccoli, riducendo in ultima analisi i costi diretti di produzione.

La precisione di lavorazione stabile delle macchine utensili CNC si traduce in una riduzione del tasso di scarto, riducendo ulteriormente i costi di produzione.

Le caratteristiche delle prestazioni delle macchine utensili CNC ne determinano la gamma di applicazioni.

Per la lavorazione a controllo numerico, gli oggetti da lavorare possono essere suddivisi in tre gruppi in base alla loro idoneità.

(1) Classe più adatta

I pezzi che richiedono un'elevata precisione di lavorazione e forme e strutture complesse, in particolare quelli con curve e profili superficiali intricati o cavità interne non ostruite, sono difficili da lavorare, testare e garantire la qualità con le macchine utensili tradizionali.

Questi pezzi, che richiedono processi multipli come la fresatura, la foratura, l'alesatura, la spianatura a punti o la maschiatura da completare in un unico serraggio, sono particolarmente adatti alle macchine utensili CNC.

(2) Più adattabile

I pezzi costosi, difficili da ottenere come pezzi grezzi e che non possono essere scartati, rappresentano una sfida quando vengono lavorati su macchine utensili tradizionali. Fattori come la regolazione della macchina utensile, l'abilità dell'operatore, le condizioni di lavoro e altri possono facilmente portare a prodotti difettosi o di scarto.

Per ottenere risultati affidabili, si raccomanda di lavorare questi pezzi su una macchina utensile CNC.

I pezzi con bassa efficienza produttiva, alta intensità di manodopera e difficoltà a mantenere una qualità costante sono tipicamente lavorati su macchine utensili tradizionali.

Ciò include i pezzi utilizzati per il confronto delle modifiche e i test di prestazione, in quanto la coerenza dimensionale è fondamentale, nonché i pezzi per la produzione di più varietà, più specifiche, pezzi singoli e piccoli lotti.

(3) Inadattabile

Le parti che richiedono un allineamento manuale vengono lavorate o posizionate utilizzando un dato grezzo come riferimento.

Le macchine utensili CNC senza un sistema di rilevamento in linea possono rilevare e regolare automaticamente le coordinate di posizione dei pezzi, garantendo un'indennità di lavorazione coerente.

Anche i pezzi o i requisiti di lavorazione che devono essere eseguiti con attrezzature specifiche o secondo un modello o un campione sono adatti alle macchine utensili CNC.

Con il miglioramento delle prestazioni delle macchine utensili CNC, la riduzione dei costi e il potenziamento delle funzioni, insieme al continuo miglioramento degli utensili e degli strumenti ausiliari utilizzati nella lavorazione CNC e all'avanzamento della tecnologia di lavorazione CNC, le macchine utensili CNC sono sempre più utilizzate per la produzione di massa grazie alla loro elevata automazione, precisione e tecnologia centralizzata.

L'adattabilità è relativa e soggetta a cambiamenti con lo sviluppo della scienza e della tecnologia.

Il XXI secolo ha visto l'inizio di un rapido sviluppo dell'economia della conoscenza. La tecnologia e i metodi di produzione tradizionali stanno subendo una trasformazione significativa e le tecnologie di produzione avanzate sono sempre più adottate per guidare la crescita dell'industria manifatturiera.

Queste tecnologie di produzione avanzate includono la prototipazione rapida, la tecnologia di produzione virtuale, le celle di produzione flessibili e i sistemi di produzione flessibili, che sono stati gradualmente implementati negli ultimi anni.

A causa della diversificazione della domanda e della riduzione del ciclo di vita dei prodotti, si è assistito a una diminuzione delle dimensioni dei lotti di pezzi e prodotti e a una riduzione dei tempi di consegna.

Per far fronte a questi cambiamenti del mercato, alla fine degli anni '80 è stata sviluppata una tecnologia avanzata di produzione di prototipi, nota come produzione rapida di prototipi o "produzione laminata", basata sul pieno sviluppo delle tecnologie CAD/CAM, di elaborazione dati, CNC e di rilevamento laser.

La prototipazione rapida, insieme alla tecnologia di produzione virtuale, è considerata uno dei due pilastri dell'industria manifatturiera del futuro.

(1) Principi di base della prototipazione rapida

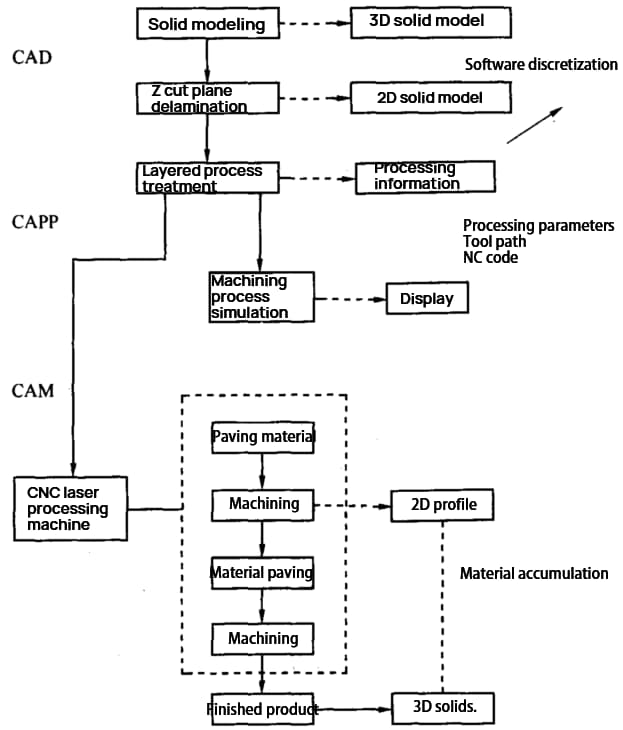

La prototipazione rapida è una tecnologia di sistema che combina tecnologia CAD e tecnologia di controllo numerico, tecnologia di elaborazione lasere la tecnologia dei materiali per ottenere l'integrazione dalla progettazione dei pezzi alla produzione di prototipi solidi 3D.

Utilizza il principio della discretizzazione del software e dell'accumulo di materiale per formare i pezzi.

Il principio della fabbricazione rapida di prototipi è illustrato nella Figura 1-9.

Fig. 1-9 Principio di produzione dei prototipi rapidi

Il processo specifico è il seguente:

① Utilizzare un software CAD per progettare la superficie 3D o il modello solido del pezzo, oppure ottenere dati di contorno 3D dalla scansione del campione del pezzo, se è disponibile un pezzo preesistente.

In base ai requisiti del processo, il modello CAD viene sezionato in una determinata direzione di coordinate, come la direzione Z, con uno spessore specifico, generando informazioni di piano bidimensionali per ciascuna sezione.

Ogni strato è tipicamente da 0,05 a 0.Spessore 5 mm0,1 mm è un valore comunemente utilizzato per garantire un prototipo fluido ed efficiente.

Elaborare le informazioni sul layer, scegliere i parametri di lavorazione e il sistema genererà automaticamente il percorso di movimento dell'utensile e il codice di lavorazione NC.

④ Confermare la correttezza del codice NC attraverso una simulazione del processo di lavorazione.

Il dispositivo di controllo numerico controlla con precisione il movimento del raggio laser o di altri utensili ed elabora la forma di sezione appropriata attraverso la scansione dei contorni sullo strato di lavoro corrente (bidimensionale).

Si aggiunge un nuovo strato di materiale di formatura e si procede con la fase di lavorazione successiva fino alla lavorazione dell'intero pezzo.

Il processo di prototipazione rapida può essere visto come una progressione da 3D a 2D (discretizzazione del software) e poi da 2D a 3D (accumulo di materiali).

Oltre a generare rapidamente il progetto originale come un pezzo reale, la prototipazione rapida può anche replicare rapidamente un pezzo reale (compresi ingrandimenti, rimpicciolimenti e modifiche).

(2) Principali metodi di processo della tecnologia di prototipazione rapida

① Metodo di produzione con formatura solida fotopolimerizzata (metodo LSL)

Il metodo LSL è un metodo di prototipazione rapida che utilizza varie resine come materiale di formatura e un laser He-Cd come fonte di energia, con la polimerizzazione della resina come caratteristica principale.

② Produzione di oggetti laminati (LOM)

Il metodo LOM utilizza materiali in fogli come pellicole, pellicole di plastica o materiali compositi come materiale, un laser CO2 come fonte di energia e un laser a bassa emissione di CO2 come fonte di energia. taglio a raggio laser per formare il contorno di uno strato. Gli strati vengono uniti mediante riscaldamento e pressione per creare la forma finale del pezzo.

Questo metodo è adatto a un'ampia gamma di materiali ed è economicamente vantaggioso.

③ Metodo di produzione con sinterizzazione laser selettiva (metodo SLS)

Il metodo SLS utilizza una varietà di polveri, come metallo, ceramica, polvere di cera, plastica, ecc. e un laser CO2 ad alta potenza per riscaldare la polvere fino a sinterizzarla in un blocco. La polvere viene spianata con dei rulli.

Questo metodo può essere utilizzato per lavorare parti metalliche che possono essere utilizzate direttamente.

Metodo di modellazione a deposizione fusa (FDM)

Il metodo FDM utilizza un filo di cera come materia prima e un riscaldamento elettrico per fondere il filo di cera in forma liquida. Il liquido di cera viene quindi depositato in posizioni prestabilite e fissato, mentre i pezzi vengono lavorati strato per strato.

Questo metodo è poco inquinante e può essere riciclato.

(3) Caratteristiche della prototipazione rapida

Le caratteristiche dei metodi di prototipazione rapida sono le seguenti:

Di conseguenza, i metodi di prototipazione rapida sono utilizzati principalmente per lo sviluppo di nuovi prodotti, per la realizzazione rapida di singoli prodotti e per l'elaborazione di nuovi progetti. parti in piccoli lotti produzione, produzione di parti complesse, progettazione e produzione di stampi e lavorazione e produzione di parti in materiali difficili da lavorare.

La tecnologia di produzione virtuale è una tecnologia supportata dal computer che modella tutte le attività produttive e operative di un'impresa attraverso la tecnologia della simulazione e della realtà virtuale. Consente la progettazione virtuale dei prodotti su un computer.

Questa tecnologia può comprendere tutte le funzioni aziendali, tra cui la lavorazione e la produzione, la pianificazione, la generazione e la programmazione, la gestione delle operazioni, la gestione dei costi e delle finanze, la gestione della qualità e il marketing.

Una volta ottenuti i migliori parametri operativi dal sistema, le operazioni fisiche dell'impresa possono essere eseguite di conseguenza. La produzione virtuale comprende la simulazione dei processi di progettazione e di lavorazione.

La produzione virtuale è un'estensione della tecnologia di simulazione generale e rappresenta lo stadio più alto della tecnologia di simulazione. La chiave della produzione virtuale è la tecnologia di modellazione del sistema, che mappa il sistema fisico reale in un sistema fisico virtuale in un ambiente informatico, utilizzando informazioni reali per costruire il sistema informativo virtuale.

La produzione virtuale non consuma energia o risorse (a parte il consumo di energia del computer), poiché il processo è virtuale e i prodotti realizzati sono visivi o digitali. L'architettura di un sistema di produzione virtuale è illustrata nella Fig. 1-10.

Fig. 1-10 Architettura del sistema di produzione virtuale

Come mostrato nella Fig. 1-10, lo strumento di modellazione del sistema mappa il sistema fisico reale e il sistema informativo reale in un sistema fisico virtuale e in un sistema informativo virtuale in un ambiente informatico. Il processo di progettazione e i risultati vengono quindi simulati utilizzando un simulatore e un sistema di realtà virtuale, nonché la simulazione del processo e dello stato di funzionamento dell'impresa. Il prodotto finale è un prodotto digitale di alta qualità che soddisfa i requisiti degli utenti e i migliori parametri per il funzionamento dell'impresa.

Regolando il processo operativo dell'impresa con i parametri migliori, l'impresa rimane nel suo stato ottimale, producendo alla fine prodotti fisici di alta qualità per il mercato.

Secondo gli standard cinesi, un Sistema di Produzione Flessibile (FMS) è definito come un sistema di produzione automatico composto da apparecchiature di elaborazione CNC, attrezzature logistiche di stoccaggio e trasporto e un sistema di controllo computerizzato. Include celle di produzione multiple e flessibili, in grado di adattarsi rapidamente al completamento delle attività di produzione o ai cambiamenti dell'ambiente di produzione, ed è adatto alla produzione di lotti multipli, medi e piccoli.

Gli esperti stranieri hanno fornito una definizione più intuitiva di FMS come sistema di produzione composto da almeno due macchine utensili, una serie di sistemi logistici di stoccaggio e trasporto (con automazione per il carico e lo scarico) e un sistema di controllo computerizzato. Può produrre una qualsiasi varietà di pezzi semplicemente cambiando il software.

Un FMS comprende tipicamente un sistema di elaborazione, un sistema logistico, un sistema di flusso di informazioni e un sistema ausiliario.

(1) Sistema di elaborazione

Il sistema di lavorazione è progettato per elaborare automaticamente tutti i tipi di pezzi in qualsiasi ordine e cambiare automaticamente utensili e frese. È costituito principalmente da macchine utensili e centri di lavorazione CNC.

(2) Sistema logistico

La logistica si riferisce al flusso di materiali nell'FMS (Flexible Manufacturing System). I materiali che fluiscono nell'FMS comprendono pezzi, utensili, attrezzature, trucioli e fluidi da taglio.

Il sistema logistico è responsabile dell'identificazione automatica, dello stoccaggio, della distribuzione, del trasporto, dello scambio e della gestione di questi materiali dall'importazione all'esportazione nell'FMS. Comprende carrelli di trasporto automatici, un magazzino tridimensionale e un magazzino utensili centrale, principalmente per facilitare lo stoccaggio e il trasporto di utensili e pezzi.

(3) Sistema di flusso di informazioni

Il sistema di flusso di informazioni controlla, coordina, pianifica, monitora e gestisce i processi di lavorazione e logistica dell'FMS. È composto da computer, computer di controllo industriale, controllori programmabili, reti di comunicazione, database e relativo software di controllo e gestione.

Serve come centro nevralgico e linea di vita dell'FMS e funge da collegamento tra i vari sottosistemi.

(4) Sistema ausiliario

Il sistema ausiliario comprende le postazioni di pulizia, le postazioni di ispezione, le apparecchiature di rimozione dei trucioli e le apparecchiature di sbavatura, che sono tutte sotto il controllo del controllore FMS e lavorano in coordinamento con i sistemi di lavorazione e logistica per svolgere la funzione dell'FMS.

L'FMS è ideale per la lavorazione di pezzi con forme complesse, precisione moderata e lotti di medie dimensioni. Poiché tutte le apparecchiature dell'FMS sono controllate dal computer, è necessario modificare il programma di controllo solo quando si cambia l'oggetto di lavorazione, rendendo il sistema altamente flessibile e adatto alle esigenze dinamiche e mutevoli del mercato.

La cella di produzione flessibile (FMC) può essere considerata una versione più piccola di un sistema di produzione flessibile (FMS). In genere comprende uno o due centri di lavoro ed è dotata di un magazzino vassoi, di un dispositivo di scambio automatico dei vassoi e di un piccolo magazzino utensili.

L'FMC è in grado di lavorare pezzi di media complessità.

Grazie alla minore complessità, alla scala ridotta, al minore investimento e all'affidabilità del funzionamento rispetto a un FMS, l'FMC è una forma promettente di produzione automatica e la direzione di sviluppo dell'FMS. Inoltre, è facile collegare l'FMC a un FMS per espanderne le funzionalità.