Vi siete mai chiesti come le macchine CNC plasmino il nostro mondo? Questi strumenti versatili rivoluzionano la produzione, gestendo compiti che vanno dalla semplice foratura alla complessa fresatura. In questo articolo esploreremo i vari tipi di macchine CNC, le loro applicazioni uniche e la tecnologia che le anima. Alla fine capirete come le macchine CNC migliorano la precisione e l'efficienza della produzione moderna.

Oggi sono disponibili molti tipi di macchine utensili CNC, ciascuno con strutture e funzioni diverse. In generale, possono essere classificate secondo i seguenti metodi:

1. Classificazione basata sulla traiettoria di movimento della macchina utensile

In base alle diverse traiettorie di movimento della macchina utensile, può essere suddiviso in controllo punto a punto Macchina CNC macchine utensili, macchine utensili a controllo lineare e macchine utensili a controllo numerico.

(1) Controllo punto-punto Macchine utensili CNC

Il controllo punto-punto (noto anche come controllo del posizionamento o controllo del punto) si riferisce allo spostamento dell'utensile da una posizione all'altra senza requisiti rigorosi per la traiettoria intermedia, purché l'utensile raggiunga con precisione la posizione di destinazione.

La caratteristica delle macchine utensili a controllo punto-punto è che controllano solo il posizionamento preciso dei pezzi in movimento da una posizione all'altra, senza eseguire alcuna elaborazione durante il loro movimento e posizionamento.

Per ridurre al minimo il tempo di movimento e di posizionamento delle parti mobili, il movimento tra due punti correlati viene dapprima eseguito a velocità sostenuta fino a raggiungere la nuova posizione, quindi decelerato in modo continuo o graduale per avvicinarsi lentamente al punto di posizionamento, garantendo la precisione del posizionamento.

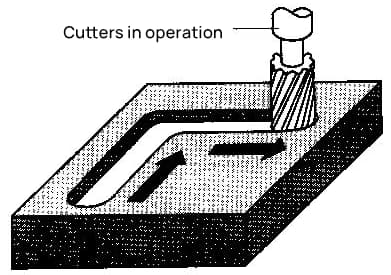

Il diagramma schematico dell'elaborazione del controllo punto-punto è illustrato nella Figura 1-3.

Questo tipo di macchina utensile comprende principalmente le alesatrici a coordinate CNC, le foratrici CNC, le saldatrici a punti CNC e le saldatrici a punti CNC. Curvatura CNC macchine. Il dispositivo CNC corrispondente è chiamato dispositivo CNC di controllo punto-punto.

(2) Macchine utensili CNC a controllo lineare

Il controllo lineare (noto anche come controllo del taglio parallelo) non solo controlla la posizione precisa (distanza) di due punti correlati, ma assicura anche che la traiettoria tra di essi sia una linea retta e controlla la velocità del movimento, poiché questo tipo di macchina utensile esegue la lavorazione di taglio durante il movimento tra due punti.

La caratteristica delle macchine utensili CNC a controllo lineare è quella di controllare non solo le posizioni precise dell'utensile rispetto al pezzo, ma anche la velocità e la traiettoria del movimento tra due punti correlati, la cui traiettoria è generalmente composta da segmenti di linea retta paralleli a ciascun asse.

La differenza tra le macchine utensili CNC a controllo lineare e quelle a controllo punto-punto è che quando le parti mobili della macchina si muovono, possono eseguire lavorazioni di taglio lungo la direzione di un asse coordinato e hanno più funzioni ausiliarie rispetto alle macchine utensili CNC a controllo punto-punto.

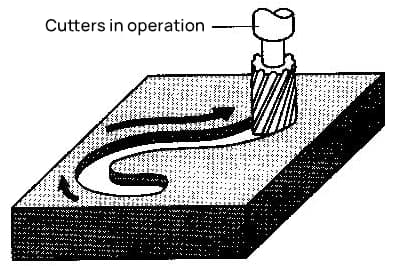

Il diagramma schematico dell'elaborazione del controllo lineare è riportato nella Figura 1-4.

Questo tipo di macchina utensile comprende principalmente torni a coordinate CNC, rettifiche CNC, alesatrici e fresatrici CNC. Il dispositivo CNC corrispondente è chiamato dispositivo CNC a controllo lineare.

(3) Macchine utensili CNC a controllo numerico

Il controllo dei contorni, noto anche come controllo continuo, è una funzione di cui dispone la maggior parte delle macchine utensili CNC. La caratteristica delle macchine utensili CNC a controllo di contorno è che possono controllare simultaneamente due o più assi con capacità di interpolazione.

Non solo controllano la posizione e la velocità di movimento dell'utensile in ogni punto della lavorazione, ma possono anche lavorare qualsiasi forma di curva o superficie.

Il diagramma schematico dell'elaborazione del controllo dei contorni è illustrato nella Figura 1-5.

I torni a coordinate CNC, le fresatrici CNC, i centri di lavoro, ecc. appartengono alle macchine utensili a controllo di profilo. Il dispositivo CNC corrispondente è chiamato dispositivo di controllo del contorno. I dispositivi di controllo dei contorni sono molto più complessi nella struttura e più funzionali dei dispositivi di controllo lineare e punto-punto.

2. Classificazione in base al tipo di servosistema

In base ai diversi tipi di servosistemi, le macchine utensili CNC possono essere suddivise in macchine utensili CNC con controllo ad anello aperto, macchine utensili CNC con controllo ad anello chiuso e macchine utensili CNC con controllo ad anello semichiuso.

(1) Macchine utensili CNC con controllo ad anello aperto

Le macchine utensili CNC con controllo ad anello aperto di solito non dispongono di elementi di rilevamento della posizione e i componenti del servoazionamento sono generalmente motori passo-passo.

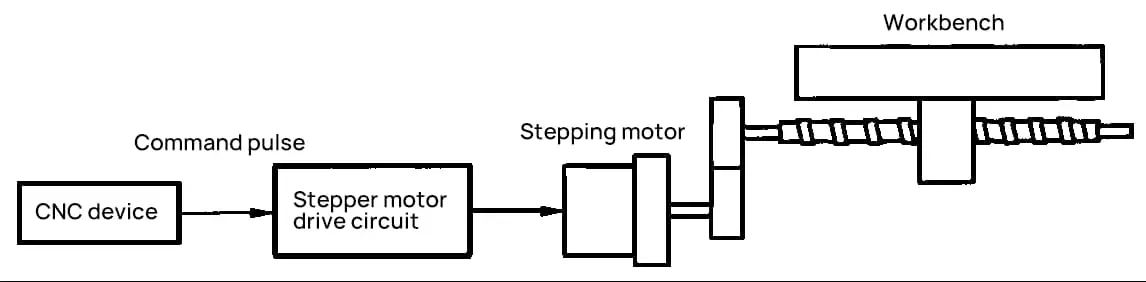

Dopo che il dispositivo CNC invia un impulso di avanzamento, l'impulso viene amplificato e aziona il motore passo-passo per ruotare un angolo fisso, quindi il piano di lavoro viene azionato per spostarsi attraverso la trasmissione meccanica.

Il servo sistema ad anello aperto è illustrato nella Figura 1-6. Questo tipo di sistema non dispone di valori di retroazione dall'oggetto controllato e la sua precisione dipende interamente dall'accuratezza del passo del motore passo-passo e dalla precisione della trasmissione meccanica.

Il suo circuito di controllo è semplice, facile da regolare e ha una bassa precisione (generalmente fino a 0,02 mm); di solito viene applicato a macchine utensili CNC piccole o economiche.

(2) Macchine utensili CNC con controllo ad anello chiuso

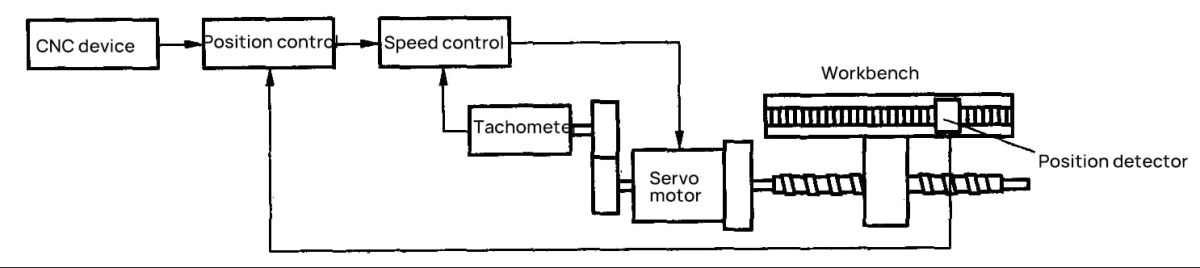

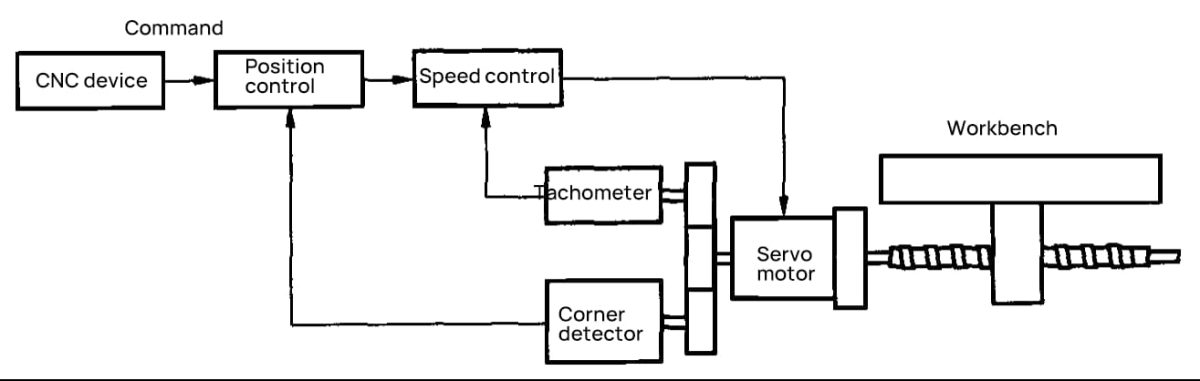

Le macchine utensili CNC con controllo ad anello chiuso sono solitamente dotate di elementi di rilevamento della posizione in grado di rilevare lo spostamento effettivo della tavola di lavoro in qualsiasi momento e di ritrasmetterlo al dispositivo CNC. Dopo averlo confrontato con il valore dell'istruzione impostata, il servomotore viene controllato utilizzando la differenza fino a quando la differenza non è pari a zero.

Questo tipo di macchina utensile utilizza generalmente servomotori in c.c. o c.a. per l'azionamento. Gli elementi di rilevamento della posizione comunemente utilizzati sono reticoli lineari, reticoli magnetici, sensori di sincronizzazione, ecc. Il sistema di servoassistenza ad anello chiuso è illustrato nella Figura 1-7.

Dal principio di funzionamento del servosistema ad anello chiuso, si evince che la precisione del sistema dipende principalmente dalla precisione del dispositivo di rilevamento della posizione. In teoria, può eliminare completamente l'impatto degli errori dei componenti di trasmissione sulla lavorazione del pezzo.

Pertanto, questo sistema può raggiungere un'elevata precisione di lavorazione. La progettazione e la regolazione del servosistema ad anello chiuso presentano grandi difficoltà e il prezzo degli elementi di rilevamento dello spostamento lineare è relativamente costoso; sono utilizzati principalmente in alcune alesatrici e fresatrici ad alta precisione, torni ultraprecisi e centri di lavoro.

(3) Macchine utensili CNC con controllo ad anello semi-chiuso

Le macchine utensili CNC con controllo ad anello semichiuso di solito installano gli elementi di rilevamento della posizione sull'albero del servomotore o sull'estremità della vite a ricircolo di sfere, ma non forniscono un feedback diretto dello spostamento della macchina utensile.

Invece, rilevano l'angolo di rotazione del servosistema e rimandano questo segnale al dispositivo CNC per il confronto delle istruzioni, utilizzando la differenza per controllare il servomotore. Il servosistema ad anello semi-chiuso è mostrato nella Figura 1-8.

Poiché il segnale di retroazione del servosistema ad anello semichiuso è ricavato dalla rotazione dell'albero motore, il dispositivo di trasmissione meccanica del sistema si trova al di fuori dell'anello di retroazione e la sua rigidità, l'intermittenza e altri fattori non lineari non hanno alcun effetto sulla stabilità del sistema, rendendolo facile da debuggare.

Analogamente, la precisione di posizionamento della macchina utensile dipende principalmente dalla precisione del dispositivo di trasmissione meccanica.

Tuttavia, i moderni dispositivi CNC dispongono di funzioni di compensazione degli errori di piombo e di compensazione intermittente, per cui non è necessario aumentare la precisione dei vari componenti del dispositivo di trasmissione.

La precisione può essere migliorata fino a un livello accettabile per la maggior parte degli utenti attraverso la compensazione. Inoltre, i dispositivi di rilevamento dello spostamento lineare sono molto più costosi di quelli angolari.

Pertanto, ad eccezione delle macchine utensili di grandi dimensioni che richiedono una precisione di posizionamento molto elevata o che hanno particolari requisiti di corsa lunga e non possono utilizzare viti a ricircolo di sfere, la stragrande maggioranza delle macchine utensili CNC utilizza servosistemi ad anello semi-chiuso.

3. Classificazione per scopo del processo

In base alle diverse finalità di processo, le macchine utensili CNC possono essere suddivise in taglio del metallo Macchine utensili CNC, macchine utensili CNC per la formatura dei metalli, macchine utensili CNC per lavorazioni speciali e altri tipi di macchine utensili CNC.

(1) Macchine utensili CNC per il taglio dei metalli Le macchine utensili CNC per il taglio dei metalli comprendono torni CNC, foratrici CNC, fresatrici CNC, rettificatrici CNC, alesatrici CNC e centri di lavoro.

Le macchine utensili da taglio sono state sviluppate per prime e attualmente ne esistono molti tipi con differenze funzionali significative. I centri di lavoro possono effettuare il cambio automatico degli utensili.

Queste macchine utensili sono tutte dotate di una libreria di utensili che può contenere da 10 a 100 utensili. La loro caratteristica è che più processi possono essere completati da serraggio il pezzo in lavorazione una volta.

Per migliorare ulteriormente l'efficienza produttiva, alcuni centri di lavoro utilizzano piani di lavoro doppi, uno per la lavorazione e l'altro per il carico e lo scarico, e il piano di lavoro può essere scambiato automaticamente.

(2) Formatura del metallo Macchine utensili a controllo numerico Le macchine utensili a controllo numerico per la formatura dei metalli comprendono piegatrici a controllo numerico, punzonatrici combinate a controllo numerico e presse a testa rotante a controllo numerico. Questo tipo di macchine utensili è nato più tardi ma si è sviluppato rapidamente.

(3) Macchine utensili CNC per lavorazioni speciali Le macchine utensili CNC per lavorazioni speciali comprendono macchine utensili per il taglio a filo, macchine a scarica elettrica CNC, macchine per il taglio a fiamma e macchine utensili CNC per il taglio laser, ecc.

(4) Altri tipi di macchine utensili a controllo numerico Altri tipi di macchine utensili a controllo numerico comprendono le macchine utensili di misura a tre coordinate a controllo numerico, ecc.

4. Classificazione per Sistema CNC livello di funzione

Le macchine utensili CNC possono essere classificate in tre gradi: basso, medio e alto, in base ai diversi parametri tecnici, agli indicatori funzionali e ai livelli di funzionalità dei componenti chiave del sistema CNC.

In Cina sono anche classificate come macchine utensili CNC complete, macchine utensili CNC popolari e macchine utensili CNC economiche.

Questi metodi di classificazione hanno confini relativi e gli standard di suddivisione differiscono nei diversi periodi, principalmente per i seguenti aspetti.

(1) Grado della CPU del sistema di controllo

I sistemi CNC di basso livello utilizzano generalmente CPU a 8 bit, mentre i sistemi CNC di livello medio e alto utilizzano CPU a 16 o 64 bit. Alcuni dispositivi CNC utilizzano oggi CPU a 64 bit.

(2) Risoluzione e velocità di avanzamento

La risoluzione è la più piccola unità di spostamento che il dispositivo di rilevamento dello spostamento può rilevare. Più piccola è la risoluzione, maggiore è la precisione di rilevamento. Dipende dal tipo e dalla precisione di produzione del dispositivo di rilevamento.

In generale, una risoluzione di 10μm e una velocità di avanzamento di 8~10m/min sono considerate macchine utensili CNC di basso livello; una risoluzione di 1μm e una velocità di avanzamento di 10~20m/min sono considerate macchine utensili CNC di medio livello; e una risoluzione di 0,1μm e una velocità di avanzamento di 15~20m/min sono considerate macchine utensili CNC di alto livello.

In genere, la risoluzione deve essere di un ordine di grandezza superiore alla precisione di lavorazione richiesta dalla macchina utensile.

(3) Tipo di servosistema

Le macchine utensili CNC con sistemi di alimentazione ad anello aperto o con motori passo-passo sono generalmente di basso livello, mentre le macchine utensili CNC di livello medio e alto utilizzano sistemi di asservimento in c.c. o c.a. ad anello semi-chiuso o chiuso.

(4) Numero dell'asse del collegamento di coordinate

Anche il numero di assi di collegamento coordinati delle macchine utensili CNC è un indicatore comunemente utilizzato per distinguere il livello delle macchine utensili.

In base al numero di assi coordinati controllati contemporaneamente, possono essere suddivisi in collegamento a 2 assi, collegamento a 3 assi, 2 assi.5 assi collegamento (in qualsiasi momento è possibile collegare solo due assi tra i tre assi e l'altro asse è un controllo di punto o di linea), collegamento a 4 assi, collegamento a 5 assi, ecc.

Il numero di assi coordinati per le macchine utensili CNC di basso livello non supera generalmente i 2 assi, mentre le macchine utensili CNC di livello medio e alto hanno 3-5 assi coordinati.

(5) Funzione di comunicazione

I sistemi CNC di basso livello non dispongono generalmente di capacità di comunicazione, mentre quelli di medio livello possono disporre di interfacce RS-232C o di controllo numerico diretto (DNC).

I sistemi CNC di alta qualità possono anche disporre di interfacce di comunicazione Manufacturing Automation Protocol (MAP) con funzionalità di rete.

(6) Funzione di visualizzazione

I sistemi CNC di basso livello sono generalmente dotati solo di semplici display digitali a tubo o di display a caratteri CRT monocolore.

I sistemi CNC di livello medio sono dotati di display CRT più completi, che non solo visualizzano i caratteri ma hanno anche funzioni di grafica bidimensionale, dialogo uomo-macchina, stato e autodiagnosi.

I sistemi CNC di alto livello possono avere anche funzioni di visualizzazione grafica tridimensionale, editing grafico e altre funzioni.

5. Classificazione in base alla composizione del dispositivo CNC

Le macchine utensili CNC possono essere classificate in due tipi: sistemi CNC hard-wired e sistemi CNC soft-wired, in base alla composizione del dispositivo CNC utilizzato.

(1) Sistema CNC cablato

I sistemi CNC cablati utilizzano dispositivi CNC cablati. L'elaborazione degli ingressi, il calcolo dell'interpolazione e le funzioni di controllo sono tutti realizzati da circuiti logici a combinazione fissa dedicati.

Diverso tipi di macchine utensili hanno circuiti logici combinati diversi. Quando si modificano o si aggiungono funzioni di controllo e funzionamento, è necessario modificare il circuito hardware del dispositivo CNC.

Pertanto, questo sistema ha scarsa universalità e flessibilità, un lungo ciclo di produzione e costi elevati. Prima dei primi anni '70, la maggior parte delle macchine utensili CNC apparteneva a questo tipo.

(2) Sistema CNC soft-wired

I sistemi CNC soft-wired, noti anche come sistemi di controllo numerico computerizzato (CNC), utilizzano dispositivi CNC soft-wired. Il circuito hardware di questo tipo di dispositivi CNC è costituito da piccoli o micro computer e da circuiti integrati generali o speciali su larga scala.

Quasi tutte le funzioni principali della macchina utensile CNC sono implementate dal software di sistema, pertanto il software di sistema per i diversi tipi di macchine utensili CNC è diverso.

Per modificare o aggiungere funzioni al sistema non è necessario modificare il circuito hardware, ma solo il software del sistema.

Pertanto, questo sistema ha una maggiore flessibilità. Allo stesso tempo, poiché il circuito hardware è fondamentalmente universale, favorisce la produzione di massa, migliorando la qualità e l'affidabilità, accorciando i cicli di produzione e riducendo i costi.

Dopo la metà degli anni '70, con lo sviluppo della tecnologia microelettronica e la comparsa dei microcomputer, nonché il continuo miglioramento dell'integrazione dei circuiti integrati, i sistemi di controllo numerico computerizzato sono stati continuamente sviluppati e migliorati.

Attualmente, quasi tutte le macchine utensili CNC utilizzano sistemi CNC soft-wired.