Vi siete mai chiesti come fanno le fabbriche moderne a raggiungere una tale precisione ed efficienza? Questo articolo esplora l'affascinante mondo dei sistemi a controllo numerico computerizzato (CNC), rivelando come essi rivoluzionino la produzione. Scoprite gli attori principali del settore e imparate come questi sistemi trasformano le materie prime in prodotti complessi con una precisione senza pari. Preparatevi a scoprire i segreti delle macchine che danno forma al nostro mondo!

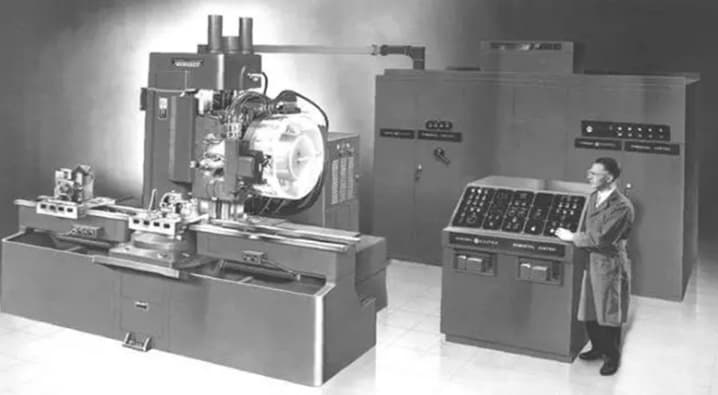

Sistema di controllo numerico (NCS) è un'abbreviazione di sistema di controllo digitale. È stato sviluppato parallelamente ai computer e viene utilizzato per controllare le apparecchiature di elaborazione automatizzate.

Inizialmente, era composto da tubi elettronici e circuiti di relè per formare un controllore specializzato con capacità di calcolo, noto come Hardware Numerical Control (Hard NC).

Dopo gli anni '70, i componenti elettronici hardware separati sono stati gradualmente sostituiti da processori per computer con una maggiore integrazione, noti come sistemi di controllo numerico computerizzato.

Il sistema a controllo numerico computerizzato (CNC) utilizza il computer per controllare la funzione di lavorazione e realizzare il sistema di controllo numerico.

Sulla base del programma di controllo memorizzato nella memoria del computer, il sistema CNC esegue una parte o la totalità delle funzioni di controllo numerico ed è dotato di circuiti di interfaccia e dispositivi di servoazionamento del sistema informatico specializzato.

Controlla l'azione di una o più apparecchiature meccaniche utilizzando istruzioni numeriche digitali, testuali e simboliche, di solito controllando grandezze meccaniche come posizione, angolo, velocità e commutazione.

Il sistema CNC (Computer Numerical Control) si è evoluto in modo significativo, incorporando tecnologie avanzate per migliorare la precisione, l'efficienza e la versatilità dei processi produttivi. I componenti principali di un moderno sistema CNC comprendono:

Unità di memorizzazione ed elaborazione dei programmi: Si è passati dai primi lettori di nastri cartacei a sofisticate unità a stato solido (SSD) e soluzioni di archiviazione basate su cloud. Queste unità memorizzano e gestiscono programmi complessi in codice G e percorsi utensile generati dal CAM.

Host di controllo: Il cervello del sistema è passato da computer dedicati a potenti PC industriali con processori multi-core, in grado di eseguire interpolazioni multiasse in tempo reale e algoritmi avanzati di controllo del movimento.

Interfaccia uomo-macchina (HMI): i display touch-screen con interfacce grafiche intuitive (GUI) hanno sostituito i pannelli di controllo tradizionali, consentendo agli operatori di interagire perfettamente con la macchina.

Controllore logico programmabile (PLC): I moderni PLC si integrano perfettamente con il sistema CNC, gestendo funzioni ausiliarie, interblocchi di sicurezza e monitoraggio del processo. Offrono capacità di espansione modulare e supportano diversi protocolli di comunicazione industriale.

Sistemi di trasmissione:

Dispositivi di feedback: Gli encoder lineari e rotativi, insieme ai sistemi di sensori avanzati (ad esempio, celle di carico, accelerometri), forniscono un feedback di posizione, velocità e forza in tempo reale per il controllo ad anello chiuso.

Interfacce di rete e comunicazione: I sistemi di bus di campo basati su Ethernet (ad esempio, EtherCAT, PROFINET) facilitano lo scambio di dati ad alta velocità tra i componenti del CNC e consentono la connettività di Industria 4.0.

Il passaggio ad architetture software-centriche nei sistemi CNC ne ha rivoluzionato le capacità e la flessibilità. Questa evoluzione offre diversi vantaggi chiave:

Questi progressi hanno reso i sistemi CNC più compatti, affidabili e facili da usare, ampliando al contempo in modo significativo le loro capacità funzionali. L'integrazione dell'intelligenza artificiale e degli algoritmi di apprendimento automatico sta ulteriormente migliorando l'autonomia e l'efficienza delle operazioni CNC, aprendo la strada ad ambienti di produzione intelligenti.

Nell'attuale mercato delle macchine utensili CNC, sono emersi diversi sistemi CNC di spicco, ognuno dei quali offre caratteristiche e capacità uniche, adatte a specifiche esigenze di produzione.

La giapponese FANUC Corporation è leader mondiale nella ricerca, progettazione, produzione e vendita di sistemi di controllo numerico computerizzato (CNC). La sua abilità tecnologica non solo ha catalizzato la rapida evoluzione delle macchine utensili CNC in Giappone, ma ha anche fatto progredire in modo significativo la tecnologia CNC in tutto il mondo.

Il dominio del mercato di FANUC è una testimonianza delle sue capacità tecnologiche all'avanguardia. Nel 1985 ha introdotto l'innovativo sistema CNC della serie 0, che è stato continuamente perfezionato e ottimizzato. Questa serie ha guadagnato una quota di mercato sostanziale in Cina, grazie soprattutto all'efficace promozione attraverso la Beijing FANUC Mechatronics Co. I sistemi CNC FANUC, originariamente sviluppati dalla Fujitsu Corporation in Giappone, sono da tempo presenti sul mercato cinese.

La linea di prodotti CNC FANUC comprende diversi modelli, tra i quali i più diffusi sono le serie FANUC 0, FANUC 16, FANUC 18 e FANUC 21. Tra queste, la serie FANUC 0 ha raggiunto un particolare rilievo grazie alla sua versatilità e alle sue prestazioni. Questa serie offre una serie di opzioni di controllo, dalla lavorazione di base a 3 assi al complesso controllo simultaneo a 5 assi, per soddisfare le diverse esigenze di produzione.

I sistemi CNC FANUC sono rinomati per le loro capacità di lavorazione ad alta velocità, il controllo di precisione e la robusta affidabilità. Incorporano funzioni avanzate come l'ottimizzazione della lavorazione basata sull'intelligenza artificiale, il monitoraggio in tempo reale e le funzionalità di manutenzione predittiva. Questi sistemi supportano anche le iniziative di Industria 4.0 grazie alla perfetta integrazione con i sistemi di automazione e le piattaforme di analisi dei dati, consentendo processi di produzione intelligenti.

L'impegno dell'azienda verso l'innovazione continua è evidente nelle sue ultime offerte di CNC, che presentano interfacce utente migliorate, maggiore efficienza energetica e opzioni di connettività ampliate. Questi progressi hanno ulteriormente consolidato la posizione di FANUC come forza preminente nella tecnologia CNC, guidando l'industria manifatturiera globale verso una maggiore efficienza e produttività.

Il sistema CNC di Siemens rappresenta una soluzione all'avanguardia nella tecnologia del controllo numerico computerizzato, progettata per rispondere a un ampio spettro di esigenze produttive. La sua architettura modulare consente un'eccezionale scalabilità e una perfetta integrazione con diverse piattaforme di macchine utensili, offrendo una flessibilità senza precedenti nelle applicazioni industriali.

Questo sistema versatile eccelle sia negli ambienti di lavorazione tradizionali che in quelli avanzati. Se implementato in torni e fresatrici standardizzati, funziona come un robusto sistema CNC basato sull'azionamento, che offre un controllo preciso e prestazioni migliorate. In alternativa, può essere utilizzato come soluzione basata su PC, fornendo capacità di calcolo avanzate e interfacce di facile utilizzo. Adottando il sistema CNC di Siemens, i produttori possono incrementare in modo significativo l'innovazione operativa e il vantaggio competitivo sul mercato globale.

A complemento della sua offerta di CNC, Siemens offre un ampio portafoglio di prodotti di tecnologia di azionamento di livello mondiale. Questa gamma completa comprende inverter ad alte prestazioni, motori di precisione, riduttori efficienti, motoriduttori integrati, giunti avanzati, azionamenti ibridi innovativi e sofisticati sistemi di controllo del movimento. Questi componenti sono stati accuratamente progettati per coprire tutti gli intervalli di coppia, i livelli di prestazioni e i requisiti di tensione, garantendo compatibilità e prestazioni ottimali in diverse applicazioni industriali.

La linea di prodotti CNC di Siemens comprende una serie di sistemi avanzati, ognuno dei quali è stato adattato alle specifiche esigenze di produzione:

Ogni serie SINUMERIK è progettata per affrontare le sfide specifiche della produzione, fornendo soluzioni su misura che ottimizzano la produttività, la precisione e l'efficienza in vari settori industriali.

Mitsubishi Electric Corporation, fondata nel 1921, è leader mondiale nei prodotti a motore e nelle soluzioni di automazione industriale. Con una forza lavoro che supera i 100.000 dipendenti in tutto il mondo, questa azienda Fortune Global 500 ha sempre dimostrato il suo impegno per l'innovazione tecnologica e l'eccellenza produttiva.

Guidati da una prospettiva globale e orientata al futuro, i dipendenti di Mitsubishi Electric si sforzano di essere il partner principale per i clienti del settore CNC (Computer Numerical Control). La loro incrollabile dedizione al miglioramento continuo fa sì che i sistemi CNC Mitsubishi rimangano all'avanguardia della tecnologia di lavorazione, fungendo da assistenti potenti e affidabili per i produttori di vari settori.

La linea di prodotti CNC Mitsubishi comprende un'ampia gamma di sistemi adatti alle diverse esigenze di produzione:

La serie di punta M700V esemplifica l'impegno di Mitsubishi nell'ingegneria di precisione. Dotata di un sistema di controllo nanometrico all'avanguardia, questa linea di prodotti di fascia alta consente lavorazioni di alta precisione e qualità. Le sue capacità avanzate includono il supporto per l'interpolazione simultanea a 5 assi, rendendola ideale per la lavorazione di pezzi con geometrie superficiali complesse in settori quali l'aerospaziale, la produzione di dispositivi medici e la costruzione di stampi di precisione.

Nel 2015 Mitsubishi Electric ha introdotto i sistemi CNC di nuova generazione delle serie M80 e M800, progettati per sostituire rispettivamente le serie M70 e M700. Queste nuove piattaforme incorporano una maggiore potenza di elaborazione, interfacce utente migliorate e funzioni avanzate come l'ottimizzazione della lavorazione guidata dall'intelligenza artificiale e la connettività IoT. La serie M800, in particolare, si basa sui punti di forza della M700V, offrendo una precisione ancora maggiore, velocità di elaborazione più elevate e un controllo multiasse migliorato per affrontare le applicazioni di lavorazione più impegnative nell'era dell'Industria 4.0.

William Heidenhain fondò un'officina per l'incisione di precisione dei metalli a Berlino, in Germania, nel 1889, gettando le basi per quello che sarebbe diventato un leader mondiale nella metrologia e nella tecnologia del controllo assi. Dalla metà degli anni '70, HEIDENHAIN si è evoluta fino a diventare un produttore leader di sistemi CNC ad alta precisione e di tecnologie di azionamento avanzate per macchine utensili.

HEIDENHAIN China mantiene la lunga tradizione di innovazione e impegno per l'eccellenza dell'azienda, adattando le competenze globali per soddisfare le esigenze uniche del settore manifatturiero cinese.

Il sistema TNC (Touch Numerical Control), dotato del linguaggio di programmazione conversazionale proprietario di HEIDENHAIN, è diventato lo standard de facto nell'industria europea degli stampi, rinomato per la sua interfaccia facile da usare e le sue potenti funzionalità.

HEIDENHAIN offre un portafoglio completo di soluzioni metrologiche, tra cui encoder rotativi assoluti e incrementali ad alta risoluzione, righe lineari di precisione e encoder angolari ultra precisi. Questi dispositivi sono fondamentali per garantire l'accuratezza posizionale e la ripetibilità nei processi produttivi avanzati.

I loro sistemi CNC per macchine utensili comprendono un'ampia gamma di applicazioni, dalle fresatrici a 3 assi ai complessi centri di fresatura-tornitura a 5 assi. I sistemi di controllo vantano un'ampia gamma di funzioni, tra cui:

Questa versatilità rende i sistemi CNC HEIDENHAIN la scelta ideale per diverse applicazioni, dalla semplice fresatura a 3 assi alla lavorazione a 5 assi ad alta velocità e precisione di componenti complessi. La scalabilità e l'adattabilità dei sistemi consentono di soddisfare le esigenze in continua evoluzione della produzione moderna, dalle officine alla produzione automatizzata su larga scala.

Bosch Rexroth è all'avanguardia nella tecnologia industriale e offre soluzioni di trasmissione e controllo all'avanguardia che privilegiano la sicurezza, la precisione, l'efficienza e l'economicità in una vasta gamma di macchinari e impianti.

Sfruttando la sua vasta esperienza applicativa a livello mondiale, Rexroth sviluppa continuamente prodotti innovativi e personalizza sistemi di soluzioni integrate per soddisfare le esigenze specifiche di vari sottomercati. Tra questi, l'idraulica mobile per macchine edili e agricole, l'idraulica industriale per applicazioni manifatturiere, i sistemi di automazione di fabbrica e le soluzioni avanzate per gli impianti di energia rinnovabile. Questo approccio globale garantisce prestazioni e produttività ottimali in diversi settori.

Dal suo ingresso nel mercato cinese nel 1978, Bosch Rexroth ha stabilito una presenza significativa con impianti di produzione all'avanguardia a Pechino, Wujin e Xi'an. Con una forza lavoro di circa 3.500 dipendenti qualificati, queste strutture fungono da centri chiave per la produzione, la ricerca e lo sviluppo e l'assistenza ai clienti nella regione.

Il portafoglio di CNC (Computer Numerical Control) di REXROTH dimostra l'impegno dell'azienda verso soluzioni di produzione avanzate:

NUM è stata pioniera della tecnologia CNC, sviluppando il suo primo sistema all'inizio degli anni '50, molto prima dell'adozione diffusa nell'industria nel 1961. Questo sistema innovativo è stato introdotto sul mercato nel 1964, affermando NUM come uno dei primi fornitori di sistemi CNC al mondo. Questa prima innovazione ha gettato le basi per la continua leadership di NUM nella tecnologia CNC.

L'impianto di produzione hardware di NUM per i sistemi CNC è strategicamente situato in Italia, sfruttando la rinomata esperienza di ingegneria di precisione del paese. Mantenendo lo sviluppo e la produzione interna dei componenti CNC principali, compresi i driver e i motori, NUM assicura un controllo completo sulla qualità e sulle prestazioni dei suoi sistemi. Questa integrazione verticale consente a NUM di ottimizzare e migliorare continuamente le capacità complessive delle proprie soluzioni CNC, rispondendo rapidamente all'evoluzione delle esigenze del settore e ai progressi tecnologici.

L'attuale linea di prodotti CNC NUM comprende una serie di sistemi avanzati, tra cui le serie FS152i, FS153i e FS192i. Ogni sistema è caratterizzato da un sofisticato pannello di controllo dotato di un PC integrato, che offre vari livelli di prestazioni per soddisfare le diverse esigenze di produzione. Questo approccio modulare consente ai clienti di scegliere la configurazione ottimale per le loro applicazioni specifiche, bilanciando la potenza di elaborazione, le capacità di controllo degli assi e l'efficienza dei costi. L'integrazione della tecnologia PC all'interno del sistema CNC facilita funzioni avanzate come la simulazione in tempo reale, gli algoritmi di controllo adattivi e la connettività senza soluzione di continuità con i sistemi di automazione di fabbrica, migliorando l'efficienza e la flessibilità della produzione complessiva.

Fagor Automation, una filiale di Mondragon Corporation - la decima società del gruppo spagnolo e il più grande datore di lavoro della regione basca con oltre 74.000 dipendenti - si è affermata come leader nello sviluppo e nella produzione di sistemi CNC e di misura.

Con ampie capacità di ricerca e sviluppo e un portafoglio prodotti completo, Fagor Automation eccelle nella fornitura di soluzioni personalizzate che soddisfano esattamente i requisiti dei clienti. La loro esperienza spazia dallo sviluppo di software avanzati all'integrazione di hardware robusti, consentendo loro di affrontare le complesse sfide dell'automazione industriale.

Il sistema CNC Fagor, costruito su una base di potenti componenti funzionali, è progettato per equipaggiare e ottimizzare un'ampia gamma di macchine utensili ad alte prestazioni. Offre soluzioni complete di controllo industriale per centri di lavorazione e tornitura sofisticati, supportando il coordinamento multiasse, il taglio ad alta velocità e il controllo di precisione.

Una caratteristica distintiva del sistema CNC di Fagor è l'innovativa interfaccia di programmazione a dialogo. Questa funzione di facile utilizzo semplifica notevolmente il processo di programmazione per la produzione di piccoli lotti, riducendo i tempi di configurazione e migliorando la flessibilità operativa. Le capacità di elaborazione ad alta velocità del sistema, unite al controllo della risoluzione a livello nanometrico, sottolineano l'avanzata capacità tecnologica delle macchine utensili che alimenta.

Inoltre, le soluzioni CNC di Fagor incorporano funzioni specializzate per applicazioni specifiche, come le macchine utensili per il taglio laser. Queste funzioni mirate ottimizzano le prestazioni nei processi produttivi di nicchia, garantendo la massima efficienza e precisione in diverse applicazioni industriali.

Yamazaki Mazak (China) Co., Ltd. è la sede cinese di Yamazaki Mazak Corporation, che supervisiona tutti gli aspetti delle attività dell'azienda in Cina, tra cui la produzione, le vendite e l'assistenza post-vendita. Questo posizionamento strategico garantisce la perfetta integrazione dell'esperienza globale di Mazak con le richieste del mercato locale.

MAZAK è all'avanguardia nella produzione di macchine utensili e offre una suite completa di soluzioni produttive avanzate. Il loro portafoglio comprende macchine multitasking, centri di lavoro a 5 assi, centri di fresatura e tornitura ad alta precisione, sistemi CNC all'avanguardia e soluzioni di automazione all'avanguardia. Questo approccio olistico consente a MAZAK di rispondere alle diverse esigenze dei moderni ambienti di produzione, dall'aerospaziale alla produzione di dispositivi medici.

Il sistema CNC di settima generazione sviluppato da MAZAK rappresenta un salto significativo nella tecnologia di lavorazione. È dotato di un'architettura software e hardware rivoluzionaria, progettata per offrire eccezionali capacità di lavorazione ad alta velocità, precisione a livello di micron e qualità superiore della finitura superficiale. Gli algoritmi avanzati del sistema e i meccanismi di controllo adattivo in tempo reale ottimizzano i parametri di taglio al volo, garantendo prestazioni costanti su diversi materiali e geometrie.

Oltre alle sue funzionalità principali, il sistema CNC di settima generazione offre un'interfaccia intuitiva e facile da usare che semplifica le operazioni e la gestione dei processi. Incorpora funzioni avanzate come la previsione dell'usura degli utensili guidata dall'intelligenza artificiale, la compensazione termica in tempo reale e la prevenzione intelligente delle collisioni. Inoltre, l'architettura aperta del sistema e le solide opzioni di connettività lo rendono pienamente compatibile con i principi dell'Industria 4.0, facilitando la perfetta integrazione negli ecosistemi delle fabbriche intelligenti. Ciò consente ai produttori di sfruttare l'analisi dei dati, la manutenzione predittiva e le capacità di monitoraggio remoto, aprendo la strada a un aumento della produttività, a una riduzione dei tempi di fermo e a un miglioramento dell'efficienza complessiva delle apparecchiature (OEE).

I sistemi CNC HNC, sviluppati con proprietà intellettuale proprietaria, sono suddivisi in livelli di fascia alta, media e bassa, per soddisfare le diverse esigenze industriali.

Sfruttando anni di esperienza tecnica e integrando i risultati della ricerca di tre progetti chiave nazionali, l'azienda si è posizionata strategicamente per competere con i sistemi CNC stranieri di alto livello. Questo approccio dimostra l'impegno di HNC a far progredire la tecnologia CNC nazionale verso standard globali.

Le unità di azionamento del servo e del mandrino, componenti chiave dei sistemi CNC di HNC, hanno raggiunto parametri di prestazione all'altezza dei benchmark internazionali. In particolare, oltre un centinaio di sistemi CNC di fascia alta a cinque assi sviluppati internamente sono stati impiegati con successo in settori critici come l'industria automobilistica, energetica e aerospaziale. Questa diffusa adozione in ambienti di produzione ad alta precisione sottolinea l'affidabilità e le capacità avanzate dei sistemi.

Oltre alle applicazioni generiche, HNC ha progettato più di 60 varianti di sistemi CNC specializzati. Queste soluzioni personalizzate rispondono ai requisiti unici di diversi macchinari industriali, tra cui attrezzature tessili, utensili per la lavorazione del legno, macchinari per la lavorazione del vetro e sistemi di stampaggio a iniezione. Questo ampio portafoglio dimostra la versatilità di HNC nell'adattare la tecnologia CNC per ottimizzare vari processi produttivi in diversi settori.

Guangzhou CNC Equipment Co. (GSK), fondata nel 1991, si è evoluta attraverso fasi di imprenditorialità, innovazione e progresso tecnologico. In qualità di pioniere del settore high-tech cinese, GSK si è affermata come fornitore leader di soluzioni di produzione intelligenti e complete, guadagnandosi il riconoscimento di pietra miliare dell'industria CNC nella Cina meridionale.

Il portafoglio prodotti di GSK comprende un'ampia gamma di tecnologie di produzione avanzate:

Offrendo questa gamma diversificata di prodotti e servizi, GSK fornisce ai clienti soluzioni olistiche per processi produttivi intelligenti. Queste soluzioni sono studiate su misura per ottimizzare l'efficienza produttiva, migliorare la qualità dei prodotti e guidare la trasformazione digitale in vari settori. L'impegno di GSK per l'innovazione e la qualità la posiziona in prima linea nella transizione della Cina verso la produzione intelligente e i principi di Industria 4.0.

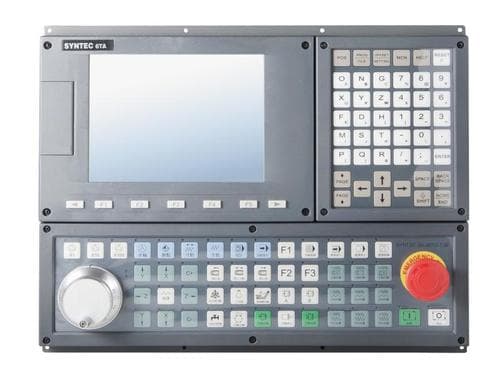

SYNTEC Corporation, fondata nel 1995, si è affermata come produttore leader di controllori digitali basati su PC per macchine utensili e applicazioni industriali. Con oltre due decenni di impegno nello sviluppo di sistemi CNC all'avanguardia e di tecnologie hardware avanzate, SYNTEC ha ampliato con successo la propria presenza sul mercato al di là dello stretto di Taiwan ed è emersa come uno dei marchi di controllori più influenti e promettenti della regione Asia-Pacifico.

Il portafoglio prodotti dell'azienda comprende una gamma completa di sistemi CNC per torni e fresatrici, nonché sofisticati controllori per vari macchinari industriali. L'impegno di SYNTEC per l'innovazione high-tech, le applicazioni a valore aggiunto e l'eccezionale servizio post-vendita le hanno fatto guadagnare una reputazione di affidabilità e soddisfazione dei clienti nel competitivo settore della lavorazione meccanica.

Negli ultimi anni, SYNTEC ha ampliato la propria portata tecnologica oltre i tradizionali controllori per macchine utensili. L'azienda ha fatto passi da gigante nello sviluppo di soluzioni di alta gamma per i servo mandrini, i motori lineari e i motori ad azionamento diretto, dimostrando la propria adattabilità alle tendenze produttive in evoluzione e ai requisiti di Industria 4.0.

L'attuale gamma di prodotti di SYNTEC mostra la sua versatilità e la sua abilità tecnologica:

Questa gamma diversificata di offerte posiziona SYNTEC come fornitore di soluzioni complete nel moderno ecosistema produttivo, in grado di rispondere alle complesse esigenze di vari settori industriali.

Advantech LNC Technology Co., Ltd., fondata nell'ottobre 2000 con un capitale iniziale di 600 milioni di NT$, è cresciuta fino a diventare un attore importante nel settore dei CNC (Computer Numerical Control). Con una forza lavoro di 300-400 dipendenti, l'azienda ha raggiunto un notevole successo nel corso degli anni.

Grazie all'innovazione e all'avanzamento tecnologico continui, Advantech LNC è emerso come marchio leader di sistemi CNC nella regione cinese. L'ampio portafoglio di prodotti comprende una vasta gamma di sistemi e controllori CNC ad alte prestazioni, tra cui:

Questa gamma diversificata di prodotti si rivolge a varie applicazioni industriali, dalla lavorazione di precisione e dalla fabbricazione di lamiere alla lavorazione della plastica e all'automazione robotica. I sistemi di Advantech LNC sono progettati per migliorare l'efficienza produttiva, la precisione e la flessibilità in diversi settori.

Il successo dell'azienda nel diventare il principale marchio di sistemi CNC nel mercato cinese sottolinea il suo impegno per la qualità, l'innovazione e la soddisfazione dei clienti. Adattandosi continuamente alle tendenze del settore e ai progressi tecnologici, Advantech LNC si è posizionata come contributore chiave alle iniziative di automazione industriale e di produzione intelligente della regione.

Pechino KND CNC Technology Co. (KND), fondata nel 1993, è un'azienda leader nel settore dell'alta tecnologia, specializzata in ricerca, sviluppo, produzione, distribuzione e assistenza di sistemi CNC avanzati e soluzioni di automazione industriale. Con quasi tre decenni di esperienza, KND si è affermata come attore di primo piano nel settore della produzione di precisione.

L'ampio portafoglio di prodotti dell'azienda comprende una vasta gamma di sistemi CNC, tra cui diverse serie personalizzate per varie applicazioni industriali. KND ha sviluppato e lanciato con successo una serie di controlli macchina specializzati, servoazionamenti, motori e prodotti complementari. Questa offerta completa è stata progettata per rispondere ai requisiti complessi e variegati dell'industria delle macchine utensili, soddisfacendo applicazioni quali:

Le soluzioni all'avanguardia di KND integrano algoritmi avanzati di controllo del movimento, capacità di elaborazione in tempo reale e interfacce di facile utilizzo, consentendo ai produttori di ottenere una maggiore precisione, efficienza e produttività. L'impegno dell'azienda verso l'innovazione è evidente nel continuo sviluppo di sistemi di controllo adattivi, che ottimizzano i parametri di lavorazione in tempo reale sulla base del feedback dei sensori e degli algoritmi di apprendimento automatico.

Offrendo un'ampia gamma di prodotti e soluzioni personalizzabili, KND offre ai propri clienti la flessibilità necessaria per scegliere la tecnologia CNC più adatta alle loro specifiche esigenze produttive. Questo approccio incentrato sul cliente, unito alla solida rete di assistenza e supporto post-vendita di KND, garantisce che i clienti possano massimizzare il potenziale dei loro investimenti in CNC e rimanere competitivi in un panorama produttivo in rapida evoluzione.

Shanghai Lynuc CNC Technology Co., Ltd. è un'azienda all'avanguardia che integra perfettamente ricerca e sviluppo, produzione, vendita e assistenza nel campo dei sistemi CNC avanzati. L'obiettivo principale dell'azienda è lo sviluppo di sistemi CNC ad alte prestazioni, di soluzioni software intelligenti e innovative e l'integrazione sinergica delle apparecchiature CNC con la tecnologia dei motori lineari.

Il sistema CNC LYNUC si è affermato come leader nei sistemi CNC a cinque assi e a cinque collegamenti, nonché nel controllo dei motori lineari. Grazie alla continua innovazione guidata dalle richieste del mercato, l'azienda ha ampliato il proprio portafoglio prodotti e migliorato le prestazioni del sistema per soddisfare le esigenze in continua evoluzione della produzione moderna.

La versatilità e le superiori capacità di controllo del sistema CNC LYNUC sono evidenti nelle sue ampie applicazioni su diverse piattaforme di macchine utensili. Tra le implementazioni degne di nota ricordiamo:

Questo spettro di applicazioni dimostra l'adattabilità, la precisione e gli algoritmi di controllo avanzati del sistema CNC LYNUC, in grado di gestire geometrie complesse, lavorazioni ad alta velocità e sincronizzazione multiasse in diversi settori industriali.

HAAS dimostra un impegno costante nel fornire un sistema CNC robusto e affidabile che si integri perfettamente con le sue macchine utensili. Il sistema CNC HAAS è progettato su misura per le macchine utensili HAAS, subendo una continua ottimizzazione senza affidarsi a fornitori NC terzi. Questo approccio garantisce una perfetta sinergia tra il sistema di controllo e la macchina, massimizzando le prestazioni e l'affidabilità.

Basandosi su decenni di sforzi a livello industriale per sviluppare hardware e software per sistemi CNC all'avanguardia, la nuova generazione di centri di tornitura HAAS incorpora innovazioni avanzate che spingono i confini delle capacità di lavorazione. Questi miglioramenti riflettono la dedizione di HAAS a rimanere all'avanguardia nella tecnologia CNC.

Per ottenere un controllo del movimento preciso e fluido, tutti gli assi del centro di tornitura HAAS utilizzano servomotori digitali all'avanguardia accoppiati a encoder ad alta risoluzione. Questa combinazione fornisce un'eccezionale precisione di posizionamento e un movimento fluido, fondamentale per le operazioni di tornitura di alta precisione. Inoltre, HAAS ha implementato significativi progressi sia negli algoritmi software che nelle strategie di controllo dei motori, ottenendo notevoli miglioramenti nelle prestazioni complessive della macchina utensile.

Questi miglioramenti tecnologici si traducono in vantaggi tangibili per gli utenti, tra cui:

Raffinando continuamente il proprio sistema CNC, HAAS assicura che i propri centri di tornitura rimangano all'avanguardia della tecnologia di lavorazione, fornendo agli utenti un vantaggio competitivo nell'esigente panorama produttivo odierno.

Il sistema CNC DELTA è stato progettato per ottimizzare gli indicatori di prestazione critici delle macchine utensili, tra cui velocità di taglio, precisione dimensionale e qualità della finitura superficiale. Questo sistema avanzato offre prestazioni di lavorazione costanti e affidabili, eccellendo in particolare nella maschiatura ad alta velocità e nelle operazioni di intaglio più complesse. Le sue capacità lo rendono uno strumento essenziale per la produzione di stampi di precisione e la lavorazione efficiente di componenti meccanici complessi.

Il sistema CNC DELTA incorpora algoritmi di controllo del movimento ad alte prestazioni, garantendo percorsi utensile fluidi e precisi anche a velocità di avanzamento elevate. La ricca interfaccia uomo-macchina (HMI) del sistema offre un funzionamento intuitivo e un monitoraggio del processo in tempo reale, migliorando l'efficienza dell'operatore e riducendo la curva di apprendimento. La sua robusta architettura garantisce un'eccezionale stabilità, fondamentale per mantenere tolleranze ristrette nelle applicazioni di taglio ad alta velocità su diversi materiali.

La filosofia di progettazione modulare del sistema consente una configurazione flessibile e una perfetta integrazione con diverse piattaforme di macchine utensili. Questa adattabilità semplifica l'installazione, la manutenzione e gli aggiornamenti futuri, riducendo i tempi di inattività e il costo totale di proprietà. Le soluzioni CNC di DELTA si rivolgono a un ampio spettro di macchinari industriali, dai sofisticati centri di fresatura e torni di precisione alle apparecchiature di automazione specializzate.

Per rispondere alle diverse esigenze di produzione, DELTA ha sviluppato strategicamente quattro distinte linee di prodotti di sistemi CNC:

Ogni linea di prodotti è stata messa a punto per fornire prestazioni ottimali nell'applicazione prevista, garantendo ai produttori la scelta della soluzione CNC più adatta alle loro specifiche esigenze di produzione.

Il sistema CNC di Beijing Jingdiao è una piattaforma di controllo numerico ad architettura aperta che si allinea ai protocolli e alle interfacce standard del settore. I suoi principi fondamentali e il suo quadro operativo sono in gran parte coerenti con altri importanti sistemi CNC, garantendo un elevato grado di compatibilità e familiarità per gli operatori abituati a piattaforme CNC nazionali ampiamente utilizzate. Questa compatibilità si estende sia alle funzionalità fondamentali che alle interazioni con l'interfaccia uomo-macchina (HMI), facilitando la perfetta integrazione negli ambienti produttivi esistenti.

Dal punto di vista architettonico, il sistema CNC di Beijing Jingdiao è costruito su una struttura basata su PC, sfruttando un computer di controllo industriale incorporato con sistema operativo Windows XP Embedded. Questa solida base fornisce un ambiente di elaborazione stabile e in tempo reale, essenziale per le operazioni di lavorazione di precisione.

Il sistema utilizza En3D come suite software CNC principale, ottimizzata per le applicazioni di lavorazione ad alta velocità, in particolare quelle che prevedono l'uso di utensili di microtaglio. Questa specializzazione lo rende particolarmente adatto a settori come la costruzione di stampi di precisione, la produzione di dispositivi medici e la produzione di componenti aerospaziali. Il sistema Beijing Jingdiao si distingue sul mercato cinese per le sue capacità avanzate di sincronizzazione multiasse, offrendo un'interpolazione simultanea fino a 5 assi per la lavorazione di contorni complessi.

Inoltre, il sistema incorpora funzioni all'avanguardia nelle tecnologie di misurazione e visione industriale. Queste funzionalità integrate di controllo qualità consentono l'ispezione dei pezzi in tempo reale e la lavorazione adattiva, migliorando in modo significativo l'efficienza produttiva e la precisione dei pezzi. La combinazione di elaborazione ad alta velocità, controllo multiasse e misurazione in situ posiziona il sistema CNC Beijing Jingdiao all'avanguardia delle iniziative di smart manufacturing in Cina, sostenendo la transizione del settore verso processi produttivi più automatizzati e intelligenti.

Il Dalian Guangyang Science and Technology Group è un'impresa leader nei settori della produzione intelligente e dei CNC di fascia alta in Cina. Il gruppo comprende aziende di tecnologia avanzata, tra cui Guangyang Technology e Kede CNC, posizionandosi all'avanguardia nell'innovazione industriale.

Il portafoglio prodotti del gruppo comprende una gamma completa di soluzioni produttive all'avanguardia. Queste includono macchine utensili CNC a cinque assi ad alta precisione, accompagnate da sistemi CNC proprietari di fascia alta. L'offerta si estende ai componenti funzionali critici, ai dispositivi di rilevamento e rilevazione avanzati e ai motori sincroni a magneti permanenti ad alta efficienza. Inoltre, il gruppo produce prodotti CNC essenziali come robusti corpi letto in ghisa, sofisticati sistemi idraulici automatizzati e linee di produzione digitali completamente integrate.

Nel campo della produzione intelligente, Dalian Guangyang eccelle con i suoi controllori di campo industriali e le piattaforme big data dell'Internet degli oggetti (IIoT). Queste tecnologie consentono una connettività continua e un processo decisionale basato sui dati negli ambienti di produzione. Il gruppo fornisce anche servizi di produzione flessibili, adattandosi alle diverse esigenze della moderna produzione industriale.

Un prodotto di spicco della loro linea è il sistema CNC GNC62 di Dalian Guangyang. Questo sistema di controllo avanzato utilizza il bus di campo CNC ad alta velocità GLINK, che opera su un supporto in fibra ottica da 100 Mbps. Questa configurazione garantisce eccezionali capacità di trasmissione punto-punto in tempo reale, fondamentali per le operazioni di lavorazione ad alta precisione. Il collegamento multiasse e la tecnologia di controllo multicanale del sistema rappresentano lo stato dell'arte delle funzionalità CNC.

Il sistema GNC62 vanta una scalabilità e prestazioni impressionanti. Può gestire efficacemente fino a 8 canali indipendenti, controllando e sincronizzando contemporaneamente fino a 128 assi. Questo livello di coordinamento multiasse è essenziale per le complesse attività di lavorazione nei settori aerospaziale, automobilistico e in altri settori produttivi ad alta tecnologia. Inoltre, il sistema supporta il controllo dell'azionamento sincrono a due assi, consentendo un coordinamento preciso tra assi accoppiati per una maggiore precisione in operazioni come la lavorazione a portale o la tornitura a doppio mandrino.

Le funzioni di controllo ad alta velocità e ad alta precisione del sistema GNC62 lo rendono particolarmente adatto alle applicazioni più esigenti, dove la precisione a livello di micron e la velocità di lavorazione sono fondamentali. Queste capacità posizionano la tecnologia di Dalian Guangyang all'avanguardia dei moderni sistemi CNC, soddisfacendo gli esigenti requisiti dei processi produttivi avanzati nel mercato globale.

Shenyang Zhongke CNC Technology Co., Ltd. è specializzata nello sviluppo, nella produzione e nella distribuzione di tecnologie di produzione avanzate, tra cui sistemi di controllo numerico computerizzato (CNC), tecnologia di servoazionamento, sistemi informativi, robotica, automazione intelligente e soluzioni di fabbrica digitali.

La missione dell'azienda è incentrata sull'innovazione indipendente e sull'integrazione ottimale della tecnologia CNC con i sistemi meccanici. L'obiettivo è quello di affermarsi come leader del settore CNC e come fornitore leader di soluzioni tecnologiche CNC complete.

La linea di prodotti LT CNC comprende una serie di sofisticati sistemi di controllo:

1. Sistemi CNC multiasse:

2. Sistemi di servoazionamento:

3. Componenti complementari:

Questi sistemi integrati sono progettati per aumentare la precisione di lavorazione, migliorare l'efficienza produttiva e facilitare l'implementazione di processi di produzione intelligenti in diversi settori industriali.