Siete curiosi di conoscere le punzonatrici a torretta CNC? In questo post ci immergeremo nell'affascinante mondo di queste macchine versatili. In qualità di ingegnere meccanico esperto, vi spiegherò come le punzonatrici a torretta CNC combinino elementi meccanici, elettrici, idraulici e pneumatici per lavorare in modo efficiente la lamiera. Potrete comprendere chiaramente i diversi tipi di presse a torretta CNC e i loro principi di funzionamento. Preparatevi ad ampliare le vostre conoscenze e ad apprezzare le capacità di questi potenti strumenti della produzione moderna.

Prima di entrare nello specifico della punzonatura a torretta CNC, è essenziale comprendere il concetto fondamentale di lavorazione CNC.

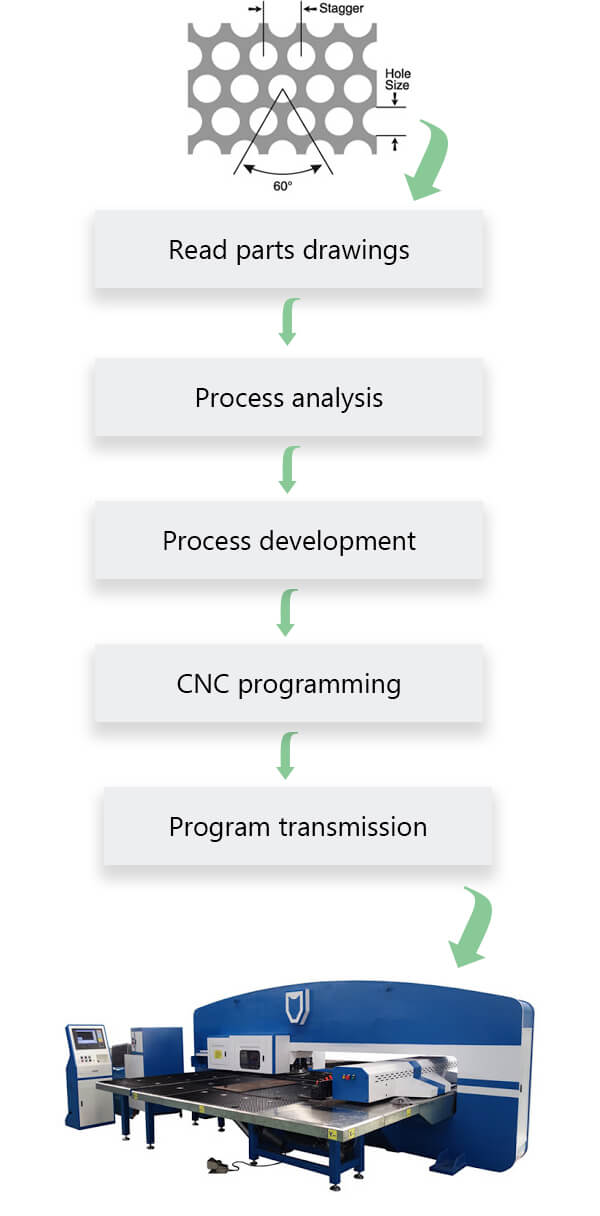

La lavorazione a controllo numerico computerizzato (CNC) è un processo di produzione avanzato che utilizza un software pre-programmato per dettare il movimento di utensili e macchinari di fabbrica. Nel contesto di una punzonatrice a torretta CNC, il sistema opera traducendo le specifiche del progetto in una serie di istruzioni precise e codificate. Queste istruzioni, tipicamente in formato G-code o M-code, vengono poi immesse nel sistema di controllo digitale della macchina.

Il programma CNC, derivato dai disegni originali del pezzo e dai requisiti del processo, orchestra l'intricata coreografia tra l'utensile e il pezzo. Controlla vari parametri quali:

Questo controllo automatizzato garantisce alta precisione, ripetibilità ed efficienza nel processo di punzonatura. Il sistema CNC è in grado di eseguire modelli, forme e configurazioni di fori complessi con un intervento umano minimo, riducendo significativamente il potenziale di errore e massimizzando la produttività.

Sfruttando la tecnologia CNC, i produttori possono ottenere una qualità costante su grandi tirature, adattarsi facilmente alle modifiche di progetto e produrre in modo efficiente intricati componenti in lamiera per vari settori, da quello automobilistico a quello aerospaziale.

È fondamentale una comprensione approfondita delle specifiche tecniche contenute nei disegni di ingegneria. Queste comprendono le tolleranze dimensionali, il dimensionamento e le tolleranze geometriche (GD&T), i requisiti di finitura superficiale, le specifiche dei materiali, i valori di durezza, gli indici di lavorabilità e le quantità dei componenti. La conoscenza avanzata degli standard ASME Y14.5 per il dimensionamento e le tolleranze è essenziale per un'interpretazione accurata.

Eseguire un'analisi completa del processo sulla base delle specifiche del componente. Ciò comporta la valutazione del progetto di producibilità (DFM) del pezzo, la valutazione delle proprietà dei materiali e del loro impatto sulle strategie di lavorazione, nonché la determinazione della sequenza di processo ottimale. Considerare fattori quali i requisiti di fissaggio, la possibilità di combinare le operazioni e le interdipendenze tra elementi critici.

Sviluppare informazioni dettagliate sulla produzione in base all'analisi del processo. Ciò include la creazione di un diagramma di flusso del processo completo, la definizione dei parametri di lavorazione (velocità di taglio, avanzamento, profondità di taglio), la selezione e l'ottimizzazione degli utensili e la specificazione di eventuali requisiti speciali, come l'uso del refrigerante o i punti di ispezione in-process. Documentate queste informazioni in fogli di pianificazione del processo e fogli operativi standardizzati, aderendo ai principi di gestione della qualità ISO 9000.

Generare il programma CNC utilizzando i dati geometrici del pezzo e i dettagli del processo. Utilizzare le funzioni del codice G e del codice M in conformità alla sintassi del controllore CNC specifico (ad esempio, Fanuc, Siemens o Heidenhain). Implementare tecniche di programmazione avanzate come la programmazione parametrica, i cicli in scatola e i sottoprogrammi per ottimizzare l'efficienza del codice. Considerare l'uso di software CAM (Computer-Aided Manufacturing) per le geometrie complesse, integrandosi con i modelli CAD per un trasferimento dei dati senza soluzione di continuità.

Verificare il programma CNC attraverso un software di simulazione per individuare potenziali collisioni, ottimizzare i percorsi degli utensili e garantire la conformità alle specifiche di progetto. Trasferire il programma verificato alla macchina utensile CNC utilizzando i protocolli di trasferimento dati appropriati (ad esempio, DNC, USB o trasferimento di rete). Impostare la macchina, compresi gli offset degli utensili, i sistemi di coordinate di lavoro e le eventuali macro personalizzate richieste. Eseguire una prova di taglio su un pezzo campione per convalidare il programma prima della produzione completa.

La punzonatrice a torretta a controllo numerico computerizzato (CNC), nota anche come punzonatrice CNC, è un sofisticato sistema di lavorazione della lamiera che integra componenti meccanici, elettrici, idraulici e pneumatici. Questa macchina versatile è utilizzata principalmente per operazioni di punzonatura di precisione, imbutitura superficiale e formatura di materiali in lamiera attraverso una torretta rotante dotata di più utensili.

La punzonatrice a torretta CNC utilizza una tecnologia avanzata di controllo numerico per orchestrare complesse sequenze di operazioni. La funzionalità della macchina è definita da istruzioni digitali, in cui il posizionamento relativo tra l'utensile e il pezzo è controllato con precisione attraverso coordinate numeriche. Ciò consente cambi di utensile rapidi e accurati, permettendo alla macchina di gestire in modo efficiente una vasta gamma di prodotti e processi con tempi di configurazione minimi.

Il flusso operativo di una punzonatrice a torretta CNC inizia con l'immissione di informazioni digitali, in genere sotto forma di codice G o di un linguaggio CNC proprietario. Questi dati possono essere trasferiti al sistema di controllo computerizzato della macchina tramite vari supporti, tra cui sistemi in rete, unità USB o persino metodi tradizionali come il nastro di carta. Il sistema di controllo elabora quindi queste informazioni, traducendole in una serie di comandi coordinati per i vari sottosistemi della macchina.

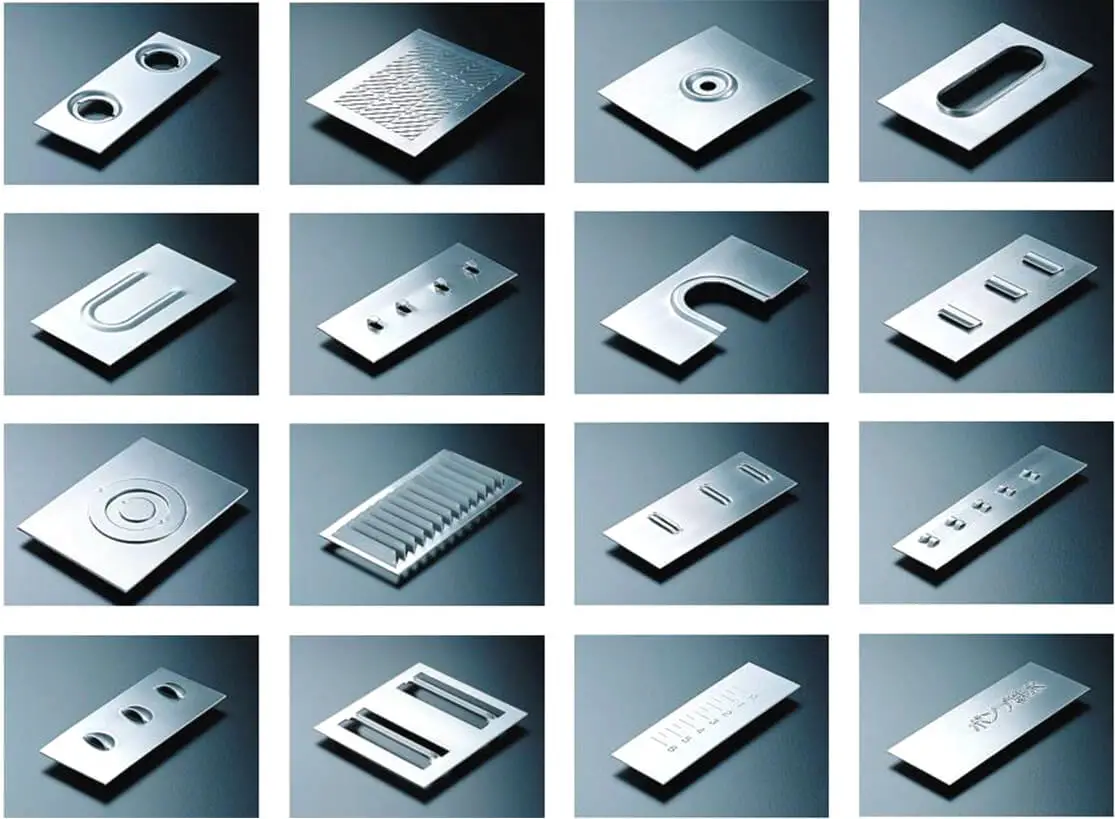

Questi comandi azionano i servomotori e gli attuatori, controllando il movimento del pezzo sul basamento della macchina, la rotazione della torretta per selezionare l'utensile appropriato e l'attivazione del meccanismo di punzonatura. Questa perfetta integrazione tra controllo del movimento e utensili consente alla punzonatrice a torretta CNC di eseguire un'ampia gamma di operazioni, tra cui:

La versatilità e la precisione delle punzonatrici a torretta CNC le rendono indispensabili nella moderna produzione di lamiere, consentendo ai produttori di produrre pezzi intricati con elevata precisione, ripetibilità ed efficienza. Con la continua evoluzione delle tecnologie Industry 4.0, queste macchine sono sempre più integrate nei sistemi di produzione intelligenti, migliorando ulteriormente le loro capacità grazie al monitoraggio in tempo reale, alla manutenzione predittiva e al controllo adattivo dei processi.

In condizioni operative ottimali, la punzonatrice a torretta CNC esegue con precisione una sequenza preprogrammata. Gli assi X e Y della macchina, tipicamente azionati da servomotori, posizionano con precisione il pezzo di lamiera sotto la stazione di punzonatura. Contemporaneamente, la torretta (asse T) ruota per allineare la combinazione di utensili e stampi richiesta con la ram.

Una volta completato il posizionamento, il pistone idraulico o servoelettrico si attiva, spingendo il punzone attraverso il materiale e nella matrice sottostante. Questa azione crea il foro o la forma desiderata nel pezzo. La forza di punzonatura, che in genere varia da 20 a 300 tonnellate, è accuratamente calibrata in base allo spessore e alla durezza del materiale.

Questo processo si ripete in rapida successione, con il sistema CNC che orchestra il movimento della lamiera (assi X e Y) e la rotazione della torretta (asse T) tra ogni operazione di punzonatura. Le moderne punzonatrici a torretta possono raggiungere fino a 600 colpi al minuto su materiali sottili, combinando velocità e precisione.

La macchina continua questo ciclo, eseguendo modelli, forme e tagli complessi come definito nel programma CNC. I sistemi avanzati possono incorporare il cambio automatico degli utensili per ottimizzare la produttività delle varie operazioni. Al termine della sequenza programmata, la macchina riporta il foglio lavorato nella posizione di scarico designata, pronto per il ciclo di produzione successivo.

Durante l'intera operazione, i sensori e i sistemi di controllo integrati monitorano continuamente parametri quali l'allineamento del punzone, la posizione del foglio e l'usura dell'utensile, garantendo una qualità costante e prevenendo potenziali errori o danni.

Da quando Wiedemann inventò il punzone manuale R2 a più stazioni nel 1932, la punzonatrice a torretta a controllo numerico (NCT) è diventata una pietra miliare nella lavorazione della lamiera, subendo una significativa evoluzione sia nella struttura che nelle prestazioni.

Le prime punzonatrici a torretta CNC si affidavano alla programmazione manuale direttamente sul sistema CNC, senza soluzioni software automatizzate. Le moderne punzonatrici a torretta CNC sono invece dotate di un sofisticato software di programmazione automatica, che migliora notevolmente l'efficienza del lavoro e la capacità di lavorare pezzi complessi. Questo progresso ha rivoluzionato il settore, consentendo cicli di produzione più rapidi e capacità di progettazione complesse.

L'adozione globale dei punzoni a torretta CNC riflette la loro importanza nella produzione. Gli Stati Uniti sono in testa con oltre 20.000 unità, seguiti da vicino dal Giappone con quasi 20.000 unità. La Cina ha registrato una rapida crescita negli ultimi anni, con stime prudenti che la collocano intorno alle 6.000 unità. Data l'attuale traiettoria dell'industria della lamiera, c'è un notevole spazio per un'ulteriore espansione e per il progresso tecnologico.

Nonostante l'uso diffuso dei punzoni a torretta CNC, molti professionisti dell'industria della lamiera potrebbero non comprendere appieno le sfumature delle prestazioni e delle strutture delle varie presse CNC. Per colmare questa lacuna di conoscenza, esploriamo i principali tipi di punzoni a torretta CNC, le loro caratteristiche uniche e le loro applicazioni:

In base al principio di funzionamento della testa battente, il punzone a torretta CNC può essere suddiviso in tre categorie:

La punzonatrice a torretta CNC ad azionamento meccanico rappresenta la prima generazione di macchine punzonatrici a torretta CNC, ancora in produzione e utilizzate da alcuni produttori. Esempi notevoli sono la serie C di Muratec e le serie Aries, PEGA e COMA di Amada, ormai fuori produzione.

Questo tipo di macchina utilizza un motore principale per azionare un volano, sfruttandone l'inerzia per l'operazione di stampaggio, con innesto controllato dalla frizione. Il design offre vantaggi quali la semplicità strutturale, l'economicità e la stabilità operativa.

Tuttavia, questo progetto presenta diverse limitazioni:

Queste limitazioni hanno indotto molti produttori ad abbandonare la produzione di punzoni a torretta CNC ad azionamento meccanico a favore di sistemi servoelettrici o idraulici più avanzati che offrono maggiore velocità, precisione e versatilità.

L'avvento delle punzonatrici idrauliche a torretta CNC segna un significativo progresso nella tecnologia di fabbricazione della lamiera. Queste macchine utensili sono state ampiamente adottate grazie ai loro numerosi vantaggi in termini di precisione, versatilità e produttività.

Tra gli esempi di punzonatrici a torretta idrauliche leader del settore vi sono la serie V di Muratec, la serie Vipros di Amada e la serie TC di TRUMPF. Queste macchine utilizzano cilindri idraulici azionati da servovalvole elettroidrauliche, che consentono un controllo preciso e prestazioni eccezionali.

Uno dei miglioramenti più evidenti è il netto aumento della velocità di stampaggio, con alcuni modelli in grado di raggiungere i 1000 colpi al minuto. Questo sostanziale aumento della produttività è un vero e proprio cambiamento per le operazioni di produzione ad alto volume.

La possibilità di controllare con precisione la corsa del cilindro idraulico offre notevoli vantaggi in termini di versatilità e facilità d'uso. Gli operatori possono mettere a punto lo stampo di formatura regolando la corsa della testa di riscontro, consentendo una maggiore flessibilità nella produzione dei pezzi e nella gestione degli stampi.

La riduzione del rumore è un altro dei vantaggi principali dei punzoni a torretta idraulici. Controllando la testa di punzonatura per applicare gradualmente la pressione allo stampo, queste macchine possono ridurre significativamente il rumore di stampaggio, migliorando l'ambiente di lavoro e riducendo potenzialmente la necessità di dispositivi di protezione dell'udito.

Inoltre, i punzoni a torretta idraulici ampliano la gamma delle possibili tecniche di fabbricazione. Grazie alla collaborazione con i produttori, queste macchine possono eseguire operazioni avanzate di lavorazione degli stampi, come la rullatura delle nervature e i tagli di rullatura, tipicamente non realizzabili con le macchine tradizionali. presse meccaniche. Questa capacità apre nuove possibilità di progettazione e può ridurre la necessità di operazioni secondarie.

Nonostante questi vantaggi, i punzoni idraulici a torretta CNC presentano alcune limitazioni che gli utenti devono considerare:

In conclusione, sebbene le punzonatrici idrauliche a torretta CNC offrano vantaggi significativi in termini di velocità, versatilità e capacità di lavorazione avanzate, i potenziali utenti devono soppesare attentamente questi vantaggi rispetto ai requisiti ambientali, al consumo di energia, alle esigenze di manutenzione e alle considerazioni sullo spazio per determinare se questa tecnologia è in linea con le loro specifiche esigenze e vincoli di produzione.

Per ovviare ai limiti delle generazioni precedenti, i produttori hanno sviluppato la terza generazione di punzoni a torretta CNC, che utilizza la tecnologia di azionamento diretto dei servomotori.

Esempi notevoli sono i modelli M2044ez e M2048lt di Muratec, che mostrano le capacità avanzate di questo design.

La punzonatrice a torretta CNC con servomotore offre vantaggi significativi in termini di efficienza energetica, pur mantenendo un funzionamento ad alta velocità. Con velocità di punzonatura fino a 800 colpi al minuto, queste macchine consumano sostanzialmente meno energia rispetto ai loro predecessori. Questa efficienza si ottiene perché il servomotore rimane statico quando non è attivo nella punzonatura, eliminando il consumo di energia non necessario durante i periodi di inattività.

Rispetto ai sistemi idraulici, le punzonatrici a torretta azionate da servomotori consumano in genere solo un terzo dell'energia, con un sostanziale miglioramento dei costi operativi e dell'impatto ambientale.

Come i punzoni idraulici a torretta CNC, i modelli servo-guidati offrono una corsa di tranciatura regolabile, che facilita le operazioni di formatura degli stampi. Questa caratteristica consente di lavorare in modo efficiente le nervature di laminazione e gli stampi di taglio di laminazione, consentendo anche una riduzione ottimale del rumore durante le operazioni di stampaggio.

Le punzonatrici a torretta servomotorizzate vantano un'adattabilità ambientale superiore. Possono funzionare immediatamente in qualsiasi stagione senza bisogno di preriscaldamento, aumentando la produttività e riducendo i tempi di fermo. L'assenza di sistemi idraulici elimina la necessità di sostituire l'olio e la relativa manutenzione, contribuendo ulteriormente al loro profilo ecologico.

Inoltre, queste macchine sono caratterizzate da un design compatto, che riduce al minimo l'ingombro a terra negli stabilimenti di produzione. Questa efficienza di spazio, unita alla versatilità e alle prestazioni, rende le punzonatrici a torretta CNC con servomotore una scelta sempre più popolare per le moderne operazioni di fabbricazione dei metalli.

Esistono due tipi principali di azionamento per le presse a torretta CNC.

Principio di azionamento principale meccanico (300 in ET-300 si riferisce a una forza nominale di 300KN)

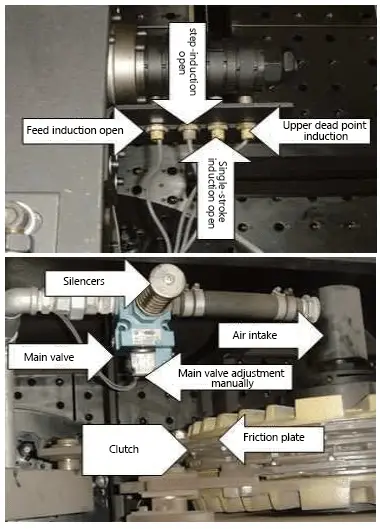

Il motore principale aziona il volano tramite una piccola puleggia, che a sua volta aziona l'albero a gomiti tramite l'innesto o la separazione della frizione/freno.

Ruota e quindi spinge il cursore verso l'alto e verso il basso attraverso il meccanismo della biella a manovella, facendo impattare lo stampo selezionato sulla piattaforma girevole per la punzonatura o altri processi di stampaggio.

Le frizioni-freno utilizzate nelle presse a trasmissione meccanica principale sono di due tipi: una frizione pneumatica e l'altra idraulica.

Principio di funzionamento dell'azionamento principale idraulico pressa a torretta macchina (300 in VT-300 si riferisce a una forza nominale di 300KN)

Il principio della trasmissione principale idraulica è che l'olio idraulico fornito dall'impianto idraulico viene immesso nel fluido per azione di una valvola di inversione elettromagnetica.

Le cavità superiori e inferiori del cilindro fanno sì che l'asta del pistone spinga il martinetto verso l'alto e verso il basso con un movimento reciproco, impattando lo stampo per la punzonatura.

Negli ultimi anni, con il rapido sviluppo della tecnologia idraulica, sono sempre di più le presse che utilizzano l'azionamento principale idraulico, a causa delle caratteristiche di azionamento idraulico presse con pressione costante nell'intera gamma di corse, più adatte ad alcune esigenze di processi di lavorazione speciali, come l'imbutitura a bassa profondità, l'abbattimento di fori e altre lavorazioni. processi di formatura.

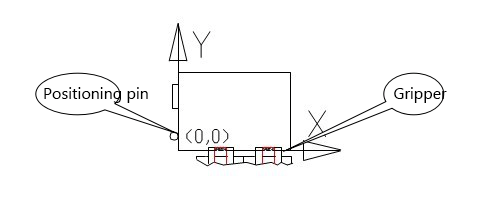

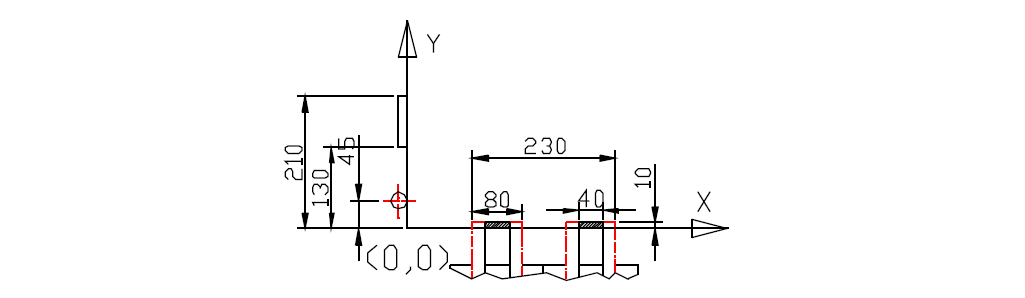

Il punzone a torretta CNC ha quattro assi di movimento: X, Y, T e C.

La direzione X è parallela alla direzione delle due ganasce e la direzione Y è parallela alla direzione del perno di posizionamento o della colonna. Vedere la figura seguente.

Il serraggio delle ganasce sposta la piastra d'acciaio avanti e indietro fino al punto in cui deve essere stampata.

Viene utilizzato principalmente per la memorizzazione e il richiamo delle matrici; quando viene eseguito il programma di selezione degli utensili, le matrici corrispondenti vengono trasferite sotto il punzone.

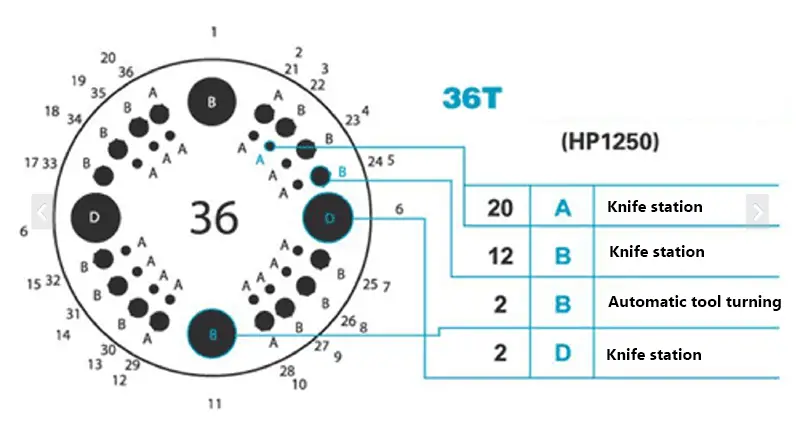

Il numero di stampi della pressa a torretta può essere suddiviso in 20, 24, 32, 40, ecc. a seconda del modello di macchina.

Solitamente configurato in due stazioni, l'utensile può essere utilizzato in una gamma più ampia di applicazioni, può essere ruotato liberamente da 0-359,999 e può lavorare più forme complesse.

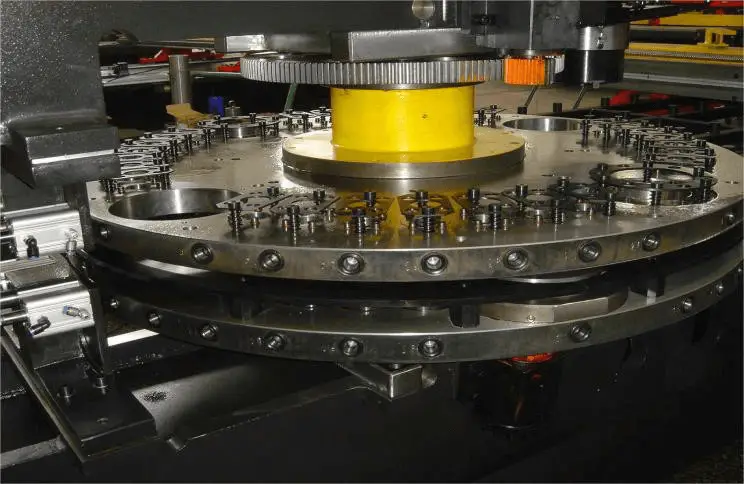

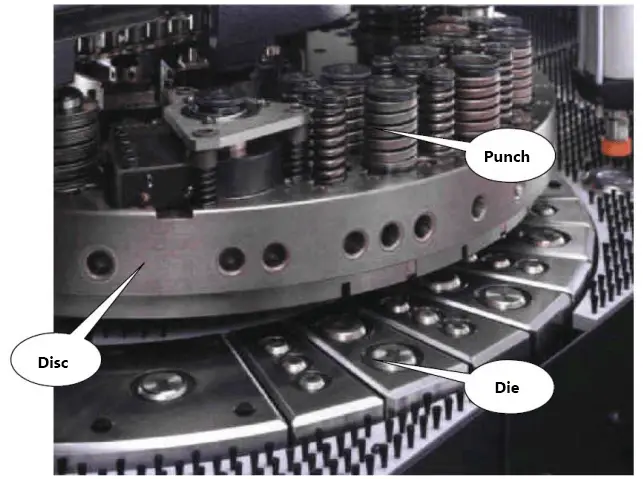

La tavola rotante, nota anche come testa rotante, torretta, è una pressa a torretta CNC utilizzata per immagazzinare lo stampo, equivalente al magazzino utensili del centro di lavoro.

Le punzonatrici a torretta CNC sono dotate di due tavole rotanti, denominate tavola rotante superiore e tavola rotante inferiore.

Attualmente, il numero normale di postazioni di lavoro è di: 32.

La piattaforma girevole superiore viene utilizzata per installare il manicotto di guida della matrice superiore, la molla di supporto della matrice e il gruppo della matrice superiore.

La piattaforma girevole inferiore viene utilizzata per montare il stampo inferiore supporto, pressa per stampi, stampo inferiore, supporto centrale, ecc.

1) Distribuzione degli stampi sulla tavola rotante di una punzonatrice a torretta CNC

Sono comuni la distribuzione a fila singola, la distribuzione a doppia fila e la distribuzione a tripla fila.

Un numero eccessivo di file distribuite può facilmente causare una distorsione della forza nel punzone.

In generale, quando sono distribuite tre file, il punzone è spesso di tipo mobile, cioè il punzone deve punzonare una fila di matrici e viene spostato sulla fila di matrici corrispondente da un dispositivo mobile.

Per rendere preciso il posizionamento della piattaforma girevole superiore e inferiore, la circonferenza esterna o la superficie terminale della piattaforma girevole superiore e inferiore sono dotate di fori di posizionamento conici; quando vengono trasferiti nella posizione corrispondente dello stampo, è possibile inserire il perno del cono di posizionamento per garantire un posizionamento preciso.

L'asse che aziona la piattaforma girevole viene solitamente chiamato asse T.

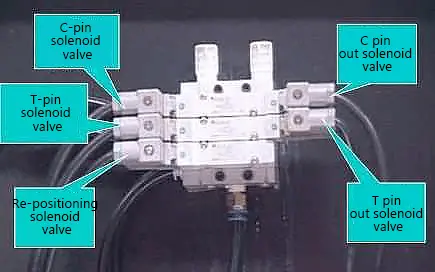

L'azionamento dell'asse T è costituito da un servomotore, un riduttore, una catena di pignoni (cinghia dentata), un perno del cono di posizionamento, un cilindro di posizionamento (cilindro di posizionamento), una tavola rotante superiore e inferiore.

Quando il sistema CNC segnala la necessità di utilizzare una determinata matrice, il perno del cono di posizionamento viene automaticamente estratto, il servomotore ruota e, dopo la decelerazione, fa ruotare la piattaforma girevole; quando la matrice viene ruotata direttamente sotto il punzone, si arresta la rotazione, il perno del cono viene inserito nel foro del cono corrispondente, in modo da posizionare con precisione la piattaforma girevole superiore e inferiore.

2) Criteri per la determinazione della concentricità degli stampi superiori e inferiori da correggere

Quando si installa un nuovo stampo o uno stampo già rettificato, assicurarsi innanzitutto che il gioco dello stampo corrisponda alla piastra.

Se il pezzo viene lavorato e le bave di punzonatura risultano grandi dopo pochi punzoni, rimuovere lo stampo per osservarne l'usura.

Si può giudicare dai bordi che la concentricità deve essere corretta se i bordi sono parzialmente arrotondati o bianchi come se fosse caduta della brina, soprattutto la diagonale del bordo.

3) Correzione della sincronizzazione dopo un errore nella parte superiore e inferiore del sistema. giradischi

Le piattaforme girevoli superiore e inferiore sono azionate da un servomotore digitale a corrente alternata, accoppiato all'ingresso del riduttore tramite un giunto flessibile, mentre l'uscita del riduttore viene fatta salire e scendere dalla piattaforma girevole tramite una catena e un ingranaggio.

La catena regolata deve avere una caduta di 6-13 mm.

Se le posizioni superiore e inferiore del piatto rotante sono disallineate a causa di fermagli, ecc.

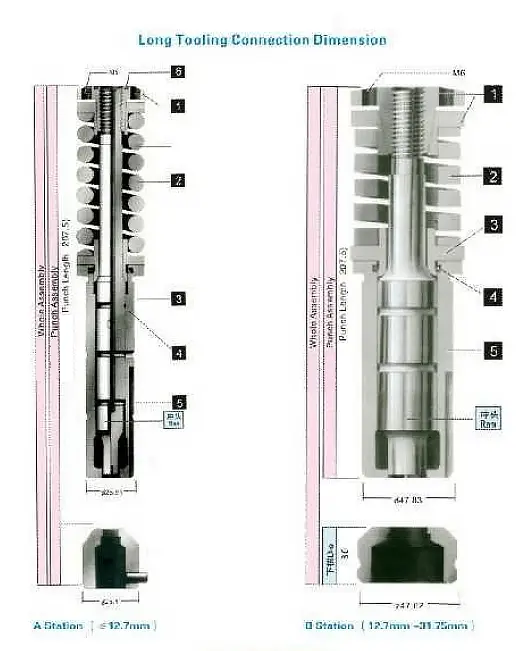

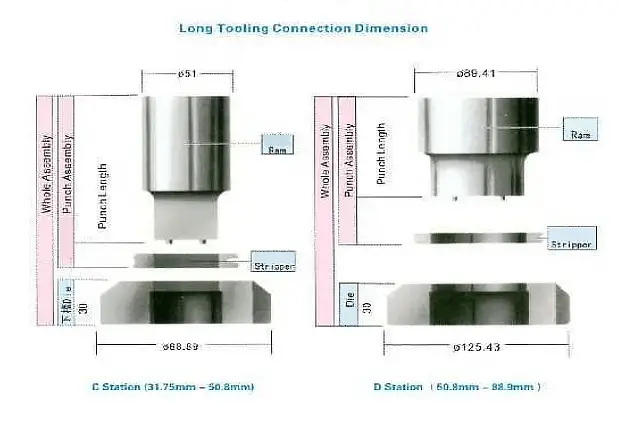

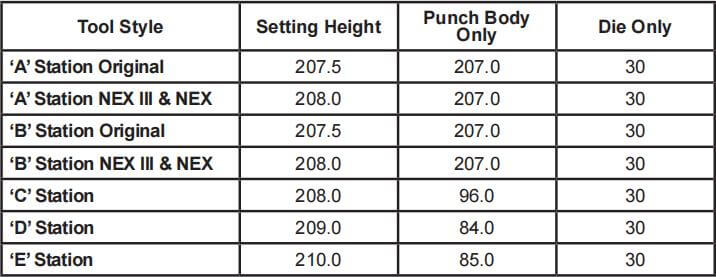

Gli strumenti NCT sono suddivisi in cinque classi A, B, C, D ed E in base alle loro dimensioni, con la classe A più piccola e la classe E più grande.

Ogni livello di fresa corrisponde alla posizione della fresa sul piatto rotante.

La tabella seguente mostra le dimensioni dell'utensile e la posizione di montaggio dello stesso:

| Tipo di stampo | Dimensione nominale | Dimensioni standard della matrice superiore |

| A | 1/2″ | Diametro 1,6~12,7 mm (0,063″0,5″dia) |

| B | 11/4″ | Diametro 12,8~31,7 mm (0,501″1,25″dia) |

| C | 2″ | Diametro 31,8~50,8 mm (1,251″2″dia) |

| D | 31/2″ | Diametro 50,9~88,9 mm (2,001″3,5″dia) |

| E | 41/2″ | Diametro 89,0~114,3 mm (3,501″4,5″dia) |

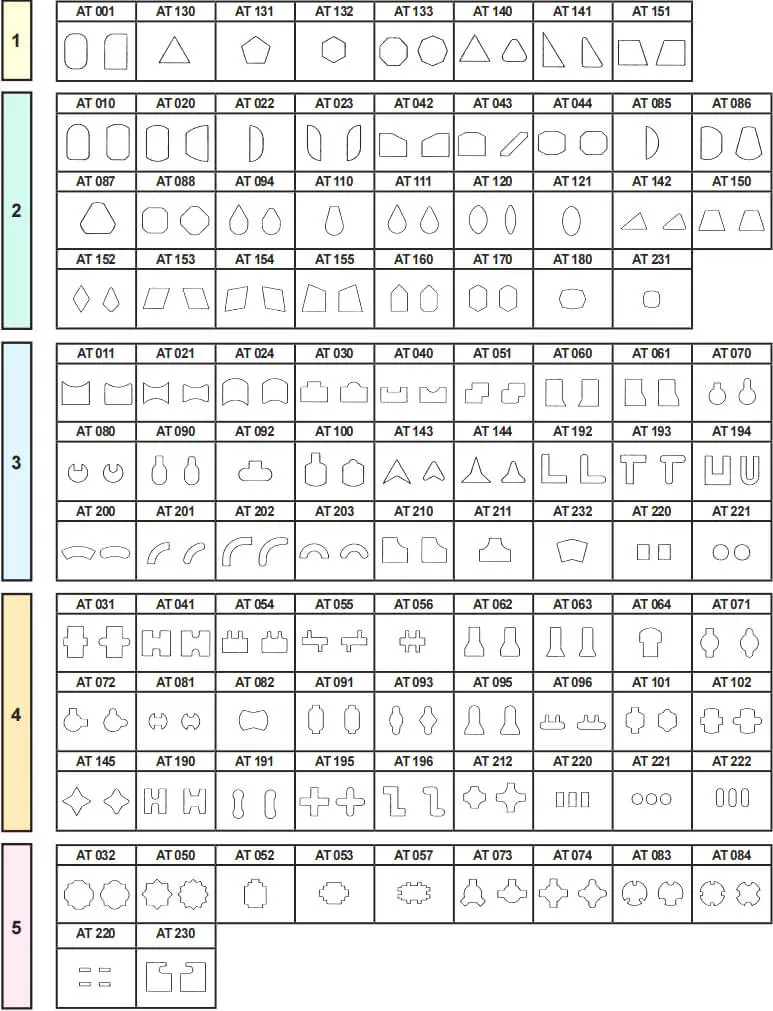

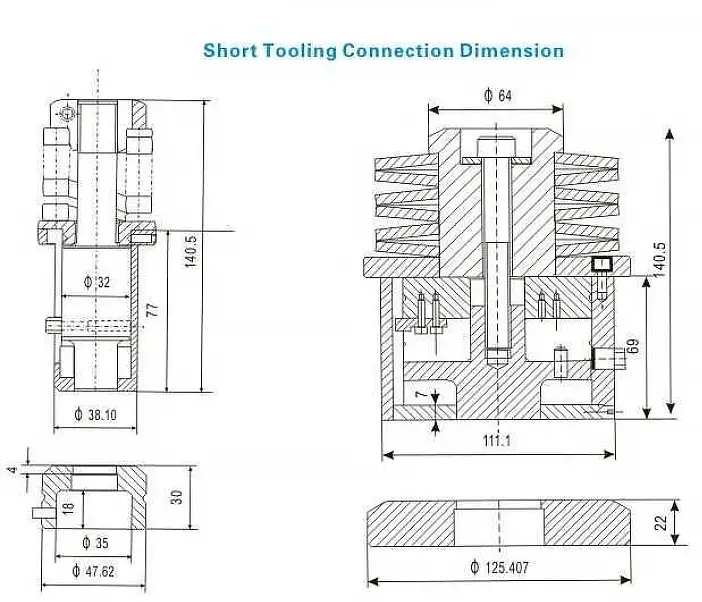

1) Introduzione della torretta punzonatrice stampi

Gli stampi sono gli strumenti principali utilizzati per lavorare il materiale in fogli.

Attualmente, gli stampi più comuni delle punzonatrici a torretta CNC sono di due tipi: stampi a struttura lunga e stampi a struttura corta.

Generalmente determinato dal materiale e dallo spessore del materiale.

Queste due strutture dello stampo devono essere installate sulla molla di supporto della piattaforma girevole superiore, in modo che lo stampo possa essere ripristinato in tempo dopo la punzonatura.

In Cina, il materiale dello stampo sulla punzonatrice CNC è solitamente Cr12MoV e LD.

Le matrici con materiale Cr12MoV sono più adatte per il carbonio medio. lamiera d'acciaio mentre le matrici con materiale LD sono più adatte alla lavorazione di lamiere di acciaio inossidabile difficili.

La durata degli stampi che utilizzano questi due materiali è generalmente di 200.000-300.000 volte.

2) Precauzioni per la selezione degli stampi

(I) Selezione di stampi standard

(1) Il diametro del bordo di taglio dello stampo deve essere il più possibile superiore a due volte lo spessore della piastra di lavorazione, il diametro deve essere generalmente superiore a 3 mm, altrimenti è facile da romperee la vita è molto breve.

Tuttavia, non è assoluto, si raccomanda di utilizzare HSS importato come materiale per stampi al di sotto dei 3 mm di diametro.

(2) Se la dimensione dello stampo della piastra è vicina alla dimensione limite della stazione di lavoro, utilizzare una stazione di lavoro più grande per garantire una forza di scarico sufficiente.

(3) Tutti gli spigoli vivi devono essere sostituiti da angoli arrotondati, altrimenti sono soggetti a usura o crollo.

In generale, si consiglia di utilizzare un raggio d'angolo R > 0,25t invece di angoli netti, quando possibile.

(4) Quando si lavora la piastra per il materiale ad alto Cr (come 1Cr13 e altri acciai inossidabili) e la piastra laminata a caldo, a causa delle caratteristiche intrinseche della piastra non è adatto per l'uso di stampo domestico ad alto Cr, o è molto facile da indossare, tirando e materiale striscia e una serie di svantaggi.

Si consiglia di utilizzare acciaio per utensili ad alta velocità importato come materiale per lo stampo.

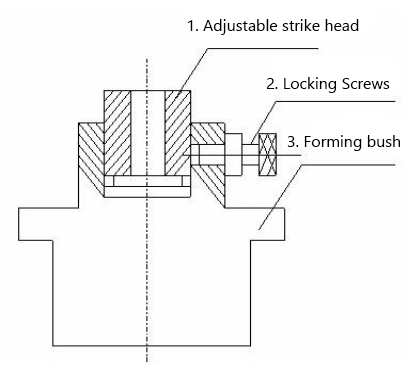

(II) Selezione degli stampi per la formatura.

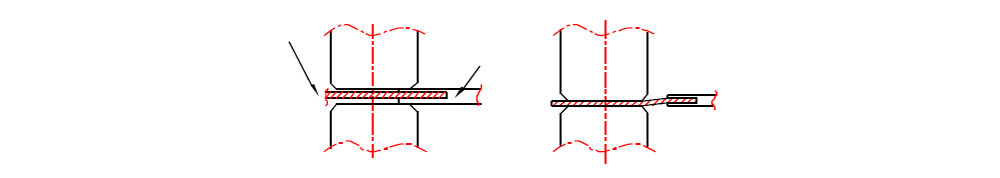

(1) Diverso Pressa CNC Le guide hanno corse diverse, quindi è necessario prestare attenzione alla regolazione dell'altezza di chiusura dello stampo di formatura.

Per garantire una formatura adeguata, si consiglia di utilizzare una testa di riscontro regolabile.

Le regolazioni devono essere effettuate con attenzione e ogni regolazione non deve superare 0,10 mm, pena il danneggiamento dello stampo o addirittura della macchina.

(2) La formatura deve essere il più superficiale possibile; in generale, l'altezza totale della formatura non supera gli 8 mm; il motivo di questa altezza è che richiede molto tempo per scaricare il materiale.

Il processo di formatura deve essere utilizzato a bassa velocità, preferibilmente con un tempo di ritardo.

(3) Le postazioni di lavoro vicino alla stazione dell'utensile di formatura non sono disponibili perché l'altezza dell'utensile di formatura è molto superiore a quella di uno stampo normale.

È meglio mettere il processo di formatura alla fine del programma e rimuoverlo dopo la punzonatura.

(4) Per gli stampi di stiramento, utilizzare un gruppo di molle leggere per evitare strappi o deformazioni irregolari del foglio e difficoltà di scarico del materiale.

(5) Se le due forme sono vicine (davanti, dietro, a destra e a sinistra), vi preghiamo di spiegarcelo, altrimenti potrebbero verificarsi delle interferenze.

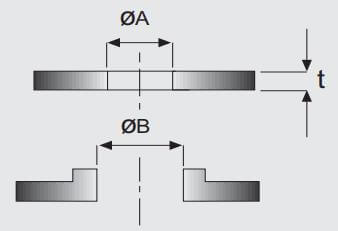

(6) Il metodo di regolazione dello stampo è illustrato nella figura seguente.

(7) Dopo l'installazione dello stampo di formatura, allentare la parte 2, ruotare la parte 1 in senso orario, fino a raggiungere il punto più basso, quindi serrare la parte 2.

(8) Prima punzone vuoto, come nessuna anomalia, il materiale del foglio nel punzone, misurare l'altezza dello stampaggio, se l'altezza non è sufficiente per allentare il pezzo 2, pezzo 1 rotazione in senso antiorario (rotazione di un cerchio è in genere 2 mm, a seconda delle dimensioni della distanza di filettatura, si prega di regolare in modo appropriato per evitare danni allo stampo), e poi stringere il pezzo 2, regolare costantemente, punzone di prova, fino a raggiungere l'altezza richiesta.

3) Montaggio e manutenzione degli stampi

L'affilatura regolare dello stampo non solo può migliorare la durata dello stampo, ma anche la durata della macchina, per cui è importante conoscere il tempo di affilatura corretto e ragionevole.

Il modo più semplice per determinare se una matrice ha bisogno di essere affilata è.

Dopo un certo numero di punzonature, verificare se la qualità della punzonatura presenta una grossa bava, quindi controllare se il bordo superiore dello stampo è arrotondato (arrotondato ≥ R0,1), se la lucentezza scompare.

Se ciò accade, significa che il punzone è stato opacizzato e che questa volta deve essere affilato.

La vita utile dello stampo può essere aumentata di 3 volte se l'affilatura avviene al momento giusto, ma un'affilatura errata può aumentare rapidamente la distruzione del bordo dello stampo e ridurne la vita utile.

L'avanzamento dell'affilatura non deve superare 0,015 mm ogni volta, perché un'affilatura eccessiva provoca il surriscaldamento e la bruciatura della superficie dello stampo, il che equivale all'affilatura di una parte della superficie. ricottura e lo stampo diventerà morbido, riducendo notevolmente la durata dello stampo.

La superficie della mola deve essere pulita. Si consiglia di utilizzare una mola di grana 46 medio-morbida.

La quantità di affilatura dello stampo è una certa quantità, la quantità normale è di 4 mm, se questo valore viene raggiunto il punzone verrà rottamato, se continua ad essere utilizzato, causerà facilmente danni allo stampo e alla macchina.

L'affilatura finale deve essere eseguita da personale professionalmente qualificato.

Nota: smagnetizzare in tempo dopo l'affilatura e regolare l'altezza dello stampo come prima dell'affilatura.

Per l'utente, l'aumento della vita utile dell'utensile può ridurre significativamente il costo di utilizzo.

Sono diversi i motivi che influiscono sulla durata di vita di uno stampo.

Il più diretto di questi fattori è che quanto più spessa è la lastra, quanto più duro è il materiale e l'uso del processo di punzonatura a gradini, tanto più breve è la durata dell'utensile.

Inoltre, pulire l'area intorno alla matrice prima di inserirla.

Dopo la pulizia, spruzzare un po' di olio sulla matrice e inserirla nella matrice; anche la matrice concava può essere inserita nella matrice.

In questo caso occorre prestare particolare attenzione alla coerenza dell'orientamento degli stampi superiori e inferiori.

Prima dell'installazione, verificare attentamente che gli stampi superiori e inferiori abbiano le stesse dimensioni e che i bordi siano nella stessa direzione.

Se posizionato in modo errato, può rompere lo stampo e persino danneggiare la macchina.

Dopo l'installazione degli stampi, lasciar ruotare la torretta, osservando la torretta superiore e quella inferiore, soprattutto se lo stampo concavo non presenta dislivelli.

In caso di dislivelli, è necessario verificarne attentamente la causa.

Dopo aver utilizzato lo stampo, pulirlo, riporlo in modo ordinato, avvolgerlo con una pellicola protettiva, riporlo nella scatola dello stampo e metterlo in una posizione fissa per evitare che lo stampo venga urtato, sbavato o cada nella polvere, arrugginisca e influisca sull'utilizzo successivo.

Il gioco dello stampo inferiore è determinato in base allo spessore della lastra lavorata.

Ad esempio, lo stampo inferiore per lastre da 2 mm non può essere lavorato per lastre da 3 mm, né per lastre da 1 mm, pena l'aumento dell'usura e persino la rottura dello stampo.

La punzonatura di prova viene eseguita rigorosamente in conformità alle fasi di regolazione sopra descritte e in riferimento ai requisiti dell'ordine dello stampo dell'utente, come l'altezza del tratto, l'eventuale preforatura dei fori, ecc.

Lo scarto tra gli stampi convessi e concavi è espresso come differenza totale.

Ad esempio, utilizzando una matrice a camme di 10 e una matrice concava di 10,3, 10,3-10=0,3 (diametro del foro della matrice concava - diametro del foro della matrice a camme = gioco), il gioco è di 0,3 mm.

Per spazio si intende lo spazio totale su entrambi i lati, che è uno dei fattori più importanti nella punzonatura.

Se la distanza non è selezionata correttamente, la vita dello stampo si riduce, oppure si formano bave, che causano cesoiamenti secondari, rendono la forma del taglio irregolare, la forza di rilascio aumenta, quindi la selezione corretta del valore della distanza è molto importante.

Ad esempio:

Per l'acciaio dolce con uno spessore di 1,2 mm, la distanza è calcolata come segue:

1,2mm×0,2=0,24mm, 1,2mm×0,25=0,3mm, quindi il gioco consigliato è 0,24mm~0,3mm.

In base alle statistiche di selezione del rapporto di gap dell'impianto di produzione di macchine utensili a punzonatura CNC, in combinazione con la situazione reale della precisione delle macchine utensili statali, la mia azienda raccomanda il seguente "gap consigliato sotto lo stampo".

In casi particolari, deve essere progettato in base alle esigenze dell'utente.

| Spessore della lastra mm | Tipi di materiali | ||

| Acciaio dolce | Alluminio | Acciaio inox | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Nota: il gioco consigliato per la matrice è utilizzato per garantire la durata della matrice e non è molto rigoroso.

Deve essere formulata con precisione in base alla situazione reale e alle esigenze dell'utente.

5) Punti da notare durante la lavorazione

Diametro massimo del foro e tonnellaggio del punzone

Ad esempio:

Se la piastra con uno spessore di 6 mm e un diametro di Ф88,9 mm possa essere tagliata o meno, non può essere valutato con l'immaginazione.

È determinato dalla capacità di punzonatura.

La pressione necessaria per la punzonatura generale è determinata dalla seguente formula.

P=A × t × σc

Come la punzonatrice VT-300 per la pressatura di lamiere laminate a caldo da 6 mm, il diametro massimo del foro di lavorazione è:

30×1000=3.14×D×6×42

D=Ф37.9(mm)

Pertanto, se si esegue il foro sulla piastra da 6 mm con la punzonatrice cnc, il diametro massimo che si può ottenere è Ф37,9 mm.

Al di là di questo valore, è necessario utilizzare altri metodi, come il metodo di punzonatura a piccoli cerchi.

Lubrificazione ad olio

La quantità e il numero di iniezioni di olio dipendono dalle condizioni del materiale da lavorare.

Per ottenere un materiale privo di ruggine e non soggetto a incrostazioni, ungere lo stampo con olio per macchinari leggero.

Materiale con ruggine e incrostazioni, la ruggine si inserisce tra lo stampo e la camicia durante la lavorazione, come l'atto, e impedisce alla camma di muoversi liberamente.

In questo caso, se oliato, la ruggine si macchia più facilmente; quando si punzona questo materiale, invece, pulire l'olio, smontare lo stampo ogni mezzo mese, lavarlo con benzina e rimontarlo, in modo che possa essere lavorato in modo soddisfacente.

Gli stampi per punzonatrici CNC ad alta velocità devono essere sottoposti a una manutenzione rigorosa e il manicotto di scarico, la porta di iniezione dell'olio, il nucleo dello stampo e la superficie di contatto del manicotto di scarico e dello stampo concavo devono essere lubrificati regolarmente con olio leggero, in modo da prolungare la durata dello stampo.

Ma troppo olio lubrificante rimane spesso nella superficie superiore dello stampo, il colpo durante la punzonatura e il taglio è facile da rendere la superficie superiore dello stampo e i rifiuti per produrre l'adsorbimento del vuoto tra la formazione di scorie, cioè: rimbalzo dei rifiuti.

In questo caso, la lastra deve essere pulita da eventuali incrostazioni di grasso e lo stampo deve essere mantenuto pulito e non sovraccaricato di lubrificante per ottenere un punzone regolare.

Riporto sul pugno in testa e sul rimbalzo del rottame

Il carry-over sul punzone di testa e l'adesione fanno sì che, in condizioni normali, l'anima della matrice superiore e il materiale in fogli non possano essere staccati in tempo o completamente.

(1) Danneggia o rompe il nucleo della matrice.

(2) Può danneggiare i morsetti e danneggiare il prodotto in fogli, e il foglio arricciato può persino colpire il mantello.

(1) Molla per stampi rottura per fatica o rottura.

(2) Modulo di ingresso eccessivo.

(3) La resistenza allo scorrimento del manicotto di guida dello stampo e dell'anima è elevata.

(4) La forza di scarico richiesta è superiore alla forza della molla.

(5) La velocità di alimentazione è troppo elevata e la molla non è reattiva o sensibile.

(6) Psoriasi ad accumulo di materiale.

(7) Ripresa dei rifiuti.

(8) Altri motivi, come il gioco dello stampo e la precisione.

(1) In base ai campioni e ad altri dati di prova, le molle hanno un'aspettativa di vita di 500.000 cicli, a volte anche più breve in condizioni difficili; a quel punto le molle si affaticano e perdono la loro giusta elasticità, si accorciano notevolmente o addirittura si rompono, e occorre ordinare per tempo nuove molle da un fornitore di stampi di fiducia.

(2) L'induttanza deve essere controllata tra 1-2 mm; una profondità eccessiva provoca un aumento della corsa di rilascio del nucleo e della resistenza, prolungando così il tempo di reazione della molla.

L'anima non è completamente fuori dal materiale in fogli prima dell'alimentazione, può danneggiare lo stampo, la piastra o la pinza, ecc.

(3) In caso di eccessiva presenza di polvere e altro sporco sulla superficie di scorrimento o di mancanza di olio, la resistenza allo scorrimento aumenterà, contrastando una parte della forza elastica e causando un riporto di materiale.

A questo punto è necessario smontare lo stampo, lubrificarlo e migliorare le condizioni di lubrificazione.

(4) La forza di spinta è maggiore della forza della molla, principalmente in relazione al tonnellaggio di punzonatura, con diverse possibilità:

Uno di questi è che il tagliente è fortemente opacizzato e richiede un tonnellaggio aggiuntivo, mentre la superficie di taglio è ruvida e le bave aumentano, producendo una grande resistenza. Questo aspetto dovrebbe essere affilato nel tempo.

Il secondo è che il divario tra lo stampo e la piastra non corrisponde; quando il divario tra lo stampo e la piastra è piccolo, il materiale si blocca sullo stampo convesso.

In questo caso, è necessario scegliere la matrice inferiore che si adatta alla piastra o rettificare la matrice inferiore per aumentare lo spazio.

In terzo luogo, quando la dimensione dello stampo è vicina a quella della stazione limite e la lastra è spessa, la forza di scarico richiesta è maggiore della forza della molla.

In questo caso, è necessario saltare una stazione o utilizzare una molla per carichi pesanti.

(5) Quando il Cr materiale dello stampo e piastra di stampaggio ad alto Cr (come 1Cr13 e altri acciai inossidabili) punzonatura continua, la temperatura aumenterà e produrrà affinità.

Equivalente a una coppia dello stesso pagamento a frizione, è molto facile consumare il bordo o produrre accumuli di foderi.

Pertanto, per la punzonatura dell'acciaio inossidabile, si raccomanda di utilizzare HSS importato anziché materiale nazionale ad alto tenore di Cr, come Cr12MoV, ecc.

Inoltre, durante la punzonatura dell'acciaio inossidabile si incontra spesso una pellicola, che è sottile e resistente, e la piastra è poco attaccata al fenomeno di separazione durante la punzonatura e il taglio è soggetta a un riporto di materiale.

In questo caso, si dovrebbe scegliere uno stampo in acciaio rapido importato a spigoli vivi; il secondo è quello di mettere il lato con il film sul fondo, in modo che il film si trovi vicino allo strato di taglio per raggiungere lo scopo di essere completamente tagliato.

Tuttavia, questo deve essere fatto tenendo in considerazione l'impatto della bava sul pezzo.

(6) Anche il rimbalzo dei rifiuti è una delle ragioni principali del riporto di materiale.

Dopo il rimbalzo del materiale di scarto, se la metà dello scarto si trova nello stampo inferiore, si verifica il fenomeno della punzonatura del materiale doppio, per cui lo stampo subisce un grave sbilanciamento e un aumento del tonnellaggio, con conseguenti danni al materiale o allo stampo.

(7) L'ultimo punto è che anche l'accuratezza dello stampo stesso e l'accuratezza dell'allineamento della posizione della macchina possono causare il riporto.

In questo caso, è necessario ricorrere a un produttore di stampi CNC professionale per la produzione dello stampo e utilizzare la barra di calibrazione per correggere la posizione dello stampo della macchina.

Il rimbalzo degli scarti si riferisce al fenomeno per cui gli scarti di punzonatura non vengono scaricati senza problemi dal foro dello stampo, ma rimbalzano all'estremità dello stampo o sulla superficie del pezzo grezzo; questi scarti espulsi sono noti anche come scorie di tamponamento.

(1) Quando la matrice continua a punzonare in prossimità della scoria, il manicotto di scarico colpisce la scoria sulla superficie della lastra, causando lo scarto del pezzo per carenza di dimensioni e qualità superficiale.

(2) Le scorie cadono sul piatto rotante inferiore, causando un pericolo nascosto di alimentazione, e le piastre possono essere graffiate o addirittura frantumate.

(3) A volte lo stampo si danneggia a causa della produzione continua di scorie e la sovrapposizione delle scorie supera il limite di resistenza dello stampo, e il tasso di scarto dovuto alle scorie aumenta significativamente quando la produzione di pezzi singoli o di piccole quantità è elevata.

(4) Quando metà delle scorie di allettamento viene impattata nell'apertura dello stampo inferiore, si verifica un riporto di materiale.

(1) Il motivo dello stampo stesso

(2) Cause della condizione materiale

(3) Motivi della programmazione

(1) La minore distanza tra gli stampi fa sì che gli scarti si deformino verso l'alto, riducendo l'area di contatto con la superficie interna dello stampo e riducendo la resistenza all'attrito, con conseguente rimbalzo degli scarti in fase di punzonatura ad alta velocità.

Quindi, nel caso di uno scarto troppo grande, dobbiamo scegliere lo scarto appropriato, a volte anche considerare l'utilizzo di uno scarto più piccolo.

(2) Dopo un certo numero di impatti con la matrice affilata, i bordi del tagliente diventano bianchi e arrotondati come la brina, risultato dell'indurimento e della passivazione del processo.

In questo stato, la lavorazione renderà sempre più evidente che il rottame sarà sempre più tollerante nei confronti del bordo della matrice, ed è molto probabile che venga portato fuori dalla matrice concava con il ritorno della matrice superiore.

In questo caso, il bordo deve essere affilato immediatamente e smagnetizzato con uno smagnetizzatore dopo l'affilatura.

(3) Chiodi in poliuretano per il diametro o la larghezza del bordo superiore dello stampo di 9 mm o più

La larghezza è inferiore a 8 mm e il bordo smussato di 2° è utilizzato per pezzi lunghi e grandi, in grado di evitare efficacemente il rimbalzo degli scarti.

Tuttavia, la resina poliuretanica è un componente soggetto a usura, pertanto gli utenti devono controllarla settimanalmente e sostituirla in tempo durante l'uso.

Il bisello deve essere mantenuto dopo l'affilatura e non deve essere affilato fino a diventare piatto per mancanza di attrezzatura o per paura di problemi.

(4) La quantità di matrice in ingresso deve essere controllata tra 1-2 mm; una profondità eccessiva causerà il taglio incompleto dello scarto.

In questo caso, si tratta della quantità di affilatura della matrice.

Se lo stampo viene affilato per più di 4 mm, è necessario considerare la possibilità di cambiare l'anima dello stampo, altrimenti lo stampo convesso avrà sempre meno penetrazione nello stampo concavo.

Allo stesso tempo, l'energia applicata alla lastra durante l'impatto aumenta, provocando una maggiore deformazione della lastra e aumentando la possibilità di rimbalzo.

(5) Se la profondità del bordo inferiore della matrice è troppo elevata, gli scarti si sovrappongono.

Quando l'aria tra gli sfridi viene compressa, gli sfridi di cui sopra vengono espulsi dallo stampo inferiore con la corsa di ritorno.

La profondità standard della matrice inferiore deve essere la somma dell'induttanza, dello spessore del materiale e del volume di affilatura.

(6) Quando lo stampo superiore e quello inferiore o lo stampo superiore e quello inferiore sono fortemente eccentrici, l'eccesso di bave su un lato può anche causare l'uscita degli scarti dallo stampo inferiore con il movimento della lamiera.

(7) È inevitabile che sul fondo dello stampo o della lastra superiore rimanga un po' di olio lubrificante o antiruggine, ma mai così tanto da formare un fluido.

In caso di impatto, è facile che si verifichi un assorbimento del vuoto tra la superficie superiore dello stampo e il rifiuto, formando un rimbalzo del rifiuto.

In questo caso, rimuovere l'olio dallo stampo o dalla piastra superiore.

(8) Anche lo strato aderente del foglio è un fattore importante per il rimbalzo dei rifiuti.

Come per il riporto di materiale, è necessario utilizzare uno stampo a spigoli vivi e posizionare lo strato aderente al di sotto.

(9) Un motivo molto importante per cui il punzone CNC ad alta velocità sta diventando sempre più diffuso è la flessibilità delle sue caratteristiche di lavorazione di giunzione e punzonatura.

Detto questo, non siate parsimoniosi nella scelta degli stampi durante la programmazione.

Per le caratteristiche di un determinato foro, selezionare innanzitutto lo stampo in grado di completare il foro in un'unica soluzione e, quando è necessario tagliare, scegliere lo scarto di taglio più piccolo, il più grande, il più vicino alle dimensioni dello stampo.

Se lo scarto minimo è troppo piccolo, non è facile punzonare lo scarto quando la fessura dello stampo è grande.

Anche se lo scarto viene perforato nello stampo, se si incaglia sopra lo scarto precedente, è facile che rimbalzi fuori dallo stampo a causa delle vibrazioni, la formazione dello scarto rimbalza, quindi deve essere selezionato scientificamente lo stampo.

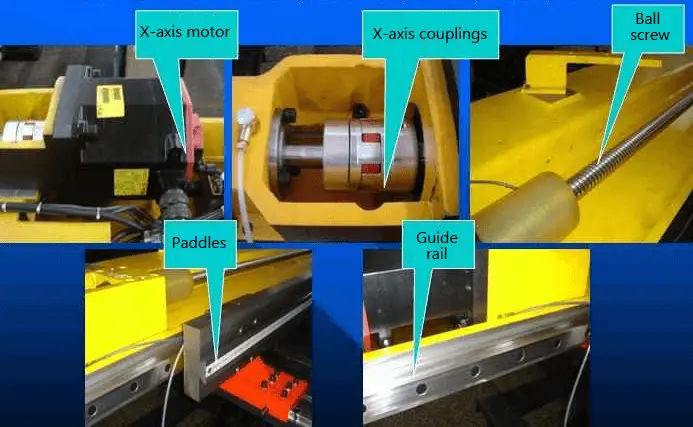

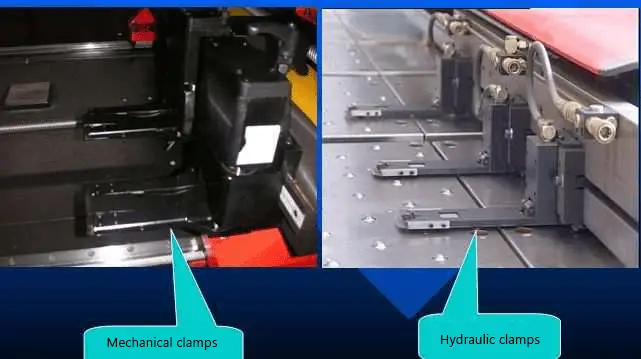

I componenti di alimentazione di una pressa a torretta CNC comprendono solitamente la traversa, l'azionamento dell'asse Y, le ganasce, la tavola di supporto della lamiera, ecc.

1) La traversa è generalmente un struttura saldataSu di esso sono montate viti a ricircolo di sfere, guide lineari e giunti, servomotori; i due lati del supporto sono fissati sulla sua superficie inferiore, guidati da guide lineari volventi.

Per garantire un movimento fluido e ad alta velocità del carrello e della guida, la parte terminale del carrello è dotata di un dispositivo antipolvere e la macchina deve essere mantenuta in un ambiente di lavoro pulito per evitare che la polvere rimanga nelle scanalature della guida e della vite e provochi un'usura acuta.

L'asse Y è azionato da un servomotore CA, collegato direttamente alla vite a ricircolo di sfere tramite un giunto flessibile senza gioco, che viene pretensionato durante l'assemblaggio per garantire una trasmissione senza gioco.

Nota: il dado sulla vite è stato regolato prima che la macchina lasci la fabbrica e l'utente non è autorizzato a regolare o smontare alcuna parte di questo componente durante l'uso.

2) La piastra di trascinamento è un elemento in ghisa ricotto ed è guidata da una guida fissata alla traversa.

Come per le guide dell'asse Y, la regolazione del precarico dei dadi a vite viene effettuata al momento del montaggio in fabbrica della macchina e non deve essere regolata dall'utente durante l'uso.

Le estremità delle viti degli assi X e Y sono dotate di blocchi paracolpi in poliuretano per evitare di danneggiare la vite e altre parti della vite a causa di vari usi impropri.

L'ugello di lubrificazione nell'alloggiamento del cuscinetto viene utilizzato per lubrificare il cuscinetto del supporto della vite a intervalli regolari, con un ciclo di lubrificazione di una volta alla settimana.

Durante il funzionamento, il morsetto è installato sulla direzione dell'asse X della piastra di trascinamento e, grazie alla rotazione del servomotore, la vite a sfera viene azionata dal giunto, che spinge la piastra di trascinamento a muoversi avanti e indietro lungo la direzione dell'asse X sulla guida lineare, raggiungendo così lo scopo di alimentare il materiale.

3) Attualmente la corsa dell'asse X è di 1250 mm, 1500 mm, 2000 mm, 2500 mm.

Se riposizionata, la dimensione di elaborazione in direzione X sarà maggiore.

L'azionamento dell'asse Y è sostanzialmente identico a quello dell'asse X, ma è costituito da viti a ricircolo di sfere, guide lineari e giunti, servomotori.

Quando l'azionamento dell'asse Y è in funzione, è collegato alla traversa tramite una sede di giunzione, che aziona la traversa lungo la direzione Y.

A causa della profondità limitata della gola, le corse comuni sull'asse Y sono 1250 mm e 1500 mm.

Il tavolo fisso significa che tutte le tavole non sono in movimento durante il funzionamento.

Il vantaggio principale di questa struttura è che l'inerzia dell'avanzamento è ridotta e può essere azionata da un servomotore con una coppia ridotta.

Il tavolo mobile si riferisce al piano di alimentazione che si sposta con il foglio durante il lavoro.

Il vantaggio di questo tipo di tavolo è che ha un ingombro ridotto, ma l'inerzia del movimento è elevata e deve essere azionato da un servomotore con una coppia elevata.

Inoltre, sul tavolo sono presenti due tipi di supporti per le lastre: uno è una sfera di trasferimento universale (sfera d'acciaio) e l'altro è una spazzola dura.

Quando si utilizza il tavolo a spazzole dure, la capacità di carico è inferiore a quella della sfera d'acciaio, la resistenza al movimento è elevata, ma il rumore è ridotto, non è facile graffiare la piastra, più adatto per l'uso di piastre sottili e tavoli fissi, lo spessore della piastra è inferiore a 3 mm.

Per entrambi si utilizza una miscela di sfere d'acciaio e spazzole.

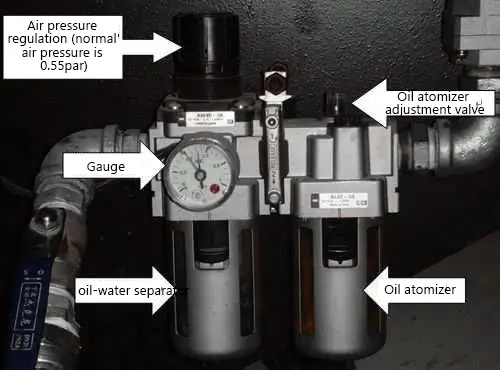

Il sistema di ventilazione della macchina è costituito da varie valvole di controllo direzionali e da triplex di sorgenti d'aria.

La connessione di alimentazione dell'aria si trova sulla parte anteriore della macchina e la pressione di alimentazione dell'aria richiesta è pari o superiore a 0,55 Mpa; al di sotto del limite critico inferiore di 0,4 Mpa, l'allarme smetterà di funzionare.

Le parti che utilizzano l'aria sono: meccanismo di incollaggio della matrice rotante, perno di posizionamento rotante, riposizionamento, morsetti, blocco di posizionamento.

Il relè di pressione determina se la pressione della sorgente d'aria ha raggiunto il valore impostato; in caso contrario, il sistema CNC emette un allarme.

Prima che l'aria compressa entri nell'attuatore, l'olio viene portato all'attuatore pneumatico attraverso un atomizzatore per la lubrificazione.

La stabilità della pressione dell'aria è uno dei prerequisiti per il lavoro delle macchine e una pressione instabile o insufficiente può causare diversi problemi.

In genere, all'ingresso dell'aria è presente un regolatore; per regolare la pressione, estrarre la maniglia di regolazione, ruotare in senso orario fino alla pressione specificata e premere la maniglia di regolazione.

Se la pressione viene abbassata, la pressione dell'aria deve essere riportata a zero, la maniglia di regolazione deve essere estratta e regolata in senso antiorario finché la rotazione non si sposta.

Accendere la fonte d'aria, a questo punto l'indicazione del manometro dovrebbe essere 0.

Ruotare la maniglia di regolazione in senso orario fino alla pressione specificata e premere la maniglia di regolazione.

Se, dopo un periodo di funzionamento della macchina, si verifica una carenza cronica di pressione dell'aria e i metodi sopra descritti non sono efficaci, si possono prendere in considerazione le due opzioni seguenti:

Sostituzione o riparazione del compressore d'aria

Alzare il limite inferiore del compressore d'aria, o abbassare il valore critico dell'allarme aria, ruotando una piccola vite d'acciaio in direzione "-" sulla parte inferiore del manometro; a questo punto si può vedere che l'ago verde segue il movimento corrispondente.

Finché la spia rossa non si spegne e l'allarme della pressione dell'aria viene eliminato.

Questo metodo deve garantire che ogni componente pneumatico sia in ordine.

Lubrificazione dei condotti dell'aria

L'alimentazione dell'olio è regolabile e avviene attraverso i nebulizzatori.

Ruotando la vite di regolazione in senso antiorario, l'alimentazione dell'olio ai nebulizzatori aumenta, mentre ruotando la vite di regolazione in senso orario, l'alimentazione dell'olio ai nebulizzatori diminuisce.

La dimensione dell'atomizzatore dell'olio è proporzionale all'effettiva portata del gas di esercizio; la portata minima del flusso d'aria per avviare la lubrificazione automatica dell'atomizzatore dell'olio è di 10L/MIN.

(1) La velocità può essere regolata tramite la valvola a farfalla unidirezionale e l'aria compressa proveniente dalla sorgente d'aria entra direttamente nel cilindro quando questo ritorna nella posizione originale.

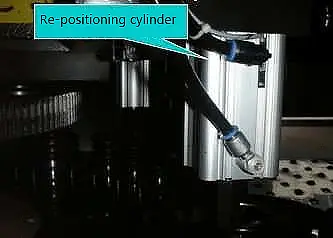

(2) Il perno di posizionamento della piattaforma girevole è collegato al perno da due cilindri attraverso la piastra di accoppiamento, il cilindro è supportato dalla sede fissa, il perno è controllato da due elettrovalvole a cinque vie, la velocità è regolata da una valvola a farfalla unidirezionale durante il posizionamento.

(3) Il cilindro di riposizionamento è controllato da due elettrovalvole a cinque vie e il cilindro è fissato sulla staffa collegata al letto.

La funzione di riposizionamento consiste nel premere saldamente la piastra d'acciaio sulla tavola quando la macchina viene riposizionata e nel garantire il fissaggio della piastra d'acciaio quando la pinza si sposta automaticamente.

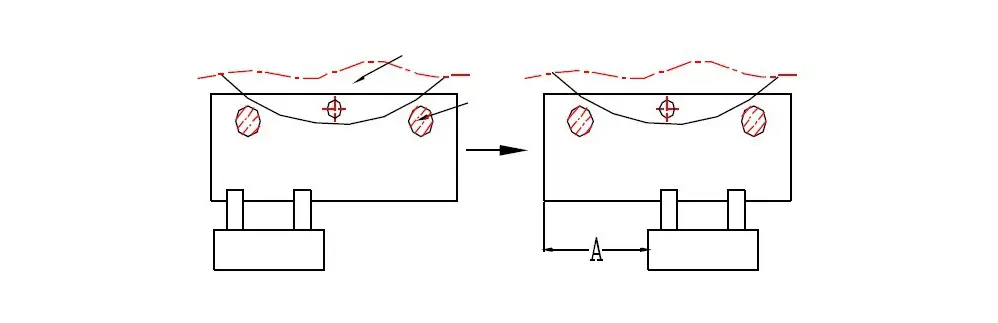

Quando la lunghezza della piastra in direzione dell'asse X supera la corsa dell'asse X, l'eccesso deve essere riposizionato per completare il punzone.

Questa funzione estende la portata della macchina in direzione dell'asse X (il riposizionamento può essere effettuato solo sull'asse X).

(4) Il cilindro della pinza è controllato da un'elettrovalvola a tre vie a due posizioni e la chiusura a tre posizioni è controllata da un interruttore a pedale.

In assenza di una piastra d'acciaio nelle ganasce, evitare il serraggio a vuoto per evitare di danneggiare la piastra dentata.

Quando non è ventilata, la molla fa sì che l'asta del cilindro si ritragga e le ganasce si aprano per effetto del suo stesso peso.

La pinza è controllata da un interruttore a pedale o da un pulsante sulla scheda di controllo.

Lo spessore massimo di serraggio delle ganasce è di 6,35 mm.

La piastra di rilevamento della zona di sicurezza sulla pinza serve a rilevare la posizione della pinza per proteggere la pinza dall'ingresso nella zona di pericolo durante il processo di lavoro, in modo da evitare la rottura.

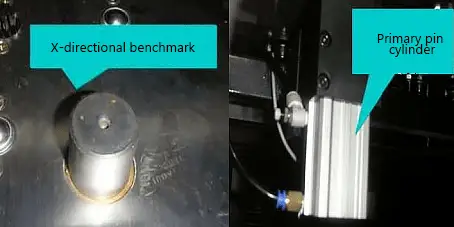

(5) Perno di posizionamento dell'asse X

Il blocco di posizionamento è collegato direttamente allo stelo del cilindro e il sollevamento del blocco di posizionamento può essere controllato manualmente tramite il pulsante di funzionamento sulla copertura della traversa durante il caricamento.

Il perno dell'origine si trova a sinistra della tavola di alimentazione e serve a determinare il punto di riferimento dell'asse X.

La distanza teorica dalla superficie di posizionamento del perno di origine al centro del punzone è di 1250 (2500) mm.

Durante l'alimentazione, il cilindro solleva il perno (la ganascia è aperta), la piastra d'acciaio è vicina alla superficie di posizionamento della ganascia e alla superficie di posizionamento del perno, determinando così la posizione originale della piastra d'acciaio sul tavolo.

Quando il morsetto blocca la piastra d'acciaio, la piastra d'acciaio è ben posizionata, quindi il cilindro spinge il perno di origine verso il basso.

Il perno d'origine rimane nella sua posizione originale (cioè, caduto) per tutta la durata del lavoro.

Se per qualche motivo il perno di origine non cade o non si solleva durante il funzionamento, non è possibile spostare né l'asse X né l'asse Y e si può ripartire solo dopo che il perno di origine è caduto.

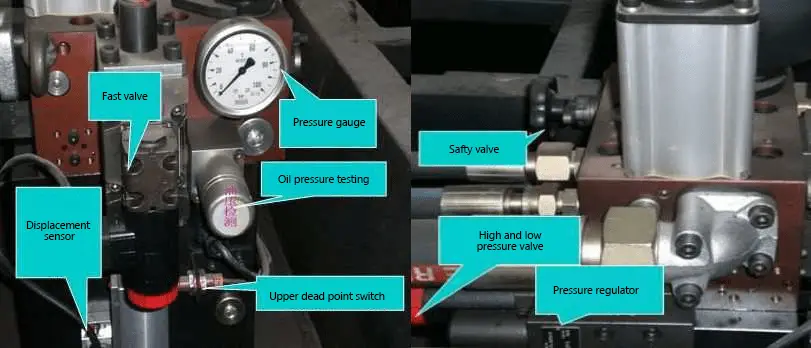

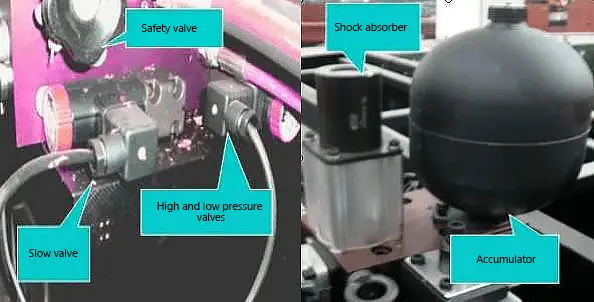

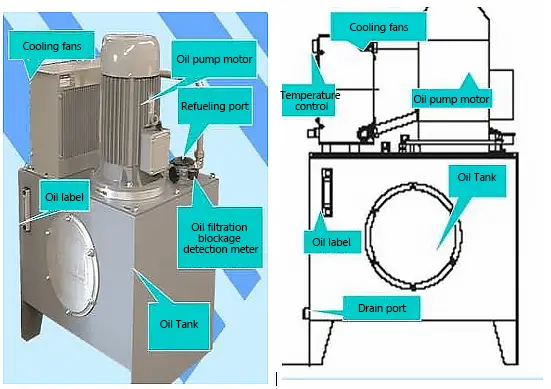

Il punzone è utilizzato principalmente per colpire lo stampo, è la fonte di alimentazione del punzone e la sua alimentazione è affidata alla stazione idraulica.

Le stazioni idrauliche sono generalmente dotate di un motore principale, una pompa ad alta pressione e una pompa di raffreddamento ciascuna, con raffreddamento ad aria.

Quando la temperatura dell'olio supera i 40 gradi, si avvia automaticamente, facendo scendere la temperatura dell'olio.

Il ruolo della stazione idraulica è quello di fornire una fonte costante di pressione dell'olio al punzone.

Numero di modello del fluido idraulico consigliato: Mobil DTE-25 VG46 olio idraulico antiusura:.

La quantità di olio utilizzata è stata:

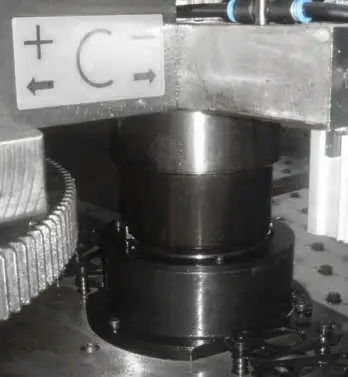

La testa di punzonatura è in grado di selezionare automaticamente la corsa di punzonatura in base allo spessore della lamiera e di realizzare la funzione di pre-stampa, che può ridurre la corsa di punzonatura e aumentare la velocità di punzonatura.

Immagini della testa di punzonatura idraulica

Immagini della stazione idraulica

La funzione di ciascun interruttore della sezione del punto morto superiore e il relativo metodo di regolazione.

(1) A causa della pressione dell'aria, il punto morto non è in posizione, in modo manuale, avviare il motore, inserire il perno della piattaforma girevole, premere il tasto di regolazione del punto morto F1, fino a quando l'allarme scompare.

(2) se durante l'esecuzione del programma si verifica un allarme, la macchina utensile è in stato di manutenzione; se non si preme il pulsante di reset, passare direttamente alla modalità manuale, premere il tasto di regolazione del punto morto F1, fino a quando l'allarme non scompare; quindi passare alla modalità automatica, premere l'avvio del ciclo, la macchina interromperà l'esecuzione del programma.

(3) Se la macchina è in stato di spegnimento, il punzone non è sul punto morto e si è appena fermato in posizione di rotazione, i modi superiore e inferiore non sono allo stesso angolo, è impossibile ottenere la regolazione dello stato di avvio, è necessario regolare manualmente.

Per prima cosa è necessario verificare se la pressione dell'aria è stabile o meno, quindi osservare se sulla valvola principale della frizione è presente un pulsante che può essere controllato manualmente.

Osservare il senso di rotazione della camma del punto morto superiore e accertarsi di tenere premuto il pulsante della valvola principale.

Prendiamo ad esempio il modello HP1250, che ha un campo di lavorazione di 1250*2500 (mm).

Se la direzione X è al di fuori di questo intervallo, può essere regolata utilizzando il comando di presa automatica G27, sotto forma di quantità di movimento G27X.

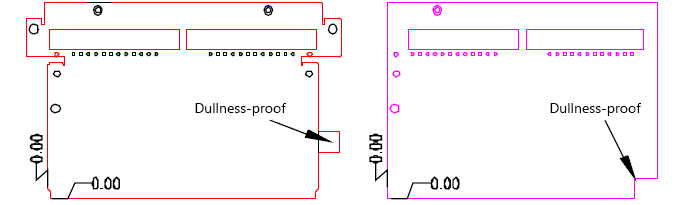

Il diagramma seguente mostra la situazione prima e dopo l'utilizzo del metodo di rimozione automatica delle ganasce.

La linea trasversale mostra due piastre cilindriche che servono a tenere il materiale in posizione quando le ganasce vengono allentate, in modo che non si muova.

Dopo il rilascio delle ganasce, queste si spostano verso l'esterno e si muovono sull'asse X nella direzione positiva di Amm, quindi si spostano verso l'interno nella posizione corrispondente, bloccandosi, completando così l'intero movimento delle ganasce.

La gamma di lavoro prima e dopo le ganasce viene ampliata come mostrato nella figura seguente.

Se si trova nella direzione Y oltre questo intervallo, potrebbe esserci un pericolo. Ciò significa che le ganasce possono trovarsi in una zona pericolosa.

La situazione nella zona di pericolo è illustrata nel diagramma:

Nel primo caso, le ganasce si trovano tra lo stampo superiore e quello inferiore e il punzone danneggia le ganasce;

Nel secondo caso, sebbene le ganasce non vengano danneggiate, il materiale si deforma perché si trova su un piano diverso.

La soluzione è cambiare la posizione delle ganasce, cambiare la posizione dell'utensile, cambiare le dimensioni dello stampo o progettare una ganascia sostitutiva.

Il pezzo da lavorare viene posizionato sul punzone a torretta CNC per mezzo delle ganasce e dei perni di posizionamento Y o dei blocchi di posizionamento quadrati, che vengono posizionati sulle ganasce per determinare la posizione Y e sui perni di posizionamento o sui blocchi di posizionamento quadrati per determinare la posizione X.

Dati sulle ganasce

Le due ganasce del punzone a torretta CNC possono essere regolate in direzione X l'una rispetto all'altra per adattarsi alle diverse dimensioni della lamiera, ma le due ganasce non possono essere infinitamente vicine, c'è una distanza minima tra di loro, vedi figura sotto. Se il pezzo da lavorare è più piccolo del minimo, si può considerare la presa di una sola ganascia.

Tabella dei valori per ciascuna zona di pericolo della pinza a coltello e zona di interferenza dello stampaggio

Quando le ganasce trattengono il pezzo in movimento, possono essere dilavate e danneggiate, quindi è necessario lasciare una distanza di sicurezza tra il pezzo lavorato e la ganascia.

Distanza minima dalla ganascia in direzione Y = raggio superiore dello stampo + larghezza della ganascia + zona di deformazione

| Tipo di coltello | Diametro dello stampo. mm | Diametro del punzone. mm | La distanza minima dalla ganascia in direzione Y mm |

|---|---|---|---|

| Tipo A | 18 | 25.4 | 30 |

| Tipo B | 38 | 47.8 | 40 |

| Tipo C | 74 | 89 | 50 |

| Tipo D | 110 | 125.4 | 80 |

| Tipo E | 133 | 158 | 95 |

Nota:

1) L'area di deformazione del materiale è solitamente di 5 mm, il valore specifico è determinato dallo spessore del materiale e dall'altezza di formatura, questo valore è solo di riferimento.

2) Prendere 10 mm di larghezza della ganascia.

Zona di interferenza della lavorazione di stampaggio verso l'alto = raggio di stampaggio verso l'alto + zona di deformazione

(Nota: zona di deformazione = raggio o larghezza dell'elemento sagomato verso l'alto/2 + zona di deformazione del materiale).

| Tipo A | Tipo B | Tipo C | Tipo D | Tipo E | |

|---|---|---|---|---|---|

| Area di interferenza minima di elaborazione mm | 12,7 + zona di deformazione | 24 + zona di deformazione | 35 + zona di deformazione | 55 + zona di deformazione | 67 + zona di deformazione |

Zona di interferenza per lo stampaggio verso il basso = raggio dello stampaggio verso il basso + zona di deformazione

(Nota: zona di deformazione = raggio o larghezza dell'elemento di sagomatura verso il basso/2 + zona di deformazione del materiale).

| Tipo A | Tipo B | Tipo C | Tipo D | Tipo E | |

|---|---|---|---|---|---|

| Area di interferenza minima di elaborazione mm | 12,7 + zona di deformazione | 24 + zona di deformazione | 45 + zona di deformazione | 63 + zona di deformazione | 79 + zona di deformazione |

1. È ora di cambiare il coltello

Tempo di cambio utensile di circa 1,5 secondi per posizioni adiacenti.

Un intervallo di tempo per il cambio di posizione dell'utensile di circa 2,0 secondi.

Tempo di rotazione di circa 2,5 secondi per il cambio utensile.

I tempi di cambio coltello di cui sopra possono probabilmente essere uniformati a 2,0 secondi.

Anche nel caso di un pezzo estremamente complesso con 30 coltelli, il tempo di cambio non dovrebbe superare i 15 secondi.

2. Numero di fori di punzonatura

Il numero massimo di punzoni al secondo per un coltello a foro singolo è 8, con una distanza tra i fori di 4-5 mm, ovvero 480 punzoni al minuto;

Tuttavia, in base alle condizioni dell'utensile e dell'attrezzatura, il numero di punzoni al secondo è 4, cioè 240 al minuto;

Il numero massimo di punzonature per i coltelli multi-punzone è di 2 al secondo, cioè 120 al minuto;

Tuttavia, a seconda delle condizioni dell'utensile e dell'attrezzatura, la velocità di punzonatura normale è di 60-70 al minuto;

3. Tempo di formazione

La punzonatura a torretta CNC può essere eseguita in vari modi, come la punzonatura di fori di rete, la punzonatura di segmenti, l'incisione, il taglio degli angoli, la rimozione automatica degli artigli, ecc.

Ogni metodo di lavorazione ha un'istruzione specifica del programma NC.

L'uso delle istruzioni corrispondenti non solo facilita i vari tipi di lavorazione, ma riduce anche il rischio di errori.

In questa sezione verranno illustrati alcuni di questi metodi tipici di lavorazione NCT.

1) Pforo forato

In pratica, l'NCT elabora spesso un numero allarmante di doline di calore.

La velocità di elaborazione più elevata si ha in modalità G36 quando si perfora il reticolo.

Se viene perforata più di 25% della maglia in un'area unitaria, il materiale si deforma e il processo deve essere elaborato correttamente.

Di solito, l'NCT timbra prima l'intero foglio di materiale e poi calibra il pezzo dopo la punzonatura.

Se ci sono dimensioni molto importanti che richiedono precisione, prenderemo in considerazione una lavorazione secondaria dopo il livellamento.

Se le dimensioni e la distanza dei fori non sono uguali, negozieremo con il cliente entro i limiti di tolleranza per modificare le dimensioni dei fori in modo da poter aprire lo stampo per la produzione di massa (ad esempio, la punzonatura multipla NCT).

2) Continuo pugno Foro ( rettangolare )

Nella lavorazione del NCT, si usa praticare un grande foro rettangolare.

La punzonatura di tali fori può essere eseguita in una piccola matrice rettangolare con punzonatura continua.

3) Bocconcino

In assenza di una fresa laser, a volte si lavora un anello più grande o un cerchio rettilineo con la tecnica del mordente.

4) Trim

5) Lavorazione dei fori dell'insalata

A causa della forma estrusa del foro dell'insalata, il materiale si deforma dopo lo stampaggio.

Trattamento con stucco in posizione centrale a meno di 10 mm dal bordo.

Se il bordo è superiore a 15 mm, non viene utilizzato alcuno stucco.

Se la distanza dal bordo è di 10-15 mm, il buco dell'insalata deve essere determinato in base alle condizioni effettive del buco dell'insalata per stabilire se rifornirlo o meno.

Se la distanza tra due fori per l'insalata è superiore a 5 mm, i due fori per l'insalata non si influenzano a vicenda; se la distanza è inferiore a 5 mm, i fori per l'insalata devono essere perforati una volta per ridurre la deformazione.

L'obiettivo è aumentare la velocità di elaborazione e garantire la qualità (ridurre il numero di giunti).

Un singolo foro per insalata con un grande diametro come base di entrambi i lati dell'offset di 5 mm, questo è il lato lungo (supponendo che la lunghezza sia A), quindi l'altro lato per A/2+1 selezionare SQA+1 punzone a coltello quadrato.

I due o più fori per l'insalata vengono riempiti insieme con una larghezza di 10 mm e una lunghezza che dipende dalla situazione reale.

In generale, si applicano i seguenti principi:

90°SaladΦpre=Φformazione del foro inferiore+0,2&0,3

100°SaladΦPre=Φformazione del foro inferiore+0,3&0,5

120°SaladΦPre=Φformare il foro inferiore+0,5&0,6

140°SaladΦ pre=Φ formando il foro +0,7&0,8

La profondità di formazione del foro di punzonatura NCT non è generalmente superiore a 85% (T<2,5 mm).

6) Trattamento della linea di crimpatura

Profondità di crimpatura NCT di 0,4T.

Se si utilizza una pinza a crimpare 15*0,5, è necessario sostituire la parte inferiore a 20 mm dal bordo.

Quando si utilizzano strumenti di crimpatura 15*0,2, è necessario sostituire la parte inferiore a 15 mm dal bordo.

Il metodo di riempimento è simile a quello del foro per l'insalata.

La linea viene premuta o con una linea mirata o con l'intera linea piegata.

Se un lato del linea di piegatura è premuto, l'altro lato non è premuto, è facile da piegare, la dimensione di uno grande, uno piccolo.

7) Dcioè taglierina

Inverso Die Ctotale:

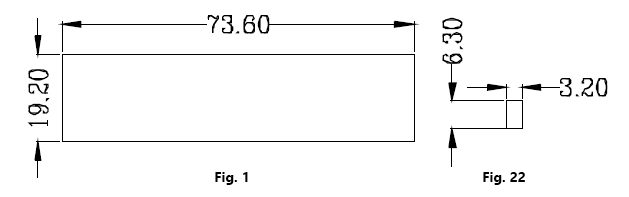

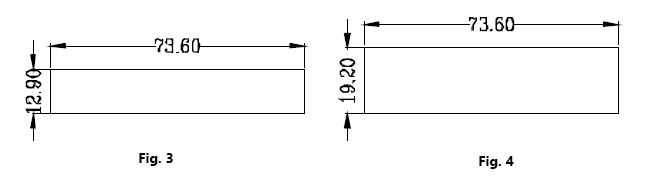

La Figura 1 mostra la dimensione dell'intaglio della fustella inversa e la Figura 2 mostra la dimensione della fustella di una parola.

Si può notare che la fustellatrice inversa può contenere fino a 3 file e fino a 23 fustelle per fila.

Fustella anteriore:

Esistono due tipi di intagli per la fustella anteriore, come illustrato nelle Figure 3 e 4.

La direzione della lunghezza è la stessa, ma la direzione della larghezza è diversa dalla larghezza di una matrice.

Pertanto, durante l'operazione, il trattamento corrispondente può essere effettuato in base alla situazione reale.

8) Perforare

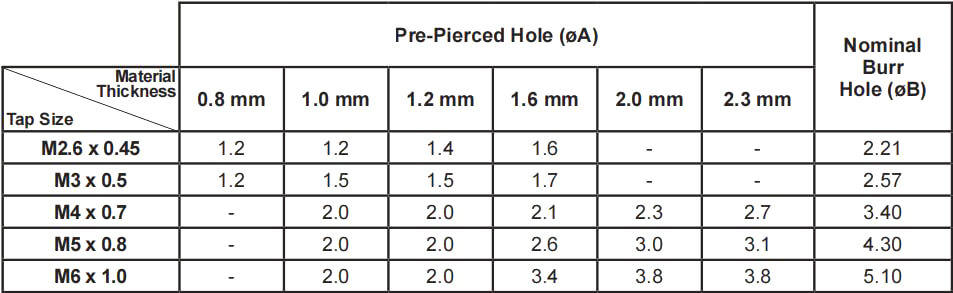

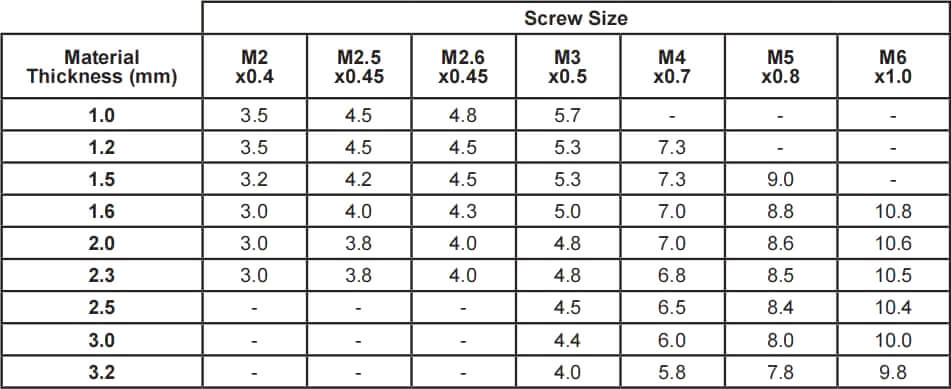

Sono necessari coltelli specializzati per perforazione fori.

L'apertura più comunemente usata è quella utilizzata per l'estrazione delle gemme M3 (apertura ID 2,60).

La distanza minima dal bordo della perforazione NCT è di 3T e la distanza minima tra due perforazioni è di 6T.

La distanza minima di sicurezza dal bordo di piegatura (all'interno) è 3T + R, se piccola, la linea deve essere pressata. (T indica lo spessore del materiale)

9) Tap il foro inferiore

Poiché la maschiatura diretta può causare la formazione di bave, per evitare questo fenomeno si può praticare un piccolo foro di insalata sul lato opposto al foro di maschiatura.

Il foro per l'insalata può essere utilizzato anche come guida per la maschiatura.

I fori per l'insalata sono generalmente profondi 0,3 mm e con un angolo di 90 gradi.

10) Disegno o punzonatura convessa

L'NCT può elaborare il convesso in due modi.

Sviluppo di uno strumento di punzonatura convesso

Con uno strumento normale, è possibile utilizzare il comando M per disegnare o perforare una convessità, ma solo nella direzione verso il basso. Come mostrato nella figura seguente:

La matrice superiore di RO13 e la matrice inferiore di RO19 possono essere utilizzate per punzonare le protuberanze. Allo stesso modo, è possibile punzonare mezze cesoie e protuberanze.

Due punti da notare con questo metodo: primo, devono essere disponibili uno stampo superiore e uno inferiore e secondo, la profondità di formatura non deve superare lo spessore del materiale.

11) Laminazione di perline

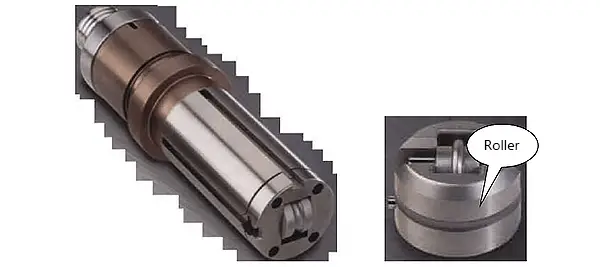

※ Principio di funzionamento di un utensile da taglio a rulli

Quando si utilizza un utensile da taglio a rullo WILSON per la lavorazione di un pezzo come l'armatura, in sostanza, le matrici superiori e inferiori dell'utensile da taglio a rullo vengono utilizzate per premere insieme il pezzo, quindi la pinza blocca il pezzo in base alla forma del movimento dell'elemento di lavorazione, in modo da completare il processo di lavorazione di tali elementi.

※ Struttura dell'utensile da taglio a rulli

Il dado inferiore del rullo utensili da taglio è costituito dalla sede della matrice inferiore e dal gruppo di ruote a rulli (per gli utensili di taglio a rulli della matrice inferiore della lavorazione a rulli comprende anche la ruota di controllo).

La ruota a rulli è dotata di un cuscinetto e può ruotare liberamente.

Ora, solo per rafforzare la fresa a rullo a coste come esempio di introduzione della matrice inferiore del rullo dell'utensile da taglio.

La sede dello stampo ha il ruolo di sostenere la ruota a rulli.

La taglierina a rulli è composta da due parti che comprendono la sede della matrice e il gruppo di ruote a rulli.

A questo punto, per rafforzare la fresa a rullo per tendini come esempio, è necessario introdurre la matrice superiore dell'utensile di taglio a rullo, come mostrato nella figura seguente:

Per i pezzi simmetrici o asimmetrici, per i quali è difficile distinguere tra destra e sinistra, sono necessarie misure antistallo per evitare l'inversione del pezzo durante la lavorazione secondaria sul NCT.

Le categorie comunemente utilizzate sono le seguenti.

1)Superare utilizzando l'induzione fotoelettrica installata dalla stessa NCT.

2) Utilizzare la modalità di aggiunta del materiale:

In altre parole, sul lato opposto di Y, in base alla situazione reale, si aggiunge un piccolo pezzo di materiale, la cui dimensione è leggermente inferiore alla fresa utilizzata per tagliare questo pezzo di materiale (di solito SQ10-15), la sua posizione è approssimativamente di fronte al perno di posizionamento o al blocco, e quindi si taglia con un coltello quadrato.

Come mostrato nell'immagine a sinistra qui sotto:

Se, dopo che il pezzo è stato scaricato dall'NCT, sono necessarie altre lavorazioni secondarie per produrre la forma, si può utilizzare un metodo con angolo di arresto.

Come mostrato sopra, a destra, il formato dell'angolo lento è solitamente 10X10 per consentire una singola perforazione con la taglierina quadrata SQ10.

La punzonatura di un foro quadrato provoca l'innalzamento del bordo; quanto più grande è il foro, tanto più evidente è l'inversione del bordo; in questo caso si prende spesso in considerazione il taglio secondario LASER (il cliente può anche essere consultato per decidere se questa distorsione è accettabile).

Nota: la distanza tra il foro, il foro e il bordo del punzone NCT non deve essere troppo piccola; la tolleranza è la seguente:

| Materiale | Punzonatura del foro rotondo | Foro quadrato |

|---|---|---|

| Acciaio duro (rame H) | 0.5t | 0.4t |

| Acciaio dolce, ottone (S-Rame) | 0.35t | 0.3t |

| Alluminio (AL) | 0.3t | 0.28t |

Dimensione minima di punzonatura per la punzonatrice a torretta CNC

| Materiale | Punzonatura del foro rotondo | Foro quadrato |

|---|---|---|

| Acciaio duro (rame H) | 1.3T | 1.0T |

| Acciaio dolce, ottone (S-Rame) | 1.0T | 0.7T |

| Alluminio (AL) | 0.8T | 0.6T |

Gli interstizi dello stampo superiore e inferiore di diversi materiali mediante stampaggio NCT:

| Spessore(t) | Intercapedine superiore e inferiore dello stampo di materiali diversi | ||

|---|---|---|---|

| Piastra d'acciaio | Piastra di alluminio | Piastra in acciaio inox | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Dalla tabella sopra riportata, si evince che maggiore è lo spessore del materiale, maggiore è la distanza tra lo stampo superiore e quello inferiore utilizzato.

L'attuale centro campione utilizzato nel gap stampo, oltre a un piccolo numero di coltello tagliente ha 0,3 millimetri, il resto è fondamentalmente 0,2 millimetri

Pertanto, se si incontrano materiali superiori a 2,0 mm che devono essere lavorati con NCT, è necessario considerare la possibilità di rielaborare lo stampo.

Le proprietà del materiale che influenzano la lavorazione NCT sono la plasticità e la durezza del materiale.

In generale, una durezza e una plasticità moderate sono vantaggiose per il processo di punzonatura.

Una durezza troppo elevata aumenta la forza di punzonaturache si ripercuoterà negativamente sulla testa di punzonatura e sulla precisione;

Una durezza troppo bassa può causare gravi deformazioni durante la punzonatura, limitando la precisione.

L'opposto della durezza è la plasticità del materiale. Un'alta durezza significa bassa plasticità e una bassa durezza significa alta plasticità.

L'elevata plasticità è buona per la formatura, ma non è adatta per lo sconfinamento, la punzonatura continua, la foratura e la rifilatura.

Una bassa plasticità migliora l'accuratezza della lavorazione, ma la forza di punzonatura aumenta, ma finché non è troppo bassa, l'effetto non è eccessivo.

La robustezza gioca un ruolo importante nel rimbalzo durante la lavorazione.

La tenacità appropriata è vantaggiosa per la punzonatura e può inibire il grado di deformazione durante la punzonatura;

Una durezza eccessiva può causare un forte rimbalzo dopo il colpo, che a sua volta influisce sulla precisione.

La timbratura NCT consiste nel movimento del pezzo in lavorazione avanti e indietro sulla torretta dell'utensile, quindi in generale non ci possono essere protuberanze sul retro del pezzo, ad eccezione di piccole protuberanze di dimensioni insignificanti e di altezza ridotta.

Nel caso delle protuberanze a semi-taglio, le protuberanze si deformano o si staccano facilmente quando il materiale viene spostato. In alternativa, può essere spostato verso la spazzola dopo una corsa di deformazione per consentire lo svolgimento di altri processi.

Le presse CNC devono essere gestite e manutenute da una persona dedicata.

L'operatore deve conoscere la costruzione e le prestazioni della macchina.

L'apparecchiatura deve essere utilizzata in conformità al manuale di istruzioni e alle procedure operative; è severamente vietato utilizzare l'apparecchiatura al di là delle specifiche.

I non addetti ai lavori non devono avviare e azionare la macchina senza autorizzazione.

L'alimentatore viene posizionato, ben collegato a terra (tre linee di alimentazione, una linea di messa a terra, diametro del filo∮10 mm).2 o più), l'intervallo di tensione è necessario per 380+10%-5%, se la tensione è instabile, aggiungere un regolatore di alimentazione; se c'è una protezione dalle perdite, aggiungere un trasformatore di isolamento, la potenza totale superiore a 50KVA.

Punzone a torretta idraulico gas sorgente: fonte

Fonte di lavaggio meccanica a torretta pressione nominale di esercizio superiore a 0,7Mpa, portata del gas di stoccaggio: più di 0,3m3/min. (La pressione deve essere regolabile, collegata alla macchina e, nelle zone in cui l'aria è molto umida, asciugata con un essiccante).

Torretta meccanica pugno sorgente di gas: fonte di gas

Pressione di esercizio nominale 0,55 Mpa o superiore, portata di stoccaggio: 1.2m3/Il tubo del gas collegato alla macchina richiede una resistenza alla pressione di 10 kg o più, il diametro interno del tubo è di circa 25 mm a prova di esplosione ad alta pressione.

(La pressione deve essere regolabile, collegata alla macchina, con asciugatura ad aria in aree con aria molto umida)

Tipo di fluido idraulico consigliato: Fluido idraulico antiusura Mobil DTE-25VG46.

La quantità di olio utilizzata è stata:

Harley Economy (VT-300): 180 litri

Harley Premium (RT-300): 250 litri

(1Preparazione al pre-avvio

(2)Psu