Vi siete mai chiesti come i laser abbiano rivoluzionato tutto, dalla chirurgia al taglio dei metalli? Questo articolo si addentra nell'affascinante mondo dei laser CO2, spiegandone i principi, la struttura e le diverse applicazioni. Leggendo, scoprirete come funzionano questi potenti strumenti e il loro impatto su vari settori. Preparatevi a esplorare le meraviglie della tecnologia laser CO2!

Nel 1964, Patel ottenne un'emissione laser continua a lunghezze d'onda prossime ai 10,4 micron e ai 9,4 micron nella scarica di gas CO2, dando vita al primo laser molecolare CO2 al mondo.

Ha una potenza significativa e un'elevata efficienza di conversione energetica.

Utilizza la transizione tra i livelli energetici vibrazionali e rotazionali delle molecole di CO2, che dà luogo a un ricco spettro. Esistono decine di linee spettrali per l'emissione laser vicino ai 10 micron. La sua vasta applicazione nell'industria, nell'esercito, nella medicina e nella ricerca scientifica ha portato molte comodità nella nostra vita.

Nel 1966 è nato il laser CO2 aerodinamico, che ha attirato grande attenzione sulla tecnologia laser CO2. L'introduzione dell'aerodinamica nella tecnologia laser ha aperto ampie prospettive per l'utilizzo dei laser CO2.

Con il progresso della scienza e della tecnologia, anche la tecnologia laser nel mondo si è sviluppata di conseguenza. Il laser ad anidride carbonica è attualmente uno dei laser ad alta potenza di uscita continua. I suoi primi sviluppi e i suoi prodotti commerciali maturi sono stati ampiamente utilizzati in campi quali la lavorazione dei materiali, l'uso medico, le armi militari e la misurazione ambientale.

Nello sviluppo e nell'applicazione dei laser, la creazione e l'applicazione dei laser a CO2 è avvenuta prima e con maggiore frequenza. Già alla fine degli anni '70, i laser a CO2 venivano importati direttamente dall'estero per la lavorazione industriale e le applicazioni mediche.

Dalla fine degli anni '80, i laser CO2 sono stati ampiamente introdotti e applicati nel campo della lavorazione dei materiali.

Questo articolo introduce principalmente i principi di base e la struttura del laser CO2 e si concentra sull'applicazione del laser CO2 sotto tre aspetti. Infine, introduce lo stato attuale della ricerca e le prospettive future del laser CO2.

La produzione di laser richiede tre condizioni:

(1) Un mezzo di guadagno che fornisce amplificazione come materiale di lavoro del laser e le cui particelle attivate (atomi, molecole o ioni) hanno una struttura di livelli energetici adatta all'emissione stimolata;

(2) Una sorgente di eccitazione esterna che pompa le particelle da livelli energetici inferiori a livelli superiori, causando un'inversione del numero di particelle tra i livelli energetici superiori e inferiori del laser;

(3) Un risonatore ottico che estende la lunghezza di lavoro del mezzo attivato, controlla la direzione del fascio di luce e seleziona la frequenza della luce di emissione stimolata per migliorare la monocromaticità.

Rispetto alle normali sorgenti luminose, i laser presentano quattro caratteristiche principali: eccellente direzionalità, altissima luminosità, buona monocromaticità ed elevata coerenza.

Un dispositivo laser è un meccanismo in grado di emettere laser. Il primo amplificatore quantistico a microonde è stato realizzato nel 1954, producendo un fascio di microonde altamente coerente.

Nel 1958, A.L. Schawlow e C.H. Townes estesero i principi degli amplificatori quantistici a microonde alla gamma di frequenze ottiche e delinearono i metodi per la generazione di laser.

Nel 1960, T.H. Maiman e il suo team costruirono il primo laser a rubino. Nel 1961, A. Javan e altri realizzarono un laser a elio-neon e nel 1962 R.N. Hall e il suo team crearono un laser a semiconduttore all'arseniuro di gallio. Da allora, i tipi di laser sono in continua espansione.

A parte i laser a elettroni liberi, i principi di funzionamento fondamentali dei vari laser sono identici.

Le condizioni essenziali per la produzione di un laser sono l'inversione del numero di particelle e il guadagno superiore alla perdita, quindi i componenti indispensabili di un sistema includono una sorgente di eccitazione (o pompa) e un mezzo di lavoro con livelli energetici metastabili.

L'eccitazione è lo stato di eccitazione dopo che il mezzo di lavoro assorbe l'energia esterna, creando le condizioni per raggiungere e mantenere l'inversione del numero di particelle. I metodi di eccitazione comprendono l'eccitazione ottica, l'eccitazione elettrica, l'eccitazione chimica e l'eccitazione dell'energia nucleare.

Il mezzo di lavoro, che ha un livello energetico metastabile, permette alla radiazione stimolata di dominare, ottenendo così l'amplificazione della luce. I componenti comuni di un dispositivo laser includono anche una cavità risonante.

Tuttavia, la cavità risonante (vedi cavità ottica risonante) non è un componente essenziale. La cavità risonante può allineare la frequenza, la fase e la direzione dei fotoni all'interno della cavità, fornendo così al laser un'eccellente direzionalità e coerenza.

Inoltre, può ridurre efficacemente la lunghezza del materiale di lavoro e regolare la modalità del laser prodotto modificando la lunghezza della cavità risonante. Pertanto, la maggior parte dei dispositivi laser è dotata di una cavità risonante.

Ci sono molti tipi di laser. Di seguito, li classifichiamo e li presentiamo in base al materiale di lavoro del laser, al metodo di eccitazione e alla modalità di funzionamento.

(1) Per materiale di lavorazione

I laser possono essere raggruppati in diverse categorie in base allo stato del materiale di lavoro:

① Laser solidi (cristallo e vetro);

Laser a gas, ulteriormente suddivisi in laser a gas atomici, laser a gas ionici, laser a gas molecolari e laser a gas quasi molecolari;

③ Laser liquidi, i cui materiali di lavoro comprendono principalmente due tipi: soluzioni di coloranti organici fluorescenti e soluzioni di composti inorganici contenenti ioni metallici di terre rare;

④ Laser a semiconduttore;

⑤ Laser a elettroni liberi.

(2) Con il metodo dell'eccitazione

① Laser a pompaggio ottico;

② Laser eccitati elettricamente;

③ Laser chimici;

④ Laser a pompaggio nucleare.

(3) Per modalità di funzionamento

A causa dei diversi materiali di lavoro, dei metodi di eccitazione e degli scopi di applicazione dei laser, variano anche le modalità di funzionamento e gli stati di lavoro. Possono essere suddivisi in diversi tipi principali:

① Laser continui;

② Laser a impulso singolo;

③ Laser a impulsi ripetitivi;

④ Laser modulati;

⑤ Laser ad accoppiamento di modalità;

⑥ Laser monomodali e stabili in frequenza;

⑦ Laser sintonizzabili.

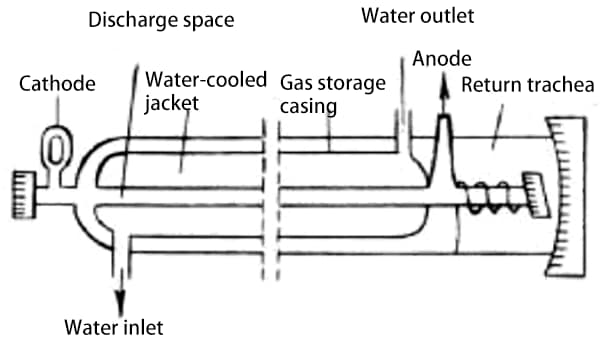

Nella Figura 1 è rappresentata la struttura tipica di un laser CO2. I due specchi che formano la cavità risonante del laser CO2 sono posizionati su un rack cavità regolabile. Il metodo più semplice consiste nel fissare direttamente gli specchi alle due estremità del tubo di scarica.

Struttura di base:

Tubo laser ①

È la parte più critica del laser. Di solito è composta da tre parti (come mostrato nella Figura 1): lo spazio di scarica (tubo di scarica), la camicia di raffreddamento ad acqua (tubo) e il serbatoio del gas.

Il tubo di scarica è in genere realizzato in vetro duro e spesso utilizza una struttura cilindrica a cascata. Influisce sull'uscita del laser e sulla sua potenza. La lunghezza del tubo di scarica è proporzionale alla potenza di uscita.

Entro un certo intervallo di lunghezza, la potenza erogata per metro di tubo di scarica aumenta con la lunghezza totale.

In generale, lo spessore del tubo di scarica non influisce sulla potenza di uscita. Il tubo di raffreddamento ad acqua, come il tubo di scarica, è realizzato in vetro duro.

La sua funzione è quella di raffreddare il gas di lavoro, stabilizzando la potenza di uscita. Il tubo di accumulo del gas è collegato a entrambe le estremità del tubo di scarico; in altre parole, un'estremità del tubo di accumulo del gas presenta un piccolo foro collegato al tubo di scarico, mentre l'altra estremità è collegata al tubo di scarico attraverso un tubo di ritorno del gas a spirale.

La sua funzione è quella di far circolare il gas all'interno del tubo di scarico, facilitando uno scambio costante di gas.

② Risonatore ottico

Il risonatore ottico è composto da uno specchio a riflessione totale e da uno a riflessione parziale e costituisce una parte fondamentale del laser CO2.

Il risonatore ottico ha tipicamente tre funzioni: controllare la direzione di propagazione del fascio di luce, migliorando la monocromaticità; selezionare una modalità; estendere la lunghezza di lavoro del mezzo attivo.

Il risonatore ottico del laser più semplice e più comunemente utilizzato è composto da due specchi piatti (o sferici) posti l'uno di fronte all'altro. Il risonatore del laser CO2 utilizza spesso una cavità piatto-concava, con lo specchio di riflessione in vetro ottico K8 o quarzo ottico, trasformato in uno specchio concavo con un ampio raggio di curvatura.

Sulla superficie dello specchio è stato depositato un film metallico altamente riflettente - un film d'oro - che ha raggiunto un tasso di riflessione di 98,8% per la luce con una lunghezza d'onda di 10,6μm e possiede proprietà chimiche stabili.

Sappiamo che la luce emessa dal biossido di carbonio è infrarossa, quindi lo specchio deve essere in grado di trasmettere la luce infrarossa. Poiché il comune vetro ottico è opaco alla luce infrarossa, è necessario un piccolo foro al centro dello specchio a riflessione totale, che viene poi sigillato con un materiale in grado di trasmettere un laser da 10,6μm.

Questo sigilla il gas e consente a una parte del laser nel risonatore di uscire dalla cavità da questo piccolo foro, formando un raggio laser.

③ Alimentazione e pompa

La sorgente di pompa fornisce l'energia necessaria per provocare un'inversione di popolazione tra i livelli energetici superiori e inferiori nel materiale di lavoro. La corrente di scarica di un laser CO2 sigillato è piccola e utilizza un catodo freddo; il catodo è realizzato in forma cilindrica con molibdeno o nichel.

Con una corrente di lavoro di 30-40 mA e un'area del cilindro del catodo di 500 cm2 , lo specchio non si contamina. Tra il catodo e lo specchio viene aggiunta una barriera di luce.

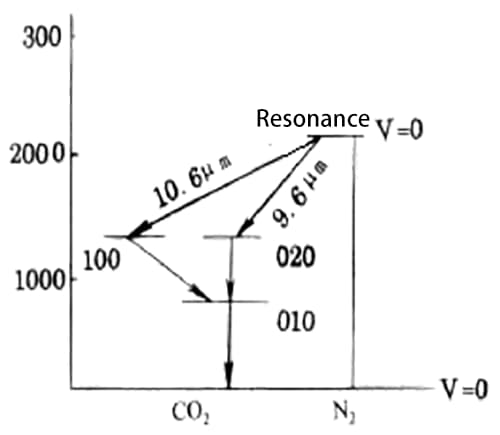

Come mostrato nella Figura 2, il diagramma illustra i livelli energetici molecolari responsabili della generazione del laser in un laser CO2.

Il processo di eccitazione del laser CO2, come si evince dalla Figura 2, coinvolge principalmente tre gas: CO2, azoto ed elio. La CO2 è il gas che produce radiazione laser, mentre l'azoto e l'elio fungono da gas ausiliari.

L'elio ha una duplice funzione: accelera il processo di rilassamento termico del livello 010, favorendo l'estrazione dai livelli 100 e 020, e facilita un efficace trasferimento di calore.

L'introduzione di azoto facilita principalmente il trasferimento di energia nel laser CO2, contribuendo in modo significativo all'accumulo di particelle ai livelli energetici superiori del laser CO2 e all'emissione di laser ad alta potenza e ad alta efficienza.

La pompa impiega un'eccitazione continua in corrente continua. Il principio di alimentazione in corrente continua prevede la trasformazione della tensione alternata collegata mediante un trasformatore, quindi la raddrizzazione e il filtraggio dell'alta tensione per applicarla al tubo laser.

Il laser CO2 è un laser ad alta efficienza che riduce al minimo i danni al mezzo di lavoro. Emette un laser invisibile con una lunghezza d'onda di 10,6μm, che lo rende un laser ideale.

In base alle condizioni di lavoro del gas, possono essere suddivisi in tipi chiusi e a circolazione. In base al metodo di eccitazione, può essere suddiviso in eccitazione elettrica, eccitazione chimica, eccitazione termica, eccitazione ottica e eccitazione nucleare. Quasi tutti i laser CO2 utilizzati in medicina sono eccitati elettricamente.

Il principio di funzionamento di base del laser CO2 è simile a quello di altri laser molecolari, con un processo di emissione stimolata piuttosto complesso.

La molecola ha tre movimenti diversi: il movimento degli elettroni all'interno della molecola, che determina lo stato energetico elettronico della molecola; le vibrazioni degli atomi all'interno della molecola, cioè l'oscillazione periodica degli atomi intorno alle loro posizioni di equilibrio, che determina lo stato energetico vibrazionale della molecola; e la rotazione della molecola, cioè la rotazione continua della molecola nello spazio nel suo complesso, che determina lo stato energetico rotazionale della molecola.

I movimenti molecolari sono estremamente complessi, da qui la complessità dei livelli energetici.

Generazione laser nel laser CO2: Nel tubo di scarica viene tipicamente immessa una corrente continua di alcune decine o centinaia di milliampere.

Durante la scarica, le molecole di azoto nel gas misto all'interno del tubo di scarica vengono eccitate dalla collisione degli elettroni. Le molecole di azoto eccitate entrano quindi in collisione con le molecole di CO2.

La molecola di N2 trasferisce la sua energia alla molecola di CO2, provocando la transizione della molecola di CO2 da un livello energetico inferiore a uno superiore, con conseguente inversione di popolazione e, di conseguenza, generazione di laser.

Rispetto ad altri laser, il laser CO2 presenta i seguenti vantaggi e svantaggi:

Vantaggi:

Presentano una direzionalità, una monocromaticità e una stabilità di frequenza superiori. Data la bassa densità del gas, è difficile ottenere un'alta densità di particelle eccitate, quindi la densità di energia in uscita di un sistema a CO2 laser a gas è generalmente inferiore a quello di un laser a stato solido.

Svantaggi:

L'efficienza di conversione energetica dei laser a CO2 è piuttosto elevata, ma non supera i 40%. Ciò significa che oltre 60% dell'energia viene convertita in energia termica del gas, con conseguente aumento della temperatura. L'aumento della temperatura del gas può causare lo spopolamento del livello laser superiore e l'eccitazione termica del livello inferiore, entrambi i quali riducono il numero di inversioni delle particelle.

Inoltre, un aumento della temperatura del gas può causare un allargamento delle linee spettrali, con conseguente diminuzione del coefficiente di guadagno.

In particolare, l'aumento della temperatura del gas può anche causare la decomposizione delle molecole di CO2, riducendo la concentrazione di molecole di CO2 nel tubo di scarica. Questi fattori possono diminuire la potenza di uscita del laser e persino portare al "quenching termico".

Negli ultimi anni, il costante sviluppo dei laser CO2 è stato notevole nelle applicazioni militari. Le armi laser, come nuovo concetto, sono diventate le preferite negli armamenti del nuovo secolo grazie ai loro vantaggi rispetto alle armi convenzionali tradizionali, come l'alta velocità, la buona direzionalità, l'alta densità di energia e l'alta efficienza operativa.

Le armi laser ad alta energia stanno assumendo un ruolo sempre più importante nelle applicazioni militari e rappresentano la direzione dello sviluppo degli armamenti futuri. Sono pronte a cambiare profondamente l'attuale ambiente e le modalità di guerra, trasformando profondamente la natura dei conflitti futuri.

I laser CO2 aerodinamici ad alta energia con elevata potenza di uscita sono stati progettati da vari Paesi per lo sviluppo di armi laser ad alta energia.

Una caratteristica fondamentale della difesa missilistica laser, o tattica antimissilistica laser, è l'uso di laser ad alta energia che viaggiano alla velocità della luce per distruggere missili o altri oggetti volanti che si muovono alla velocità del suono.

Possiamo affermare con certezza che questo settore è dominato dai laser a CO2 grazie ai loro notevoli vantaggi.

Attualmente, l'esercito sta adottando piccoli sistemi antimissile laser terrestri, mentre l'aeronautica utilizza sistemi antimissile laser aerei e la marina sistemi antimissile laser navali, che utilizzano tutti laser CO2 ad alta energia.

Le caratteristiche principali delle future armi laser a CO2 sono l'altissima potenza e l'elevata portabilità. I laser ad alta energia saranno una componente cruciale dei futuri sistemi di combattimento, contribuendo alla controsorveglianza, alla protezione attiva, alla difesa aerea e allo sminamento.

L'elevata portabilità migliorerà notevolmente le capacità di combattimento dei singoli soldati, massimizzando il ruolo di ciascun soldato, anche se questa idea è attualmente teorica. In questa direzione si stanno sviluppando le armi laser di vari Paesi.

Le future armi laser a CO2 dovrebbero evolvere verso un'elevata funzionalità, portabilità ed efficienza letale. Come mostrato nella Figura 3:

Negli ultimi 20 anni, la tecnologia laser ha fatto rapidi progressi in campo medico, curando efficacemente molte malattie e disturbi congeniti.

I laser CO2 a raggio libero sono utilizzati negli interventi chirurgici, spesso senza contatto con il tessuto cutaneo, offrendo diversi vantaggi rispetto agli interventi chirurgici convenzionali, come la riduzione dei danni meccanici, una maggiore protezione dei tessuti circostanti e un più facile mantenimento delle condizioni asettiche.

Rispetto ad altri interventi laser, il bisturi laser CO2 ha una maggiore potenza di taglio, un più alto coefficiente di assorbimento dei tessuti e una minore concentrazione di penetrazione nei tessuti (circa 0,23 mm). Ciò rende meno probabile il danneggiamento delle arterie durante l'intervento, portando all'uso diffuso del laser CO2 continuo per il trattamento chirurgico clinico.

Tuttavia, il danno dei laser CO2 continui ai tessuti nelle applicazioni cliniche non è selettivo e spesso provoca effetti collaterali come cicatrici cutanee dopo l'intervento. Il taglio o la vaporizzazione delle lesioni può danneggiare in varia misura anche i tessuti normali, rendendolo inadatto a interventi chirurgici con requisiti elevati. Ciò limita notevolmente l'ulteriore applicazione dei laser CO2 in medicina.

Nel 1983, Aderson e Parrish hanno proposto il principio della "fototermolisi selettiva" per un trattamento laser non dannoso.

L'idea essenziale è che quando il laser attraversa il tessuto normale per raggiungere la lesione bersaglio, il coefficiente di assorbimento della lesione per il laser deve essere superiore a quello del tessuto normale - maggiore è la differenza, meglio è - per evitare di danneggiare il tessuto normale quando distrugge la lesione bersaglio.

Il tempo di rilassamento termico del tessuto bersaglio deve essere più lungo dell'ampiezza dell'impulso o del tempo di azione del laser, per evitare che il calore si diffonda al tessuto normale circostante durante il processo di riscaldamento laser.

Sulla base del principio della "fototermolisi selettiva", negli anni '90 sono stati introdotti dispositivi medici ad alta energia, come le macchine per il trattamento laser CO2 a impulsi.

Questi dispositivi sono stati applicati con successo, consentendo progressi rivoluzionari in applicazioni ad alta richiesta, in particolare dominando nel campo della cosmesi laser. Le prospettive di sviluppo sono molto ampie.

I laser CO2 a ultraimpulso utilizzano una tecnologia avanzata per gli impulsi e la tecnologia di controllo della potenza PWM. Questi non solo aumentano rapidamente la potenza di picco del laser, fornendo energia sufficiente al tessuto bersaglio, ma controllano anche con precisione l'ampiezza e la frequenza di ripetizione di ciascun impulso attraverso segnali PWM.

Calcolando il tempo di rilassamento termico del tessuto bersaglio, il controllo dell'ampiezza dell'impulso consente di ottenere risultati chirurgici ottimali. Ad esempio, il tempo di rilassamento termico dei capillari è di circa 10μs e richiede un'ampiezza di impulso inferiore a 10μs; il tempo di rilassamento termico del tessuto cutaneo è di circa 1 ms e richiede un'ampiezza di impulso inferiore a 1 ms per un dispositivo laser utilizzato per il resurfacing della pelle e la rimozione delle rughe.

La differenza più significativa tra i moderni dispositivi laser e quelli di oltre dieci anni fa risiede nel controllo preciso dell'ampiezza dell'impulso, che garantisce fondamentalmente la sicurezza dei moderni trattamenti laser.

Le macchine per il trattamento laser CO2 a ultraimpulso non solo condividono le caratteristiche comuni dei bisturi laser CO2 continui, ma presentano anche dei vantaggi. Possono emettere laser pulsati ad alta energia e ad alta frequenza di ripetizione, soddisfacendo i requisiti operativi della "fototermolisi selettiva laser".

Sono in grado di rimuovere rapidamente ed efficacemente i tessuti delle lesioni bersaglio, riducendo al minimo i danni del laser ai tessuti normali e aumentando significativamente l'accuratezza e la sicurezza degli interventi medici.

La pratica clinica ha dimostrato che quando si esegue lo stesso intervento chirurgico, il potenza del laser utilizzato dai laser ad impulsi è molto più basso di quello dei laser continui.

Pertanto, la reazione dei tessuti causata dalla chirurgia laser è più lieve, il danno ai tessuti circostanti è minore, i tempi sono più brevi e si produce meno fumo durante il trattamento, garantendo un campo visivo chiaro.

I laser CO2 a ultraimpulso sono stati ampiamente utilizzati in Otorinolaringoiatria, Ginecologia, Neurochirurgia, Chirurgia Generale ed Estetica.

Lumenis, l'azienda che ha introdotto la Bridge Therapy, ha studiato e prodotto diversi dispositivi per il trattamento con laser CO2, come la serie NovaPulse, da utilizzare in Otorinolaringoiatria e in Estetica.

Altri esempi sono il dispositivo chirurgico MODEL CTL1401 prodotto dall'azienda polacca CTL e il GL-Ⅲ della giapponese NANO LASER, un dispositivo per il trattamento laser CO2 per la chirurgia orale.

(1) CO2 Taglio laser Tecnologia

La tecnologia del taglio laser è ampiamente utilizzata per la lavorazione di materiali metallici e di non metallico materiali. Riduce significativamente i tempi di lavorazione, abbassa i costi e migliora la qualità dei pezzi.

Il taglio laser si ottiene grazie all'energia ad alta densità prodotta dopo la focalizzazione del laser.

Rispetto ai tradizionali lavorazione della lamiera Il taglio laser offre una qualità di taglio superiore, velocità, flessibilità (permette forme arbitrarie) e un'ampia adattabilità dei materiali.

In termini di taglio del metallocostituisce il dominio primario del taglio laser CO2. Attualmente, considerando i fattori economici, le macchine di taglio laser ad alta potenza sono generalmente impiegate per la subfornitura in formato stazione.

Con la maturazione dei laser CO2 di media potenza a livello nazionale, sono state introdotte diverse lamiera Le fabbriche acquisteranno le proprie macchine per il taglio laser, determinando un aumento sostanziale della domanda.

Il taglio non metallico si applica al taglio di sagome, al taglio di legno e pannelli in fibra ad alta densità e al taglio di plastica.

(2) Saldatura laser CO2 Tecnologia

La saldatura laser è un metodo di giunzione dei materiali, utilizzato prevalentemente per il collegamento di materiali metallici. Simile a quello tradizionale tecniche di saldaturacollega due componenti o parti fondendo il materiale nell'area di connessione.

Data l'elevata concentrazione di energia laser, i processi di riscaldamento e raffreddamento sono incredibilmente rapidi.

Materiali difficili da lavorare con le tecniche di saldatura standard, a causa della loro fragilità, dell'elevata durezza o della forte flessibilità, possono essere facilmente gestiti con il laser.

D'altra parte, saldatura laser non comporta alcun contatto meccanico, facilitando la garanzia che l'area di saldatura non si deformi sotto sforzo.

Fondendo la più piccola quantità di materiale per ottenere connessioni in lega, la qualità della saldatura è notevolmente migliorata e la produttività è aumentata.

La saldatura laser offre una profonda cordone di saldatura e una zona minimamente influenzata dal calore, con conseguente qualità superiore.

Ad esempio, nella saldatura di lastre metalliche sottili, i laser CO2 di media potenza sono adatti alla saldatura di lastre metalliche sottili con uno spessore inferiore a 1 mm, come le lastre laminate. lamiere in acciaio al silicio spesso utilizzato in parti di automobili, generatori, tergicristalli, motorini di avviamento, alzacristalli, ecc.

In passato venivano fissati mediante punzonatura e rivettatura, ma ora possono essere saldati con il laser.

La saldatura delle batterie, in particolare nella produzione di batterie al litio - come la saldatura delle linguette, la saldatura della valvola di sicurezza, la saldatura dell'elettrodo negativo, la saldatura della guarnizione del guscio - la saldatura laser è il processo ottimale, che richiede una grande varietà e un numero di macchine per la saldatura laser.

Cresce anche la domanda di saldatura laser per le parti di strumenti di precisione, come ad esempio il saldatura dell'acciaio inossidabile diaframmi e involucri di strumenti per l'aviazione.

Per quasi 50 anni dalla sua nascita, il laser CO2 è stato al centro dell'attenzione dell'uomo. Questo tipo di laser a gas funziona utilizzando il gas CO2 come mezzo di lavoro. I laser a CO2 rappresentano una categoria significativa di laser a gas.

Le principali direzioni di ricerca attuali per i laser a CO2 includono:

1. Laser CO2 ad alta efficienza.

Indubbiamente, rispetto ai laser a stato solido, la loro efficienza è estremamente elevata. Tuttavia, nel complesso, rispetto al laser CO2, l'efficienza è ancora relativamente bassa.

Nel 1964, impiegando N2, è stata raggiunta un'efficienza di conversione di 3%; nel 1965, utilizzando una miscela di gas CO2-N2-He, l'efficienza di conversione ha raggiunto 6%. Ad oggi, l'efficienza massima non supera i 60%.

Molte aziende stanno studiando miglioramenti dell'efficienza. Ad esempio, l'azienda americana Datong ha raggiunto un'efficienza di circa 60% nei suoi laser CO2.

2. Laser CO2 piccoli e multifunzionali.

La maggior parte degli attuali laser a CO2 ha una sola funzione e può svolgere solo un compito molto specifico. Sappiamo che i laser CO2 utilizzati nei grandi ospedali per la rimozione di lentiggini e peli sono piuttosto ingombranti, ma la loro struttura è fondamentalmente la stessa. L'utilizzo di laser CO2 multifunzionali comporta un volume fisico minore e, relativamente, un prezzo molto più basso.

3. Laser CO2 ad alta potenza.

L'alta potenza è sempre stata un obiettivo militare. A questo proposito, il livello di ricerca di alcune imprese militari nazionali è relativamente arretrato. L'aeronautica militare statunitense è stata la prima ad avviare la ricerca sui laser CO2 ad alta potenza.

Nel 1975, undicesimo anniversario della nascita del laser a CO2, l'Aeronautica Militare degli Stati Uniti ha sviluppato un laser a CO2 con una potenza di 30KW. Nel 1988, la potenza di uscita del laser CO2 ricercato raggiunse i 380KW.

Secondo alcuni dati diffusi dall'esercito americano, la potenza di uscita dei laser a CO2 sviluppati ha raggiunto le decine di megawatt.

4. Ricerca sulla tecnologia industriale.

I laser a CO2 dominano in lavorazione laser, essendo ampiamente utilizzati, tra l'altro, per la saldatura, il taglio, il trattamento termico e la pulizia. La qualità e la potenza del laser hanno requisiti molto precisi.

Pertanto, i laser CO2 industriali devono avere fasci laser di alta qualità e una potenza di uscita stabile.

Le applicazioni laser hanno già permeato campi come l'ottica, la medicina, l'energia nucleare, l'astronomia, la geografia e l'oceanografia, segnando lo sviluppo della nuova rivoluzione tecnologica.

Se si confronta la storia dello sviluppo del laser con quella dell'elettronica e dell'aviazione, ci si rende conto che siamo ancora nelle fasi iniziali dello sviluppo del laser e che si prospetta un futuro ancora più eccitante e promettente.

Il futuro dei laser CO2 si evolverà nelle seguenti direzioni:

(1) Laser CO2 a flusso trasversale ad alta potenza.

Questo laser CO2 a flusso trasversale ad alta potenza viene utilizzato per la lavorazione laser e il trattamento termico, con una struttura integrata a forma di scatola. La scatola superiore dell'unità ospita una camera di scarica integrata, uno scambiatore di calore, un sistema di ventole, una guida di ingresso/uscita e un risonatore ottico.

La scatola inferiore contiene la sorgente di alimentazione del laser, il sistema di carica e scarica del gas, la pompa a vuoto, la scatola della resistenza di zavorra e la scatola di controllo.

Rispetto alla tecnologia esistente, presenta una struttura compatta, facilità di installazione e manutenzione, elevata efficienza di lavoro e può essere miniaturizzata.

Le sue applicazioni principali sono la saldatura di utensili diamantati, ingranaggi automobilistici, generatori di gas per airbag automobilistici, laser, ecc. indurimento superficiale e processi di sovrapposizione, e applicazioni uniche come la riparazione superficiale di parti petrolchimiche e l'indurimento per fusione superficiale di rotoli di acciaio.

(2) Laser CO2 acusto-ottico Q-Switched.

Per soddisfare le esigenze applicative in campi quali il laser ranging, il rilevamento ambientale, la comunicazione spaziale e la ricerca dei meccanismi di interazione laser-materiale, è stato sviluppato un laser CO2 Q-switched acusto-ottico.

Utilizzando le equazioni di velocità dei laser a impulsi Q commutati, i principali parametri tecnici dell'uscita laser sono stati analizzati teoricamente, calcolati e poi verificati sperimentalmente.

La frequenza di ripetizione degli impulsi del laser varia da 1Hz a 50 kHz. Con un funzionamento a 1 kHz, l'ampiezza dell'impulso laser in uscita è di 180 ns e la potenza di picco è di 4062 W, sostanzialmente in linea con i calcoli teorici.

I risultati dimostrano che è possibile ottenere un'elevata frequenza di ripetizione, una stretta larghezza d'impulso e un'elevata potenza di picco di un laser CO2 di piccole dimensioni grazie alla selezione ottimale del cristallo acusto-ottico (AO) e a una ragionevole progettazione del risonatore.

La sintonizzazione della lunghezza d'onda e l'uscita codificata di questi laser possono essere ottenute attraverso la selezione della linea di reticolo e il controllo del segnale TTL.

(3) Laser CO2 compatto a guida d'onda eccitata RF di lunga durata.

Per ampliare l'applicazione dei laser CO2 nella lavorazione industriale e nell'uso militare, è stato sviluppato un laser CO2 compatto a guida d'onda eccitata a radiofrequenza di lunga durata, utilizzando profili estrusi in lega di alluminio per il corpo del laser, un'induttanza a disco invece della tradizionale induttanza a filo e un processo di sigillatura interamente metallico.

Può emettere segnali continui o impulsivi a una frequenza di modulazione non superiore a 20 kHz, con una potenza di uscita massima di 30 W, una durata di lavoro superiore a 1500 ore e una durata di conservazione superiore a 1,5 anni.

I risultati dimostrano che questo laser ha una struttura compatta, una potenza di uscita stabile, una lunga durata e può funzionare in modalità di modulazione continua e a impulsi. Non solo è in grado di lavorare diversi materiali, ma può anche essere utilizzato in applicazioni militari.

(4) Nuovo laser CO2 TEA portatile.

Si tratta di un nuovo laser CO2 portatile ad eccitazione trasversale a pressione atmosferica. Il laser è alimentato da quattro batterie ricaricabili n. 5 e può funzionare ininterrottamente per 1 ora a una frequenza di ripetizione di 1 Hz.

Le dimensioni dell'unità laser completa (compresi l'alimentatore e il sistema di controllo) sono 200 nm×200 mm × 360 mm e il peso è inferiore a 8 kg. Il laser utilizza la preionizzazione a corona ultravioletta per una scarica stabile e uniforme.

In condizioni di oscillazione libera, l'energia di uscita dell'impulso laser raggiunge 35 mJ e la larghezza dell'impulso di uscita è di 70 ns.

(5) Laser CO2 continuo ad alta potenza.

In risposta al problema delle cricche e della deformazione delle lame nel sistema continuo rivestimento laser di pale di turbine di motori di elicotteri, è stato adottato un nuovo schema di controllo della potenza su un laser CO2 a flusso trasversale continuo da 5 kW.

Grazie al software e ai relativi controlli, è stato possibile ottenere una potenza laser pulsata, superando i problemi di costo e stabilità causati dagli alimentatori switching ad alta potenza.

La frequenza di modulazione degli impulsi può raggiungere i 5 Hz e il ciclo di lavoro della modulazione può variare da 5% a 100%.

In un esperimento di rivestimento con polvere di lega Stellite X-40 sulla superficie in lega K403 delle pale del motore, sono stati utilizzati una potenza di picco di 4 kW, una frequenza di ripetizione degli impulsi di 4 Hz e un ciclo di lavoro di 20%.

I risultati hanno mostrato che la zona termicamente alterata si è ridotta di 50% dopo il rivestimento, la durezza è aumentata di 5%, le prestazioni dell'incollaggio interfacciale sono state paragonabili a quelle del materiale di base e non si sono verificate cricche nel rivestimento o deformazioni della lama.