Come ingegnere, sapete che il diavolo si nasconde nei dettagli quando si tratta di progettare e produrre macchinari. Un aspetto cruciale che può determinare la qualità del prodotto finale è l'uso di parti profilate. Questi componenti, apparentemente semplici, svolgono un ruolo fondamentale nel determinare la resistenza, la durata e l'estetica dei telai dei macchinari. Tuttavia, la produzione di parti profilate non è priva di sfide. I difetti possono insorgere in varie fasi del processo di produzione, dando luogo a prodotti di qualità inferiore che non soddisfano gli standard più esigenti. In questo post del blog, faremo un'immersione profonda nei difetti più comuni riscontrati nei prodotti profilati ed esploreremo soluzioni pratiche per aiutarvi a mitigare questi problemi. Alla fine di questo articolo, avrete una migliore comprensione di come garantire la qualità e l'integrità dei vostri pezzi profilati, ponendo le basi per la creazione di macchinari davvero eccezionali.

A parità di condizioni, poiché i profili stessi hanno proprietà meccaniche migliori rispetto ai materiali in lastra, i telai che formano presentano spesso caratteristiche quali leggerezza, elevata resistenza ed estetica. Inoltre, con lo sviluppo dei processi produttivi nazionali e il graduale miglioramento delle capacità produttive, vari tipi di componenti profilati sono ora ampiamente utilizzati per produrre telai per le cabine di vari macchinari ingegneristici e agricoli.

Sebbene i profili presentino maggiori vantaggi rispetto alle lamiere nella struttura del telaio, i profili sono in realtà prodotti secondari di lavorazione delle lamiere. Durante la produzione di materie prime e parti di profili, si producono inevitabilmente più difetti rispetto alle lamiere. Analizzando il meccanismo di questi difetti e progettando in anticipo per eliminarli o ridurli, è possibile ridurre notevolmente i rischi di produzione.

Gli esempi che seguono illustrano l'analisi sotto i due aspetti della produzione di materie prime e della produzione di tubi piegati.

La tecnologia di lavorazione dei profili è ormai relativamente matura. Secondo l'esperienza della nostra azienda negli ultimi anni, i difetti delle materie prime dei profili che hanno un impatto significativo sulla produzione successiva si concentrano principalmente su tre aspetti: forma trasversale incompleta, graffi e torsione. Di seguito sono riportati alcuni esempi per una spiegazione dettagliata.

(1) Forma trasversale incompleta.

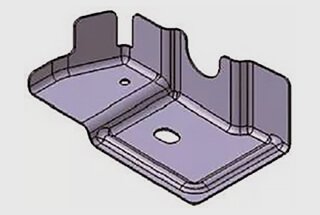

Prendendo come esempio il tubo di forma speciale della nostra azienda utilizzato nella cabina delle macchine da costruzione, una parte della sezione trasversale è mostrata nella Figura 1.

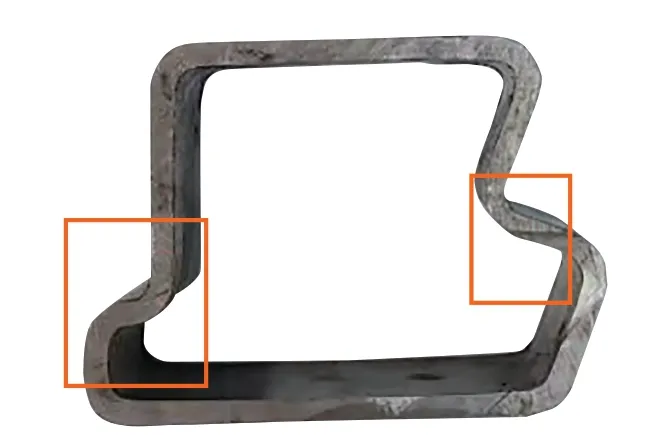

Come mostrato nel riquadro rosso della Figura 1, a causa della deformazione relativamente grande del materiale in questa posizione, quando si adotta il processo di formatura round-to-roll, questa posizione non può deformarsi secondo il progetto teorico. La sezione trasversale effettiva di questa posizione è mostrata nella Figura 2.

Dalla Figura 2, si può notare che la deformazione nella posizione del telaio rosso non è sufficiente e non soddisfa le aspettative. L'analisi mostra che quando si utilizza la formatura round-to-roll, il nastro grezzo viene prima formato in un tubo rotondo nella metà anteriore della linea di laminazione. Nella seconda metà, la sezione trasversale del tubo rotondo viene deformata plasticamente nella sezione trasversale richiesta attraverso stampi di laminazione. In caso di significative variazioni locali della sezione trasversale del profilo, il materiale non può scorrere bene con lo stampo di laminazione a causa delle sollecitazioni interne del tubo tondo stesso, con il risultato di una forma incompleta dopo la formatura, compromettendo così l'utilizzo del profilo nell'intera macchina.

Per sezioni simili, è preferibile utilizzare processi di imbutitura o di laminazione graduale durante la lavorazione delle materie prime profilate. La Figura 3 mostra la trafilatura di un tubo di forma speciale.

Si può notare che in questo stato, ogni posizione della sezione trasversale è relativamente completa, soprattutto nell'area della cornice rossa. La qualità è notevolmente migliorata rispetto alla formatura round-to-roll.

(2) Graffi superficiali.

Finché il materiale subisce una deformazione di lavorazione, è possibile che si verifichino graffi. Le cause e le soluzioni più comuni per i graffi sono le seguenti.

(i) Durezza superficiale insufficiente dello stampo, con conseguente usura durante la produzione, aumento della rugosità superficiale e graffi sulla superficie della materia prima.

La soluzione consiste nel controllare regolarmente la durezza della superficie dello stampo e nell'eseguire tempestivamente il trattamento e la lucidatura della superficie.

(ii) Presenza di limatura di ferro e altre impurità sulla superficie dello stampo, che causano un contatto duro con la superficie del nastro e provocano graffi.

La soluzione consiste nell'ispezionare tempestivamente le materie prime finite, pulire lo stampo dopo aver scoperto i graffi e controllare le materie prime per ridurre l'uso di materie prime sfaldate.

(iii) Incoerenza nella distanza tra stampi presi in prestito e stampi nuovi, con conseguente formazione di graffi. Questo fenomeno è relativamente particolare. Quando i profili adottano il processo di profilatura, spesso sono necessarie decine di serie di rulli. Per ridurre i costi di produzione, i produttori possono prendere in prestito gli stampi esistenti per alcune stazioni e realizzare solo gli stampi per le stazioni che non possono essere prese in prestito. Gradi di usura incoerenti tra i nuovi e i vecchi stampi determinano gap diversi tra gli stampi, che possono causare estrusioni di materiale e graffi superficiali del nastro durante la deformazione.

Questo fenomeno non può essere migliorato durante la produzione, ma può essere esaminato solo nella fase iniziale di progettazione dello stampo per evitare tali eventi, valutando lo stato degli stampi presi in prestito.

(3) Torsione del profilo.

Questo fenomeno viene spiegato dal punto di vista della trafilatura e della profilatura.

(i) Formazione del disegno.

Grazie all'investimento iniziale relativamente più basso e al ciclo di sviluppo più breve, la trafilatura ha ancora un'ampia gamma di applicazioni in alcuni settori industriali. Tuttavia, a causa dei difetti intrinseci del processo di trafilatura, di solito sono necessarie due o tre operazioni di trafilatura per ottenere la sezione trasversale richiesta, e dopo ogni trafilatura è necessario un trattamento termico o di invecchiamento per eliminare le tensioni residue nella materia prima. Ciò comporta una scarsa rettilineità del materiale grezzo prodotto dal processo di trafilatura e, per ambienti con requisiti relativamente elevati, è necessario aggiungere un processo di correzione per risolvere questo difetto.

(ii) Formatura a rulli.

Sia che si utilizzi la formatura round-to-roll che quella step-by-step, entrambe richiedono decine di stampi di formatura a rulli sulla linea di produzione. Nella produzione reale, se le linee centrali degli stampi di laminazione non sono allineate, il profilo si deforma dopo la produzione.

Quando si verifica il fenomeno della torsione, è necessario analizzare e determinare le possibili posizioni problematiche dello stampo di laminazione in base all'andamento della deformazione del profilo sulla linea, quindi regolare gli stampi in base al grado di deformazione per eliminare il difetto. Inoltre, durante l'installazione dello stampo è possibile utilizzare strumenti ausiliari come le filettature per garantire l'allineamento del centro dello stampo con il centro dell'attrezzatura, riducendo così notevolmente la possibilità di torsione.

Dopo la lavorazione delle materie prime profilate, è necessario piegarle in tubi per ottenere la forma richiesta prima dell'uso. Durante questo processo si verificano spesso tre difetti: il ritorno elastico, la torsione dopo la piegatura e i graffi superficiali. Di seguito viene fornita una spiegazione per ciascun difetto.

(1) Ritorno elastico.

La struttura del telaio, come la cabina, utilizza spesso sezioni cave formate a freddo. Durante il processo di piegatura dei tubi si verificano due tipi di deformazione: elastica e plastica. Dopo la piegatura, si verifica spesso un ritorno elastico, che provoca uno scostamento delle dimensioni dai valori teorici. Questo fenomeno deriva dall'azione combinata del ritorno elastico in termini di angolo e raggio. Ad esempio, il pezzo mostrato nella Figura 4.

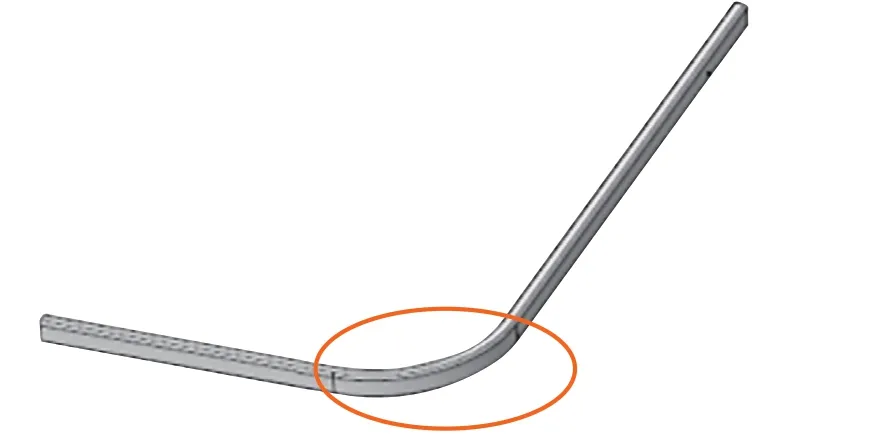

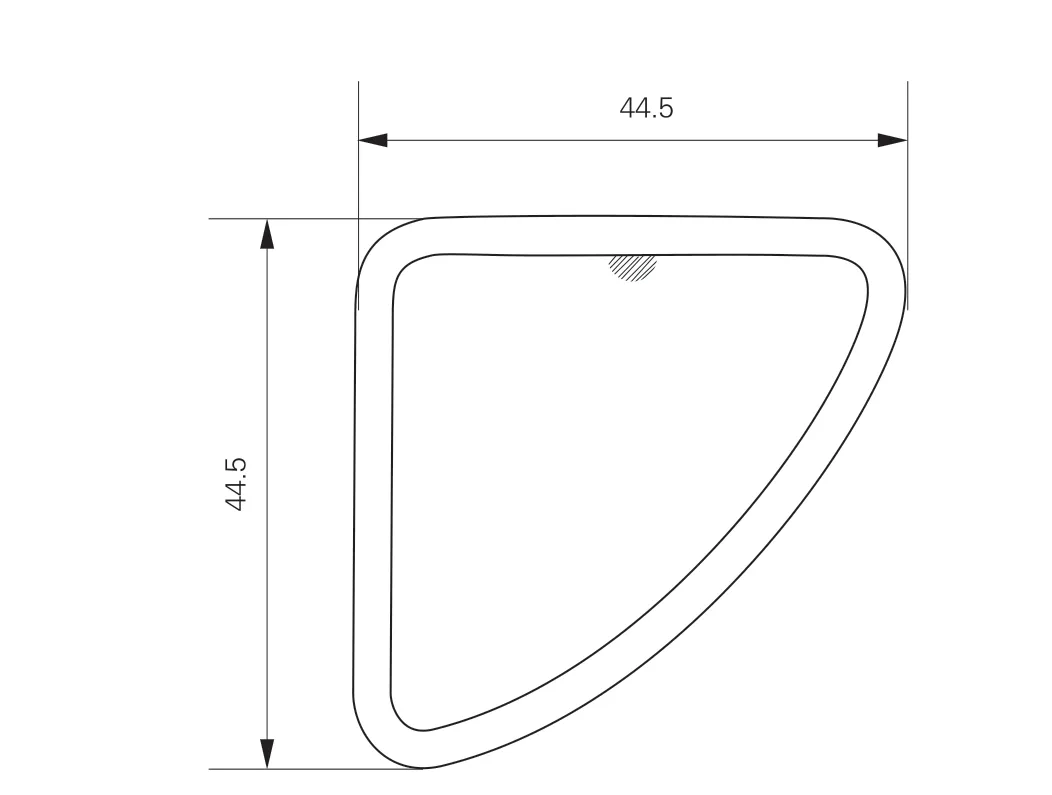

Il pezzo mostrato in figura richiede un raggio di curvatura di R206 mm e un angolo di 90°. Durante la prima produzione dello stampo di piegatura, questo è stato progettato e realizzato in base al valore teorico di R206 mm. Nella produzione effettiva, dopo aver impostato l'angolo di piegatura a 90° e aver utilizzato lo stampo per dare forma alla curva, il pezzo reale aveva un angolo di 84° e un raggio di R223 mm. C'era un grande divario tra il raggio del pezzo e il valore teorico e l'angolo non corrispondeva al disegno. Questo pezzo non poteva essere utilizzato. In seguito, sulla base dell'esperienza di piegatura precedente e della deviazione tra il raggio effettivo e quello teorico, l'angolo di piegatura è stato impostato a 98° e lo stampo di piegatura è stato riprogettato con un raggio di R193 mm. Lo stato del pezzo riprogettato è mostrato nella Figura 5.

Come si può vedere dalla figura, lo spazio tra l'angolo R e la sagoma di ispezione è di 1 mm. Questo stato soddisfa i requisiti per la successiva produzione.

Per questo tipo di tubo e di angolo di curvatura, il coefficiente di rimbalzo è di circa 8%. Poiché il profilo è in acciaio cavo piegato a freddo, il suo coefficiente di rimbalzo non può essere strettamente basato sui valori empirici delle piastre di acciaio. Inoltre, le prestazioni delle materie prime in ogni lotto non possono essere completamente coerenti. Pertanto, è necessario riassumere in base all'esperienza d'uso effettiva. Si raccomanda inoltre ai produttori di materie prime di utilizzare il più possibile nastri di acciaio dello stesso produttore e dello stesso lotto per la produzione di profili, al fine di stabilizzare lo stato delle materie prime del profilo.

(2) Torsione dopo la piegatura del tubo.

Questa condizione si verifica soprattutto nei pezzi con un ampio arco di curvatura. Questo fenomeno è in gran parte dovuto alla progettazione dello stampo e il tipo di tubo è illustrato nella Figura 6.

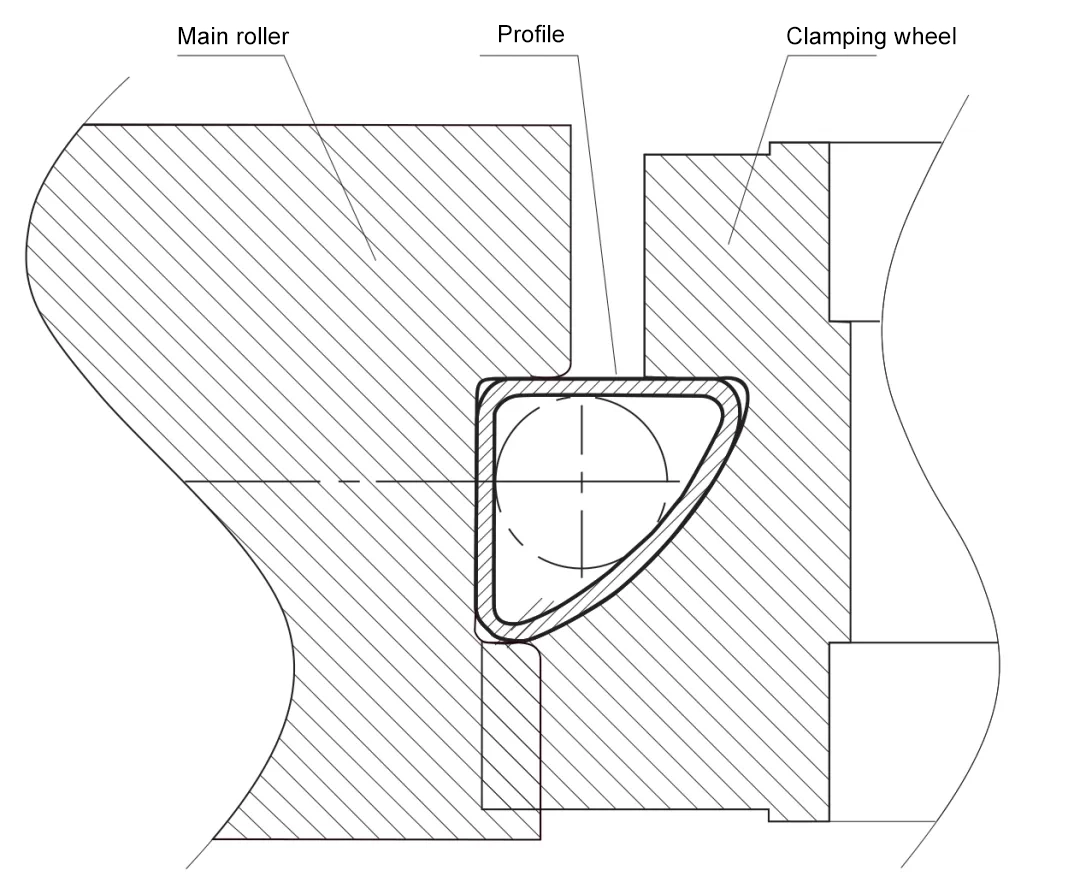

L'impatto dell'asimmetria del tipo di tubo sulla curvatura del tubo non è stato identificato nel processo di progettazione dello stampo. Nella progettazione effettiva dello stampo, il rullo principale e il rullo di bloccaggio sono illustrati nella Figura 7.

Poiché il rullo di bloccaggio si comprime troppo poco, non superando la linea centrale del profilo, la forza di compressione del bordo sul profilo è insufficiente durante la produzione. Il profilo si attorciglia intorno alla linea centrale durante la piegatura, causando una piattezza inaccettabile del pezzo piegato e la sua inutilizzabilità. In seguito, le dimensioni dell'anello di compressione del bordo del rullo di bloccaggio sono state modificate in modo da superare la linea centrale del tubo, come mostrato nella Figura 8.

Sulla base dello stampo modificato, durante il processo di piegatura, il campo di forza di compressione del bordo del rullo di bloccaggio supera la linea centrale del tubo. In questa condizione, la planarità del tubo dopo la piegatura è migliorata in modo significativo, soddisfacendo i requisiti di utilizzo.

(3) Graffi superficiali.

Le cause di questo difetto derivano principalmente da due aspetti: il disallineamento tra la cavità dello stampo e le materie prime e la scarsa durezza superficiale dello stampo.

La soluzione consiste nel calcolare la tolleranza di corrispondenza tra la progettazione dello stampo e lo sviluppo della materia prima, per evitare che la dimensione della sezione trasversale della materia prima superi la cavità dello stampo. Allo stesso tempo, la superficie dello stampo deve essere trattata tempestivamente per aumentare la durezza e ridurre la rugosità superficiale.

Questo articolo analizza e spiega i problemi di difettosità più comuni sotto due aspetti: la lavorazione delle materie prime dei profili e la successiva lavorazione dei pezzi. Tuttavia, questo è limitato alle condizioni di utilizzo della nostra azienda. Poiché le prestazioni dei profili rispetto alle lamiere sono più importanti e i diversi produttori possono utilizzare materie prime e tecniche di lavorazione diverse, le situazioni reali possono variare. È necessario riassumere in base alla propria esperienza d'uso per ottenere un piano di produzione adeguato in loco.