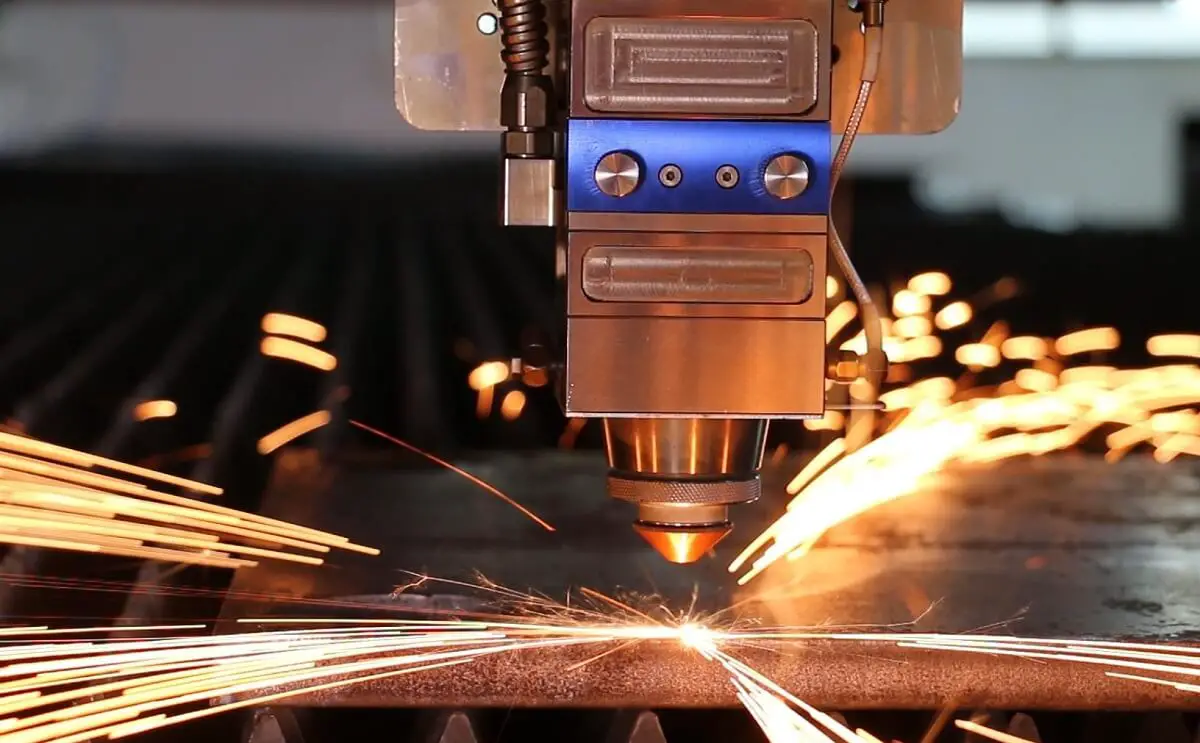

In che modo i diversi gas possono influire sull'efficienza del taglio laser? Questo articolo analizza le prestazioni di aria, ossigeno e azoto come gas da taglio, confrontando i loro effetti su vari metalli. Scoprirete quale gas offre la migliore velocità, qualità e convenienza per applicazioni specifiche. Comprendendo queste differenze, è possibile ottimizzare il processo di taglio laser per migliorare i risultati di produzione e ridurre i costi.

L'aria, l'essenziale "gas della vita" che respiriamo quotidianamente, è composta da circa 78% di azoto, 21% di ossigeno, 0,93% di argon, 0,04% di anidride carbonica e tracce di altri gas tra cui neon, elio, metano e idrogeno. Il vapore acqueo, pur essendo variabile, può costituire fino a 4% dell'atmosfera in condizioni di umidità.

Approfondiamo ora i vantaggi del taglio ad aria nel processo di taglio laser.

Il principio di taglio dell'aria assomiglia molto a quello dell'azoto nei processi di taglio laser. Sfrutta l'energia laser per fondere il metallo e utilizza gas ad alta pressione per espellere il materiale fuso dal taglio. Durante questo processo, alcune sostanze metalliche possono subire ossidazione o combustione, con conseguente formazione di ossidi metallici sulla superficie tagliata. Gli ossidi più comuni includono l'allumina grigia solida (Al2O3), magnetite solida nera (Fe3O4) e l'ossido di rame(II) (CuO).

L'aria, onnipresente nell'atmosfera, può essere sfruttata per le applicazioni di taglio attraverso una serie di fasi preparatorie. Inizialmente viene compressa in un serbatoio di stoccaggio dell'aria, quindi sottoposta a processi di filtrazione, raffreddamento ed essiccazione per rimuovere contaminanti come umidità e olio. Questo trattamento rende l'aria adatta alle operazioni di taglio. La composizione naturale dell'aria, contenente circa 21% di ossigeno, compensa parzialmente l'assenza di ossigeno o azoto puri nel processo di taglio.

In teoria, il taglio ad aria può essere applicato a qualsiasi materiale metallico che possa essere fuso dall'energia laser. Tuttavia, l'efficacia e la qualità del taglio possono variare in base a fattori quali lo spessore del materiale, la conduttività termica e i parametri laser specifici utilizzati. La presenza di ossigeno nell'aria può portare a reazioni esotermiche con alcuni metalli, aumentando potenzialmente la velocità di taglio ma anche influenzando la qualità del bordo di taglio e l'ossidazione della superficie.

Il metodo di taglio ad aria offre un'alternativa economica all'utilizzo di gas puri, rendendolo particolarmente adatto ad applicazioni non critiche o a materiali meno inclini all'ossidazione. Tuttavia, per il taglio di precisione o quando si lavora con metalli altamente reattivi, possono essere preferibili altri gas di assistenza come l'azoto o l'argon per ridurre al minimo l'ossidazione e ottenere una qualità superiore dei bordi.

Valutazione delle prestazioni di taglio su lastre di acciaio inossidabile, acciaio al carbonio e leghe di alluminio utilizzando una macchina da 6 kW. taglio laser macchina con aria e azoto/ossigeno come gas di taglio.

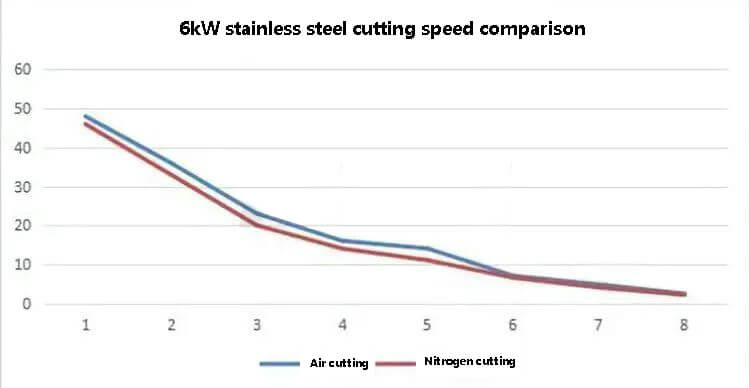

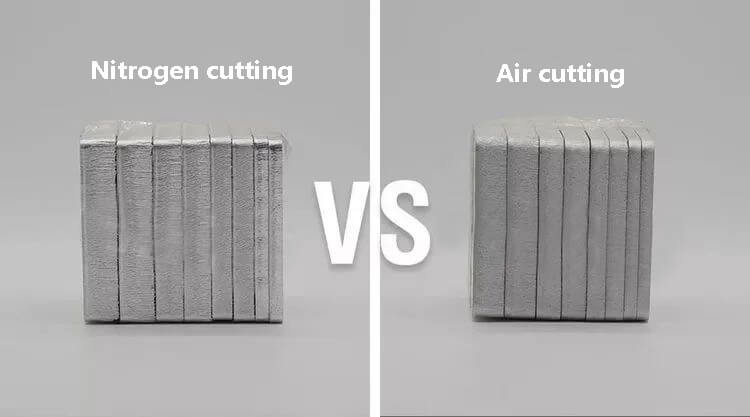

Esperimento 1: confronto tra azoto e aria taglio dell'acciaio inossidabile

⊙ Confronto tra l'effetto dell'azoto e quello della sezione di taglio dell'aria

⊙ Confronto tra velocità di taglio ad azoto e ad aria compressa

Analisi degli effetti:

La figura sopra mostra i risultati di taglio dell'acciaio inossidabile da 10 mm a 4 mm, nell'ordine.

Rispetto al taglio con azoto, la sezione tagliata con l'aria appare più scura, ma senza scorie. Dopo la lucidatura, la sezione tagliata può anche ottenere un aspetto più luminoso.

In termini di velocità, il taglio ad aria dell'acciaio inossidabile è leggermente più veloce di quello ad azoto, ma la differenza non è significativa.

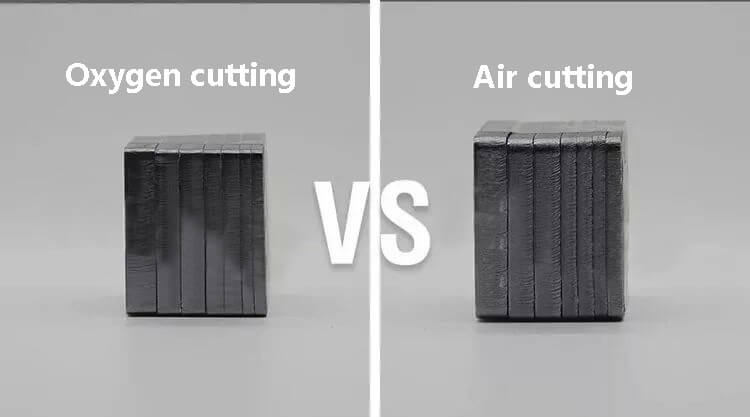

Esperimento 2: confronto tra ossigeno e aria per il taglio dell'acciaio al carbonio

⊙ Confronto tra gli effetti della sezione di taglio con ossigeno e aria

⊙ Confronto tra velocità di taglio con aria e ossigeno

Analisi degli effetti:

La figura precedente mostra i risultati di taglio dell'acciaio al carbonio da 10 mm a 3 mm, nell'ordine.

Rispetto al taglio con ossigeno, l'acciaio al carbonio da 8 mm presenta un leggero residuo di scorie, mentre l'acciaio al carbonio da 10 mm presenta un residuo di scorie più grave.

Pertanto, il taglio ad aria compressa non è consigliato per il taglio di lamiere di acciaio al carbonio di spessore superiore a 10 mm.

Esperimento 3: confronto tra azoto e aria taglio dell'alluminio lega

⊙ Confronto tra l'effetto dell'azoto e quello della sezione di taglio dell'aria

⊙ Confronto tra velocità di taglio ad azoto e ad aria compressa

Analisi degli effetti:

La figura precedente mostra i risultati del taglio da 10 mm a 3 mm. piastre in alluminioin quest'ordine.

Rispetto al taglio ad azoto, il taglio ad aria produce una sezione più fine e meno residui di scoria.

In termini di velocità, il taglio ad aria delle lastre di alluminio è leggermente più veloce di quello ad azoto, ma la differenza non è significativa.

Sono stati condotti esperimenti per valutare le prestazioni e l'efficienza del taglio con aria rispetto a quello con azoto/ossigeno su vari materiali e spessori di lamiera.

La valutazione completa ha rivelato che il taglio ad aria è un'opzione economicamente vantaggiosa per le applicazioni con requisiti meno severi. L'utilizzo dell'aria come gas di assistenza al taglio può ridurre significativamente i costi di produzione rispetto all'azoto o all'ossigeno.

Tuttavia, è fondamentale tenere presente le seguenti considerazioni quando si opta per il taglio ad aria compressa:

1. Qualità dell'aria: L'aria compressa deve essere trattata meticolosamente per garantire prestazioni di taglio ottimali. Questo trattamento deve comprendere:

2. Manutenzione: È essenziale una manutenzione regolare e accurata del sistema di trattamento dell'aria, che comprenda:

Trascurare queste procedure di manutenzione può portare a:

3. Ottimizzazione del processo: Per determinare la soluzione di taglio più conveniente e in linea con i requisiti di produzione specifici, i produttori devono considerare:

Valutando attentamente questi fattori e bilanciandoli con le esigenze di produzione, i produttori possono ottenere risultati di qualità superiore ottimizzando i costi. Questo approccio garantisce che il metodo di taglio scelto non solo soddisfi le specifiche tecniche, ma sia anche in linea con l'efficienza produttiva complessiva e le considerazioni economiche.