Vi siete mai chiesti perché il rame e le sue leghe sono così fondamentali nella nostra vita quotidiana? Questo articolo esplora le affascinanti proprietà del rame, dalla sua incredibile conducibilità elettrica alla sua impressionante resistenza alla corrosione. Alla fine capirete perché il rame rimane una pietra miliare dell'ingegneria e della tecnologia moderna.

Il rame e le sue leghe sono ampiamente utilizzati nelle applicazioni industriali grazie alle loro eccezionali proprietà, tra cui una superiore conducibilità elettrica e termica, un'eccellente resistenza alla corrosione e un'elevata formabilità. Questi materiali sono suddivisi in quattro gruppi principali: rame puro (spesso indicato come rame rosso), ottone, bronzo e rame bianco (noto anche come alpacca).

1. Rame puro: Caratterizzato da un colore rosso-arancio, il rame puro (>99,3% Cu) offre la più alta conducibilità elettrica tra i metalli commerciali, rendendolo indispensabile nelle industrie elettriche ed elettroniche. Presenta inoltre un'eccellente conducibilità termica, resistenza alla corrosione e duttilità.

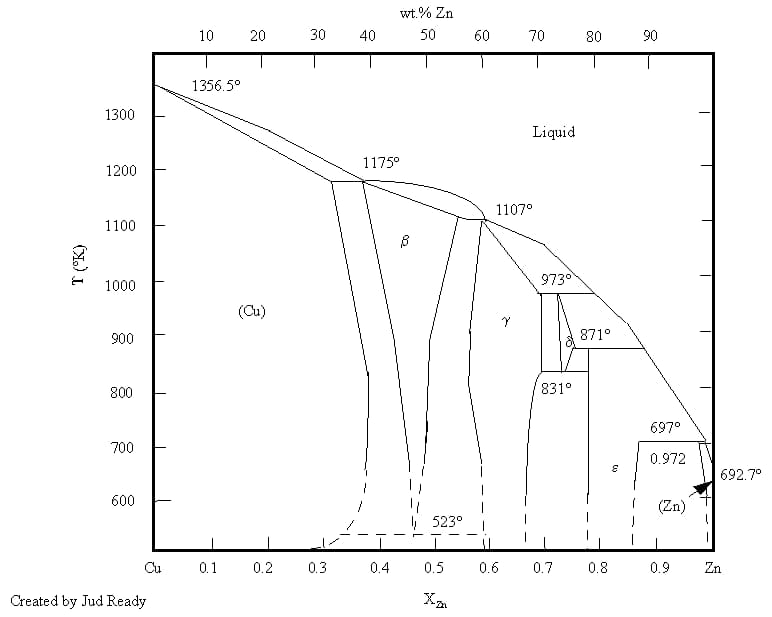

2. Ottone: Lega composta principalmente da rame e zinco, con un contenuto di zinco che varia in genere da 5% a 45%. Gli ottoni offrono un equilibrio tra forza, lavorabilità e resistenza alla corrosione. I tipi più comuni includono:

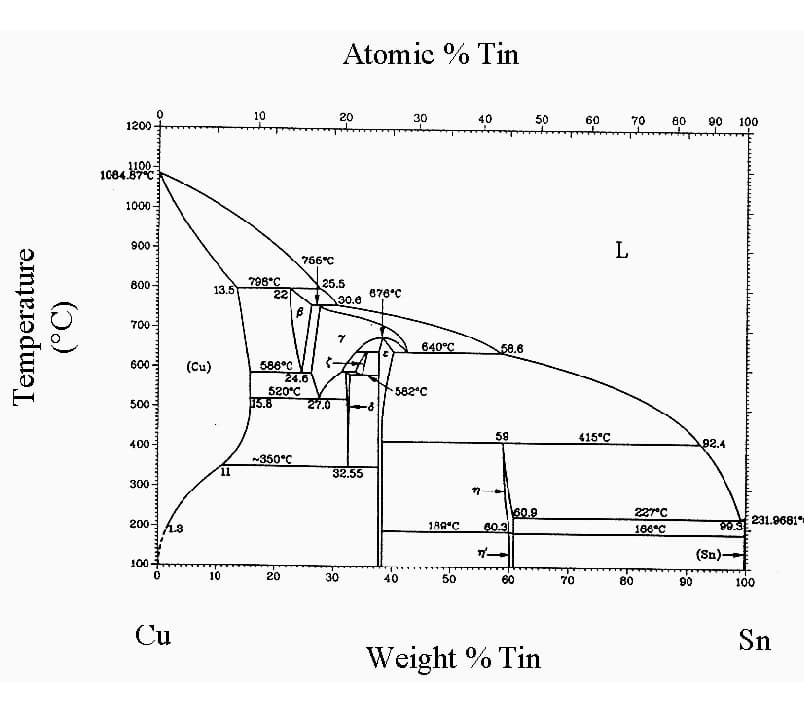

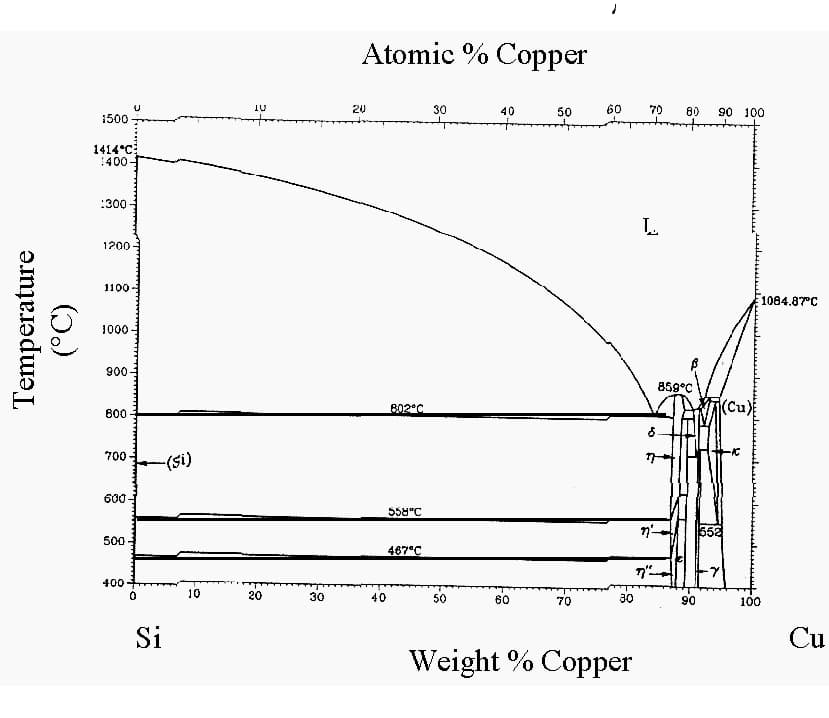

3. Bronzo: tradizionalmente leghe di rame e stagno, ma i bronzi moderni possono contenere altri elementi come alluminio, silicio o berillio. I bronzi presentano generalmente una maggiore forza e resistenza alla corrosione rispetto agli ottoni. Tra i tipi più noti ricordiamo:

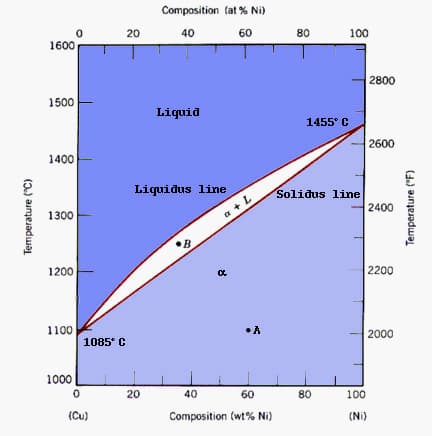

4. Rame bianco (nichel argento): Una lega di rame, nichel e zinco, in genere contenente 10-20% di nichel. Nonostante il nome, non contiene argento. Il rame bianco offre una buona resistenza alla corrosione, robustezza e un aspetto attraente simile all'argento, che lo rende adatto per applicazioni decorative e strumenti musicali.

Il rame rosso è una forma pura di rame con un contenuto di rame di almeno 99,5%.

In base al suo contenuto di ossigeno, può essere ulteriormente suddiviso in rame puro e rame privo di ossigeno.

Cu2Sulla superficie del rame rosso possono formarsi ossidi di O e CuO.

A temperatura ambiente, la superficie del rame è ricoperta di Cu2O.

Alle alte temperature, la scaglia di ossido è composta da due strati: lo strato esterno è CuO e lo strato interno è Cu2O.

È importante notare che il rame puro non può essere brasato in un'atmosfera riducente contenente idrogeno.

L'ottone si riferisce a una lega di rame e zinco che presenta una maggiore forza, durezza e resistenza alla corrosione rispetto al rame rosso, pur mantenendo la tenacità e l'elevata resistenza alla corrosione.

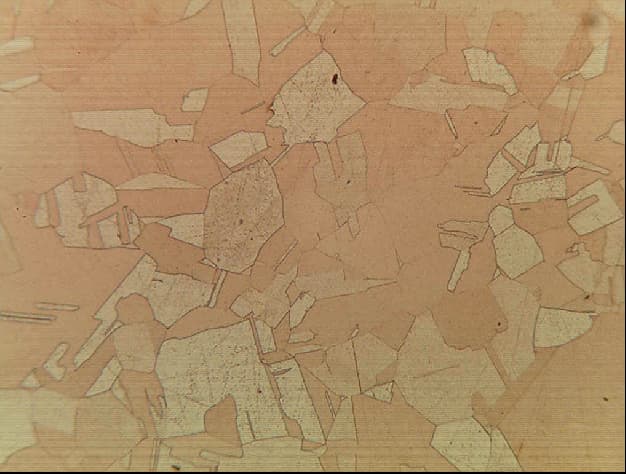

Diagramma metallografico dell'ottone

(1) Ottone stagnato:

L'ottone stagnato contiene circa 1% di stagno (Sn) e la presenza di stagno non altera la composizione degli ossidi superficiali.

La saldabilità dell'ottone allo stagno è paragonabile a quella dell'ottone, il che lo rende facile da saldare.

(2) Ottone al piombo:

L'ottone al piombo contiene piombo, che quando viene riscaldato forma una scoria appiccicosa che compromette l'effetto bagnante e la fluidità della saldatura.

È importante selezionare il flusso adeguato per garantire la giusta fluidità.

(3) Ottone al manganese:

La superficie dell'ottone al manganese è composta da ossido di zinco e ossido di manganese.

L'ossido di manganese è relativamente stabile e difficile da rimuovere, per cui è necessario utilizzare una sostanza attiva. brasatura per garantire la bagnabilità del metallo d'apporto per brasatura.

Esistono vari tipi di bronzo, ciascuno con elementi di lega diversi, che influiscono sulla loro brasabilità.

Quando l'elemento di lega aggiunto è lo stagno, o una piccola quantità di cromo o cadmio, l'impatto sulla saldabilità è minimo ed è generalmente più facile da brasare.

Tuttavia, se l'elemento aggiunto è l'alluminio, in particolare quando il contenuto di alluminio è elevato (fino a 10%), l'ossido di alluminio sulla superficie è difficile da rimuovere, causando un deterioramento della saldabilità.

In questi casi, è necessario utilizzare un flusso speciale per la brasatura.

Ad esempio, quando il silicio viene aggiunto per formare il bronzo al silicio, diventa altamente sensibile alla fragilità a caldo e alle cricche da stress quando viene esposto alla saldatura fusa.

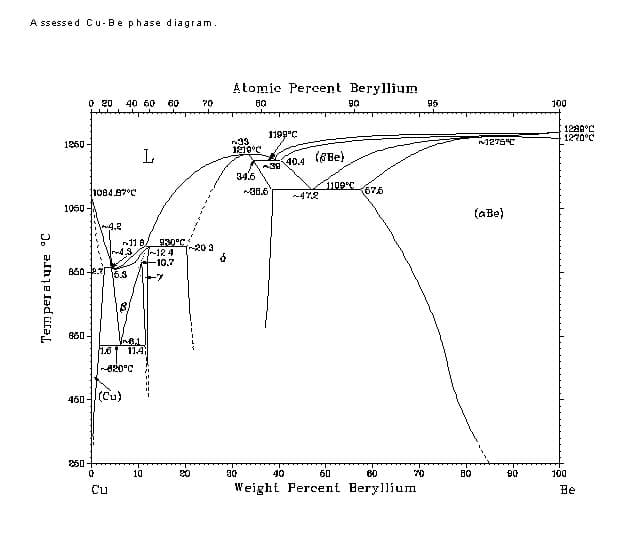

Un altro esempio è quello in cui l'elemento di lega aggiunto è il berillio.

Sebbene si formi un ossido BeO relativamente stabile, il flusso di brasatura convenzionale è sufficiente per rimuovere il film di ossido.

Rame bianco è una lega di rame e nichel che vanta eccellenti proprietà meccaniche complete.

Contiene nichel.

Nella scelta del metallo d'apporto, è importante evitare quelli contenenti fosforo, come il metallo d'apporto rame-fosforo e il metallo d'apporto rame-fosforo-argento.

Il rame bianco è altamente sensibile alle cricche a caldo e alle cricche da stress quando viene sottoposto a saldatura fusa.

| Nome | Codice | Composizione chimica primaria (percentuale di massa, %) | Temperatura di fusione/℃ | Trattamento termico | |||||||

| ω(Cu) | ω(Zn) | ω(Sn) | ω(Pb) | ω(Mn) | ω(Al) | ω(Ni) | Altri | ||||

| Rame puro | T1 | ≤99.95 | - | - | - | - | - | - | 20.02 | 1083 | Ricottura: 450~520℃ |

| T2 | ≤99.90 | - | - | - | - | - | - | 20.06 | 1083 | Ricottura: 500~630℃ | |

| Rame senza ossigeno | TU1 | ≤99.97 | - | - | - | - | - | - | 20.003 | 1083 | Ricottura sotto vuoto: 500℃ |

| TU2 | ≤99.95 | - | - | - | - | - | - | 20.003 | 1083 | ||

| TUMn | ≤99.60 | - | - | - | 0.1~0.3 | - | - | 20.003 | 1083 | ||

| Ottone | H96 | 95~97 | Rem. | - | - | - | - | - | - | 1056~1071 | Ricottura: 600℃ |

| H68 | 67~70 | Rem. | - | - | - | - | - | - | 910~939 | Ricottura: 600℃ | |

| H62 | 60.5~63.5 | Rem. | - | - | - | - | - | - | 899~906 | Ricottura: 600℃ | |

| Stagno Ottone | HSn62-1 | 61~63 | Rem. | 0.7~1.1 | - | - | - | - | - | 886~907 | Ricottura: 600℃ |

| Ottone al piombo | HPb59-1 | 57~60 | Rem. | - | 0.8~1.9 | - | - | - | - | 886~901 | Ricottura: 600℃ |

| Ottone al manganese | HMn58-2 | 57~60 | Rem. | - | - | 1~2 | - | - | - | 866~881 | Ricottura: 600℃ |

| Bronzo allo stagno | QSn6,5-0,1 | Rem. | - | 6~7 | - | - | - | - | P: 0.1~0.25 | ~996 | Ricottura: 500~620℃ |

| QSn4-3 | Rem. | 2.7~3.3 | 3.5~4.5 | - | - | - | - | - | ~1046 | ||

| Alluminio Bronzo | QAl9-2 | Rem. | - | - | - | 1.5~2.5 | 8~10 | - | - | ~1061 | Ricottura: 700~750℃;Quenching880℃,Tempering400℃ |

| QAl10-4-4 | Rem. | - | - | - | - | 9.5~11 | - | Fe: 3,5~4,5 | - | Ricottura: 700~750℃;Quenching920℃,Tempering650℃ | |

| Bronzo berillio | QBe2 | Rem. | - | - | - | - | - | 0.2~0.5 | Be: 1,9~2,2 | 865~956 | Tempra: 800℃, invecchiamento: 300℃ |

| QBe1.7 | Rem. | - | - | - | - | - | 0.2~0.4 | Be: 1,6~1,8 | - | Tempra: 800℃, invecchiamento: 300℃ | |

| Bronzo al silicio | QSi3-1 | Rem. | - | - | - | 1~1.5 | - | - | Si: 2,75~3,5 | 971~1026 | Ricottura: 600~680℃ |

| Bronzo al cromo | QCr0,5 | Rem. | - | - | - | - | - | - | Cr: 0.5~1.0 | 1073~1080 | Tempra: 950~1000℃ |

| Invecchiamento: 400~460℃ | |||||||||||

| Bronzo cadmio | QCd1 | Rem. | - | - | - | - | - | - | Cd: 0.9~1.2 | 1040~1076 | Ricottura: 650℃ |

| Zinco Nichel Argento | BZn15-20 | Rem. | 18~20 | - | - | - | - | 13.5~16.5 | - | ~1081 | Ricottura: 700℃ |

| Manganese Nichel Argento | BMn40-1,5 | Rem. | - | - | - | 1~2 | - | 39~40 | - | 1261 | Ricottura: 1050~1150℃ |

La brasatura del rame e delle leghe di rame dipende principalmente dai seguenti fattori:

Le superfici di rame puro possono formare due ossidi, Cu2O e CuO. A temperatura ambiente, una superficie di rame è ricoperta da Cu2O, mentre ad alte temperature la pellicola di ossido si divide in due strati, con CuO all'esterno e Cu2O all'interno. Gli ossidi di rame sono facili da rimuovere, quindi il rame puro si presta bene alla brasatura.

Il rame ossigenato è un rame raffinato con la pirometallurgia e con la pece elettrolitica. Contiene da 0,02% a 0,1% di ossigeno in massa, che esiste come ossido di rame, formando un'organizzazione eutettica con il rame. Questa organizzazione eutettica è distribuita nella matrice di rame in forma globulare.

Se il rame ossigenato viene brasato in un'atmosfera riducente contenente idrogeno, l'idrogeno si diffonde rapidamente nel metallo, riducendo l'ossido e producendo vapore. Questo vapore forma delle cavità all'interno dei cristalli di rame e si espande rapidamente, portando a infragilimento da idrogeno. Nei casi più gravi, il materiale di rame può rompersi.

Se l'atmosfera contiene monossido di carbonio e umidità, il monossido di carbonio può ridurre il vapore in idrogeno, che poi si diffonde nel metallo, provocando l'infragilimento da idrogeno. Pertanto, il rame ossigenato non deve essere brasato in atmosfere di ammoniaca in decomposizione, endotermiche o esotermiche riducenti.

Il riscaldamento prolungato del rame ossigenato a temperature superiori a 920℃ provoca l'accumulo di ossido di rame ai confini dei grani, riducendo la resistenza e la duttilità del rame. Pertanto, durante la brasatura, il materiale deve evitare l'esposizione prolungata a temperature superiori a 920℃.

Il rame non può essere trattato termicamente per aumentarne la resistenza, per cui spesso si ricorre a metodi di lavorazione a freddo. Il rame temprato a freddo si ammorbidisce se riscaldato tra 230℃ e 815℃. Il grado di rammollimento dipende dalla temperatura e dalla durata della permanenza a questa temperatura. Più alta è la temperatura di riscaldamento della brasatura, più morbido diventa il rame indurito a freddo.

Il rame privo di ossigeno ha un basso contenuto di ossigeno e non contiene costituenti eutettici di rame e ossido di rame. La conducibilità elettrica e la lavorabilità a freddo (come l'imbutitura e la filatura) sono migliori di quelle del rame disossidato.

Il rame privo di ossigeno può essere brasato in un'atmosfera protettiva contenente idrogeno senza infragilimento da idrogeno. Il rame privo di ossigeno temprato a freddo si ammorbidisce anche durante il riscaldamento.

L'ottone comune può essere suddiviso in tre categorie: ottone basso (frazione di massa di zinco inferiore a 20%), ottone alto (frazione di zinco superiore a 20%) e ottone legato. Quando la frazione di massa dello zinco nell'ottone è inferiore a 15%, l'ossido superficiale è costituito principalmente da Cu2O, che contiene piccole particelle di ZnO.

Quando la frazione di massa dello zinco è superiore a 20%, l'ossido è costituito principalmente da ZnO. L'ossido di zinco è anche facile da rimuovere, quindi la brasatura dell'ottone è molto buona. L'ottone non è adatto alla brasatura in atmosfera protettiva, soprattutto non alla brasatura sotto vuoto. Questo perché lo zinco ha un'elevata pressione di vapore (raggiunge i 105Pa a 907℃).

Durante la brasatura in atmosfera protettiva, in particolare quella sotto vuoto, lo zinco presente nell'ottone si volatilizza, la superficie diventa rossa e influisce sia sulle proprietà di brasatura che su quelle intrinseche. Se la brasatura deve essere effettuata in atmosfera protettiva o sottovuoto, è necessario applicare preventivamente uno strato di rame o nichel sulla superficie delle parti in ottone per evitare la volatilizzazione dello zinco. Tuttavia, la placcatura può influire sulla resistenza del giunto brasato.

La brasatura dell'ottone richiede l'uso di un flussante.

L'ottone allo stagno ha circa 1% di ω (Sn). La presenza di stagno non influisce sulla composizione dell'ossido superficiale. La brasatura dell'ottone allo stagno è paragonabile a quella dell'ottone ed è facile da brasare.

L'ottone al piombo forma un residuo appiccicoso quando viene riscaldato, che disturba l'azione umettante e la fluidità del materiale di brasatura; è quindi necessario scegliere un flussante appropriato per garantire l'azione umettante del materiale di brasatura. Quando l'ottone al piombo viene riscaldato, tende a cedere sotto sforzo. La sensibilità alla cricca a caldo è direttamente proporzionale al contenuto di piombo.

Pertanto, il stress interno dell'ottone al piombo deve essere ridotto al minimo durante la brasatura, ad esempio con una ricottura prima della saldatura per eliminare le sollecitazioni causate dalla lavorazione del componente. La temperatura di riscaldamento deve essere il più possibile uniforme per ridurre lo stress termico. L'effetto della brasatura è scarso quando ω (Pb) > 3%. Per l'ottone al piombo con ω (Pb) > 5%, la brasatura non è raccomandata.

La superficie dell'ottone al manganese è composta da ossido di zinco e ossido di manganese. L'ossido di manganese è relativamente stabile e difficile da rimuovere, pertanto è necessario utilizzare un flussante altamente attivo per garantire la bagnabilità del materiale di brasatura.

Il bronzo allo stagno QSn6,5-0,1 forma due ossidi sulla sua superficie: uno strato interno di SnO2 e uno strato esterno di ossido di rame. Questi ossidi sono facili da rimuovere e la lega si brasa bene, adatta a vari metodi di brasatura, tra cui la brasatura a gas schermato e la brasatura sotto vuoto.

Per la brasatura in aria si possono utilizzare i flussi convenzionali. Per evitare cricche, le parti in bronzo allo stagno contenenti fosforo devono essere sottoposte a stress a circa 290-340℃ prima della brasatura.

Il bronzo all'alluminio contiene una quantità significativa di alluminio (fino a 10% in massa), che forma uno strato di ossido composto principalmente da ossido di alluminio sulla superficie, difficile da rimuovere. Pertanto, brasatura dell'alluminio bronzo è piuttosto impegnativo. L'ossido di alluminio non può essere ridotto in atmosfera protettiva e non può essere rimosso con il riscaldamento sottovuoto, richiedendo un flussante specializzato.

Se le parti in bronzo alluminato sono brasate in un temprato e rinvenuto La temperatura di brasatura non deve superare la temperatura di rinvenimento. Ad esempio, la temperatura di rinvenimento di QAl9-2 è di 400℃.

Se la temperatura di brasatura supera i 400℃, il materiale di base si ammorbidisce. Se la brasatura viene eseguita a temperature elevate, la temperatura di brasatura deve corrispondere alla temperatura di tempra (880℃), seguita dal rinvenimento, per ottenere le proprietà meccaniche desiderate del materiale di base. Questo aspetto deve essere preso in considerazione nella scelta del materiale di brasatura.

Sebbene sulla superficie del bronzo al berillio si formi un ossido BeO relativamente stabile, il flussante convenzionale soddisfa comunque il requisito della rimozione del film di ossido. Il bronzo al berillio è spesso utilizzato in situazioni in cui i pezzi richiedono elasticità.

Per evitare di ridurre questa proprietà, la temperatura di brasatura deve essere inferiore alla temperatura di invecchiamento (300℃) oppure la temperatura di brasatura deve corrispondere alla temperatura di tempra, seguita da un trattamento di invecchiamento dopo la brasatura.

Il bronzo al silicio, principalmente una lega QSi3-1 con circa 3% ω (Si), forma un ossido composto principalmente da biossido di silicio sulla sua superficie. Per la brasatura del bronzo al silicio si deve utilizzare lo stesso flussante usato per la brasatura del bronzo all'alluminio. Il bronzo al silicio sotto sforzo è estremamente sensibile alle cricche termiche e alle cricche da stress sotto l'azione del materiale di brasatura fuso.

Per evitare cricche, prima della brasatura la lega deve essere sottoposta a stress a una temperatura compresa tra 300 e 350℃. È necessario scegliere un materiale da brasatura con punto di fusione più basso e utilizzare un metodo di brasatura che riscaldi uniformemente durante la brasatura.

Il bronzo al cromo e il bronzo al cadmio contengono quantità minori di cromo o cadmio, che non influiscono significativamente sul processo di brasatura. Quando si brasa il bronzo al cromo, si deve tenere conto del regime di trattamento termico del materiale di base.

La brasatura deve avvenire al di sotto della temperatura di invecchiamento (460℃) oppure la temperatura di brasatura deve corrispondere alla temperatura di tempra (950-1000℃).

Argento al nichel e argento al manganese. L'argento al nichel contiene nichel e i materiali per brasatura contenenti fosforo, come il materiale per brasatura rame-fosforo e il materiale per brasatura rame-fosforo-argento, dovrebbero essere evitati quando si sceglie un materiale per brasatura, perché i materiali per brasatura contenenti fosforo possono facilmente formare fosfuro di nichel fragile sull'interfaccia dopo la brasatura, riducendo la resistenza e la tenacità del giunto.

L'argento al nichel è estremamente sensibile sia alle cricche a caldo che alle cricche da stress sotto l'azione del materiale di brasatura fuso. Pertanto, prima di procedere alla brasatura, è necessario rimuovere le tensioni interne e scegliere un materiale di brasatura con un punto di fusione più basso.

Le parti devono essere riscaldate in modo uniforme e si deve consentire la libera espansione e contrazione delle parti durante il riscaldamento e il raffreddamento per ridurre lo stress termico durante la brasatura.

Brasabilità del rame comune e delle leghe di rame

| Lega | Brasabilità | |

| Rame T1 | Eccellente | |

| Rame senza ossigeno TU1 | Eccellente | |

| Ottone | H96 | Eccellente |

| H68 | Eccellente | |

| H62 | Eccellente | |

| Stagno-bronzo | HSn62-1 | Eccellente |

| Ottone al manganese | HMn58-2 | Buono |

| Stagno-bronzo | QSn58-2 | Eccellente |

| QSn4-3 | Eccellente | |

| Ottone al piombo | HPb59-1 | Buono |

| alluminio bronzo | QAl9-2 | Male |

| QAl10-4-4 | Male | |

| bronzo al berillio | QBe2 | Buono |

| QBe1.7 | Buono | |

| bronzo al silicio | QSi3-1 | Buono |

| bronzo al cromo | QCr0,5 | Buono |

| bronzo cadmio | QCd11 | Eccellente |

| Lega zinco-rame-nichel | BZn15-20 | Buono |

| Mn lega di rame e nichel | BMn40-1,5 | Difficile |

Le saldature a base di argento sono ampiamente utilizzate per il loro moderato punto di fusione, la buona lavorabilità, le qualità di robustezza e resistenza, la conducibilità, la conduttività termica e la resistenza alla corrosione.

Il principale elementi in lega delle saldature a base di argento sono rame, zinco, cadmio e stagno. Il rame è l'elemento di lega più importante, poiché riduce la temperatura di fusione dell'argento senza formare una fase fragile.

L'aggiunta di zinco abbassa ulteriormente la temperatura di fusione.

Sebbene l'aggiunta di stagno possa abbassare significativamente la temperatura di fusione delle leghe di argento-rame-stagno, questa bassa temperatura di fusione si traduce in un'estrema fragilità e in una mancanza di utilizzo pratico.

Per evitare la fragilità, il contenuto di stagno nella saldatura argento-rame-stagno non è in genere superiore a 10%.

Per ridurre ulteriormente la temperatura di fusione delle saldature a base di argento, è possibile aggiungere cadmio alla lega argento-rame-zinco.

Composizione chimica e principali proprietà del metallo d'apporto per brasatura a base d'argento

| Metallo d'apporto per brasatura | Composizione chimica (peso %) | Temperatura di fusione/℃ | Resistenza alla trazione/MPa | Resistività elettrica/μΩ-m | Temperatura di brasatura/℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Ag | Cu | Zn | Cd | Sn | altro | |||||

| BAg72Cu. | 72±1 | Rem. | – | – | – | – | 779~779 | 375 | 0.022 | 780~900 |

| BAg50Cu. | 50±1.1 | Rem. | – | – | – | – | 779~850 | – | – | – |

| BAg70Cu. | 70±1 | 26±1 | Rem. | – | – | – | 730~755 | 353 | 0.042 | – |

| BAg65Cu. | 65±1 | 20±1.1 | Rem. | – | – | – | 685~720 | 384 | 0.086 | – |

| BAg60Cu | 60 ±1 | Rem. | – | 10±0.5 | – | – | 602~718 | – | 720~840 | |

| BAg50Cu | 50±1.1 | 34±1.1 | Rem. | – | 10±0.5 | – | 677~775 | 343 | 0.076 | 775~870 |

| BAg45Cu | 45±1 | 30+1 | Rem. | – | – | – | 677~743 | 386 | 0.097 | 745~845 |

| BAg25CuZn. | 25±1. | 40±1 | Rem. | – | – | – | 745~775 | 353 | 0.069 | 800~890 |

| BAg10CuZn | 10±1 | 53±1.1 | Rem. | – | – | – | 815~850 | 451 | 0.065 | 850~950 |

| BAg50CuZnCd | 50±1 | 15.5±1 | 16.5±2 | – | – | – | 627~635 | 419 | 0.072 | 635~760 |

| BAg45CuZnCd | 45±1. | 15±1 | 16±2. | – | – | – | 607~618 | – | – | 620~760 |

| BAg40CuZnCdNi | 40±1 | 16±0.5 | 17.8±0.5 | – | – | Ni0,2±0,1 | 595~605 | 392 | 0.069 | 605~705 |

| BAg34CuZnCd | 35±1 | 26±1 | 21±2 | – | – | 607~702 | 411 | 0.069 | 700~845 | |

| BAg50CuZnCdNi | 50±1.1 | 15.5±1 | 15.5±2 | – | – | Ni3±0,5 | 632~688 | 431 | 0.105 | 690~815 |

| BAg56CuZnSn | 56±1 | 22±1 | 17±2 | 50.5 | 50.5 | – | 618~652 | – | – | 650~760 |

| BAg34CuZnSn | 34±1 | 36±1.1 | 27+2 | 30.5 | 30.5 | – | 630~730 | – | – | 730~820 |

| BAg50CuZnSnNi | 50±1 | 21.5±1 | 27±1.1 | 10.3 | 10.3 | Ni0,30~0,65。 | 650~670 | – | – | 670~770 |

| BAg40CuZnSnNi | 40±1 | 25±1 | 30.5±1 | 30.3 | 30.3 | Ni1,30~1,65 | 630~640. | – | – | 640~740 |

Il metallo d'apporto per brasatura rame-fosforo è ampiamente utilizzato nella brasatura del rame e delle leghe di rame grazie alle sue prestazioni tecnologiche favorevoli e alla sua economicità.

Il fosforo svolge due funzioni nel rame:

In primo luogo, abbassa notevolmente il punto di fusione del rame.

In secondo luogo, agisce come flusso autosaldante durante la brasatura in aria.

Per ridurre ulteriormente la temperatura di fusione della lega Cu-P e migliorarne la tenacità, si può aggiungere anche l'argento.

È importante notare che i metalli d'apporto rame-fosforo e rame-rattano-argento possono essere utilizzati solo per la brasatura di rame e leghe di rame e non possono essere utilizzati per la brasatura di acciaio, leghe di nichel o leghe rame-nichel con un contenuto di nichel superiore a 10%.

Questo tipo di metallo d'apporto può causare segregazione se riscaldato lentamente, quindi è meglio adottare un metodo di brasatura a riscaldamento rapido.

Composizione chimica e proprietà della saldatura rame-fosforo

| Metallo di riempimento | Composizione chimica (frazione di massa) (%) | Temperatura di fusione | Resistenza alla trazione MPa | Resistività/μΩ-m | ||||

|---|---|---|---|---|---|---|---|---|

| Cu | P | Ag | Sn | altro | ||||

| Bcu95P. | Rem. | 5±0.3 | – | – | 710~924 | – | – | |

| Bcu93P | Rem. | 6.8~7.5 | – | – | 710~800 | 470.4 | 0.28 | |

| Bcu92PSb | Rem. | 6.3±0.4 | – | – | Sb1.5~2.0 | 690~800 | 303.8 | 0.47 |

| Bcu91Ag | Rem. | 7±0.2 | 2±0.2 | – | – | 645~810 | – | – |

| Bcu89Ag | Rem. | 5.8~6.7 | 5±0.2 | – | – | 650~800 | 519.4 | 0.23 |

| Bcu80Pag | Rem. | 4.8~5.3 | 15±0.5 | – | – | 640~815 | 499.8 | 0.12 |

| HLAgCu70-5 | Rem. | 5±0.5 | 25±0.5 | – | – | 650~710 | – | – |

| HLCuP6-3 | Rem. | 5.7±0.3 | – | 3.5±0.5 | – | 640~680 | – | 0.35 |

| Cu86SnP | Rem. | 5.3±0.5 | – | 7.5±0.5 | 0.8±0.4 | 620~660 | – | – |

| Bcu80PSnAg | Rem. | 5.3±0.5 | 5±0.5 | 10±0.5 | – | 560~650 | – | – |

| Cu77NiSnP. | 77.6 | 7.0 | 9.7 | – | Ni5.7 | 591~643 | – | – |

Durante la brasatura del rame con saldature a base di Sn, è comune la formazione del composto intermetallico Cu6Sn5 all'interfaccia tra la saldatura e il metallo base. Pertanto, è importante considerare attentamente la temperatura di brasatura e il tempo di mantenimento.

Quando si utilizza un saldatore, lo strato di composto è in genere sottile e ha un impatto minimo sulle prestazioni del giunto.

Le giunzioni in ottone brasate con metallo d'apporto stagno-piombo sono più resistenti di quelle in rame brasate con lo stesso metallo d'apporto. Questo perché la dissoluzione dell'ottone nel metallo d'apporto liquido è più lenta, con conseguente formazione di un minor numero di composti intermetallici fragili.

| Metallo d'apporto per brasatura | Composizione chimica | Temperatura di fusione | Resistenza alla trazione | Allungamento | |||

|---|---|---|---|---|---|---|---|

| Sn | Ag | Sb | Cu | ||||

| HL606 | 96.0 | 4.0 | – | – | 221 | 53.0 | – |

| Sn95Sb | 95.0 | – | 5.0 | – | 233 | 39.2 | 43 |

| Sn92AgCuSb | 92.0 | 5.0 | 1.0 | 2.0 | 250 | 49.0 | 2.3 |

| Sn85AgSb | 84.5 | 8.0 | 7.5 | – | 270 | 80.4 | 8.8 |

| Metallo d'apporto per brasatura | Composizione chimica | Temperatura di fusione | ||

|---|---|---|---|---|

| 97.0 | 3.0 | Sn | ||

| HLAgPb97 | 97.5 | 1.5 | – | 304-305 |

| HLAgPb97.5-1.0 | 92 | 2.5 | 1.0 | 310-310 |

| HLAgPb92-5.5 | 83.5 | 1.5 | 5.5 | 287-296 |

| HLAgPb83,5-15-1,5 | 97.0 | 3.0 | 15.0 | 265-270 |

Composizione chimica e proprietà delle saldature a base di cadmio

| Metallo di riempimento | Composizione chimica (frazione di massa) (%) | Temperatura di fusione/ | Resistenza alla trazione/MPa | ||

|---|---|---|---|---|---|

| Cd | Ag | Zn | |||

| HL503 | 95 | 5 | 338~393 | 112.8 | |

| HLAgCd96-1 | 96 | 3 | 1 | 300~325 | 110.8 |

| Cd79ZnAg | 79 | 5 | 16 | 270~285 | 200 |

| HL508 | 92 | 5 | 3 | 320~360 | – |

Saldatura senza piombo per la brasatura di tubi di rame

| Marchio | Composizione (frazione di massa) | Linea di fase solida/℃ | Liquidus/℃ |

| E | 95Sn-4,5Cu-0,5Ag | 226 | 360 |

| HA | 94.5Sn-3Sb-1.5Zn-0.5Ag-0.5Cu | 215 | 228 |

| HB | 91.225Sn-5Sb-3.5Cu-0.275Ag | 238 | 360 |

| AC | 96.25n-3.25Bi-0.2Cu-0.35Ag | 206 | 234 |

| OA | 95,9Sn-3Cu-1Bi-0,1Ag | 215 | 238 |

| AM | 95,45n-3Cu-1Sb-0,6Ag | 221 | 231 |

Resistenza delle giunzioni in rame e ottone brasate con una parte di saldatura morbida

| Marchio di saldatura | Resistenza al taglio/MPa | Resistenza alla trazione/MPa | ||

|---|---|---|---|---|

| rame | ottone | rame | ottone | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S-Pb68Sn30Sb2 | 26.5 | 2740 | 89.2 | 86.2 |

| S-Pb58Sn40Sb2 | 36.3 | 45.1 | 76.4 | 78.40 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-P697Ag3 | – | 29.4 | – | 49.0 |

| S-Cd96Ag3Zn1 | 73.5 | – | 57.8 | - |

| S-Sn95Sb5 | 37.2 | – | - | |

| S-sn85Ag8Sb7 | – | 82.3 | – | – |

| S-Sn92AgSCu2Sb1 | 35.3 | – | – | – |

| S-Sn96Ag4P | 35.339.2~49.0 | – | 5.339.2~49.0 | – |

I flussi di brasatura comunemente utilizzati sono costituiti da una matrice di borace, acido borico o una miscela di entrambi e sono integrati con fluoruri o fluoroborati di metalli alcalini o alcalino-terrosi per ottenere una temperatura di attivazione appropriata e migliorare le capacità di rimozione degli ossidi.

Quando viene riscaldato, l'acido borico (H3BO3) si rompe per formare anidride borica (B2O3).

La formula di reazione è la seguente:

2H3BO3→B2O3+3H2O

Il punto di fusione dell'anidride borica è di 580°C.

Può reagire con gli ossidi di rame, zinco, nichel e ferro formando un borato solubile, che galleggia sul giunto brasato sotto forma di scoria. Questo non solo rimuove la pellicola di ossido, ma fornisce anche una protezione meccanica.

MeO+B2O3→MeO-B2O3

Borace Na2B4O7 fonde a 741 ℃:

Na2B4O7→B2O3+2NaBO2

L'anidride borica e gli ossidi metallici reagiscono per formare borati solubili. Il metaborato di sodio e i borati si combinano per formare composti con una temperatura di fusione più bassa, che li fa salire facilmente sulla superficie dei giunti di saldatura.

MeO+2NaBO2+B2O3>(NaBO2)2Me(BO2)2

La combinazione di borace e acido borico è un flussante comunemente utilizzato. L'aggiunta di acido borico può abbassare la tensione superficiale del flussante boracifero e migliorarne la diffusione. L'acido borico migliora anche la capacità del residuo di flusso di staccarsi in modo pulito dalla superficie. Tuttavia, quando si utilizza un flussante a base di borace e acido borico con metallo d'apporto argentato, la sua temperatura di fusione rimane troppo alta e la sua viscosità è ancora troppo elevata.

Per ridurre ulteriormente la temperatura di fusione, si può aggiungere fluoruro di potassio. Il ruolo principale del fluoruro di potassio è quello di abbassare la viscosità del flusso e migliorare la sua capacità di rimuovere gli ossidi. Per ridurre ulteriormente la temperatura di fusione e aumentarne l'attività, si può aggiungere KBF4 possono essere aggiunti.

Il punto di fusione del KBF4 è 540 ℃, e la decomposizione per fusione è:

KBF4→KF+BF3

| Marchio | Composizione (frazione di massa) (%) | Temperatura di azione ℃ | Scopo |

| FB101 | Acido borico 30, fluoroborato di potassio 70 | 550~850℃ | Flussante per saldatura all'argento |

| FB102 | Fluoruro di potassio anidro 42, fluoroborato di potassio 25, anidride borica 35 | 600~850℃ | Il fondente per saldatura all'argento più utilizzato |

| FB103 | Fluoborato di potassio>95, carbonato di potassio<5 | 550~750℃ | Per saldare argento rame zinco cadmio |

| FB104 | Borace 50, acido borico 35, fluoruro di potassio 15 | 650~850℃ | Brasatura con metallo d'apporto a base di argento in forno |

| Numero | Componente | Scopo |

| 1 | ZnCl21130g, NH4Cl110g,H2O4L | Brasatura di rame e leghe di rame, acciaio |

| 2 | ZnCl21020g,NaCI280g,NH4CI,HCI30g,H2O4L | Saldatura del rame e leghe di rame, acciaio |

| 3 | ZnCl2600g, NaCl170g | Agente di rivestimento per brasatura a immersione |

| 4 | ZnCl2710g, NH4Cl100g, vaselina 1840g, H2O 180g | Brasatura di rame e leghe di rame, acciaio |

| 5 | ZnCl21360g, NH4Cl140g,HC185g,H2O4L | Brasatura di bronzo al silicio, bronzo all'alluminio, acciaio inox |

| 6 | H3P04960g,H20455g | Bronzo manganese brasato, acciaio inox |

| QJ205 | ZnCl250g,NH4Cl15,CdCl230,NaF6 | Brasatura di rame e leghe di rame con metalli d'apporto a base di cadmio |

| Numero | Componente | Scopo |

| 1 | Acido glutammico cloridrato 540g, urea 310g, acqua 4L | Rame, ottone, bronzo |

| 2 | Monobromuro di idrazina 280 g, acqua 2550 g, agente bagnante non ionico 1,5 g | Rame, ottone, bronzo |

| 3 | Acido lattico (85%) 260 g, acqua 1190 g, agente umettante 3 g | Bronzo rugoso |

Il componente principale del flussante non corrosivo è la colofonia.

Esistono tre flussi di colofonia comunemente utilizzati:

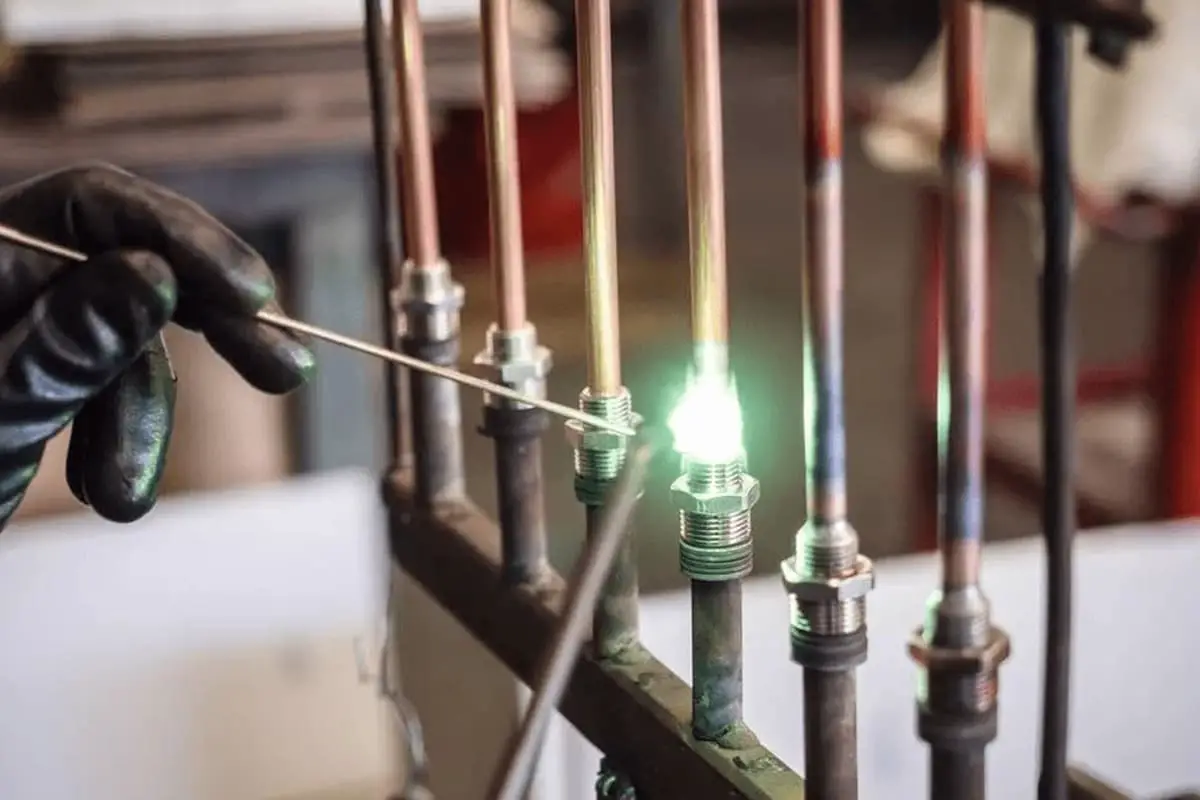

Il rame e le sue leghe presentano un'eccellente brasabilità grazie alla loro elevata conducibilità termica e alle favorevoli caratteristiche di bagnabilità. Si possono impiegare diversi metodi di brasatura, ognuno dei quali offre vantaggi distinti per applicazioni specifiche:

Per la brasatura del rame e delle sue leghe sono necessarie considerazioni particolari:

Per la brasatura ad alta frequenza del rame, il processo richiede un'attenta ottimizzazione a causa della bassa resistenza elettrica del rame. Le strategie per superare questa sfida includono:

Nella brasatura del rame, il coordinamento del metallo d'apporto e del flussante è il seguente:

Quando si saldano superfici pulite, in particolare con saldature a stagno-piombo e stagno-argento, si può utilizzare un flussante a base di colofonia. Per altre superfici, è possibile utilizzare colofonia attiva, flussante debolmente corrosivo o flussante corrosivo.

È importante notare che il rame puro non deve essere brasato in atmosfera riducente, ad eccezione del rame privo di ossigeno, per evitare l'infragilimento da idrogeno.

Il metallo d'apporto e il flussante utilizzati per la brasatura dell'ottone sono generalmente simili a quelli utilizzati per la brasatura del rame. Tuttavia, va notato che, a causa della presenza di ossido di zinco sulla superficie dell'ottone, non può essere brasato con colofonia inattiva. Inoltre, per la brasatura con rame fosforo e argento è necessario utilizzare il flussante FB102.

Per la brasatura stagno-piombo, si deve utilizzare un flussante in soluzione di acido fosforico. La brasatura a base di piombo richiede l'uso di un flusso di brasatura in soluzione di ossido di zinco. Per la brasatura a base di cadmio si utilizza il flusso Q205. Le saldature BAg45CuCdNi e BAg45CuCd devono essere brasate con il flussante FB102 o FB103. Le altre saldature a base di argento, così come le saldature rame-fosforo e rame-fosforo-argento, devono essere brasate con il flusso FB102. Si consiglia di brasare con il flusso FB104 in atmosfera protettiva all'interno di un forno.

Quando si brasa il bronzo al berillio nello stato di invecchiamento per tempra a saldatura dolce, è importante selezionare un metallo d'apporto per brasatura con una temperatura di fusione inferiore a 300°C. La combinazione preferita per questa applicazione è 63Sn-37Pb in combinazione con un flusso debolmente corrosivo o un flusso corrosivo.

Inoltre, la brasatura e il trattamento con la soluzione devono essere eseguiti contemporaneamente durante la processo di brasatura.

La brasatura dolce ha un impatto minimo sull'indice di prestazione del bronzo al berillio, pertanto per la brasatura si possono utilizzare saldature dolci e flussanti simili a quelli utilizzati per il bronzo al berillio.

È importante notare che il bronzo al cromo non deve essere brasato allo stato di invecchiamento in soluzione, ma piuttosto allo stato di trattamento in soluzione seguito da invecchiamento.

Quando si utilizza un metodo di riscaldamento rapido per la brasatura, si raccomanda di utilizzare la saldatura all'argento con la temperatura di fusione più bassa, come BAgA0 CuZnCdNi.

La brasatura del bronzo allo stagno è simile a quella del rame e dell'ottone, ma con l'ulteriore vantaggio di evitare l'infragilimento da idrogeno e la volatilizzazione dello zinco quando la brasatura avviene in atmosfera protettiva.

Tuttavia, va notato che il bronzo allo stagno contenente fosforo ha una tendenza alla formazione di cricche da stress.

Per le saldature morbide, si consiglia di utilizzare un flussante fortemente corrosivo contenente acido cloridrico.

Durante la brasatura, si verifica una tendenza alla criccatura da stress e alla penetrazione intergranulare del metallo d'apporto. La temperatura di brasatura deve essere inferiore a 760°C.

È possibile utilizzare saldature all'argento con temperature di fusione inferiori, come BAg65CuZn, BAg50 CuZnCd, BAg40 CuZnCdNi e BAg56 CuZnSn. Più bassa è la temperatura di fusione, meglio è.

Per ottenere risultati ottimali, si consiglia di utilizzare i flussanti FB102 e FB103.

Quando si esegue una saldatura dolce, è importante utilizzare un forte flusso corrosivo contenente acido cloridrico per rimuovere la pellicola di ossido sulla superficie. La saldatura comunemente utilizzata per questo processo è quella al piombo-stagno.

Per la brasatura, in genere si utilizza un metallo d'apporto argentato. Per evitare che l'alluminio si diffonda nella saldatura all'argento, il tempo di riscaldamento della brasatura deve essere il più breve possibile. Anche la placcatura della superficie del bronzo di alluminio con rame o nichel può impedire la diffusione dell'alluminio nella saldatura.

Il processo di brasatura del rame bianco zinco è simile a quello dell'ottone. Per la brasatura si usano comunemente i seguenti saldanti all'argento: BAg56CuZnSn, BAg50CuZnSnNi, BAg40CuZnNi e BAg56CuZnCd, tra gli altri. I flussanti consigliati sono FB102 e FB103.

Per la saldatura di zinco-rame bianco, si può utilizzare un flussante in soluzione di acido fosforico oppure la superficie può essere pre-placcata con rame.

I metalli d'apporto per brasatura che possono essere utilizzati includono, tra gli altri, BAg60CuZn, BAg45CuZn, BAg40CuZnCdNi e BAg50 CuZnCd.

Si sconsiglia l'uso di saldature rame-fosforo-argento, poiché il fosforo e il nichel formano una fase composta fragile.

Resistenza del giunto di rame e ottone brasato con saldatura d'argento

| Metallo di riempimento | Resistenza al taglio/MPa | Resistenza alla trazione/MPa | ||

|---|---|---|---|---|

| rame | ottone | rame | ottone | |

| BAg45CuZn | 177 | 215 | 181 | 325 |

| BAg50CuZn | 171 | 208 | 174. | 334 |

| BAg65CuZn | 171 | 208 | 177 | 334 |

| BAg70CuZn | 166 | 199 | 185 | 321 |

| BAg40CuZnCdNi | 167 | 194 | 179 | 339 |

| BAg50CuZnCd | 167 | 226 | 210 | 375 |

| BAg35CuZnCd | 164 | 190 | 167 | 328 |

| BAg40CuZnSnNi | 98 | 245 | 176 | 295 |

| BAg50CuZnSn | – | – | 220 | 240 |

Proprietà meccaniche di giunti di rame brasati con saldature al rame-fosforo e al rame-fosforo-argento

| Metallo di riempimento | Resistenza alla trazione /MPa | Resistenza al taglio /MPa | Angolo di flessione (°) | Resistenza agli urti /J - cm-2 |

| BCu93P | 186 | 132 | 25 | 6 |

| BCu92PSb | 233 | 138 | 90 | 7 |

| BCu80PAg | 255 | 154 | 120 | 23 |

| BCu89PAg | 242 | 140 | 120 | 21 |

Per le leghe di rame indurenti, come il bronzo al berillio, che hanno subito un trattamento termico, l'unica operazione da eseguire dopo la brasatura è la rimozione del flusso residuo e la pulizia della superficie del pezzo.

La ragione principale della rimozione dei residui è prevenire la corrosione del pezzo e, in alcuni casi, ottenere un buon aspetto o preparare il pezzo per un'ulteriore lavorazione.

La resistenza dei giunti di rame e ottone brasati dolcemente con diversi materiali di brasatura dolce comunemente utilizzati è riportata nella Tabella 10.

Tabella 10: Resistenza dei giunti di rame e ottone brasati dolcemente

| Grado del materiale di brasatura | Resistenza al taglio /MPa | Resistenza alla trazione /MPa | ||

| Rame | Ottone | Rame | Ottone | |

| S-Pb80Sn18Sb2 | 20.6 | 36.3 | 88.2 | 95.1 |

| S- Pb68Sn30Sb2 | 26.5 | 27.4 | 89.2 | 86.2 |

| S-Pb58Sn405b2 | 36.3 | 45.1 | 76.4 | 78.4 |

| S-Pb97Ag3 | 33.3 | 34.3 | 50.0 | 58.8 |

| S-Sn90Pb10 | 45.1 | 44.1 | 63.7 | 68.6 |

| S-Sn95Sb5 | 37.2 | – | – | – |

| S-Sn92Ag5Cu2Sb1 | 35.3 | – | – | – |

| S-Sn85Ag85B7 | 一 | 42.3 | – | – |

| S-Cd96Ag3Znl | 57.8 | – | 73.8 | – |

| S-Cd95Ag5 | 44.1 | 46.0 | 87.2 | 88.2 |

| S-Cd92Ag5Zn3 | 48.0 | 54.9 | 90.1 | 96.0 |

Quando brasatura del rame con la saldatura a stagno-piombo, si possono utilizzare flussanti non corrosivi come la soluzione di alcol di colofonia o una miscela di colofonia attivata e soluzione acquosa di ZnCl2 + NH4Cl. Quest'ultimo può essere utilizzato anche per brasatura ottone, bronzo e bronzo al berillio.

Per la brasatura dell'ottone di alluminio, del bronzo di alluminio e dell'ottone al silicio, si può utilizzare un flussante composto da cloruro di zinco in soluzione di acido cloridrico. Per la brasatura del bronzo al manganese, si può utilizzare come flussante una soluzione di acido fosforico.

Quando si utilizza una saldatura a base di piombo, si può usare una soluzione acquosa di cloruro di zinco come flussante, mentre per la saldatura a base di cadmio si può usare il flussante FS205.

Materiali per brasatura dura e flussi per brasatura dura

Per la brasatura del rame si possono utilizzare saldature a base di argento e rame-fosforo. La saldatura a base di argento ha un punto di fusione moderato, una buona lavorabilità ed eccellenti proprietà meccaniche, elettriche e di conducibilità termica. È il materiale per brasatura dura più utilizzato.

Per le applicazioni che richiedono un'elevata conducibilità elettrica, si deve scegliere una saldatura contenente argento come B-Ag70CuZn. Per la brasatura sotto vuoto o in un forno ad atmosfera protettiva, si devono utilizzare saldature a base di argento senza elementi volatili, come B-Ag50Cu e B-Ag60CuSn.

Le saldature con un contenuto d'argento inferiore sono più economiche, ma hanno un contenuto d'argento più elevato. temperature di brasatura e una minore tenacità del giunto, rendendoli adatti ad applicazioni di brasatura con requisiti inferiori per il rame e le leghe di rame.

Le saldature rame-fosforo e rame-fosforo-argento possono essere utilizzate solo per la brasatura dura del rame e delle sue leghe. La saldatura B-Cu93P ha un'eccellente fluidità ed è adatta alla brasatura di parti nei settori meccanico, elettrico, della strumentazione e manifatturiero che non sono soggette a carichi d'urto.

La dimensione ideale del gap è di 0,003-0,005 mm. Le saldature rame-fosforo-argento (come B-Cu70Pag) hanno una migliore tenacità e conducibilità elettrica rispetto alle saldature rame-fosforo e sono utilizzate principalmente per giunti elettrici ad alta conducibilità. Le prestazioni di diversi materiali per brasatura dura comunemente utilizzati per la brasatura dura di giunti in rame e ottone sono riportate nella Tabella 11.

Tabella 11: Prestazioni dei giunti brasati duri in rame e ottone

| Grado del materiale di brasatura | Resistenza al taglio /MPa | Resistenza alla trazione /MPa | Angolo di flessione /(°) | Energia di assorbimento degli impatti /J | ||

| Rame | Ottone | Rame | Ottone | Rame | Rame | |

| H62 | 165 | - | 176 | - | 120 | 353 |

| B-Cu60ZnSn-R | 167 | - | 181 | - | 120 | 360 |

| B-Cu54Zn | 162 | - | 172 | - | 90 | 240 |

| B-Zn52Cu | 154 | - | 167 | - | 60 | 211 |

| B-Zn64Cu | 132 | - | 147 | - | 30 | 172 |

| B-Cu93P | 132 | - | 162 | 176 | - | 58 |

| B-Cu92PSb | 138 | - | 160 | 196 | 25 | - |

| B-Cu93Pag | 159 | 219 | 225 | 292 | - | - |

| B-Cu80Pag | 162 | 220 | 225 | 343 | 120 | 205 |

| B-Cu90P6Sn4 | 152 | 205 | 202 | 255 | 120 | 182 |

| B-Ag70CuZn | 167 | 199 | 185 | 321 | 90 | - |

| B-Ag65CuZn | 172 | 211 | 177 | 334 | - | - |

| B-Ag55CuZn | 172 | 208 | 174 | 328 | - | - |

| B-Ag45CuZn | 177 | 216 | 181 | 325 | - | - |

| B-Ag25CuZn | 167 | 184 | 174 | 316 | - | - |

| B-Ag10CuZn | 158 | 161 | 167 | 314 | - | - |

| B-Ag72Cu | 165 | - | 177 | - | - | - |

| B-Ag50CuZnCd | 177 | 226 | 210 | 375 | - | - |

| B-Ag40CuZnCd | 168 | 194 | 179 | 339 | - | - |