Cosa rende la saldatura delle sbarre di rame così cruciale e allo stesso tempo impegnativa? Questo articolo approfondisce l'alta conduttività, le proprietà termiche e le tecniche di saldatura specifiche richieste per le sbarre di rame nelle costruzioni elettriche. Dalla comprensione della cricca termica alla padronanza dei metodi di saldatura TIG, offre una guida completa per ottenere risultati di saldatura ottimali. Impara a conoscere le complessità dei materiali di saldatura, le preparazioni pre-saldatura e i parametri chiave del processo che assicurano saldature di alta qualità, stabilendo un nuovo standard nella tecnologia di saldatura.

La saldatura delle sbarre in rame non è comune nelle costruzioni elettriche della nostra azienda, a causa degli elevati requisiti e delle difficoltà. Tuttavia, le sbarre di rame, grazie alla loro superiore conduttività, sono state scelte per le sbarre elettriche della centrale a carbone.

Dopo aver condotto esperimenti di saldatura e applicazioni di saldatura dei prodotti, la filiale di saldatura ha sostanzialmente acquisito la padronanza della tecnologia di saldatura delle sbarre di rame, gettando le basi per la futura saldatura delle sbarre di rame nella nostra azienda e facendo progredire la nostra tecnologia di saldatura a un nuovo livello.

Il collegamento delle sbarre di rame nelle centrali elettriche prevede principalmente due metodi: il fissaggio con bulloni e la saldatura. Il rame ha eccellenti caratteristiche di conducibilità elettrica, conducibilità termica, resistenza al calore e formabilità. Il rame industriale puro non è inferiore a 99,5% ωcu.

La conducibilità termica del rame puro a temperatura ambiente è 8 volte superiore a quella dell'acciaio al carbonio. Per riscaldare un pezzo di rame puro alla sua temperatura di fusione, è necessaria una grande quantità di calore.

Pertanto, durante la saldatura è necessaria una fonte di calore concentrata, altrimenti il calore si disperde rapidamente. Quando si salda il rame puro, è necessario eseguire un preriscaldamento del pezzo da saldare.

Diversi materiali di base del rame contengono sempre una certa quantità di impurità che formano un eutettico a bassa fusione. La presenza di un film eutettico a bassa fusione nel pezzo solidificato o nella zona termicamente interessata può causare cricche sotto sforzo di saldatura.

I pori nel rame saldato sono causati principalmente dall'idrogeno. Quando il rame puro contiene una certa quantità di ossigeno o quando il gas CO è disciolto nel rame puro, i pori possono essere causati anche dal vapore acqueo e dalla reazione del CO con l'O per generare gas CO2.

In genere, i pori sono distribuiti al centro della saldatura e in prossimità della linea di fusione.

Durante la saldatura, il rame subisce inevitabilmente un'ossidazione e una bruciatura di una certa entità, con la conseguente formazione di varie difetti di saldatura. Ciò potrebbe comportare una diminuzione della forza, della plasticità, della resistenza alla corrosione e della conducibilità elettrica del materiale. giunto saldato.

Nella fusione del rame processo di saldaturaLa dimensione dei grani nella zona di saldatura e in quella esposta al calore aumenta in modo significativo, influenzando in una certa misura le proprietà meccaniche del giunto.

Per migliorare le prestazioni del giunto, è fondamentale non solo ridurre al minimo gli effetti termici, ma anche controllare il contenuto di impurità della saldatura e modificare il metallo saldato attraverso la lega.

Sebbene la saldatura a gas e la saldatura manuale con gas inerte di tungsteno (TIG) siano comunemente utilizzate per il rame, le pratiche di produzione avanzate privilegiano la saldatura TIG per ottenere qualità e precisione superiori nella fabbricazione del rame.

La saldatura TIG manuale, nota anche come saldatura ad arco a tungsteno gassoso (GTAW), offre notevoli vantaggi per la giunzione del rame:

Per il rame di medio spessore (in genere 3-12 mm), la saldatura TIG è particolarmente vantaggiosa grazie al suo equilibrio tra controllo dell'apporto termico e capacità di penetrazione. In applicazioni specializzate o per sezioni più spesse, si può prendere in considerazione il TIG pulsato o i processi automatizzati per ottimizzare ulteriormente la qualità e la produttività della saldatura.

I materiali di saldatura per il rame si riferiscono ai fili di saldatura e ai flussi. Filo di saldatura di riempimento: Quando si esegue la saldatura TIG manuale, è necessario aggiungere manualmente il filo di saldatura di riempimento. La marca, la composizione del filo di saldatura e la lavorabilità della saldatura, le proprietà meccaniche del giunto e la resistenza alla corrosione sono strettamente correlate.

Quando si sceglie il filo di saldatura di riempimento, le prime considerazioni devono essere la marca del metallo di base, lo spessore della lamiera, struttura del prodottoe le condizioni di costruzione.

Pertanto, quando saldatura del rame binari, si sceglie un filo di saldatura di riempimento con una composizione simile al metallo di base. I parametri tecnici del saldatura del rame sono riportati nella Tabella 1.

Tabella 1: Parametri tecnici del filo di rame per saldatura

| Grado | Modello standard GB | Composizione chimica primaria | Frazione di massa (%) | Punto di fusione | Uso primario |

| HS201 (Scu-2) | HSCu | Sn-1.1 | Si-0,4 | 1050 | Rame puro Tungsteno Saldatura ad arco (Uso del flusso 301) |

| HS201(Scu-2) | Mn-0,4 | Rame (rimasto) |

Parametri tecnici del filo di rame per saldatura

Saldare: Durante saldatura ad arco di argonLa superficie del metallo fuso tende a ossidarsi formando ossido rameoso (Cu2O). La sua presenza porta spesso a difetti come porosità della saldatura, cricche e inclusioni di scorie. I parametri tecnici della saldatura sono riportati nella Tabella 2.

La preparazione pre-saldatura si riferisce principalmente alla pulizia del pezzo e dei materiali di saldatura, nonché alla progettazione e alla lavorazione della scanalatura prima della saldatura.

È fondamentale pulire la superficie del filo di saldatura ed entrambi i lati della scanalatura della piastra di rame entro 30 mm per rimuovere grasso, umidità, ossidi e altre impurità. La lavorazione della scanalatura viene eseguita con uno scalpello ad aria o una macchina smussatrice.

Il rame scanalatura di saldatura I tipi di trattamento sono presentati nella Tabella 3.

Tabella 2: Parametri tecnici per Flusso di saldatura

| Grado | Componenti primari (per frazione di massa) % | Punto di fusione(℃) | Ambito di applicazione | |||||

| Na2B407 | H3B03 | NaF | NaCl | KCI | Altro | |||

| CJ301 | 16.5-18.5 | 76-79 | – | – | – | AIP04 4-5.5 | 650 | Rame Saldatura a gas |

Tabella 3: Tipi di saldatura Lavorazione delle scanalature per il rame

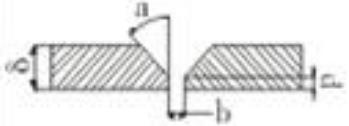

| Nome del materiale | Spessore della piastra (mm) | Diagramma | Tipo di smusso | Tipo di giunto | Dimensioni della struttura del giunto | ||

| a | b (mm) | P (mm) | |||||

| Rame puro | ≤3 | Forma a I | Giunto di testa | – | 1-2 | ||

| ≥4 |  | Forma a V | Giunto di testa | 30°-35° | b | 1-2 | |

| ≤12 |  | Singola forma a V | Giunto a T | 50°~60° | 2-3 | 1-2 | |

Nota: "b" può essere impostato in base alla distanza tra i giunti e ai requisiti del processo in loco.

Tabella 4: Parametri del processo di saldatura per il rame

| Spessore della piastra (mm) | Diametro dell'elettrodo di tungsteno (mm) | Diametro del filo di saldatura (mm) | Corrente di saldatura (A) | Flusso di gas cloro (L/min) | Temperatura di preriscaldamento (°C) |

| 1-4 | 2.0 | 2.0 | 140-220 | 15-16 | 200-300 |

| 5-12 | 2.5 | 2.0 | 240-260 | 16-18 | 600-650 |

5.1 L'ambiente di saldatura delle sbarre di rame deve mantenere una temperatura ambiente superiore a 5°C per garantire una qualità ottimale della saldatura e prevenire problemi legati all'umidità;

5.2 Come gas di protezione si utilizza argon di elevata purezza (99,99% o superiore) per proteggere il bagno di saldatura dalla contaminazione atmosferica;

5.3 Il filo di rame puro HS201 è il materiale d'apporto consigliato per la saldatura delle sbarre di rame. Il flussante CJ301 deve essere accuratamente miscelato con etanolo anidro per ottenere una consistenza pastosa. Questa miscela di flussante viene poi applicata alle superfici smussate del pezzo saldato prima della saldatura per migliorare la bagnatura e ridurre l'ossidazione;

5.4 Il preriscaldamento del filo di saldatura e il suo rivestimento con il flusso CJ301 aumentano la disossidazione e migliorano la qualità della saldatura;

5.5 La saldatura manuale ad arco di tungsteno (GTAW) con elettrodo positivo in corrente continua (DCEP) è il processo di saldatura preferito. Fare riferimento alla Tabella 4 per i parametri di saldatura specifici ottimizzati per il rame puro;

5.6 La saldatrice deve essere ben mantenuta, con un controllo preciso della corrente e un funzionamento semplice per garantire una qualità costante della saldatura;

5.7 Il preriscaldamento delle sbarre di rame può essere ottenuto mediante riscaldamento a resistenza elettrica o a fiamma controllata, a seconda della disponibilità delle attrezzature e della geometria del pezzo;

5.8 Per un preriscaldamento ottimale:

- Spessore δ < 4 mm: È sufficiente un preriscaldamento moderato

- Spessore δ ≥ 4 mm: Preriscaldare a 600-650°C per migliorare la saldabilità e ridurre i gradienti termici.

5.9 Ridurre al minimo la saldatura in condizioni di vincolo per evitare distorsioni e cricche. Controllare rigorosamente la temperatura di interpass, utilizzando tecniche di piccola oscillazione e basso apporto di calore per gestire le sollecitazioni termiche;

5.10 Eseguire le saldature di fissaggio con una lunghezza minima di 10 mm. Distribuire almeno tre saldature di fissaggio in modo uniforme lungo il giunto per mantenere un corretto allineamento;

5.11 Per i pezzi con spessore δ > 4 mm, utilizzare una tecnica di saldatura multistrato e a più passate per garantire una fusione corretta e ridurre al minimo la distorsione;

5.12 Rimuovere tempestivamente qualsiasi ossidazione ad alta temperatura (punti neri) dall'area di saldatura. Eseguire un'accurata pulizia interpass utilizzando una spazzola metallica in acciaio inox dedicata per mantenere la purezza della saldatura;

5.13 Eseguire un controllo completo della qualità delle saldature di puntatura prima di procedere alla saldatura completa. Verificare l'assenza di difetti come cricche, mancanza di fusione o porosità;

5.14 Implementare un rigoroso controllo di qualità in-process:

- Dopo la saldatura di fissaggio

- Tra gli strati di saldatura

- Al completamento della saldatura

Rispettare rigorosamente i requisiti delle specifiche di procedura di saldatura (WPS) per garantire una qualità costante della saldatura e l'integrità strutturale.