Perché alcune leghe di alluminio si corrodono più facilmente e cosa possiamo fare? Questo articolo esplora le cause e i tipi di corrosione nelle leghe di alluminio della serie 6000, concentrandosi sulla corrosione intergranulare. I lettori impareranno a conoscere le varie forme di corrosione, i motivi per cui le leghe della serie 6000 sono vulnerabili e le misure pratiche per prevenire questi problemi, garantendo migliori prestazioni e longevità alle strutture in alluminio.

Secondo i metodi di stima convenzionali, la perdita economica diretta causata dalla corrosione in Cina è di circa 3% di PIL all'anno, con l'acciaio consumato dalla corrosione che rappresenta circa un terzo della produzione annuale, di cui circa un decimo non è riciclabile.

La resistenza alla corrosione dell'alluminio e delle leghe di alluminio è significativamente superiore a quella dell'acciaio, con conseguenti perdite di corrosione molto più contenute. Tuttavia, indipendentemente dal materiale metallico o dal suo livello di resistenza alla corrosione, le perdite per corrosione si verificano sempre in qualche misura durante l'uso.

La perdita annuale di alluminio per corrosione è stimata in circa 0,5% della produzione di alluminio di quell'anno. I tipi di corrosione che si verificano nell'alluminio e nelle leghe di alluminio includono la corrosione per vaiolatura, corrosione intergranulare, cricche da tensocorrosione e corrosione stratificata.

Le leghe di alluminio della serie 6000 hanno la resa più elevata tra le leghe di alluminio battuto. Sebbene la loro resistenza alla corrosione non sia pari a quella delle leghe di alluminio delle serie 1000, 3000 e 5000, è comunque significativamente superiore a quella delle leghe di alluminio delle serie 2000 e 7000.

Le leghe della serie 6000 hanno una tendenza relativamente alta alla corrosione intergranulare, quindi è importante valutare la loro sensibilità alla corrosione intergranulare per le strutture critiche.

La corrosione dell'alluminio può essere suddivisa in due tipi: corrosione globale e corrosione locale.

La corrosione completa, nota anche come corrosione uniforme, si riferisce alla perdita che si verifica in modo uniforme su tutta la superficie del materiale quando questo entra in contatto con l'ambiente. Un esempio di corrosione uniforme nell'alluminio è la corrosione che si verifica in una soluzione alcalina, ad esempio durante il lavaggio con alcali.

Il risultato della corrosione uniforme è che il superficie in alluminio si assottiglia a un ritmo relativamente costante, portando a una riduzione della massa. Tuttavia, va notato che non esiste una corrosione uniforme assoluta e che l'assottigliamento dello spessore può variare in diverse aree.

La corrosione locale si riferisce alla corrosione limitata ad aree o parti specifiche della struttura. Questo tipo di corrosione può essere ulteriormente suddiviso in diverse categorie, tra cui:

La corrosione per vaiolatura si verifica in aree isolate della superficie metallica e provoca piccole cavità o fosse che possono crescere e portare alla perforazione.

Se il diametro dell'apertura della fossa è inferiore alla sua profondità, si parla di corrosione per vaiolatura. Se il diametro dell'apertura della fossa è maggiore della sua profondità, si parla di erosione della fossa.

Non esiste un confine netto tra la corrosione per vaiolatura e l'erosione delle fosse.

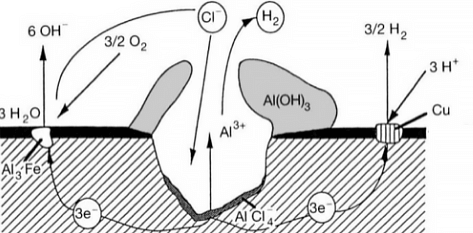

Un esempio tipico di corrosione per vaiolatura nell'alluminio è quello in una soluzione acquosa contenente cloruro.

La corrosione per vaiolatura è il tipo di corrosione più comune nell'alluminio ed è causata da differenze di potenziale tra alcune aree di alluminio e la matrice di alluminio, o dalla presenza di impurità con un potenziale diverso da quello della matrice di alluminio.

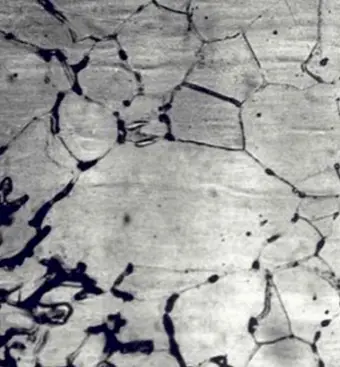

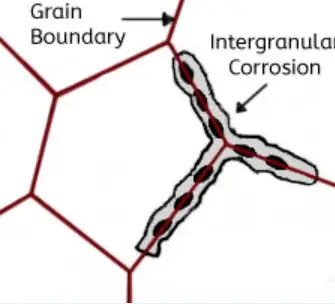

Questo tipo di corrosione colpisce selettivamente i bordi dei grani del metallo o della lega, senza causare un'erosione significativa dei grani o dei cristalli. Il risultato è una forte riduzione delle proprietà meccaniche del materiale, con conseguenti danni strutturali o cedimenti.

La corrosione intergranulare si verifica quando determinate condizioni determinano un aumento dell'attività ai confini dei grani, come ad esempio la presenza di impurità ai confini dei grani o le fluttuazioni della concentrazione di elementi in lega ai confini dei grani.

In altre parole, deve esserci un sottile strato al confine dei grani che si carica elettronegativamente rispetto al resto dell'alluminio, rendendolo più suscettibile alla corrosione. Questo tipo di corrosione può verificarsi nell'alluminio di elevata purezza in acido cloridrico e acqua ad alta temperatura. Leghe come AI Cu, AI Mg Si, Al Mg e Al Zn Mg sono particolarmente sensibili alla corrosione intergranulare.

La corrosione galvanica è una forma comune di corrosione dell'alluminio.

Quando due metalli con diversi livelli di attività, come l'alluminio (l'anodo) e un metallo meno attivo, entrano in contatto nello stesso ambiente o sono collegati attraverso un conduttore, si forma una coppia galvanica e la corrente scorre, causando la corrosione galvanica. Questo tipo di corrosione è noto anche come corrosione bimetallica o corrosione da contatto.

L'alluminio ha un potenziale naturale molto negativo e, quando entra in contatto con altri metalli, è sempre l'anodo che accelera il processo di corrosione. Quasi tutto l'alluminio e le leghe di alluminio sono soggetti alla corrosione galvanica.

Maggiore è la differenza di potenziale tra i due metalli in contatto, più grave è la corrosione galvanica. È importante notare che il rapporto tra le superfici è fondamentale nella corrosione galvanica e la combinazione più sfavorevole è costituita da un catodo grande e un anodo piccolo.

La corrosione interstiziale si verifica quando due elementi uguali o metalli diversi o quando un metallo entra in contatto con un non metallo, creando una fessura. La corrosione si verifica in corrispondenza o in prossimità della fessura a causa della mancanza di ossigeno nell'area, che crea una cella di concentrazione.

La corrosione interstiziale non dipende dal tipo di lega e può verificarsi anche in leghe altamente resistenti alla corrosione. L'ambiente acido nella parte superiore della fessura è la forza trainante della corrosione ed è una forma di corrosione sotto sedimento (incrostazioni).

Un esempio di corrosione interstiziale in presenza di incrostazioni è la corrosione che si verifica sotto la malta sulla superficie degli edifici in lega 6063. profili in alluminio.

La corrosione dei giunti può essere causata da fanghi, incrostazioni e impurità presenti sulla superficie metallica delle connessioni flangiate, delle superfici di fissaggio, delle superfici di giunzione, dei pori di saldatura, degli strati di ruggine sottostanti e degli strati di sprofondamento.

La cricca da corrosione sotto sforzo è un tipo di corrosione che si verifica quando esistono contemporaneamente una tensione di trazione e uno specifico mezzo di corrosione. La sollecitazione può essere esterna o sollecitazione residua all'interno del metallo, che possono essere causati da fattori quali la deformazione durante la lavorazione e la produzione, le forti variazioni di temperatura durante la tempra o le variazioni di volume derivanti da modifiche della struttura interna.

Il sollecitazione residua possono essere causati anche da processi come la rivettatura, il fissaggio con bulloni, l'accoppiamento a pressione e l'accoppiamento per ritiro a freddo.

Quando la tensione di trazione sulla superficie del metallo raggiunge il limite di snervamento Rp0,2, si verifica la cricca da tensocorrosione.

Le leghe di alluminio delle serie 2000 e 7000 possono produrre tensioni residue durante la tempra, che devono essere eliminate con un pretensionamento prima del trattamento di invecchiamento per evitare deformazioni o l'introduzione di tensioni nelle parti dell'aereo durante la lavorazione.

La corrosione stratificata, nota anche come delaminazione, scagliatura o denudazione, è una forma specifica di corrosione che si verifica nelle leghe delle serie 2000, 5000, 6000 e 7000. È comunemente osservata nei materiali estrusi e, una volta verificatasi, può staccarsi strato per strato come la mica.

La corrosione filiforme è un tipo di corrosione strisciante che può svilupparsi sotto le pellicole di vernice di alluminio o altri rivestimenti, ma non si trova sotto le pellicole di ossido anodico. Questo tipo di corrosione è comunemente riscontrabile nelle parti strutturali in alluminio degli aerei e nelle parti strutturali in alluminio per l'edilizia.

L'insorgenza della corrosione filiforme è influenzata da fattori quali composizione del materiale, il pretrattamento prima del rivestimento e fattori ambientali come temperatura, umidità e livelli di cloruro.

Il 6000 serie di alluminio Le leghe di alluminio, che possono essere rafforzate attraverso il trattamento termico, sono oggi le leghe di alluminio battuto più comunemente utilizzate. Si tratta di leghe Al Mg Si e Al Mg Si Cu e nel 2018, 126 delle 706 leghe registrate nell'Aluminum Association, Inc. erano leghe della serie 6000, pari a 18%.

Queste leghe sono ampiamente utilizzate nell'industria delle costruzioni, delle strutture e dei trasporti grazie alla loro buona formabilità nella lavorazione, alla moderata resistenza e all'eccellente resistenza alla corrosione. Tuttavia, se il rapporto di composizione della lega non è appropriato, se i parametri del trattamento termico non sono selezionati correttamente o se la lavorazione e la formatura sono improprie, può verificarsi la corrosione intergranulare in ambienti contenenti cloro.

La maggior parte della corrosione intergranulare si verifica nelle leghe con una piccola quantità di rame e un elevato rapporto Si/Mg. In genere, il contenuto di rame nella maggior parte delle leghe contenenti rame non supera lo 0,4%, e solo quattro leghe, come la 6013, la 6113, la 6056 e la 6156, hanno un contenuto di rame fino a 1,1%. Il rame viene aggiunto alle leghe Al Mg Si per migliorare le proprietà meccaniche della lega.

La microscopia elettronica a trasmissione a scansione ad alta risoluzione rivela che gli strati di segregazione ricchi di rame e i precipitati catodici della fase q sono spesso presenti nelle leghe sensibili alla corrosione intergranulare. La fase q è una fase intermetallica quaternaria con formula molecolare Cu2Mg8Si5Al4che precipita lungo il confine del grano, causando la dissoluzione anodica della soluzione solida adiacente e formando una zona priva di precipitati.

Esistono due metodi comuni per determinare la sensibilità alla corrosione intergranulare delle leghe di alluminio: le prove sul campo e le prove accelerate di immersione. Nelle prove accelerate, per accelerare il processo di corrosione si utilizza spesso una soluzione di cloruro di potassio contenente acido cloridrico (metodo ISO 11846 B) o una soluzione di cloruro di potassio con perossido di idrogeno (ASTM G110).

Dopo il test, la sezione trasversale del campione viene esaminata attraverso la metallografia o viene misurata la perdita delle proprietà meccaniche. I risultati del test accelerato ISO 11846 sono altamente coerenti con i risultati dei test sul campo in atmosfera marina.

Tuttavia, durante la prova accelerata, quasi tutti i bordi dei grani vicini alla superficie del campione subiscono una grave corrosione (corrosione intergranulare uniforme), mentre nella prova sul campo la superficie del campione si corrode solo in aree limitate (corrosione locale). Nonostante questa differenza, la prova accelerata è ancora un metodo standard per giudicare con precisione la presenza di corrosione dei bordi del grano nei materiali.

L'industria automobilistica spesso determina se una lega di alluminio della serie 6000 presenta una corrosione intergranulare secondo il metodo B della norma ISO 11846. Questo metodo prevede l'immersione di un piccolo campione (superficie inferiore a 20 cm2) in una soluzione acida di cloruro di sodio a temperatura ambiente (pH = 1) per 24 ore e l'esecuzione di un'ispezione metallografica per determinare il tipo di corrosione (pitting o intergranulare).

È essenziale determinare l'entità del danno da corrosione superficiale e la profondità massima di corrosione. Studi recenti indicano che l'introduzione di alcune modifiche significative alle condizioni di prova non influisce in modo significativo sulla riproducibilità dei risultati.

Lo standard specifica che il rapporto tra il volume dell'elettrolita e l'area della superficie del campione non deve essere inferiore a 5ml/cm2 , altrimenti influisce in modo significativo sulla velocità di corrosione intergranulare. Affinché la superficie del campione si corroda, deve verificarsi una reazione catodica (precipitazione dell'idrogeno e riduzione dell'ossigeno) e il valore del pH della soluzione di prova deve aumentare nel tempo, portando a una diminuzione della corrosione elettrolitica.

Tra le 8 serie di leghe di alluminio battuto, la lega della serie 6000 è un tipo di lega Al Mg Si (Cu, Zn) ed è altamente suscettibile alla corrosione intergranulare. Questa serie ha un'elevata sensibilità alla corrosione intergranulare.

Per testare la tendenza alla corrosione intergranulare della lega della serie 6000, il metodo più efficace è quello di effettuare l'incisione alcalina secondo lo standard ISO 11846 e poi eseguire un trattamento di decontaminazione con una soluzione di acido nitrico concentrato. Tuttavia, i risultati possono essere influenzati dall'incisione in soluzione NaOH con una temperatura di 50-60℃ e una frazione di massa di 5-10% per 2-5 minuti.

Un'alternativa più efficace alla mordenzatura con alcali è l'uso di una soluzione di acido nitrico/idrofluorico, che può rimuovere efficacemente l'alluminio dai punti protoplastici ricchi di ferro sulla superficie. Le particelle di alluminio possono accelerare la corrosione delle leghe di alluminio in soluzioni di cloruro, in quanto sono microcatodi locali e fonte di corrosione intergranulare.

La corrosione della lega in soluzione di acido nitrico/fluoruro è più lenta rispetto a quella in soluzione alcalina.

La lega della serie 6000 non è solo una lega di alluminio deformata ampiamente utilizzata, altamente prodotta e diversificata, ma è anche una delle leghe deformate con un'elevata sensibilità alla corrosione intergranulare. Tuttavia, la corrosione intergranulare può essere prevenuta rispettando rigorosamente le specifiche di processo, in particolare il processo di trattamento termico, e implementando una progettazione strutturale ragionevole e pratiche di produzione eccellenti.

La sensibilità alla corrosione intergranulare delle strutture e dei componenti in lega di alluminio della serie 6000 è strettamente legata anche all'ambiente di esercizio. È essenziale tenere in piena considerazione la progettazione delle strutture.