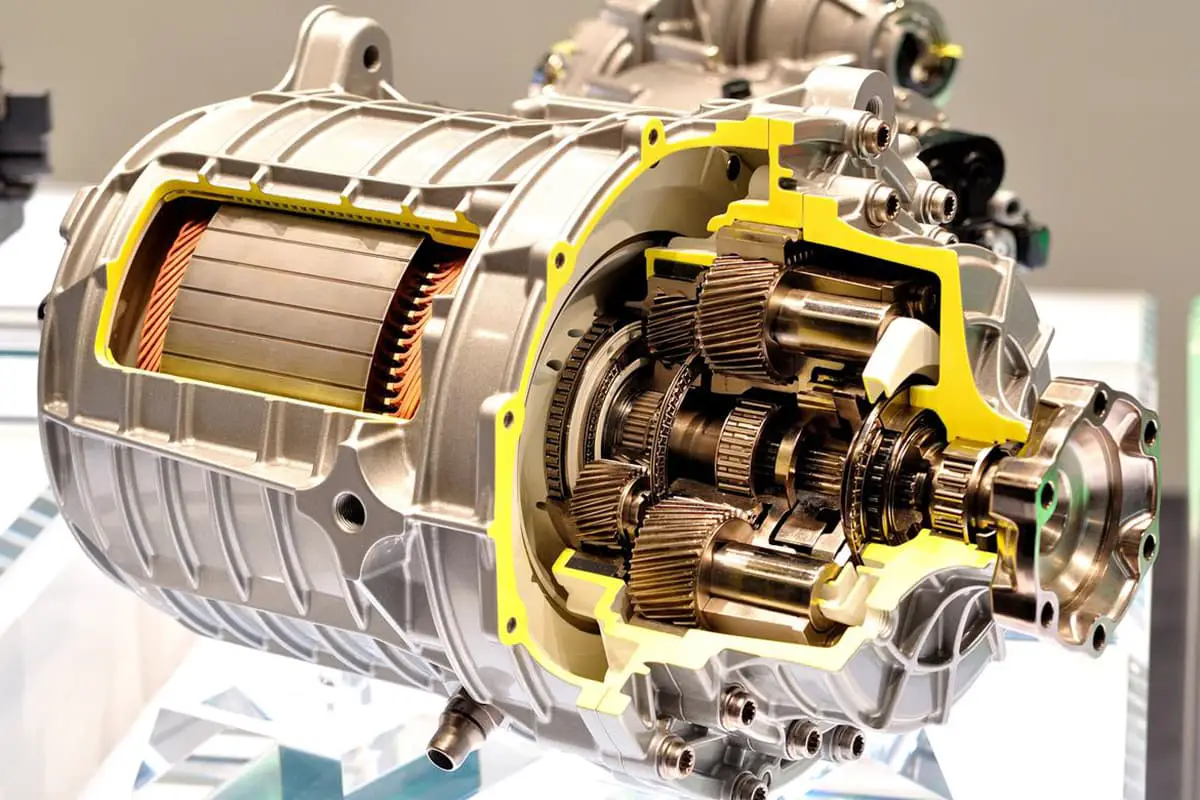

Perché alcuni riduttori si rompono sotto sforzo? Questo articolo ne approfondisce le cause, analizzando fattori quali difetti di fabbricazione e incongruenze dei materiali. Esaminando la composizione chimica, la durezza e la microstruttura, si scopre come problemi quali la lavorazione approssimativa e la carburazione impropria possano portare a guasti. La comprensione di questi aspetti può aiutare a migliorare la durata e le prestazioni degli ingranaggi.

Sono state riscontrate cricche su più parti della parete interna del foro della chiavetta del riduttore e sulla faccia terminale dell'ingranaggio, in direzione circonferenziale, a seguito di operazioni di rettifica dell'ingranaggio in uno stabilimento. L'ingranaggio stesso è realizzato in materiale 18CrNiMo7-6.

Il processo di produzione: lavorazione grezza → carburazione e tempra + rinvenimento → finitura (apertura delle chiavette, ecc.).

Per determinare la causa della cricca dell'ingranaggio, sono state eseguite una serie di prove e analisi.

Sono state riscontrate cricche sulla circonferenza esterna dell'ingranaggio, nonché sulla direzione circonferenziale della parete del foro interno della chiavetta e sulla faccia terminale. In alcune cricche sulla faccia terminale, entrambi i lati erano inclinati, come mostrato nella Figura 1.

Dopo l'apertura lungo la fessura, è stata osservata la morfologia della frattura. La maggior parte delle crepe presentava una lucentezza metallica argentata di porcellana fine e non sono state identificate fratture precedenti. L'angolo della radice della chiavetta è stato determinato come la fonte delle cricche.

Fig. 1 Ubicazione e morfologia della cricca dell'ingranaggio

Intorno all'origine della cricca si notano evidenti motivi radiali e bordi di lacerazione, che indicano una morfologia di frattura fragile ad alta sollecitazione, come mostrato nelle Figure 2 e 3.

La scanalatura della chiave appare ruvida e vi è una chiara traccia di taglio del filo.

Fig. 2 Macromorfologia della frattura dell'ingranaggio

Fig. 3 Posizione della cricca dell'ingranaggio Fonte

La composizione chimica dell'ingranaggio è stata analizzata con uno spettrometro a emissione atomica ICP (plasma accoppiato induttivamente) e i risultati hanno soddisfatto i requisiti della norma EN 10084-2008 Technical Delivery Conditions for Carburizing Steel.

Per i risultati dei test, vedere la Tabella 1.

Tabella 1 Composizione chimica degli ingranaggi (frazione di massa) (%)

| Componente | C | S | P | Mn | Si | Cr | Ni | Mo |

| Requisiti standard | 0.15~0.21 | ≤0.035 | 0.025 | 0.50-0.90 | 0.40 | 1.50~1.80 | 1.40~1.70 | 0.25-0.35 |

| Ingranaggio incrinato | 0.18 | 0.002 | 0.016 | 0.76 | 0.23 | 1.68 | 1.62 | 0.27 |

Lo strato carburato dell'ingranaggio ha una profondità di circa 1,58 mm. La durezza media della superficie del dente è di 725HV1 e quella del centro è di 43,0HRC, tutte conformi ai requisiti tecnici del disegno.

In base al metodo B di GB/T 10561-2005 Determinazione del contenuto di sostanze non metalliche Inclusioni nell'acciaio - Esame micrografico secondo la Standard Rating Chart, tutti i tipi di inclusioni non metalliche sono superiori al grado 0,5.

Secondo la norma GB/T6394-2017 Determinazione della granulometria media dei metalli, la granulometria è pari a 6,5.

Lo strato carburato dell'ingranaggio comprende una piccola quantità di carburo granulare fine, martensite aciculare grossolana e altro trattenuto. austenite.

In base a GB/T 25744-2010 Esame metallografico della cementazione, tempra e rinvenimento dell'acciaio, il carburo è classificato come grado 1, la martensite come grado 5 e la martensite come grado 3. austenite conservata come grado 6, che non soddisfano i requisiti di GB/T 3480.5-2008 Calculation of Bearing Capacity of Spur and Helical Gears - Part 5: Strength and Quality of Materials per la struttura superficiale dell'acciaio carburato e il contenuto di austenite conservata, come dimostrato nella Figura 4.

.jpg)

Fig. 4 Struttura dello strato carboidrato (500 ×))

Il campione è stato ottenuto tagliandolo dalla fonte della cricca, lucidandolo e quindi corrodendolo con una soluzione di corrosione alcolica di acido nitrico 4%.

All'esame microscopico è stato osservato uno strato bianco e brillante sulla superficie della chiavetta, che appariva ruvida, con una radice irregolare e microfratture presenti.

La Fig. 5 indica l'assenza di carburazione o di decarburazione su entrambi i lati della microfessura.

.jpg)

Fig. 5 Taglio a filo dello strato lucido bianco (500 ×))

L'ingranaggio del riduttore è stato sottoposto a prove e i risultati hanno indicato che il suo composizione del materiale, inclusione, granulometria, durezza e profondità di penetrazione soddisfano tutti i requisiti necessari.

Le ragioni principali del cedimento degli ingranaggi sono le seguenti:

1)La velocità di taglio del filo porta a una cava per ingranaggi ruvida, a tracce di lavorazione evidenti e a una forma irregolare del filetto di transizione. Questi fattori aggravano la concentrazione di tensioni in corrispondenza della cava, portando alla formazione di una cricca. Successivamente, sotto la sollecitazione della rettifica, la cricca si espande gradualmente fino a diventare una cricca dell'ingranaggio.

Inoltre, un'elevata velocità di alimentazione del filo provoca la formazione di uno strato bianco sulla superficie della cava, che contiene numerose microcricche. Queste microfratture, a loro volta, provocano cricche durante i processi successivi.

Durante la produzione e l'uso di pezzi con angoli concavi, bordi convessi o intagli, si verifica una significativa concentrazione di sollecitazioni in corrispondenza delle transizioni tra queste aree. Di conseguenza, si possono formare delle cricche.

Inoltre, anche i segni grossolani sulla superficie lavorata, causati dalla precisione della macchina utensile, dalla forma del bordo dell'utensile e dalle operazioni durante la lavorazione del pezzo, contribuiscono alla concentrazione delle tensioni e compromettono le prestazioni.

Dopo l'ispezione, si è scoperto che la superficie della cava per chiavetta dell'ingranaggio era ruvida, con segni visibili di utensili di lavorazione. La forma del filetto alla radice della cava era irregolare, con una conseguente grande concentrazione di sollecitazioni.

2)La superficie della cava per chiavetta presentava uno strato bianco brillante derivante dal taglio a filo. Questo strato è uno strato di spegnimento che contiene una quantità significativa di austenite residua, una struttura instabile che può trasformarsi in martensite e creare sollecitazioni sostanziali. Quando le sollecitazioni si accumulano nel filetto di transizione, si verifica un aumento della concentrazione delle sollecitazioni, che porta alla formazione di microcricche.

Inoltre, l'ago di martensite dello strato carburato è più spesso e il contenuto di austenite residua è eccessivo, riducendo la resistenza dell'ingranaggio e aumentandone la fragilità.

Inoltre, l'austenite trattenuta continua a trasformarsi in martensite bonificata a temperatura ambiente, generando grandi quantità di residui. stress interno e accelerando la crescita delle crepe.

A causa dell'alta velocità di taglio del filo dell'ingranaggio, la superficie della cava diventa ruvida, la forma del filetto di transizione diventa irregolare e sulla superficie lavorata si genera uno strato bianco brillante. Questo strato intensifica la concentrazione di tensioni in corrispondenza della cava, formando una fonte di cricche. Sotto l'influenza delle sollecitazioni di rettifica e sollecitazione residua, le crepe si espandono gradualmente nel tempo.

Si consiglia di fresare la cava per chiavetta prima della carburazione. Se il taglio a filo è necessario dopo la carburazione, la velocità del filo deve essere controllata per garantire la forma corretta del filetto di transizione alla radice della cava e migliorare la qualità di lavorazione della cava. Se non è possibile evitare lo strato bianco brillante, questo deve essere lucidato e rimosso manualmente dopo il taglio a filo.