Perché si formano le cricche nell'acciaio per stampi durante la tempra e come si possono prevenire? Questo articolo esplora i diversi tipi di cricche che possono verificarsi, da quelle longitudinali a quelle da tensocorrosione, e fornisce un'analisi dettagliata delle cause di ciascun tipo. Scopri le misure preventive essenziali, come la selezione dei materiali e le tecniche di trattamento termico, per garantire l'integrità e la longevità dei componenti in acciaio per stampi nei tuoi processi produttivi.

Le cricche longitudinali negli stampi sono caratterizzate da orientamento assiale, profilo sottile e forma allungata. Questi difetti si verificano tipicamente durante il processo di tempra, in particolare nella tempra senza centro, in cui l'intero stampo subisce un raffreddamento rapido.

Durante la tempra senza centro, il nucleo dello stampo si trasforma in martensite, una microstruttura dura ma fragile con il volume specifico più grande rispetto alle altre fasi dell'acciaio. Questa espansione volumetrica genera significative tensioni tangenziali di trazione all'interno dello stampo.

L'entità di queste sollecitazioni interne è direttamente proporzionale al contenuto di carbonio dell'acciaio per stampi. Gli acciai a più alto tenore di carbonio subiscono una maggiore trasformazione martensitica, con conseguenti variazioni volumetriche più pronunciate e, di conseguenza, maggiori sollecitazioni di trazione tangenziale.

Quando queste sollecitazioni interne di trazione superano il carico di rottura dell'acciaio, si formano cricche longitudinali. Queste cricche si propagano lungo l'asse della matrice, seguendo il percorso di massima concentrazione delle sollecitazioni.

I seguenti fattori aggravano la generazione di fessure longitudinali:

(1) L'acciaio contiene molti S, P, Bi, Pb, Sn, As e altre impurità nocive con un basso punto di fusione.

Quando il lingotto d'acciaio è laminato, presenta una grave distribuzione di segregazione longitudinale lungo la direzione di laminazione, che può facilmente produrre una concentrazione di tensioni e formare cricche longitudinali da spegnimento, oppure le cricche longitudinali formate dal rapido raffreddamento dopo la laminazione della materia prima non vengono elaborate e trattenute nel prodotto, causando l'espansione delle cricche da spegnimento finali e la formazione di cricche longitudinali;

(2) Le cricche longitudinali si formano facilmente quando la dimensione dello stampo rientra nell'intervallo di dimensioni sensibili alle cricche da spegnimento dell'acciaio (la dimensione pericolosa delle cricche da spegnimento dell'acciaio per utensili al carbonio è di 8-15 mm, mentre la dimensione pericolosa delle cricche medie e basse è di 8-15 mm). acciaio legato è di 25-40 mm) o il mezzo di raffreddamento selezionato per la tempra supera di molto la velocità critica di raffreddamento dell'acciaio.

Misure preventive:

(1) L'ispezione del magazzino delle materie prime deve essere effettuata in modo rigoroso e l'acciaio con impurità nocive superiori allo standard non deve essere messo in produzione;

(2) Fusione sottovuoto, affinazione in forno o elettrosmog per quanto possibile, l'acciaio per stampi di rifusione;

(3) Il processo di trattamento termico viene migliorato adottando il riscaldamento sotto vuoto, il riscaldamento in atmosfera protettiva, il riscaldamento in forno a bagno di sale completamente disossidato, l'estinzione graduata e l'estinzione isotermica;

(4) Passando dalla tempra senza centro alla tempra centrale, cioè alla tempra incompleta, e ottenendo una struttura bainitica inferiore con elevata resistenza e tenacità, si può ridurre notevolmente la tensione di trazione ed evitare efficacemente la cricca longitudinale e la distorsione da tempra dello stampo.

Le cricche trasversali sono caratterizzate dall'orientamento perpendicolare all'asse longitudinale dello stampo. Questi difetti rappresentano una sfida significativa nella produzione di stampi e possono influire pesantemente sulle prestazioni e sulla durata dell'utensile.

Negli stampi non temprati, all'interfaccia tra la zona temprata e quella non temprata si sviluppa una notevole concentrazione di tensioni di trazione. Questo gradiente di sollecitazione è particolarmente pronunciato a causa delle diverse proprietà dei materiali e dei coefficienti di espansione termica delle due regioni.

Gli stampi di grandi dimensioni sono particolarmente suscettibili alla formazione di cricche trasversali durante i processi di raffreddamento rapido, come la tempra. Il rapido cambiamento di temperatura induce gradienti termici che generano significative sollecitazioni interne. Quando queste sollecitazioni superano la resistenza alla trazione del materiale, si verifica l'innesco e la propagazione di cricche.

La formazione preferenziale di cricche trasversali è attribuita alla distribuzione delle sollecitazioni all'interno dello stampo. In genere, la componente di sollecitazione assiale supera quella tangenziale, portando alla propagazione delle cricche perpendicolarmente alla direzione della sollecitazione primaria.

Anche i fattori metallurgici svolgono un ruolo cruciale nella formazione di cricche trasversali. La segregazione di impurità a basso punto di fusione come zolfo (S), fosforo (P), bismuto (Bi), piombo (Pb), stagno (Sn) e arsenico (As) lungo i confini dei grani può indebolire significativamente la coesione del materiale. Queste regioni segregate spesso si allineano trasversalmente nel modulo di forgiatura a causa del flusso di materiale durante i processi di formatura. Inoltre, microfratture trasversali preesistenti o discontinuità del materiale possono agire come concentratori di stress, esacerbando la formazione di cricche durante il trattamento termico.

Misure preventive:

(1) Il modulo deve essere forgiato in modo ragionevole. Il rapporto tra la lunghezza e il diametro delle materie prime, ovvero il rapporto di forgiatura, deve essere preferibilmente pari a 2-3.

Per la forgiatura si adotta il tipo a doppia croce a direzione variabile.

Dopo cinque rimontaggi e cinque trafilature, si procede alla forgiatura a fuoco multiplo per rendere il carburo e le impurità presenti nell'acciaio fini e uniformemente distribuite sulla matrice dell'acciaio.

La struttura delle fibre di forgiatura è distribuita in modo non direzionale intorno alla cavità, migliorando notevolmente le proprietà meccaniche trasversali del modulo, riducendo ed eliminando la fonte di stress;

(2) Selezionare la velocità di raffreddamento e il mezzo di raffreddamento ideali: raffreddamento rapido al di sopra del Punto Ms dell'acciaio è superiore alla velocità critica di raffreddamento per tempra dell'acciaio.

La sollecitazione generata dal sottoraffreddamento austenite nell'acciaio è una sollecitazione termica, lo strato superficiale è una sollecitazione di compressione e lo strato interno è una sollecitazione di trazione, che si compensano a vicenda, impedendo efficacemente la formazione di cricche da sollecitazione termica.

Il raffreddamento lento tra Ms e Mf dell'acciaio può ridurre notevolmente lo stress organizzativo durante la formatura di tempra. martensite.

Quando la somma della sollecitazione termica e della corrispondente sollecitazione nell'acciaio è positiva (sollecitazione di trazione), è facile che si verifichi una cricca di spegnimento, mentre quando è negativa, non è facile che si verifichi una cricca di spegnimento.

Lettura correlata: Cricca da tempra vs. cricca da forgiatura vs. cricca da rettifica

Sfruttare appieno lo stress termico, ridurre lo stress da trasformazione di fase e controllare che lo stress totale sia negativo, in modo da evitare efficacemente le cricche da spegnimento trasversali.

Il quenchant organico CL-1 è un quenchant ideale, in grado di ridurre ed evitare la distorsione dello stampo di tempra e di controllare la distribuzione ragionevole dello strato di tempra.

Regolando la proporzione del quenchant CL-1 con diverse concentrazioni, è possibile ottenere diverse velocità di raffreddamento e la distribuzione dello strato indurito richiesta per soddisfare le esigenze dei diversi acciai da stampo.

Lettura correlata: Quali materiali vengono solitamente utilizzati per le matrici di stampaggio?

Le cricche ad arco si verificano frequentemente in corrispondenza di bruschi cambiamenti di geometria nei componenti dello stampo, come angoli, intagli, cavità e linee di fuga. Questo fenomeno è dovuto principalmente alla concentrazione di tensioni durante la tempra, dove le sollecitazioni in corrispondenza degli angoli possono essere fino a 10 volte superiori a quelle delle superfici lisce.

Diversi fattori contribuiscono alla formazione di cricche ad arco:

(1) Contenuto di carbonio ed elementi di lega:

Un maggiore contenuto di carbonio (C) e un aumento degli elementi di lega abbassano la temperatura di inizio martensite (Ms) dell'acciaio. Una diminuzione di 2°C della temperatura Ms comporta un aumento di 1,2 volte della suscettibilità alle cricche da spegnimento. Più drammaticamente, una riduzione di 8°C della temperatura Ms porta a un aumento di 8 volte della tendenza alla cricca.

(2) Trasformazioni microstrutturali:

Microstrutture diverse, o anche la stessa microstruttura in varie regioni dell'acciaio, si trasformano a velocità diverse durante la tempra. Le diverse variazioni di volume specifico associate a queste trasformazioni generano significative sollecitazioni interne. Queste sollecitazioni possono portare alla formazione di cricche a forma di arco alle interfacce tra le diverse regioni microstrutturali.

(3) Tempra inadeguata:

Un rinvenimento insufficiente o ritardato dopo la tempra può provocare il mantenimento dell'austenite nella microstruttura dell'acciaio. Questa austenite trattenuta può:

Quando le sollecitazioni combinate superano il limite di resistenza dell'acciaio, si possono formare cricche a forma di arco.

(4) Infragilimento da tempra:

Un fenomeno noto come infragilimento secondario da tempra può verificarsi quando l'acciaio temprato viene rinvenuto lentamente ad alte temperature. Questo processo porta alla precipitazione di impurità dannose come il fosforo (P) e lo zolfo (S) lungo i bordi dei grani. Questi precipitati riducono significativamente la coesione dei bordi dei grani, la resistenza complessiva e la tenacità, aumentando la fragilità. Di conseguenza, si possono formare cricche ad arco sotto carico esterno durante il servizio.

Misure preventive:

(1) Migliorare il design, rendere la forma il più possibile simmetrica, ridurre i cambiamenti improvvisi di forma, aumentare il foro di processo e la nervatura di rinforzo o adottare un assemblaggio combinato;

(2) Gli angoli arrotondati sostituiscono gli angoli retti e gli spigoli vivi e bordi taglientie i fori passanti sostituiscono i fori ciechi per migliorare la precisione della lavorazione e la finitura superficiale, riducendo le fonti di concentrazione delle tensioni.

Per i punti in cui è impossibile evitare angoli retti, spigoli e bordi taglienti, fori ciechi, ecc. e i requisiti generali di durezza non sono elevati, si possono usare fili di ferro, corde di amianto, fanghi resistenti al fuoco, ecc. per legare o riempire, e si possono creare barriere di raffreddamento artificiali per rallentare il raffreddamento e l'estinzione, evitare la concentrazione di tensioni e prevenire la formazione di cricche ad arco durante l'estinzione;

(3) L'acciaio bonificato deve essere temprato in tempo per eliminare parte della tempra. stress interno e impedire l'espansione delle tensioni di spegnimento;

(4) Temperare a lungo per migliorare la tenacità alla frattura dello stampo;

(5) Completamente temperato per ottenere struttura e proprietà stabili;

(6) Il rinvenimento ripetuto può trasformare completamente l'austenite residua ed eliminare nuove sollecitazioni;

(7) Un rinvenimento ragionevole può migliorare la resistenza alla fatica e la completezza del prodotto. proprietà meccaniche dell'acciaio parti;

L'acciaio da stampo con il secondo tipo di fragilità da tempra deve essere raffreddato rapidamente dopo il rinvenimento ad alta temperatura (raffreddamento ad acqua o ad olio) per eliminare il secondo tipo di fragilità da tempra e prevenire ed evitare la formazione di cricche ad arco durante la tempra.

Le cricche da distacco negli stampi sono una modalità di guasto critica che si verifica quando lo strato superficiale indurito si separa dal substrato di acciaio sotto stress operativo. Questo fenomeno è dovuto principalmente alla complessa interazione di fattori termici, meccanici e metallurgici durante il trattamento termico e il successivo servizio.

La genesi delle cricche da peeling risiede nella differenza di volumi specifici tra la struttura superficiale e quella centrale dello stampo. Durante la tempra, questa disparità induce significative sollecitazioni assiali e tangenziali nello strato superficiale, integrate da sollecitazioni radiali di trazione. La brusca transizione nella distribuzione delle sollecitazioni crea una zona ristretta di alta concentrazione di tensioni, particolarmente suscettibile alla formazione di cricche.

Queste cricche iniziano tipicamente durante la fase di raffreddamento dopo i trattamenti termici chimici superficiali. La discrepanza nella composizione chimica e nelle caratteristiche di trasformazione di fase tra lo strato superficiale modificato e il substrato di acciaio porta a un'espansione differenziale della martensite in queste regioni. Questa discrepanza genera notevoli tensioni di trasformazione, potenzialmente superiori alla forza di adesione tra lo strato trattato chimicamente e il substrato.

Diverse tecniche di indurimento della superficie sono soggette a questo problema, tra cui:

Le pratiche di rinvenimento post-trattamento svolgono un ruolo cruciale nel mitigare o esacerbare le cricche da peeling. Il rinvenimento rapido dello strato chimicamente modificato, soprattutto a temperature inferiori a 300°C, può essere dannoso. Tali pratiche inducono tensioni di trazione nello strato superficiale, generando contemporaneamente tensioni di compressione nel nucleo dell'acciaio e nella zona di transizione. Se la tensione di trazione risultante supera la tensione di compressione, può portare alla delaminazione dello strato trattato chimicamente.

Misure preventive:

(1) La concentrazione e la durezza dello strato di infiltrazione chimica dell'acciaio per stampi devono ridursi lentamente dalla superficie verso l'interno e la forza di legame tra lo strato di infiltrazione e la matrice deve essere potenziata.

Il trattamento di diffusione dopo l'infiltrazione può rendere uniforme lo strato di infiltrazione chimica e la transizione della matrice;

(2) Prima del trattamento chimico dell'acciaio per stampi, ricottura per diffusioneIl trattamento di ricottura, tempra e rinvenimento deve essere effettuato per affinare completamente la struttura originale, in modo da prevenire ed evitare efficacemente le cricche da spellatura e garantire la qualità del prodotto.

Le cricche a rete, note anche come "heat checking" o "fire cracking", sono una rete di cricche sottili e poco profonde che vanno in genere da 0,01 a 1,5 mm di profondità. Queste cricche formano spesso un disegno a raggiera sulla superficie dello stampo, da cui il soprannome di "cricca".

Le cause principali della fessurazione della rete sono

(1) Decarburazione: La presenza di uno strato profondo di decarburazione nel materiale grezzo che rimane dopo il taglio a freddo, o la decarburazione ossidativa che si verifica quando lo stampo finito viene riscaldato in un forno in atmosfera ossidante.

(2) Differenze strutturali: Il metallo superficiale decarburato dello stampo ha una struttura, un contenuto di carbonio e un volume specifico diversi rispetto alla martensite nella matrice dell'acciaio. Durante la tempra, questa disparità porta allo sviluppo di significative tensioni di trazione nello strato superficiale decarburato. Di conseguenza, il metallo superficiale spesso si fessura in un modello a rete lungo i confini dei grani.

(3) Acciaio a grana grossa: L'uso di materie prime con una struttura a grana grossa contenente ferrite massiccia, che non può essere eliminata con i processi di tempra convenzionali. Questa struttura grossolana può persistere nel materiale bonificato, con conseguente riduzione della resistenza ai bordi dei grani e aumento della fragilità.

(4) Problemi di trattamento termico: Un controllo impreciso della temperatura, un malfunzionamento dello strumento o un surriscaldamento possono portare a un ingrossamento dei grani o addirittura a una combustione. Ciò comporta una perdita di coesione dei bordi dei grani e indebolisce ulteriormente la struttura del materiale.

Durante lo spegnimento e il raffreddamento dello stampo, i carburi d'acciaio precipitano lungo i bordi dei grani di austenite. Questa precipitazione riduce significativamente la resistenza dei confini dei grani, diminuisce la tenacità e aumenta la fragilità. Sotto l'azione delle tensioni di trazione generate durante il processo di trattamento termico, i confini dei grani indeboliti diventano suscettibili di cricche, dando luogo alla caratteristica rete di cricche a maglia.

Misure preventive:

(1) La composizione chimica, la struttura metallografica e il rilevamento dei difetti delle materie prime devono essere rigorosamente controllati; le materie prime non qualificate e l'acciaio a grana grossa non devono essere utilizzati come materiali per stampi;

(2) Devono essere selezionati acciai a grana fine e acciai da forno elettrico sotto vuoto e la profondità dello strato di decarburazione delle materie prime deve essere ricontrollata prima della produzione.

La tolleranza per il taglio a freddo deve essere maggiore della profondità dello strato di decarburazione;

(3) Formulare un processo di trattamento termico avanzato e ragionevole, selezionare uno strumento di controllo della temperatura con microcomputer con una precisione di controllo di ± 1,5 ℃ e calibrare regolarmente lo strumento in loco;

(4) Il forno elettrico sottovuoto, il forno ad atmosfera protettiva e il forno a bagno di sale completamente disossidato sono utilizzati per il trattamento finale dei prodotti stampati per prevenire ed evitare efficacemente la formazione di cricche di rete.

La maggior parte degli acciai per stampi sono acciai legati a medio e alto tenore di carbonio, caratterizzati da elevata temprabilità e resistenza all'usura.

Dopo la tempra, una parte dell'austenite sottoraffreddata rimane non trasformata in martensite, persistendo come austenite residua nella microstruttura. Questa austenite residua può avere un impatto significativo sulle proprietà meccaniche, sulla stabilità dimensionale e sulle prestazioni complessive dell'acciaio durante il servizio.

Quando la temperatura scende sotto lo zero, il proseguimento del processo di raffreddamento può indurre un'ulteriore trasformazione martensitica dell'austenite conservata. Questo fenomeno è alla base del trattamento criogenico, che è essenzialmente un'estensione del processo di tempra.

La trasformazione dell'austenite conservata in martensite a temperature inferiori allo zero porta a un'espansione volumetrica, generando ulteriori sollecitazioni interne. Queste sollecitazioni si sovrappongono a quelle di spegnimento già presenti a temperatura ambiente.

Quando la sollecitazione cumulativa dovuta alla tempra a temperatura ambiente e al raffreddamento sotto zero supera la resistenza ultima del materiale, si possono formare cricche da trattamento a freddo. Queste cricche, spesso microscopiche, possono propagarsi in condizioni di servizio, portando potenzialmente al cedimento prematuro dello stampo.

Misure preventive:

(1) Prima del trattamento di tempra e raffreddamento, lo stampo deve essere bollito in acqua bollente per 30-60 minuti per eliminare 15% - 25% delle tensioni interne di tempra e stabilizzare l'austenite residua.

Quindi, lo stampo deve essere sottoposto a un trattamento di raffreddamento normale a - 60 ℃ o a un trattamento criogenico a - 120 ℃.

Più la temperatura è bassa, più l'austenite residua si trasforma in martensite, ma è impossibile completare la trasformazione.

L'esperimento mostra che circa 2% - 5% dell'austenite residua viene trattenuta, e una piccola quantità di austenite residua può essere trattenuta come richiesto per rilassare la tensione.

Svolge un ruolo di tamponamento. Poiché l'austenite residua è morbida e tenace, può assorbire parzialmente l'energia di espansione rapida della martensitizzazione e alleviare le sollecitazioni di trasformazione;

(2) Dopo il trattamento a freddo, estrarre lo stampo e metterlo in acqua calda per aumentare la temperatura, in modo da eliminare 40% - 60% dello stress da trattamento a freddo.

Quando la temperatura sale a quella ambiente, deve essere temperata in tempo.

Lo stress da trattamento a freddo deve essere ulteriormente eliminato per evitare la formazione di cricche da trattamento a freddo, ottenere prestazioni organizzative stabili e garantire che i prodotti stampati non vengano distorti durante lo stoccaggio e l'uso.

Le cricche da rettifica si verificano spesso durante il processo di rettifica a freddo dopo la tempra e il rinvenimento dei prodotti stampati. Queste microfessure si formano tipicamente perpendicolarmente alla direzione di rettifica, con profondità comprese tra 0,05 e 1,0 mm.

Diversi fattori contribuiscono alla formazione di cricche da rettifica:

(1) Pretrattamento inadeguato della materia prima: La mancata eliminazione di carburi massicci, reticolati e a bande, unita a una grave decarburazione, compromette l'integrità del materiale.

(2) Temperatura finale di tempra eccessiva: Il surriscaldamento porta a un ingrossamento dei grani e a una maggiore formazione di austenite residua, riducendo la resistenza e la tenacità complessive del materiale.

(3) Trasformazione di fase indotta da stress: Durante la rettifica, l'austenite residua si trasforma in martensite, introducendo significative sollecitazioni strutturali.

Lo sviluppo di cricche da rettifica è spesso il risultato di complesse interazioni di stress. Un rinvenimento insufficiente può lasciare tensioni di trazione residue, che si combinano con le tensioni strutturali indotte dalla rettifica. Inoltre, parametri di rettifica aggressivi (alta velocità, velocità di avanzamento eccessiva) o un raffreddamento inadeguato possono causare un rapido aumento della temperatura superficiale che si avvicina alle temperature di tempra. Il successivo raffreddamento rapido da parte dei fluidi di rettifica può indurre uno spegnimento secondario localizzato, creando un ambiente multistress.

Quando le sollecitazioni cumulative superano la resistenza ultima del materiale, si formano cricche da rettifica superficiale. Per ridurre questo problema, è fondamentale ottimizzare l'intero processo di trattamento termico, controllare attentamente i parametri di rettifica e garantire un raffreddamento adeguato durante le operazioni di rettifica. L'implementazione di trattamenti di distensione successivi alla rettifica e l'utilizzo di tecniche di rettifica avanzate, come il raffreddamento criogenico o la lubrificazione a quantità minima (MQL), possono ridurre ulteriormente il rischio di formazione di cricche.

Misure preventive:

(1) Le materie prime vengono modificate e forgiate a più riprese con un'imbastitura e un'imbutitura a doppia croce a direzione variabile.

Dopo i quattro rialzi e le quattro trafile, la struttura delle fibre di forgiatura è distribuita simmetricamente in forma ondulata intorno alla cavità o all'asse.

Il calore di scarto finale ad alta temperatura viene utilizzato per la tempra, seguita da un rinvenimento ad alta temperatura, che può eliminare completamente i carburi a blocchi, reticolati, a bande e a catena e affinare i carburi a 2-3 livelli;

(2) Formulare un processo di trattamento termico avanzato per controllare il contenuto di austenite residua finale temprata che non superi lo standard;

(3) Temperare ed eliminare tempestivamente le tensioni di tempra dopo la tempra;

(4) Una corretta riduzione della velocità di macinazione, della quantità di macinazione e della velocità di raffreddamento della macinazione può prevenire ed evitare efficacemente la formazione di cricche di macinazione.

Le cricche da taglio a filo si verificano durante il processo di taglio in linea di moduli temprati e rinvenuti, alterando in modo significativo la distribuzione del campo di sollecitazione attraverso gli strati superficiale, centrale e centrale del metallo.

Questo processo altera l'equilibrio delle tensioni interne residue di spegnimento, portando alla deformazione e alla comparsa di forti tensioni di trazione in aree specifiche. Quando queste sollecitazioni di trazione superano il limite di resistenza del materiale, si verificano le cricche. Caratteristicamente, queste fessure si manifestano come fessure a forma di coda d'arco all'interno dello strato metamorfico rigido.

L'evidenza sperimentale rivela che il taglio a filo è essenzialmente un processo di scarica localizzata ad alta temperatura seguito da un rapido raffreddamento. Questo ciclo termico induce la formazione di uno strato dendritico solidificato con struttura as-cast sulla superficie del metallo. In particolare, questo processo genera sollecitazioni di trazione comprese tra 600 e 900 MPa e produce uno strato bianco secondario di tempra di spessore pari a 0,03 mm.

I fattori chiave che contribuiscono alla formazione di cricche nel taglio del filo includono:

(1) Grave segregazione del carburo nelle materie prime, che compromette l'integrità strutturale;

(2) Malfunzionamento dell'apparecchiatura che porta a temperature di tempra eccessive, con conseguente ingrossamento dei grani. Ciò riduce la resistenza e la tenacità del materiale e aumenta la fragilità;

(3) Rinvenimento inadeguato o ritardato dei pezzi temprati, che lascia eccessive tensioni interne residue. Queste tensioni, combinate con le nuove tensioni interne generate durante il taglio a filo, culminano nella formazione di cricche.

Misure preventive:

(1) Controllare rigorosamente le materie prime prima di immagazzinarle per garantire che la composizione organizzativa delle materie prime sia qualificata.

Le materie prime non qualificate devono essere forgiate per rompere i carburi in modo che la composizione chimica e la struttura metallografica soddisfino le condizioni tecniche prima di poter essere messe in produzione.

Prima del trattamento termico dei moduli, i prodotti finiti devono essere temprati, rinvenuti e tagliati a filo dopo una certa quantità di rettifica;

(2) Calibrare lo strumento prima di entrare nel forno, selezionare il microcomputer per controllare la temperatura, con una precisione di controllo della temperatura di ± 1,5 ℃, forno a vuoto e forno ad atmosfera protettiva per il riscaldamento, e prevenire rigorosamente il surriscaldamento e la decarburazione ossidativa;

(3) Tempra di gradazione, tempra isotermica e tempra tempestiva dopo la tempra, tempra multipla, eliminando completamente le tensioni interne, creando condizioni per taglio del filo;

(4) Formulare un processo di taglio del filo scientifico e ragionevole.

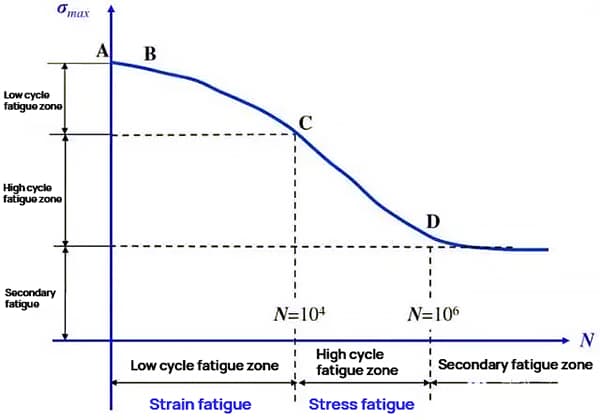

Durante il servizio di stampaggio, le cricche da microfatica si formano sotto le ripetute sollecitazioni alternate, espandendosi gradualmente e portando potenzialmente a un improvviso cedimento catastrofico attraverso la frattura per fatica.

(1) I difetti metallurgici delle materie prime hanno un impatto significativo sulla resistenza alla fatica:

(2) Gli aspetti del trattamento termico che influenzano le prestazioni a fatica includono:

Questi fattori possono portare a una marcata riduzione della resistenza alla fatica complessiva del materiale.

(3) La qualità della superficie gioca un ruolo fondamentale nella resistenza alla fatica:

Misure preventive:

(1) Selezionare rigorosamente i materiali, garantire i materiali e controllare il contenuto di Pb, As, Sn e altre impurità a basso punto di fusione e S, P non metallico impurità non superiori allo standard;

(2) L'ispezione dei materiali deve essere effettuata prima della produzione e le materie prime non qualificate non devono essere messe in produzione;

(3) L'acciaio raffinato per rifusione a scoria elettrolitica con elevata purezza, meno impurità, composizione chimica uniforme, grani fini, piccoli carburi, buone proprietà isotropiche ed elevata resistenza alla fatica deve essere selezionato per rafforzare la superficie della matrice mediante pallinatura. pallinatura e l'infiltrazione chimica superficiale, in modo che la superficie metallica sia pre-stampata per compensare la tensione di trazione generata quando lo stampo è in servizio e migliorare la resistenza alla fatica della superficie dello stampo;

(4) Migliorare la precisione di lavorazione e la finitura della superficie dello stampo;

(5) Migliorare la struttura e le proprietà dello strato chimico e dello strato indurito e utilizzare il microcomputer per controllare lo spessore, la concentrazione e lo spessore dello strato indurito dello strato chimico.

Questa crepa si verifica spesso durante l'uso.

Lo stampo metallico si rompe a causa della reazione chimica o del processo di reazione elettrochimica, che provoca danni e corrosione della struttura dalla superficie all'interno.

Questo fenomeno è chiamato "stress corrosion cracking".

La resistenza alla corrosione dell'acciaio per stampi è diversa a causa delle differenti strutture dopo il trattamento termico.

La struttura più resistente alla corrosione è l'austenite (A), mentre quella più facilmente corrodibile è la troostite (T), che a sua volta è costituita da ferrite (F) - martensite (M) - perlite (P) - sorbite (S).

Pertanto, la struttura a T non è adatta al trattamento termico dell'acciaio per stampi.

Anche se l'acciaio bonificato è stato rinvenuto, a causa di un rinvenimento insufficiente, le tensioni interne alla tempra sono ancora più o meno presenti.

Quando lo stampo è in funzione, si generano nuove sollecitazioni sotto l'azione di forze esterne.

Le cricche da corrosione sotto sforzo si verificano ogni volta che lo stampo metallico è sottoposto a sollecitazioni.

Misure preventive:

(1) Dopo la tempra, l'acciaio per stampi deve essere temprato tempestivamente, completamente e ripetutamente per eliminare le tensioni interne della tempra;

(2) In generale, non è adatto a temprare l'acciaio per stampi a 350-400 ℃ dopo la tempra.

Poiché la struttura T si verifica spesso a questa temperatura, lo stampo con struttura T deve essere rilavorato e deve essere trattato con antiruggine per migliorare la resistenza alla corrosione;

(3) Lo stampo per la lavorazione a caldo deve essere preriscaldato a bassa temperatura prima del servizio e lo stampo per la lavorazione a freddo deve essere temperato a bassa temperatura per eliminare le tensioni dopo una fase di servizio, il che non solo può prevenire ed evitare il verificarsi di cricche da corrosione da stress, ma anche migliorare notevolmente la durata di vita dello stampo, prendendo due piccioni con una fava e ottenendo notevoli vantaggi tecnici ed economici.