Avete mai notato le frustranti increspature sulle lamiere tagliate al laser? Queste imperfezioni possono rovinare la precisione e aumentare i costi. Questo articolo esplora i fattori critici che portano alle increspature nel taglio laser della lamiera, fornendo indicazioni su come ridurre al minimo questi difetti. Dalla comprensione del rilascio delle sollecitazioni all'ottimizzazione delle sequenze di taglio, imparerete strategie pratiche per ottenere tagli più uniformi e di alta qualità nei vostri progetti di lamiera. Immergetevi per scoprire come migliorare il vostro processo di taglio laser e ridurre gli sprechi di materiale.

La lavorazione della lamiera si riferisce alla lavorazione a freddo di lastre metalliche inferiori a 6 mm. Può essere suddivisa in due categorie: la lavorazione di stampaggio, adatta alla produzione di massa, e la lavorazione della lamiera CNC, adatta alla produzione di piccoli lotti. Questo articolo si concentra sull'analisi e sul miglioramento dell'ondulazione di taglio durante il taglio laser della lamiera e la tranciatura nella produzione di piccoli lotti.

Lavorazione della lamiera ha un'ampia gamma di applicazioni in settori quali telai e armadi, elettrodomestici, prodotti di ferramenta, strumenti e contatori, cartelloni pubblicitari, lampade e produzione di macchinari. Si caratterizza per la velocità di lavorazione, la brevità del ciclo, la ridotta deformazione superficiale e la capacità di lavorare diversi materiali senza l'ausilio di utensili aggiuntivi.

Negli ultimi anni, la nostra azienda ha sviluppato il settore delle librerie di dischi ottici per soddisfare la domanda del mercato di piccoli lotti e prodotti diversi. La parte centrale dell'armadio della libreria a dischi ottici è il componente di azione interno, che svolge un ruolo cruciale nelle prestazioni complessive del meccanismo. L'accuratezza delle dimensioni del processo del nucleo lamiera prodotti all'interno dell'armadio richiede ±0,1 mm.

Per garantire l'accuratezza della lavorazione, la nostra azienda utilizza la macchina laser a fibra ottica Amada per il taglio laser e la tranciatura dei prodotti in lamiera, con una precisione di lavorazione di ±0,07 mm/1000 mm.

Tuttavia, durante il processo di taglio laser e di tranciatura, si verificano fenomeni di taglio anomalo, come ondulazioni di taglio e bava di tagliopossono verificarsi difetti del prodotto e un aumento dei costi di lavorazione.

Attraverso un'analisi completa e un confronto dei prodotti difettosi, è emerso che l'ondulazione di taglio si verifica soprattutto nei prodotti più grandi, con un tasso di difettosità di circa 10%. Al contrario, i prodotti più piccoli hanno un tasso di difettosità inferiore a 1%. Per ridurre le perdite di produzione e i costi di lavorazione, è essenziale analizzare e studiare il taglio laser. processo di tranciatura.

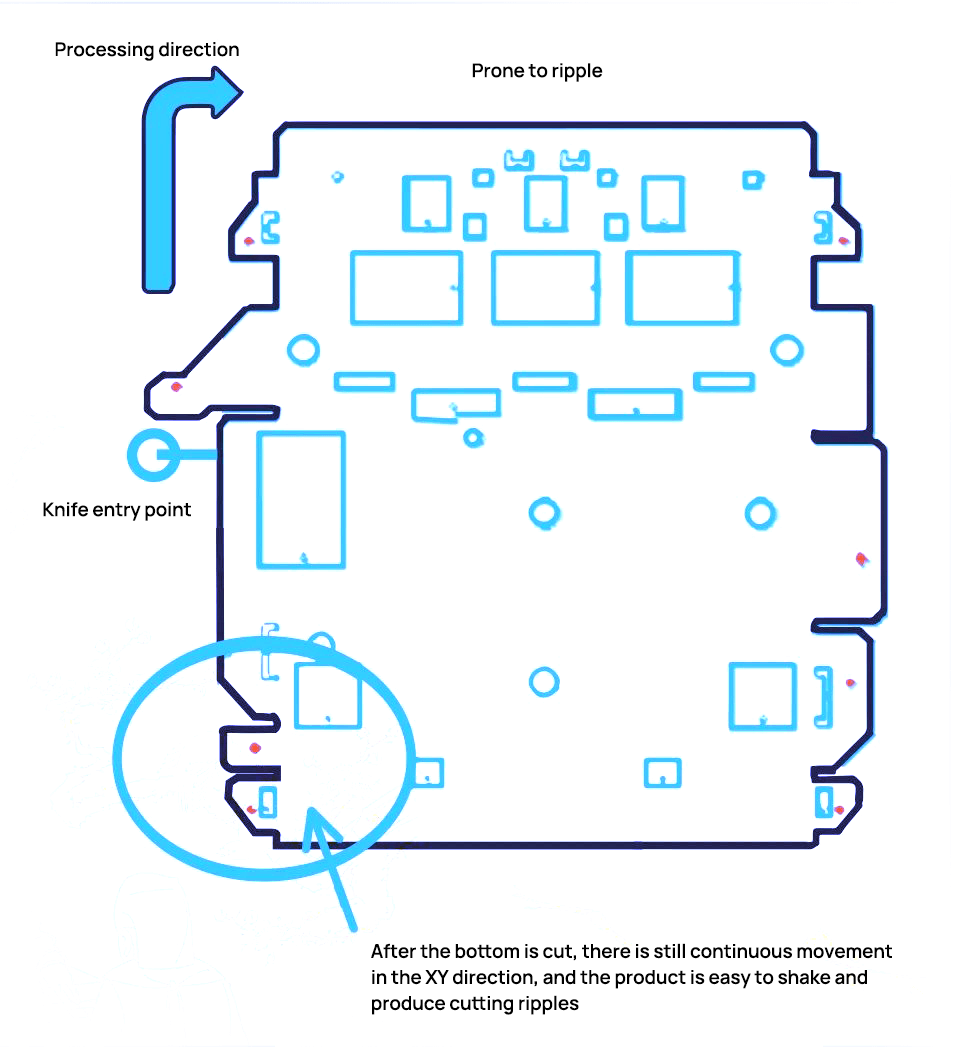

La macchina compound viene utilizzata per la produzione di lastre taglio laser del metallo e tranciatura, con la morsa della macchina che trattiene la lamiera e si muove lungo le direzioni X e Y, come illustrato nella Fig. 1, che mostra l'attrezzatura di lavorazione del prodotto e l'area di lavorazione.

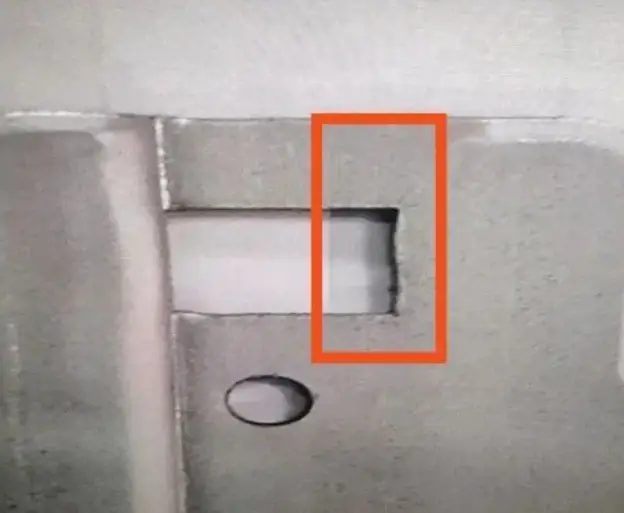

Tuttavia, durante la lavorazione continua, le tensioni locali della lastra vengono rilasciate, indebolendo gradualmente la sua resistenza e causando la scossa della lastra durante il movimento. Di conseguenza, taglio laser si formano increspature che portano a prodotti poco lavorati. La dimensione delle ondulazioni di taglio è influenzata anche da vari fattori, come la direzione di lavorazione del prodotto, la posizione iniziale di lavorazione e l'ordine di rimozione del prodotto, come illustrato nelle Fig. 2 e Fig. 3.

Inoltre, il taglio di prodotti di grandi dimensioni comporta un maggiore rilascio di stress dalla lastra, causando un'oscillazione ancora maggiore della lastra durante il taglio dei pezzi rimanenti. Ciò comporta increspature di taglio, con conseguenti maggiori costi di lavorazione e sprechi di materiale.

Per ridurre al minimo questi eventi, è fondamentale garantire la stabilità e la resistenza della lastra durante il processo di taglio, soprattutto quando si tratta di prodotti di grandi dimensioni che richiedono tempi di lavorazione più lunghi.

Fig. 1 attrezzature di lavorazione e area di lavorazione

Fig. 2 Stato di ondulazione di taglio 1

Fig. 3 Stato di ondulazione di taglio 2

Durante il processo di taglio, la posizione iniziale dei prodotti gioca un ruolo cruciale nella generazione delle ondulazioni di taglio. In genere, la lavorazione inizia dall'estremità lontana dalla morsa o dall'estremità vicina alla morsa.

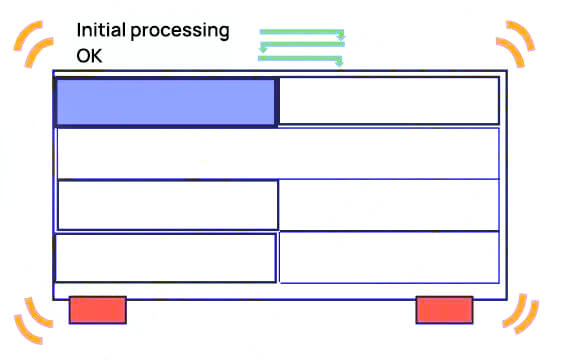

Se il prodotto viene lavorato da una posizione lontana dalla pinza, come mostrato nella Fig. 4, la lastra all'estremità della pinza può essere tagliata per ultima. Questo approccio può garantire che la sollecitazione della piastra non venga rilasciata in anticipo, il che a sua volta garantisce la resistenza e la stabilità della piastra durante il movimento, evitando in ultima analisi la comparsa di ondulazioni di taglio.

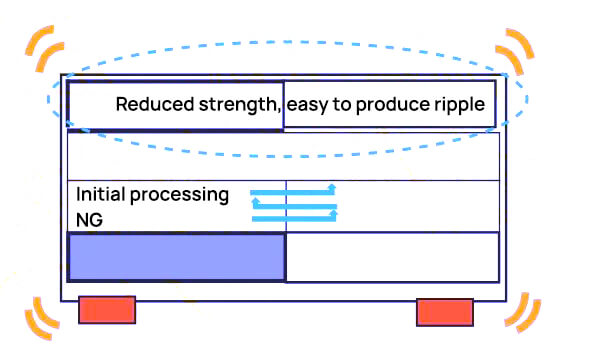

D'altra parte, quando il prodotto viene lavorato da una posizione vicina alla morsa, come mostrato nella Fig. 5, la sollecitazione della piastra non è significativamente compromessa all'inizio della lavorazione, per cui il verificarsi di ondulazioni di taglio è meno probabile. Tuttavia, il taglio continuo della lastra vicino all'estremità della pinza rilascia gradualmente la sollecitazione della lastra, causando un'instabilità della lastra durante il movimento.

Quando la lavorazione si allontana gradualmente dalla morsa, i prodotti periferici rischiano di subire ondulazioni di taglio a causa della resistenza insufficiente della piastra. Pertanto, durante la programmazione, è fondamentale assicurarsi che i prodotti vengano tagliati dall'estremità più lontana dalla pinza e poi progressivamente verso l'estremità della pinza. Questo approccio garantisce la resistenza della piastra ed elimina la generazione di ondulazioni di taglio.

Fig. 4 buona posizione di partenza della lavorazione

Fig. 5 la posizione di partenza dell'elaborazione è scarsa

Durante il taglio della lamiera Il punto di ingresso in cui viene avviato il taglio diventerà naturalmente il punto di uscita quando il taglio sarà completato.

La scelta di un punto di ingresso adeguato può ridurre la probabilità di increspature.

All'inizio del processo di taglio, grazie alla buona resistenza della lastra, il punto di ingresso e la direzione di taglio non hanno un grande impatto. Tuttavia, quando il processo di taglio si avvicina alla fine, il punto di ingresso e la direzione di taglio diventano cruciali per determinare se si produrranno ondulazioni di taglio nei prodotti rimanenti.

Per evitare la generazione di ondulazioni di taglio, assicurarsi che i prodotti vicini all'estremità della morsa abbiano una resistenza sufficiente.

Se il punto di ingresso viene selezionato al centro del prodotto e il taglio viene eseguito in senso orario o antiorario, la parte inferiore del prodotto verrà tagliata per prima. Ciò comporta il rilascio di tensioni sulla lastra, riducendo la resistenza e la stabilità del prodotto. Di conseguenza, possono verificarsi increspature di taglio locali, come mostrato nella Figura 6.

Se il punto di ingresso viene selezionato all'estremità inferiore, il prodotto più vicino all'estremità della morsa verrà tagliato per ultimo, il che significa che la sollecitazione della piastra non viene rilasciata in anticipo, rendendo il processo più stabile e riducendo la probabilità che si verifichino increspature di taglio, come mostrato nella Figura 7.

Quando si programma il processo di taglio, assicurarsi che il punto di ingresso e la direzione di taglio siano selezionati in modo tale che il prodotto venga tagliato vicino all'estremità della pinza.

Quanto più breve è la distanza spostata durante il processo di taglio, tanto più le increspature di taglio possono essere evitate in una certa misura. Naturalmente, quando si seleziona il punto di ingresso nella parte inferiore del prodotto, si deve considerare se la direzione di taglio è oraria o antioraria.

Fig. 6 La posizione del punto di taglio è scarsa

Fig. 7 la posizione del punto di taglio è buona

La funzione dei morsetti è quella di tenere la lastra in posizione e di permetterle di muoversi in entrambe le direzioni X e Y in base al programma di lavorazione. Garantiscono la stabilità della lastra durante l'operazione di lavorazione. Pertanto, è essenziale distribuire le posizioni dei morsetti in modo uniforme, per evitare scuotimenti instabili delle lastre causati dalla deviazione dei morsetti verso un lato e la generazione di ondulazioni di taglio.

La Figura 8 mostra un confronto tra le posizioni dei morsetti.

Anche se il posizionamento delle morse può avere un impatto sulle ondulazioni di taglio, questo fattore può essere evitato durante il processo di lavorazione.

Fig. 8 Morsetto serraggio posizione

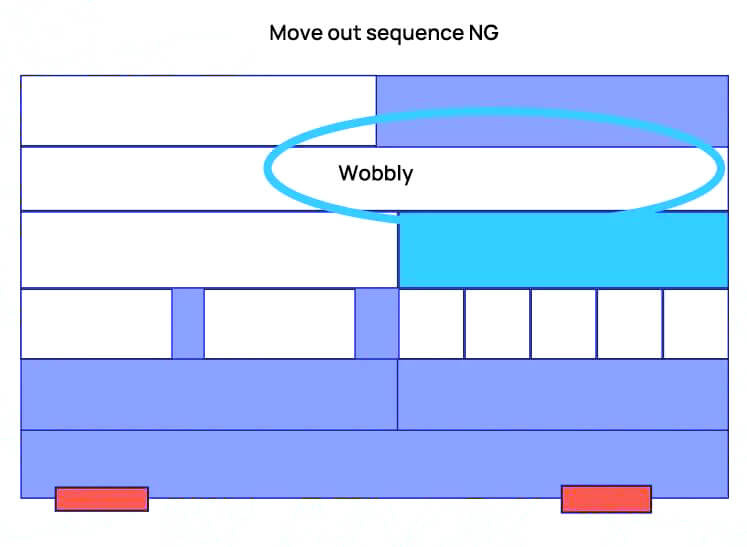

Durante il processo di produzione, il manipolatore TK viene talvolta utilizzato per assistere l'estrazione dei prodotti tagliati, consentendo di risparmiare risorse umane e materiali e di ottenere una produzione completamente automatizzata delle apparecchiature. Tuttavia, quando si utilizza il manipolatore TK per estrarre i prodotti, è fondamentale prestare attenzione al controllo della sequenza di rimozione dei prodotti per evitare l'indebolimento della resistenza e lo scuotimento dei materiali che possono causare increspature di taglio.

L'estrazione dei prodotti prima da entrambe le estremità della piastra e poi dal centro può portare a un rilascio di stress su entrambe le estremità della piastra, con conseguente insufficiente resistenza della piastra. Quando il programma di lavorazione raggiunge il centro della piastra, quest'ultima può oscillare a causa dell'insufficiente resistenza, provocando increspature nei prodotti e causando alti tassi di difettosità dei prodotti e perdite di lavorazione, come mostrato nella Fig. 9.

Per evitare questo problema, è essenziale estrarre i prodotti in successione dal lato lontano dalla pinza. In questo modo si garantisce che la concentrazione di sollecitazioni della piastra nella posizione di lavorazione sia ben distribuita e che il movimento sia stabile, impedendo la formazione di ondulazioni di taglio, come illustrato nella Fig. 10.

Pertanto, durante la lavorazione e la programmazione, è importante assicurarsi che i prodotti vengano estratti in sequenza dall'estremità lontana dalla morsa per mantenere la resistenza della piastra e prevenire gli scuotimenti durante il movimento, evitando così la generazione di ondulazioni di taglio.

Fig. 9 Sequenza di rimozione del prodotto scadente

Fig. 10 Sequenza di rimozione del prodotto buono

I fattori che influenzano la ricerca di cui sopra si basano su un'analisi delle ondulazioni di taglio in questa fase.

La generazione di ondulazioni di taglio non è influenzata da un singolo fattore, ma dagli effetti combinati di diversi fattori, tra cui dimensioni, peso, velocità di lavorazione e altri.

Per evitare la generazione di ondulazioni di taglio, durante il processo di programmazione è necessaria una considerazione completa di tutti i fattori per ridurre al minimo la possibilità di ondulazioni di taglio.