Vi siete mai chiesti come scegliere il miglior utensile da taglio per la vostra fresatrice CNC? Questo articolo approfondisce le proprietà essenziali e i tipi di materiali per utensili da taglio, spiegando come ogni scelta influisca sulla produttività, sulla longevità dell'utensile e sulla qualità della lavorazione. Alla fine, comprenderete i fattori chiave che rendono un materiale per utensili da taglio adatto alle vostre esigenze specifiche, garantendo efficienza e precisione nei vostri progetti di lavorazione dei metalli.

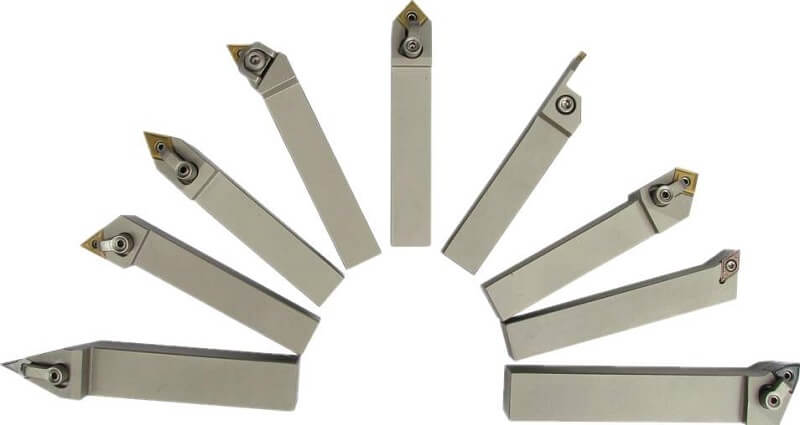

Nel processo di taglio dei metalli, la parte tagliente dell'utensile è direttamente responsabile del lavoro di taglio. Pertanto, il materiale della parte tagliente dell'utensile viene solitamente definito materiale dell'utensile.

La scelta ragionevole del materiale dell'utensile è una parte importante del processo di taglio, in quanto determina in larga misura il livello di produttività del taglio, il consumo dell'utensile e i costi di lavorazione, nonché l'entità della precisione di lavorazione e la qualità della superficie.

Lo sviluppo di utensile da taglio materiali è promossa e influenzata anche dallo sviluppo dei materiali dei pezzi.

Oggi vi illustrerò le basi dei materiali per utensili da taglio e i metodi per selezionarli.

Durante il processo di taglio, gli utensili da taglio sono sottoposti a condizioni estreme, tra cui elevate pressioni di taglio, forte attrito e forze d'impatto significative. Questi fattori determinano temperature di taglio elevate all'interfaccia utensile-pezzo.

Operando in un ambiente così difficile, caratterizzato da alte temperature, pressioni elevate e attrito intenso, gli utensili da taglio richiedono materiali accuratamente selezionati. L'uso di materiali inadeguati può portare a una rapida usura, a un guasto prematuro o a una rottura catastrofica dell'utensile.

Pertanto, i materiali degli utensili da taglio devono possedere una serie di proprietà specifiche per garantire prestazioni e durata ottimali:

La durezza è una caratteristica fondamentale che i materiali per utensili devono possedere.

Per tagliare i trucioli da un pezzo, la durezza dell'utensile deve essere superiore a quella del materiale del pezzo.

Il tagliente degli utensili utilizzati per tagliare i materiali metallici ha generalmente una durezza superiore a 60HRC.

Per i materiali in acciaio al carbonio, la durezza deve essere superiore a 62HRC a temperatura ambiente.

La durezza dell'acciaio rapido è di 63-70HRC, mentre quella degli utensili in metallo duro è di 89-93HRC.

La resistenza all'usura si riferisce alla capacità del materiale dell'utensile di resistere all'usura.

In generale, maggiore è la durezza del materiale dell'utensile, migliore è la resistenza all'usura.

La resistenza all'usura dipende dalla durezza dei punti duri (come carburi, nitruri, ecc.) nella struttura metallografica del materiale dell'utensile, dal numero di questi punti, dalla dimensione delle particelle e dalla loro uniformità di distribuzione, nonché dalla composizione chimica, dalla resistenza, dalla microstruttura e dalla temperatura della zona di attrito del materiale dell'utensile.

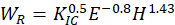

Se si tiene conto della qualità del materiale e non si considerano la temperatura nella zona di attrito e l'usura chimica, si può utilizzare il seguente metodo per esprimere la resistenza all'usura WR del materiale:

Dove:

Per consentire all'utensile di lavorare sotto una pressione significativa e di resistere agli urti e alle vibrazioni che si verificano di solito durante il processo di taglio senza scheggiarsi o rompersi, il materiale dell'utensile deve avere una resistenza e una tenacità sufficienti.

In generale, maggiore è la tenacità del materiale dell'utensile, maggiore è la forza di taglio che può sopportare.

La resistenza al calore è l'indicatore principale utilizzato per misurare le prestazioni di taglio dei materiali degli utensili.

Di solito viene misurata in base alla capacità dell'utensile di mantenere elevata la durezza, la resistenza all'usura, la forza e la tenacità alle alte temperature, nota anche come durezza termica.

Maggiore è la durezza ad alta temperatura del materiale dell'utensile, migliore è la sua resistenza al calore. L'utensile avrà una maggiore resistenza alle alte temperature alla deformazione plastica e all'usura, oltre a una maggiore velocità di taglio consentita.

Oltre alla durezza alle alte temperature, il materiale dell'utensile deve essere in grado di resistere all'ossidazione alle alte temperature e possedere buone capacità antiadesive e antidiffusione.

Questa caratteristica è nota come stabilità chimica.

Quanto migliore è la conducibilità termica del materiale dell'utensile, tanto più facilmente il calore di taglio viene convogliato dalla zona di taglio. Ciò riduce la temperatura della parte tagliente del materiale dell'utensile, riducendo così l'usura dell'utensile.

Gli utensili da taglio sono spesso soggetti a forti shock termici quando vengono utilizzati in modo intermittente o quando viene applicato il fluido da taglio. Di conseguenza, all'interno degli utensili possono verificarsi cricche che causano fratture.

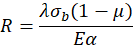

La capacità del materiale dell'utensile di resistere agli shock termici può essere espressa dal coefficiente di shock termico R:

Dove:

Maggiore è la conducibilità termica del materiale dell'utensile, più facile è il trasferimento del calore. Ciò riduce il gradiente di temperatura sulla superficie dell'utensile.

Un piccolo coefficiente di espansione termica può ridurre la deformazione termica.

Un piccolo modulo elastico può ridurre l'ampiezza delle sollecitazioni alternate causate dall'espansione termica.

I materiali per utensili con buona resistenza agli shock termici possono utilizzare il fluido da taglio nel processo di taglio.

L'utensile da taglio non solo deve avere buone prestazioni di taglio, ma deve anche essere facile da produrre.

Questo requisito richiede che i materiali per utensili abbiano migliori proprietà di processo, come le prestazioni di forgiatura, trattamento termico, saldatura, rettifica e deformazione plastica ad alta temperatura.

L'economia è uno degli indicatori essenziali dei materiali degli utensili.

Lo sviluppo di materiali per utensili deve tenere conto della situazione delle risorse del Paese, che ha un'importanza economica e strategica significativa.

Sebbene alcuni utensili siano costosi per pezzo, la loro lunga durata significa che il costo assegnato a ciascun pezzo non è necessariamente elevato. Pertanto, nella scelta di un utensile si deve tenere conto dell'effetto economico.

Inoltre, i sistemi di lavorazione avanzati (come i sistemi di automazione della lavorazione del taglio e i sistemi di produzione flessibile) richiedono che le prestazioni di taglio dell'utensile siano stabili, affidabili, prevedibili e ad alta affidabilità.

La Tabella 1 elenca le proprietà fisiche e meccaniche di diversi materiali per utensili. Le proprietà fisiche e meccaniche dei materiali sono diverse e anche i loro usi sono diversi.

Tabella 1 Proprietà fisiche e meccaniche di vari materiali per utensili

| Tipo di materiale Prestazioni | Acciaio ad alta velocità | Metallo duro cementato | Substrato di carburo a base di TC(N) | Ceramica | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| Sistema K (WC-Co) | Sistema P (WC-TIC-TaC-Co) | Al2O3 | Al2O3- TiC | Si3N4 | |||||

| Densità (g/cm3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| HRA | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| Resistenza alla flessione /MPa | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| Resistenza alla compressione /MPa | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| Tenacità alla frattura KIC /(MPa-m1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| Modulo elastico /MPa | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| Conduttività termica (W/(m-K)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| Coefficiente di espansione termica /(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| Resistenza al calore /℃ | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| Tipo di materiale | Densità relativa | Durezza HRC (HV) | Resistenza alla flessione/GPa | Durezza all'urto / (MJ / m2) | Conduttività termica / (W/m-K) | Resistenza al calore / °C | Rapporto approssimativo di velocità di taglio | |

| Acciaio per utensili | Acciaio da utensili al carbonio | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41. 87 | 200~250 | 0. 32 ~ 0. 4 | |

| Acciaio legato per utensili | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41. 87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| Acciaio per utensili ad alta velocità | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| Carburo cementato | Tungsteno Cobalto Classe | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| Tungsteno Titanio Cobalto Classe | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| Classe contenente carburo di tantalio, niobio | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| Carburo di titanio Classe base | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| Ceramica | Ceramica di allumina | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| Ceramica in carburo di allumina misto | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| Materiale superduro | Nitruro di boro cubico | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| Diamante sintetico | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

I materiali per utensili comunemente utilizzati possono essere suddivisi in quattro categorie:

Gli acciai al carbonio e gli acciai legati sono adatti solo per alcuni utensili manuali e per utensili con basse velocità di taglio a causa della loro scarsa resistenza al calore.

La ceramica, il diamante e il nitruro di boro cubico sono utilizzati solo in applicazioni limitate.

Attualmente, i materiali più utilizzati per gli utensili sono l'acciaio rapido e il carburo cementato.

L'acciaio ad alta velocità (HSS) è un acciaio per utensili ad alta lega che contiene più elementi di lega come tungsteno (W), molibdeno (Mo), cromo (Cr) e vanadio (V).

È stata inventata dall'ingegnere meccanico americano Taylor e dall'ingegnere metallurgico White nel 1898.

La composizione all'epoca era C 0,67%, W 18,91%, Cr 5,47%, V 0,29%, Mn 0,11% e il resto era ferro.

Può sopportare una temperatura di taglio di 550-600℃ e può essere utilizzata una velocità di taglio di 25-30 m/min per il taglio di acciai generici. Ciò aumenta la sua efficienza di lavorazione di oltre 215 volte rispetto a quella dell'acciaio legato per utensili.

L'acciaio ad alta velocità è un materiale per utensili con migliori prestazioni globali e la più ampia gamma di applicazioni, oltre a possedere una buona stabilità termica. Può essere tagliato anche a temperature elevate di 500-600℃.

Rispetto agli acciai al carbonio e agli acciai legati, la velocità di taglio aumenta di 1-3 volte e la durata dell'utensile di 10-40 volte, o anche di più. Di conseguenza, può lavorare un'ampia gamma di materiali, dai metalli non ferrosi alle leghe ad alta temperatura.

L'acciaio ad alta velocità ha un'elevata resistenza e tenacità e possiede un certo grado di durezza e resistenza all'usura. La sua resistenza alla flessione è 2-3 volte quella del carburo cementato generale, 5-6 volte quella della ceramica e ha una durezza di 63-70HRC.

Pertanto, è adatto a vari utensili da taglio e può essere utilizzato anche per la lavorazione su macchine con scarsa rigidità.

Inoltre, il processo di produzione degli utensili in acciaio rapido è relativamente semplice. Sono facili da affilare e il tagliente può essere forgiato. Questo aspetto è fondamentale per la produzione di utensili con forme complesse. Pertanto, l'acciaio ad alta velocità occupa una posizione essenziale nella produzione di utensili complessi, come punte, maschi, utensili di formatura, brocce e utensili per ingranaggi.

Le prestazioni dell'acciaio ad alta velocità sono più stabili rispetto a quelle del carburo cementato e della ceramica, il che ne rende più affidabile l'utilizzo sulle macchine utensili automatiche.

Sulla base di questi fattori, l'acciaio rapido rappresenta ancora una grande percentuale degli attuali materiali per utensili, nonostante la continua comparsa di nuovi materiali per utensili.

Tuttavia, a causa della scarsità di risorse a livello mondiale, gli elementi principali come il W e il Co negli utensili in HSS si sono sempre più esauriti e il loro contenuto è sufficiente solo per 40-60 anni.

La percentuale di utensili in HSS tra i materiali per utensili sta gradualmente diminuendo, con un tasso di riduzione compreso tra 1% e 2% all'anno.

Si prevede che la percentuale di acciaio rapido continuerà a diminuire in futuro.

La direzione di sviluppo degli utensili da taglio in HSS comprende i seguenti aspetti:

In base ai diversi utilizzi, l'acciaio rapido può essere suddiviso in:

In base ai diversi metodi di lavorazione, acciaio ad alta velocità possono essere suddivisi in:

Le proprietà meccaniche di diversi acciai ad alta velocità comunemente usati sono riportate nella Tabella 2.

Tabella 2 Proprietà fisiche e meccaniche degli acciai rapidi comunemente utilizzati

| Tipi | Gradi | Durezza (HRC) | Resistenza alla flessione σM/GPa | Resistenza agli urti αK/(MJ-m-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| Grado YB12-77 | Codice americano AISI | Correlati Codice di fabbrica della Cina | Temperatura ambiente | 500 oC | 600 oC | ||||

| Generale HHS | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| acciaio ad alte prestazioni | alto contenuto di vanadio | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| cobaltifero | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| alluminifero | W6Mo5Cr4V2Al (M2A1)(501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1. Acciaio rapido generale

L'HSS generale è il più utilizzato, con circa 75% del totale dell'HSS.

Il contenuto di carbonio dell'acciaio rapido generale è compreso tra 0,7% e 0,9%.

In base al diverso contenuto di tungsteno nell'acciaio, può essere suddiviso in:

La velocità di taglio degli utensili generici in acciaio rapido non è in genere troppo elevata. Di solito non supera i 40-60 m/min quando si tagliano materiali in acciaio ordinario.

Il grado tipico dell'acciaio al tungsteno è l'acciaio W18.

Il vantaggio dell'acciaio W18 è la sua bassa tendenza al surriscaldamento durante la tempra. Grazie al ridotto contenuto di vanadio, la lavorabilità in rettifica è buona. Grazie al maggiore contenuto di carburo, la resistenza alla deformazione plastica è maggiore.

Lo svantaggio di questo acciaio è che la distribuzione del metallo duro è spesso irregolare e la sua resistenza e tenacità non sono abbastanza forti. La termoplasticità è scarsa, quindi non è adatto alla produzione di utensili di grandi dimensioni.

A causa delle carenze sopra citate e di altre ragioni, l'acciaio W18 viene ora gradualmente utilizzato meno in ambito nazionale e raramente all'estero.

(2) Acciaio al tungsteno-molibdeno

L'acciaio al tungsteno-molibdeno si ottiene sostituendo una parte del tungsteno con il molibdeno.

Se il molibdeno negli acciai al tungsteno-molibdeno non è superiore a 5%, il tungsteno non è inferiore a 6% e soddisfa [wW + (1,4~1,5)wMo] = 12%~13%, il molibdeno può migliorare la resistenza e la tenacità dell'acciaio senza comprometterne la stabilità termica.

L'acciaio tipico per l'acciaio al tungsteno-molibdeno è il W6Mo5Cr4V2 (indicato come M2).

Il vantaggio di questo acciaio è che riduce la disomogeneità del numero e della distribuzione dei carburi.

Rispetto all'acciaio W18, la resistenza alla flessione dell'M2 è aumentata di 10%-15% e la tenacità è aumentata di oltre 40%.

Inoltre, gli utensili di grande sezione hanno la stessa resistenza e tenacità e possono essere prodotti in dimensioni maggiori con forze d'impatto più elevate.

La termoplasticità dell'acciaio al tungsteno-molibdeno è particolarmente buona e anche la lavorabilità alla rettifica è eccellente, il che lo rende un acciaio per impieghi generali ad alta velocità utilizzato in molti paesi.

Gli acciai al tungsteno-molibdeno hanno una stabilità termica leggermente inferiore rispetto agli acciai W18. Quando si taglia a velocità più elevate, le loro prestazioni di taglio sono leggermente inferiori a quelle dell'acciaio W18, ma non c'è una differenza significativa tra i due quando si taglia a bassa velocità.

Lo svantaggio dell'acciaio al tungsteno-molibdeno è la tendenza al trattamento termico decarburazione, ossidazione più facile, intervallo di temperatura di tempra ridotto e prestazioni di taglio ad alta temperatura leggermente peggiori rispetto al W18.

Un altro acciaio della serie tungsteno-molibdeno prodotto in Cina è il W9Mo3Cr4V1 (abbreviato in W9).

La resistenza alla flessione, la tenacità all'impatto e la stabilità termica sono superiori a quelle di M2. Anche la termoplasticità, la durata degli utensili, la lavorabilità in rettifica e la tendenza alla decarburazione durante il trattamento termico sono superiori all'M2.

2. Acciaio ad alta velocità ad alte prestazioni

L'acciaio rapido ad alte prestazioni è un nuovo tipo di acciaio Si formano aggiungendo carbonio e vanadio e legando cobalto, alluminio e altri elementi all'acciaio rapido ordinario. I tipi comprendono l'acciaio rapido ad alto tenore di carbonio, l'acciaio rapido ad alto tenore di vanadio, l'acciaio rapido al cobalto, l'acciaio rapido super-duro, ecc.

L'acciaio rapido ad alte prestazioni è noto anche come acciaio rapido ad alta stabilità termica, grazie alla sua eccellente resistenza al calore. A una temperatura elevata di 630-650℃, può mantenere un'elevata durezza di 60HRC, che lo rende adatto alla lavorazione di materiali difficili da lavorare come l'acciaio inossidabile austenitico e le leghe ad alta temperatura, titanio leghe e acciai ad altissima resistenza. La sua durata è da 1,5 a 3 volte superiore a quella di un normale acciaio rapido.

Lo svantaggio di questo tipo di acciaio è che la sua resistenza e la sua tenacità sono inferiori a quelle dell'acciaio rapido ordinario, e l'acciaio rapido ad alto tenore di vanadio ha una scarsa lavorabilità in rettifica. Le diverse qualità di questo tipo di acciaio possono ottenere buone prestazioni di taglio solo se utilizzate nelle condizioni di taglio prescritte. Le caratteristiche dei vari acciai rapidi ad alte prestazioni ne limitano l'uso solo entro un certo intervallo.

I tipi di acciaio tipici includono l'acciaio rapido ad alto tenore di carbonio 9W6Mo5Cr4V2, l'acciaio rapido ad alto tenore di vanadio W6Mo5Cr4V3, l'acciaio rapido al cobalto W6Mo5Cr4V2Co5 e l'acciaio rapido superduro W2Mo9Cr4VCo8, W6Mo5Cr4V2Al, ecc.

Negli ultimi anni si è assistito a un rapido sviluppo dei gradi di acciaio ad alta velocità, in particolare di quelli ad alte prestazioni, sviluppati per migliorare l'efficienza di taglio.

La percentuale di acciaio ad alte prestazioni utilizzato all'estero ha superato il 20% e il 30%.

L'acciaio ad alta velocità tradizionale W18Cr4V è stato sostanzialmente eliminato e sostituito da un acciaio ad alta velocità contenente cobalto e da un acciaio ad alto tenore di vanadio.

L'uso dell'acciaio rapido ad alte prestazioni in Cina rappresenta solo da 3% a 5% dell'uso totale dell'acciaio rapido.

(1) W2Mo9Cr4VCo8 (in breve M42)

Si tratta di uno dei più diffusi acciai superduri per alta velocità contenenti cobalto, con buone proprietà globali e una durezza di 67~70HRC.

La durezza ad alta temperatura a 600℃ è di 55HRC, consentendo velocità di taglio più elevate.

Questo acciaio presenta una certa tenacità e un basso contenuto di vanadio, con conseguente buona lavorabilità in rettifica.

La presenza di cobalto aumenta la durezza da tempra e la conducibilità termica dell'acciaio e riduce il coefficiente di attrito.

Gli utensili realizzati con questo acciaio hanno una durata significativamente migliore rispetto a quelli realizzati in acciaio W18 e M2 nella lavorazione di leghe resistenti al calore e acciaio inossidabile. L'effetto è tanto più significativo quanto maggiore è la durezza del materiale lavorato.

Questo acciaio è più costoso a causa del suo maggiore contenuto di cobalto.

(2) W6Mo5Cr4V2Al (abbreviato in 501)

Si tratta di un acciaio super-duro ad alta velocità contenente alluminio, un acciaio ad alte prestazioni sviluppato dalla Cina in base alle condizioni nazionali.

L'alluminio può aumentare la solubilità di tungsteno, molibdeno e altri elementi nell'acciaio e può impedire la crescita dei grani.

Pertanto, l'acciaio rapido all'alluminio presenta una maggiore durezza alle alte temperature, termoplasticità e tenacità.

L'alluminio può formare una pellicola di ossido di alluminio sulla superficie dell'utensile sotto l'influenza della temperatura di taglio, riducendo l'attrito e il legame con i trucioli.

L'acciaio rapido all'alluminio ha eccellenti prestazioni di taglio.

I requisiti del processo di trattamento termico di questo tipo di acciaio sono più severi.

3. Acciaio ad alta velocità con metallurgia delle polveri

L'acciaio rapido da metallurgia delle polveri è un acciaio rapido fuso che viene atomizzato con argon ad alta pressione o azoto puro per ottenere direttamente una polvere fine di acciaio rapido.

La polvere viene poi trasformata in una billetta di acciaio denso ad alta temperatura e ad alta pressione; infine, la billetta di acciaio viene forgiata e laminata in acciaio ad alta velocità o in un utensile.

L'acciaio ad alta velocità ottenuto con la metallurgia delle polveri è stato sviluppato con successo dalla Svezia negli anni '60, mentre l'acciaio ad alta velocità ottenuto con la metallurgia delle polveri è stato sperimentato per la prima volta nel nostro Paese negli anni '70.

L'acciaio ad alta velocità prodotto con la metallurgia delle polveri presenta i seguenti vantaggi:

Non c'è segregazione di carburo, il che migliora la resistenza, la tenacità e la capacità di resistenza. durezza dell'acciaioe il valore di durezza raggiunge i 69-70HRC.

Assicura l'isotropia del materiale e riduce stress interno e deformazione durante il trattamento termico.

La processabilità della macinazione è buona e l'efficienza di macinazione è 2-3 volte superiore a quella della fusione dell'acciaio ad alta velocità.

Buona resistenza all'abrasione, che può essere aumentata da 20-30%.

Questo tipo di acciaio è adatto alla produzione di utensili per il taglio di materiali difficili da lavorare, di utensili di grandi dimensioni (come creatori e dentatori), di utensili di precisione e di utensili complessi con una grande quantità di rettifica.

Con il progredire della produzione industriale, l'alta velocità taglio dell'acciaio non soddisfano più i requisiti di una lavorazione efficiente, di alta qualità e di vari materiali difficili da lavorare.

Per questo motivo, tra gli anni '20 e '30 è stato inventato il carburo cementato di tungsteno-cobalto-titanio. La sua durezza a temperatura ambiente è di 89-93 HRA, può sopportare temperature di taglio superiori a 800-900℃, la velocità di taglio può raggiungere i 100m/min e l'efficienza di taglio è 5-10 volte quella dell'acciaio ad alta velocità. La produzione di carburo cementato è cresciuta molto rapidamente in tutto il mondo ed è diventata uno dei principali materiali per utensili.

Gli utensili da taglio in carburo sono i prodotti principali di Strumenti di lavorazione CNC. In alcuni Paesi, più di 90% di utensili di tornitura e più di 55% di frese sono in carburo cementato e questa tendenza è in aumento.

1. Caratteristiche prestazionali del carburo cementato

Il carburo cementato è composto da carburi metallici refrattari (come TiC, WC, TaC, NbC, ecc.) e leganti metallici (come Co, Ni, ecc.) attraverso la metallurgia delle polveri.

Le caratteristiche delle prestazioni degli utensili in carburo cementato sono le seguenti:

(1) Durezza elevata

Il carburo cementato ha un elevato contenuto di carburo, un alto punto di fusione e, quindi, un'elevata durezza a temperatura ambiente.

Il carburo cementato comunemente utilizzato ha una durezza di 89-93 HRA, molto superiore a quella dell'acciaio rapido. A 540℃, la durezza può ancora raggiungere 82-87 HRA, equivalente alla durezza dell'acciaio rapido a temperatura ambiente (83-86 HRA).

La durezza del carburo cementato dipende dal tipo e dalla quantità di carburo, dallo spessore delle particelle di polvere e dal contenuto del legante. Maggiore è la durezza e il punto di fusione del carburo, migliore è la durezza termica del carburo cementato.

Quando il contenuto di legante è maggiore, la durezza è minore. Più la polvere di carburo è fine e il contenuto di legante è costante, più la durezza è elevata.

(2) Resistenza alla flessione e tenacità

Il carburo cementato comunemente utilizzato ha una resistenza alla flessione di 0,9-1,5 GPa, molto inferiore a quella dell'acciaio rapido. La sua resistenza alla flessione è solo 1/3-1/2 di quella dell'acciaio rapido e anche la sua tenacità all'impatto è scarsa, solo 1/30-1/8 di quella dell'acciaio rapido.

Di conseguenza, gli utensili in carburo cementato non sono in grado di sopportare grandi vibrazioni di taglio e carichi d'urto come l'acciaio rapido. Quando il contenuto di legante è più elevato, la resistenza alla flessione è maggiore, ma la durezza è inferiore.

(3) Conduttività termica

La conducibilità termica del TiC è inferiore a quella del WC. Pertanto, la conducibilità termica della lega WC-TiC-Co è inferiore a quella della lega WC-Co e diminuisce con l'aumento del contenuto di TiC.

(4) Coefficiente di espansione termica

Il coefficiente di espansione termica del carburo cementato è molto inferiore a quello dell'acciaio ad alta velocità. Il coefficiente di espansione lineare della lega WC-TiC-Co è maggiore di quello della lega WC-Co e aumenta all'aumentare del contenuto di TiC.

(5) Saldatura a freddo Resistenza

Il freddo temperatura di saldatura del carburo cementato e dell'acciaio è superiore a quella dell'acciaio rapido. Inoltre, la temperatura di saldatura a freddo della lega WC-TiC-Co e dell'acciaio è superiore a quella della lega WC-Co.

2. Regole di classificazione e designazione del carburo cementato per utensili da taglio

I gradi di carburo cementato per utensili da taglio sono suddivisi in sei categorie: P, M, K, N, S e H, in base ai diversi campi di impiego, come elencato nella Tabella 3.

Ogni categoria è ulteriormente suddivisa in diversi gruppi per soddisfare le diverse esigenze di utilizzo e in base alla diversa resistenza all'usura e alla tenacità dei materiali in carburo cementato per utensili da taglio. Questi gruppi sono rappresentati da numeri a due cifre, quali 01, 10 e 20.

Se necessario, è possibile inserire un numero di gruppo supplementare tra i due numeri di gruppo, rappresentato da 05, 15, 25, ecc.

Tabella 3 Tipi di metallo duro per utensili da taglio

| Tipi | Campo di utilizzo |

| P | Lavorazione di materiali a taglio lungo come acciaio, acciaio fuso, ghisa malleabile a taglio lungo, ecc. |

| M | Lega generale per la lavorazione di acciaio inossidabile, acciaio fuso, acciaio al manganese, ghisa malleabile, acciaio legato, ghisa legata, ecc. |

| K | Lavorazione di materiali corti come ghisa, ghisa raffreddata, ghisa malleabile corta, ghisa grigia, ecc. |

| N | Lavorazione di metalli non ferrosi e materiali non metallicicome alluminio, magnesio, plastica, legno, ecc. |

| S | Lavorazione di leghe resistenti al calore e di alta qualità, come acciaio resistente al calore, leghe contenenti nichel, cobalto, titanio, ecc. |

| H | Lavorazione di materiali da taglio duri, come acciaio temprato, ghisa raffreddata, ecc. |

3. La composizione di base e i requisiti di prestazione meccanica di ciascuna qualità di carburo cementato

La Tabella 4 elenca la composizione di base e i requisiti di prestazione meccanica di ciascun gruppo di carburo cementato per utensili da taglio (estratta da GB/T 18376.1-2008).

Tabella 4 Requisiti di base delle prestazioni meccaniche del carburo cementato

| Gruppi | Componenti principali | Proprietà meccaniche | |||

|---|---|---|---|---|---|

| Tipi | Numero del gruppo | Durezza Rockwell HRA, ≥ | Durezza Vickers HV, ≥ | Resistenza alla flessione /MPa Ru, ≥ | |

| P | 01 | Leghe/leghe di rivestimento a base di TNC e WC con Co (N+Mo, Ni+Co) come legante | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | Prendiamo il WC come base, il Co come legante e aggiungiamo una piccola quantità di lega TiC (TaC, NbC) / lega di rivestimento. | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | Si può utilizzare il WC come base, il Co come legante o aggiungere una piccola quantità di lega TaC, NbC o di rivestimento. | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | Si può utilizzare il WC come base, il Co come agente legante o aggiungere una piccola quantità di TaC, NbC o CrC come lega/rivestimento. | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | Si può utilizzare il WC come base, il Co come legante o aggiungere una piccola quantità di lega TaC, NbC o TiC come rivestimento. | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | Si può utilizzare il WC come base, il Co come legante o aggiungere una piccola quantità di lega TaC, NbC o TiC come rivestimento. | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| Nota: 1. Scegliere una tra la durezza Rockwell e la durezza Vickers; 2. I dati di cui sopra sono requisiti per il carburo cementato non rivestito, e i prodotti rivestiti possono essere ridotti del 30-50 in base alla corrispondente durezza Vickers. | |||||

4. Carburo cementato comunemente utilizzato e sue proprietà

L'ISO classifica i carburi da taglio in tre categorie:

Lettura correlata: Metalli ferrosi e non ferrosi

(1) Tungsteno e cobalto (WC+Co)

Il codice della lega è YG, che corrisponde alla categoria K dello standard nazionale. Questo tipo di lega è composta da WC e Co.

I marchi comunemente prodotti in Cina sono YG3X, YG6X, YG6, YG8, ecc. Il numero indica la percentuale di Co e la X indica i grani fini.

Il carburo cementato YG ha grani grossolani, grani medi e grani fini. In generale, i carburi cementati (come YG6, YG8) sono a grana media.

Il carburo cementato a grana fine (come YG3X, YG6X) ha una durezza e una resistenza all'usura maggiori rispetto a quello a grana media a parità di contenuto di cobalto, ma la resistenza alla flessione e la tenacità sono inferiori.

Il carburo cementato a grana fine è adatto alla lavorazione di alcune ghise dure speciali, acciai inossidabili austenitici, leghe resistenti al calore, leghe di titanio, bronzi duri, materiali isolanti resistenti all'usura, ecc.

I grani di WC del carburo cementato a grana ultrafine sono di 0,2-1 μm, la maggior parte dei quali è inferiore a 0,5 μm. Poiché la fase dura e la fase legante sono altamente disperse, l'area di legame aumenta. Aumentando opportunamente il contenuto di cobalto, è possibile ottenere un'elevata resistenza alla flessione a fronte di una maggiore durezza.

Maggiore è il contenuto di cobalto di questa lega, migliore è la tenacità, adatta alla lavorazione di sgrossatura. Il basso contenuto di cobalto è adatto alla lavorazione di finitura. Questo tipo di lega ha una buona tenacità, proprietà di rettifica e conducibilità termica ed è più adatta alla lavorazione di materiali fragili che producono trucioli e hanno forze di taglio d'impatto che agiscono vicino al tagliente.

È utilizzato principalmente per la lavorazione di materiali fragili come la ghisa e il bronzo, ma non è adatto alla lavorazione di materiali in acciaio. A 640℃ si verifica una forte adesione, che causa l'usura dell'utensile e la riduzione della durata.

(2) Tungsteno Titanio Cobalto (WC+TiC+Co)

Il codice della lega è YT, che corrisponde alla categoria P dello standard nazionale. Oltre al WC, la fase dura di questo tipo di lega contiene anche 5%-30% TiC.

I gradi comunemente utilizzati sono YT5, YT14, YT15 e YT30, con un contenuto di TiC di 5%, 14%, 15% e 30%, mentre il corrispondente contenuto di cobalto è di 10%, 8%, 6% e 4%.

Questo tipo di lega presenta una maggiore durezza e resistenza al calore. La sua durezza è di 89,5-92,5 HRA e la sua resistenza alla flessione è di 0,9-1,4 GPa.

È utilizzata principalmente per lavorare materiali plastici come parti in acciaio con trucioli a forma di striscia. Se il contenuto di TiC nella lega è elevato, la resistenza all'usura e la resistenza al calore migliorano, ma la resistenza si riduce. Per questo motivo, la lavorazione di sgrossatura sceglie generalmente gradi con un minore contenuto di TiC, mentre la lavorazione di finitura sceglie gradi con un maggiore contenuto di TiC.

Viene utilizzata principalmente per la lavorazione di acciaio e metalli non ferrosi. In genere non viene utilizzata per la lavorazione di materiali contenenti Ti, perché l'affinità tra il componente di titanio della lega e l'elemento di titanio del materiale di lavorazione provoca un grave fenomeno di incollaggio e un'usura più rapida dell'utensile.

(3) Tungsteno, titanio, tantalio (niobio) e cobalto [WC+TiC+TaC(Nb)+Co].

Il codice della lega è YW, che corrisponde alla classe M dello standard nazionale. Si ottiene aggiungendo una certa quantità di TaC(Nb) alla composizione del carburo cementato di cui sopra.

I gradi comunemente utilizzati sono YW1 e YW2. L'aggiunta di una certa quantità di TaC(Nb) ai componenti del carburo cementato YT può migliorare la sua resistenza alla flessione, resistenza alla faticae la tenacità agli urti, aumentano la durezza e la resistenza alle alte temperature della lega e migliorano la resistenza all'ossidazione e all'usura.

Questo tipo di carburo cementato è adatto non solo per la lavorazione di semifinitura di ghisa raffreddata, metalli non ferrosi e leghe, ma anche per la semifinitura e la finitura di acciaio ad alto tenore di manganese, acciaio temprato, acciaio legato e acciaio legato resistente al calore. È noto come carburo cementato generico.

Se il contenuto di cobalto di questa lega viene opportunamente aumentato, la resistenza può essere molto elevata. Può resistere a vibrazione meccanica e gli shock termici causati dalle variazioni periodiche di temperatura e può essere utilizzato per il taglio intermittente.

I tre tipi di carburo cementato di cui sopra hanno come componente principale il WC, per cui possono essere indicati collettivamente come carburo cementato a base di WC.

(4) Base TiC (N) (WC+TiC+Ni+Mo)

Il codice della lega è YN, che è una lega TiC-Ni-Mo con il TiC come componente principale (in parte addizionato con altri carburi e nitruri). La durezza di questo tipo di lega è molto elevata, 90-94 HRA, raggiungendo il livello della ceramica.

Ha un'elevata resistenza all'abrasione e all'usura da cratere, un'alta resistenza al calore e all'ossidazione, una buona stabilità chimica, una bassa affinità con i materiali di lavoro, un basso coefficiente di attrito e una forte capacità antiadesiva.

Pertanto, la durata dell'utensile può essere migliorata di diverse volte rispetto al carburo cementato a base di WC. I carburi cementati a base di TiC(N) sono generalmente utilizzati per la finitura e la semi-finitura.

È particolarmente adatto per pezzi grandi e lunghi o per pezzi con un'elevata precisione di lavorazione, ma non è adatto per la lavorazione grossolana e il taglio a bassa velocità con carico d'urto.

5. Nuovo carburo cementato

(1) Metallo duro cementato a grana fine e ultrafine

La dimensione dei grani del WC nel carburo cementato ordinario è di diversi micron, mentre la dimensione media dei grani della lega a grana fine è di circa 1,5 μm.

La dimensione dei grani delle leghe a grana ultrafine è di 0,2-1 μm, la maggior parte dei quali è inferiore a 0,5 μm.

Nella lega a grana fine, la fase dura e la fase legante sono altamente disperse, il che aumenta l'area di legame e migliora la forza di legame. Pertanto, la sua durezza e la sua resistenza sono superiori a quelle di leghe della stessa composizione.

La durezza aumenta di 1,5-2 HRA, la resistenza alla flessione di 0,6-0,8 GPa. Inoltre, la durezza ad alta temperatura può essere migliorata, riducendo il fenomeno della scheggiatura del bordo generato durante il taglio a bassa e media velocità.

Nel processo di produzione di leghe a grana ultrafine, oltre all'uso di polvere di WC fine, è necessario aggiungere anche inibitori di tracce per controllare la crescita dei grani. Il costo del processo di sinterizzazione avanzato è più elevato.

Il carburo cementato a grana ultrafine è utilizzato soprattutto nelle leghe YG. La durezza e la resistenza all'usura sono state notevolmente migliorate, così come la resistenza alla flessione e la tenacità all'urto, che si avvicinano a quelle dell'acciaio ad alta velocità.

È adatto per frese di piccole dimensioni, punte, ecc. e può essere utilizzato per lavorare materiali di elevata durezza e di difficile lavorazione.

(2) Carburo cementato rivestito

Gli utensili in carburo cementato rivestito rappresentano un altro importante sviluppo nell'applicazione dei materiali per utensili in carburo cementato. Il rivestimento combina organicamente materiali tenaci e materiali resistenti all'usura, modificando così le proprietà meccaniche complessive delle lame in carburo cementato e aumentandone la durata da 2 a 5 volte.

Il suo sviluppo è piuttosto rapido. In alcuni paesi sviluppati, il suo utilizzo ha rappresentato più della metà dell'uso totale di materiali per utensili in carburo cementato.

Attualmente la Cina sta sviluppando attivamente questo tipo di utensili da taglio e nella produzione sono state utilizzate lame in carburo rivestite CN15, 1N25, CN35, CN16, CN26 e altre.

(3) Carburo cementato a base di acciaio ad alta velocità

Utilizza TiC o WC come fase dura (da 30% a 40%) e acciaio rapido come fase legante (da 70% a 60%), realizzati mediante metallurgia delle polveri. Le sue prestazioni si collocano tra l'acciaio rapido e il carburo cementato. Può essere forgiato, tagliato, trattato termicamente e saldato. La durezza a temperatura ambiente è di 70-75 HRC e la resistenza all'usura è 6-7 volte superiore a quella dell'acciaio rapido. Può essere utilizzato per produrre utensili complessi come punte, frese, brocce, creatori e per lavorare acciaio inossidabile, acciaio resistente al calore e metalli non ferrosi.

Il carburo cementato a base di acciaio ad alta velocità ha una scarsa conducibilità termica, è facile da surriscaldare e ha prestazioni peggiori ad alta temperatura rispetto al carburo cementato. Richiede un raffreddamento sufficiente durante il taglio e non è adatto al taglio ad alta velocità.

(1) Per la lavorazione di pezzi di materiale ordinario, si utilizzano generalmente acciaio ordinario ad alta velocità e carburo cementato. Per la lavorazione di materiali difficili da lavorare si possono scegliere materiali ad alte prestazioni e nuovi tipi di utensili. Gli inserti in CBN e PCD devono essere presi in considerazione solo per la lavorazione di materiali molto duri o quando i materiali convenzionali per la lavorazione di precisione non possono soddisfare i requisiti di precisione della lavorazione.

(2) È difficile considerare completamente la forza, la composizione, la durezza e la resistenza all'usura di qualsiasi materiale per utensili da taglio. Quando si seleziona il tipo di materiale dell'utensile, è necessario considerare la lavorabilità e le condizioni di lavorazione del materiale del pezzo. La resistenza all'usura è di solito considerata in primo luogo, e il problema della scheggiatura dovrebbe essere risolto con parametri geometrici ragionevoli dell'utensile, per quanto possibile. Solo quando il materiale dell'utensile è troppo fragile e causa scheggiature, è necessario ridurre i requisiti di resistenza all'usura e scegliere una qualità con migliore resistenza e tenacità.

In condizioni normali, quando si taglia a basse velocità, il processo di taglio non è stabile ed è facile che si verifichino scheggiature. È consigliabile scegliere un materiale per utensili con buone caratteristiche di resistenza e tenacità. Nel taglio ad alta velocità, la temperatura di taglio ha il maggiore impatto sull'usura dei materiali degli utensili. Si consiglia di scegliere gradi di materiali per utensili di beni di consumo durevoli con buone proprietà di rettifica.