Nel frenetico mondo produttivo di oggi, una sbavatura efficiente è fondamentale. Con i numerosi metodi disponibili, la scelta di quello giusto può essere scoraggiante. In questo post esploreremo le varie tecniche di sbavatura, dalla limatura manuale ai processi avanzati a ultrasuoni e magnetici. Scopriremo i vantaggi e i limiti di ciascun metodo, consentendovi di scegliere la soluzione ottimale per la vostra applicazione specifica. Immergiamoci e scopriamo i segreti per ottenere superfici lisce e senza bave!

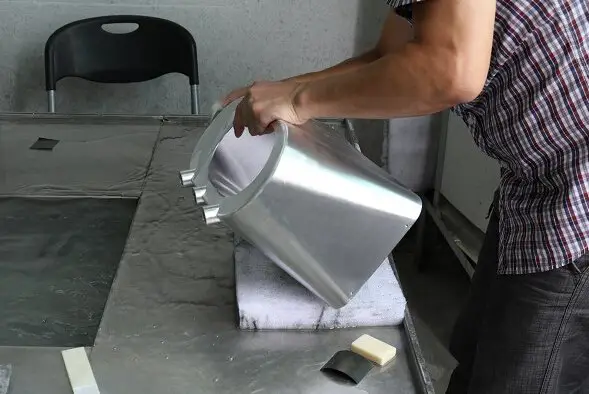

La sbavatura manuale consiste nella rimozione delle bave utilizzando strumenti come lime, carta vetrata e strumenti di lucidatura. Questo metodo è semplice e non richiede un elevato livello di abilità tecnica da parte dell'operatore, ed è quindi adatto a prodotti con piccole bave e strutture semplici. Di conseguenza, è ampiamente adottato in molte aziende per la rimozione delle bave.

Esistono due tipi principali di lime utilizzate per la sbavatura manuale:

La sbavatura, il processo di rimozione di bave o spigoli vivi indesiderati dai pezzi metallici, può essere efficacemente realizzata utilizzando uno stampo di punzonatura in una punzonatrice. Questo metodo sfrutta la precisione e l'efficienza degli stampi di punzonatura per ottenere risultati di sbavatura di alta qualità.

La configurazione di uno stampo di punzonatura per la sbavatura prevede in genere l'uso di stampi di tranciatura sia grossolani che fini. Questi stampi lavorano in tandem per rimuovere prima la maggior parte delle bave (tranciatura grossolana) e poi per affinare i bordi fino alla levigatezza desiderata (tranciatura fine). In alcuni casi, può essere utilizzato anche uno stampo di dimensionamento per garantire che le dimensioni finali del pezzo siano precise e coerenti.

Questo metodo di sbavatura è particolarmente adatto per le pressofusioni in lega di alluminio con superfici di separazione semplici. L'efficienza e l'effetto di sbavatura ottenuti con le matrici di punzonatura sono superiori ai metodi manuali e ne fanno la scelta ideale per i pezzi che richiedono alta precisione e coerenza.

La sbavatura mediante molatura è un metodo comunemente utilizzato per rimuovere le bave dalle parti metalliche, in particolare nel contesto delle fusioni in lega di alluminio. Questo processo prevede l'uso di materiali abrasivi per smussare e rimuovere i bordi o le sporgenze indesiderate che rimangono sui pezzi dopo la lavorazione o la fusione. Il processo di rettifica può essere eseguito con varie tecniche, tra cui vibrazione, sabbiatura e metodi a rullo.

La sbavatura per congelamento, nota anche come sbavatura criogenica, è un processo specializzato utilizzato per rimuovere le bave dai pezzi in lavorazione utilizzando temperature estremamente basse. Questo metodo prevede le seguenti fasi:

Il costo delle attrezzature necessarie per la sbavatura criogenica può essere notevole. Il prezzo di tali attrezzature è generalmente compreso tra 30.000 e 40.000 dollari USA. L'investimento comprende il sistema criogenico, l'attrezzatura per la sabbiatura dei pellet e le misure di sicurezza necessarie per la manipolazione dei materiali criogenici.

La sbavatura criogenica è particolarmente indicata per:

Per questo metodo non è necessaria un'analisi aggiuntiva dei sistemi esterni, poiché il processo è autonomo e non si basa su sistemi esterni oltre all'apparecchiatura criogenica e di sabbiatura dei pellet.

La sbavatura termica, nota anche come sbavatura per esplosione, è un metodo specializzato utilizzato per rimuovere le bave dai pezzi di precisione. Questa tecnica prevede l'introduzione di una miscela di gas combustibile in un forno e la sua accensione per creare un'esplosione controllata. Il calore intenso generato dall'esplosione brucia efficacemente le bave, lasciando il pezzo con una finitura pulita.

Questo metodo è utilizzato prevalentemente nei settori che richiedono un'elevata precisione, come quello automobilistico e aerospaziale. Queste industrie hanno spesso a che fare con componenti complessi che richiedono una finitura meticolosa per garantire prestazioni e sicurezza ottimali.

La sbavatura è un processo cruciale nella produzione, in particolare nella produzione di parti metalliche, dove le bave - bordi in rilievo indesiderati o piccoli pezzi di materiale - possono compromettere la funzionalità e la sicurezza del prodotto finale. Un metodo efficace di sbavatura è l'utilizzo di una macchina per incisione.

L'utilizzo di una macchina per l'incisione per la sbavatura è una soluzione economicamente vantaggiosa. L'investimento iniziale per una macchina di questo tipo varia in genere da alcune migliaia a decine di migliaia di dollari, a seconda delle capacità e delle caratteristiche della macchina. L'investimento può essere giustificato dall'efficienza e dalla precisione con cui la macchina rimuove le bave, riducendo il lavoro manuale e migliorando la qualità del prodotto.

Questo metodo è particolarmente adatto per rimuovere le bave da prodotti con strutture spaziali semplici e posizioni regolari di rimozione delle bave. La macchina per incisione può essere programmata per seguire percorsi specifici, il che la rende ideale per i pezzi in cui le bave si trovano costantemente in aree prevedibili.

Sebbene le macchine per l'incisione siano molto efficaci per alcune applicazioni, potrebbero non essere adatte a pezzi con geometrie complesse o con posizioni irregolari delle bave. In questi casi, potrebbero essere più adatti metodi di sbavatura alternativi, come la sbavatura manuale o l'uso di strumenti di sbavatura specializzati.

La sbavatura chimica, nota anche come sbavatura elettrochimica (ECD), è un processo che sfrutta i principi delle reazioni elettrochimiche per rimuovere selettivamente e automaticamente le bave dai componenti metallici. Questo metodo è particolarmente efficace per affrontare le bave interne che sono difficili da raggiungere e rimuovere con mezzi meccanici.

Nella sbavatura chimica, il pezzo viene immerso in una soluzione elettrolitica e viene applicata una corrente elettrica. Le bave, essendo le parti più esposte e meno supportate del metallo, si dissolvono preferenzialmente grazie alla reazione elettrochimica. Questo processo è altamente controllato e può essere automatizzato, rendendolo adatto ad applicazioni di alta precisione.

La sbavatura chimica è particolarmente vantaggiosa per i componenti con geometrie interne complesse in cui i metodi di sbavatura tradizionali potrebbero avere difficoltà. Viene comunemente utilizzata per:

Questo metodo è adatto alla rimozione di bave interne di difficile accesso e di piccole bave con uno spessore inferiore a 7 fili (circa 0,178 mm). È particolarmente efficace per componenti quali:

La sbavatura elettrolitica è un metodo per rimuovere le bave dai pezzi metallici attraverso il processo di elettrolisi. Questa tecnica è particolarmente efficace per rimuovere le bave nelle parti nascoste del pezzo e nelle forme complesse ed è nota per la sua elevata efficienza produttiva, con operazioni che richiedono in genere solo pochi secondi o alcune decine di secondi.

Nella sbavatura elettrolitica, il pezzo da lavorare viene immerso in una soluzione elettrolitica e una corrente elettrica viene fatta passare attraverso la soluzione. Le bave, essendo le parti più sporgenti, vengono dissolte preferenzialmente a causa della maggiore densità di corrente in questi punti. In questo modo si ottiene la rimozione delle bave senza una significativa perdita di materiale dal resto del pezzo.

La sbavatura elettrolitica è adatta a un'ampia gamma di applicazioni, tra cui:

La sbavatura a getto d'acqua ad alta pressione è un metodo che utilizza l'impatto istantaneo dell'acqua ad alta pressione per rimuovere bave e bordi volanti dai pezzi. Questa tecnica è particolarmente efficace per la pulizia e garantisce che il prodotto finale sia privo di materiale indesiderato e di imperfezioni.

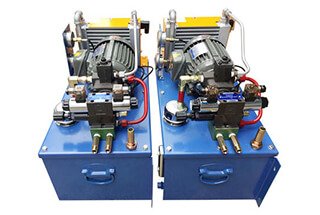

Le attrezzature utilizzate per la sbavatura a getto d'acqua ad alta pressione sono molto sofisticate e, di conseguenza, piuttosto costose. A causa del suo costo, questo metodo viene impiegato principalmente in settori in cui la precisione e la pulizia sono fondamentali, come il settore automobilistico e i sistemi di controllo idraulico delle macchine ingegneristiche.

La sbavatura a getto d'acqua ad alta pressione è utilizzata principalmente per:

La sbavatura a ultrasuoni è un metodo molto efficace per rimuovere le bave da aree complesse e difficili da raggiungere, in particolare nei fori in cui la tradizionale rettifica a vibrazione potrebbe avere difficoltà. Questa tecnica sfrutta le vibrazioni ultrasoniche ad alta frequenza per migliorare il processo di sbavatura, garantendo precisione ed efficienza.

Il processo di lavorazione a flusso abrasivo (AFM) è una tecnica complementare che prevede la spinta di abrasivi attraverso due cilindri abrasivi contrapposti. Questa azione fa sì che gli abrasivi scorrano avanti e indietro all'interno del canale formato dal pezzo e dall'attrezzatura, smerigliando e levigando efficacemente le superfici.

L'effetto di rettifica nell'AFM si produce quando i mezzi abrasivi entrano e scorrono attraverso aree ristrette, mirando alle bave e ad altre imperfezioni superficiali. Il processo è altamente controllato e può essere regolato con precisione per ottenere la finitura superficiale desiderata.

Uno dei vantaggi principali dell'AFM è la possibilità di regolare la pressione di estrusione in un ampio intervallo di 7-200 bar (100-3000 psi). Questa flessibilità consente di adattare il processo a diverse lunghezze di corsa e tempi di ciclo, rendendolo adatto a un ampio spettro di applicazioni.

L'AFM è particolarmente efficace per gestire bave microporose di soli 0,35 mm. Le sue caratteristiche di fluidità gli consentono di raggiungere e rimuovere bave in posizioni complesse e di difficile accesso senza creare bave secondarie. Questo lo rende una scelta ideale per i componenti di precisione in settori come quello aerospaziale, automobilistico e dei dispositivi medici.

La sbavatura a flusso abrasivo è un processo specializzato progettato per rimuovere le bave da aree intricate e difficili da raggiungere di un pezzo, in particolare dove i metodi convenzionali come la rettifica a vibrazione non riescono, come nei fori e nei passaggi interni.

Il tipico processo di lavorazione a flusso abrasivo (AFM), spesso definito flusso bidirezionale, prevede la spinta di un mezzo abrasivo semisolido attraverso un pezzo. Questo mezzo scorre avanti e indietro tra due cilindri abrasivi verticalmente opposti. Il pezzo e l'attrezzatura creano un canale attraverso il quale il mezzo abrasivo è costretto a scorrere.

Quando il mezzo abrasivo entra e scorre nelle aree ristrette del pezzo, esercita un effetto di rettifica. Questa azione rimuove efficacemente le bave e leviga le irregolarità della superficie. La pressione di estrusione applicata durante questo processo è controllata meticolosamente e varia da 7 a 200 bar (da 100 a 3000 psi). Questa ampia gamma di impostazioni di pressione consente di adattare il processo a diverse lunghezze di corsa e tempi di ciclo, soddisfacendo i vari requisiti del pezzo.

La sbavatura a flusso abrasivo è ideale per i componenti che richiedono una sbavatura precisa e accurata, ad esempio:

La lavorazione con abrasivo magnetico (MAM) è un processo di finitura avanzato che utilizza forti campi magnetici per manipolare particelle abrasive magnetiche. Queste particelle si allineano lungo le linee di forza magnetiche, creando una "spazzola abrasiva" che esercita una pressione sulla superficie del pezzo. Questa tecnica è particolarmente efficace per sbavare e lucidare geometrie complesse e aree difficili da raggiungere.

Diversi fattori influenzano l'efficacia e l'efficienza del processo di lavorazione con abrasivi magnetici:

Il principio alla base della sbavatura robotizzata è fondamentalmente simile a quello della sbavatura manuale, con la principale distinzione dell'uso di un robot per eseguire il compito. Questa automazione sfrutta tecnologie avanzate di programmazione e di controllo della forza per ottenere risultati precisi e costanti.

La sbavatura robotizzata offre diversi vantaggi significativi rispetto alla sbavatura manuale:

L'integrazione della tecnologia di programmazione e del controllo della forza nella sbavatura robotizzata consente una smerigliatura flessibile. Questa flessibilità consente al robot di regolare dinamicamente la pressione e la velocità, assicurando prestazioni ottimali per diversi compiti e materiali.

La sbavatura dei pezzi di fresatura può essere particolarmente complessa e costosa a causa della formazione di bave multiple in posizioni e dimensioni diverse. In questi scenari, è fondamentale selezionare i parametri di processo corretti per ridurre al minimo le dimensioni e l'impatto delle bave. Una corretta selezione dei parametri assicura un'efficiente rimozione delle bave, mantenendo l'integrità del pezzo.

Le bave metalliche sono piccole proiezioni indesiderate di materiale che rimangono sui bordi o sulle superfici dei pezzi metallici dopo vari processi di produzione come la lavorazione, lo stampaggio o la fusione. Queste imperfezioni microscopiche possono avere un impatto significativo sulla qualità, la funzionalità e la sicurezza dei pezzi finiti.

La formazione di bave è un problema comune nella lavorazione dei metalli e si verifica a causa della deformazione plastica del materiale durante le operazioni di taglio o cesoiatura. Le bave possono avere dimensioni e forme diverse, da sporgenze appena visibili a formazioni più consistenti.

La presenza di bave sui componenti metallici può causare diversi problemi:

Per risolvere questi problemi, spesso è necessaria un'operazione secondaria chiamata sbavatura. La sbavatura consiste nella rimozione del materiale in eccesso per ottenere bordi e superfici lisci. Questo processo può essere eseguito con vari metodi, tra cui tecniche manuali, processi meccanici o macchine sbavatrici specializzate.

Vale la pena notare che la sbavatura e la finitura dei bordi dei pezzi di precisione possono rappresentare una parte significativa dei costi complessivi di produzione, arrivando talvolta fino a 30% del costo del pezzo finito. Inoltre, queste operazioni di finitura secondaria possono essere difficili da automatizzare in modo efficiente, rendendo la gestione delle bave una sfida persistente nella fabbricazione dei metalli.

Per ridurre al minimo l'impatto delle bave, i produttori utilizzano spesso strategie quali:

Affrontando la formazione di bave in modo proattivo e impiegando tecniche di sbavatura efficaci, i produttori possono garantire componenti metallici di alta qualità, sicuri e funzionali per varie applicazioni.

Quando si lavora con i metalli, l'incontro con diversi tipi di bave metalliche è una sfida comune. Conoscere questi tipi è fondamentale per affrontarli efficacemente durante il processo di sbavatura. In questa sezione, parlerò delle bave metalliche che incontro di frequente.

Il primo tipo di bava in cui mi imbatto è un Bava di Poisson. Si verifica quando il metallo viene piegato sul bordo della superficie adiacente durante il taglio, creando un bordo rialzato e ruvido. Questo tipo di bava è solitamente sottile e può essere facilmente rimossa con un utensile di sbavatura. Il nome "Poisson" si riferisce all'effetto Poisson, in cui il materiale si deforma perpendicolarmente alla forza applicata.

Un altro tipo di bava è la bava di ribaltamento. Si forma quando il metallo viene spinto da parte durante il processo di taglio, causando un bordo arrotondato. La bava di rollover può essere più difficile da rimuovere rispetto alla bava di Poisson a causa della sua forma, ma è possibile con l'utensile e la tecnica corretti. Questo tipo di bava si osserva tipicamente nelle operazioni di lavorazione in cui l'utensile da taglio esce dal materiale.

Il bava di strappo è un'altra bava che incontro regolarmente. È causata dalla lacerazione del metallo durante il processo di taglio, che provoca un bordo frastagliato e irregolare. Per rimuovere le bave a strappo, spesso devo usare una forza maggiore e un utensile di sbavatura più aggressivo. Le bave da strappo sono comuni nei processi in cui il materiale è fragile o le condizioni di taglio non sono ottimali.

Quando lavoro con la lamiera, a volte vedo frese a strappo. Sono causate dalla frattura o dallo strappo del metallo dal lato opposto al punto di uscita dell'utensile da taglio. Le bave di rottura possono essere piuttosto grandi e possono richiedere una combinazione di strumenti e tecniche per essere rimosse correttamente. Si trovano spesso nelle operazioni di foratura e punzonatura.

In alcuni casi, mi imbatto in bave di ossido-note anche come bave termiche. Si formano quando il calore del processo di taglio provoca l'ossidazione del metallo, creando un bordo rialzato. La rimozione delle bave di ossido richiede in genere una combinazione di metodi meccanici e chimici per garantire che sia la bava che l'ossidazione siano trattate in modo appropriato. Queste bave sono comuni nel taglio laser e in altri processi di taglio termico.

Infine, ci sono microbaveSi tratta di piccole bave appena visibili a occhio nudo. Potrebbero non sembrare un grosso problema, ma se non vengono affrontate possono comunque causare problemi. Per rimuovere le microbave, spesso utilizzo strumenti di precisione o tecniche di lucidatura. Le microbave sono tipiche delle lavorazioni ad alta precisione.

In sintesi, questi sono i diversi tipi di bave metalliche che incontro spesso:

La comprensione di queste bave mi aiuta ad affrontarle correttamente durante il processo di sbavatura e mi permette di produrre pezzi metallici di alta qualità e privi di bave.