Come possono i produttori affrontare le sfide della foratura profonda con precisione ed efficienza? Questo articolo si addentra nel mondo degli utensili per la foratura profonda, esplorando i vari tipi e le loro applicazioni specifiche. Scoprirete gli ultimi progressi nella tecnologia delle punte, le loro caratteristiche e come superare gli ostacoli più comuni nella lavorazione di fori profondi. Preparatevi a migliorare le vostre conoscenze e a potenziare i vostri processi produttivi grazie a questi approfondimenti cruciali.

La lavorazione di fori profondi è un aspetto impegnativo dell'ingegneria meccanica e un tema di grande attualità nella lavorazione. Con l'aumento delle richieste di lavorazioni complesse di fori profondi, che richiedono alta precisione ed efficienza, la padronanza delle prestazioni e della gamma di applicazioni delle varie punte per fori profondi diventa fondamentale.

Questo articolo presenta principalmente le caratteristiche, il campo di applicazione e le considerazioni sulle varie punte per fori profondi.

Nella produzione meccanica, un foro cilindrico con una profondità superiore a dieci volte il suo diametro è generalmente chiamato foro profondo.

I fori profondi sono classificati in base al rapporto tra la profondità del foro (L) e il diametro (D), solitamente suddivisi in fori profondi generali, fori medi e fori profondi speciali. (Nota: maggiore è il rapporto L/D, più impegnativo è il processo di lavorazione).

Le punte per fori profondi sono classificate in tipi a rimozione di truciolo esterna e interna. La rimozione esterna dei trucioli comprende le punte a cannone e le punte per fori profondi in carburo integrale (che possono essere con o senza fori di raffreddamento); la rimozione interna dei trucioli comprende le punte per fori profondi BTA, le punte a espulsione e le punte per fori profondi con sistema DF. I tipi e i campi di applicazione delle punte per fori profondi sono i seguenti.

| tipo | Ambito di utilizzo |

| Trapano a foro profondo a rimozione di trucioli esterni (trapano a percussione) | Utilizzato per la lavorazione di Φ 2- Φ Fori profondi con un rapporto lunghezza/diametro di 20 mm, L/D>100, precisione di H8-H10 e valore di rugosità superficiale di Ra=12,5-3,2um, ha un'efficienza produttiva inferiore rispetto alle punte per fori profondi ad asportazione di truciolo interna. |

| Trapano a tazza per asportazione di truciolo interno BTA | Utilizzato per la lavorazione di Φ 6- Φ Un foro profondo con un rapporto lunghezza/diametro di 60 mm, L/D>100, una precisione di H7-H9 e un valore di rugosità superficiale di Ra=3,2um, con un'efficienza di produzione più che tripla rispetto alla rimozione esterna dei trucioli. |

| Trapano ad aspirazione a spruzzo | Utilizzato per l'elaborazione di Φ 16- Φ Nel caso di 60 mm e bassa pressione del fluido di taglio, le altre prestazioni sono uguali a quelle della foratura profonda con rimozione dei trucioli interni. |

| Trapano a foro profondo sistema DF | Il tubo di perforazione è supportato dal fluido di taglio, che riduce le vibrazioni, offre un maggiore spazio di rimozione del truciolo, un'elevata efficienza di lavorazione e una buona precisione. Può essere utilizzato per la lavorazione di fori profondi ad alta precisione; l'efficienza di produzione è da 3 a 6 volte superiore a quella delle punte a cannone e 3 volte superiore a quella delle punte a truciolo interno BTA. |

Chiamate così per il loro utilizzo iniziale nell'industria militare per la lavorazione di canne di fucile e cannoni, le punte per fucili sono efficaci per un'ampia gamma di lavorazioni di fori profondi, dall'acciaio per stampi, alla fibra di vetro, al teflon e ad altre materie plastiche, fino alle leghe ad alta resistenza (come il P20 e le leghe di ferro al cromo-nichel). Nella lavorazione di fori profondi con severi requisiti di tolleranza e rugosità superficiale, le punte a cannone assicurano accuratezza dimensionale, precisione di posizionamento e rettilineità.

Principio di funzionamento del sistema di perforazione a cannone: Il fluido di taglio entra nell'asta di perforazione attraverso l'ingresso dell'olio nella contropunta, raffredda e lubrifica la testa di perforazione ed espelle i trucioli attraverso la scanalatura a V esterna. Questo sistema è utilizzato principalmente per fori profondi di piccolo diametro (meno di 20 mm).

Applicazioni del trapano a colonna: Le punte a cannone (punte per fori profondi ad asportazione di truciolo esterna) sono utilizzate principalmente per la lavorazione di fori con diametri di φ2-20 mm, rapporti di aspetto L/D >100, precisione IT8-IT10 e valori di rugosità superficiale Ra=12,5-3,2μm. Sono meno efficienti delle punte per fori profondi ad asportazione di truciolo interna.

Per soddisfare le esigenze più complesse di lavorazione di fori profondi di grande diametro, è stata sviluppata la tecnologia di foratura profonda ad asportazione di truciolo interna BTA. Poiché i trucioli vengono espulsi internamente, evitando il contatto con la superficie lavorata, la tecnologia BTA offre una qualità superficiale superiore e una gamma più ampia di diametri di foro rispetto alla foratura a pistola.

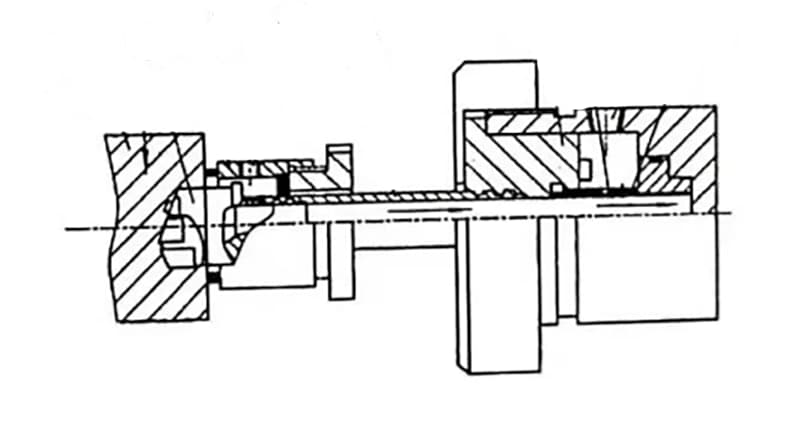

Nel sistema BTA, sia la testa di perforazione che l'asta sono cilindri cavi. Il principio di funzionamento è illustrato di seguito: Il fluido da taglio pressurizzato entra nell'oliatore, scorre attraverso lo spazio anulare formato tra l'asta di perforazione e la parete del foro fino alla zona di taglio per il raffreddamento e la lubrificazione, e spinge i trucioli nell'uscita trucioli della testa di perforazione, che vengono poi espulsi attraverso la cavità interna dell'asta.

Le punte per fori profondi ad asportazione di truciolo interne sono adatte alla lavorazione di diametri superiori a 20 mm, rapporti d'aspetto fino a 100, precisione IT7-IT10 e rugosità superficiale Ra3,2-1,6μm. La loro efficienza produttiva è più di tre volte superiore a quella dell'asportazione di truciolo esterna.

Principali svantaggi dei trapani a foro profondo con asportazione interna di truciolo BTA: Sono necessarie macchine utensili speciali e un dispositivo di separazione dei trucioli dal fluido di taglio che utilizza la sedimentazione per gravità o la separazione elettromagnetica per riciclare il fluido di taglio. Inoltre, durante il taglio si forma una zona ad alta pressione tra il pezzo e l'oliatore, che richiede una tenuta affidabile prima della foratura.

Il sistema di foratura profonda ad asportazione di truciolo interno soffre di una perdita significativa nel canale del fluido anulare, che richiede pressioni e portate più elevate durante la lavorazione. Per ovviare a questo problema, il mercato ha sviluppato una tecnologia di foratura più efficiente e di qualità superiore: la punta a espulsione.

Il trapano a espulsione sfrutta il principio dell'effetto eiettore della fluidodinamica, utilizzando un metodo di asportazione interna dei trucioli a doppio tubo inventato con aste di perforazione concentriche. L'utensile è collegato alla macchina tramite un connettore e il sistema di foratura a espulsione utilizza un'asta tubolare a doppio strato. I 2/3 del fluido da taglio pressurizzato entrano nello spazio anulare tra l'asta di perforazione interna e quella esterna, scorrendo verso l'area di taglio per il raffreddamento e la lubrificazione e spingendo i trucioli nella cavità interna dell'asta di perforazione.

Il restante 1/3 del fluido da taglio viene iniettato ad alta velocità da ugelli a forma di mezzaluna sull'asta di perforazione interna, creando un'area a bassa pressione all'interno della cavità interna, che aspira il fluido da taglio con i trucioli. Sotto la duplice azione di iniezione e aspirazione, i trucioli vengono rapidamente espulsi dall'uscita.

L'alimentazione dell'olio nella foratura a espulsione avviene attraverso un connettore rotante e la sede di guida svolge principalmente un ruolo di supporto, consentendo di staccarsi dal pezzo. Questo è molto vantaggioso per le lavorazioni a cinque assi, che spesso coinvolgono superfici non piane dove la sede di guida non può essere a contatto diretto con il pezzo. Inoltre, l'effetto vuoto creato durante la foratura a espulsione facilita la rimozione dei trucioli, offrendo una maggiore flessibilità d'uso.

Le punte a espulsione sono adatte principalmente alla lavorazione di fori con rapporti d'aspetto non superiori a 100 e diametri compresi tra 18 e 65 mm, con livelli di precisione compresi tra IT9 e IT11.

La trivella per fori profondi con sistema DF, nota anche come trivella a espulsione a tubo singolo, è abbreviata in "Double Feeder". Questo utensile, sviluppato a metà degli anni '70 da Nippon Metal Company Ltd., Giappone, si è evoluto dal trapano a espulsione standard. Combina il metodo di espulsione dei trucioli del trapano a foro profondo con rimozione interna dei trucioli BTA standard con il metodo di aspirazione dei trucioli del trapano a espulsione.

L'asta di foratura singola è supportata dal fluido da taglio, riducendo le vibrazioni e consentendo un maggiore spazio di asportazione del truciolo, con conseguente maggiore efficienza e precisione. È adatto alla lavorazione di fori profondi di alta precisione; la sua efficienza produttiva è da 3 a 6 volte superiore a quella delle punte a cannone e tre volte superiore a quella delle punte ad asportazione di truciolo interne BTA, ma a un costo superiore.

Le configurazioni delle teste di foratura sopra descritte indicano che, indipendentemente dal metodo di rimozione dei trucioli, il sistema comprende il pezzo, gli utensili, gli accessori speciali, le macchine utensili e i sistemi di controllo.

Gli accessori speciali dipendono dal metodo di alimentazione del fluido da taglio, dal metodo di rimozione dei trucioli e dal movimento relativo tra il pezzo e l'utensile. La lavorazione di fori profondi richiede quindi attrezzature e accessori specializzati, rendendo la struttura dell'attrezzatura complessa e costosa.

Assicurare la concentricità del mandrino e della boccola di guida dell'utensile, della boccola di supporto della barra dell'utensile e della boccola di supporto del pezzo; mantenere un sistema di fluidi di taglio chiaro e normale; evitare fori centrali sulla faccia finale lavorata e la foratura su superfici inclinate; mantenere la forma dei trucioli normale, evitando trucioli a forma di banda diritta; utilizzare velocità più elevate per la lavorazione di fori passanti, riducendo la velocità o arrestando la macchina quando la punta sta per sfondare per evitare danni alla punta.

La lavorazione di fori profondi genera un notevole calore di taglio, difficile da dissipare, e richiede una quantità sufficiente di fluido da taglio per la lubrificazione e il raffreddamento degli utensili.

In genere, si utilizza un'emulsione 1:100 o un'emulsione a pressione estrema; per requisiti di precisione e qualità superficiale più elevati o per la lavorazione di materiali tenaci, scegliere un'emulsione a pressione estrema o un'emulsione a pressione estrema ad alta concentrazione. La viscosità cinematica dell'olio da taglio è solitamente scelta a (40°C) 10-20cm²/s, con una portata del fluido di 15-18m/s; per i diametri più piccoli si utilizzano oli da taglio a viscosità inferiore; per la lavorazione di fori profondi ad alta precisione, si può utilizzare una miscela di olio da taglio composta da olio solforato a pressione estrema 40% + cherosene 40% + paraffina clorurata 20%.

La pressione e la portata del fluido da taglio sono strettamente correlate al diametro del foro e al metodo di lavorazione, come indicato nella tabella di riferimento.

| Trapano a foro profondo a rimozione di trucioli esterni | Trapano a tazza per la rimozione dei trucioli interni | ||||

| Apertura /mm | Pressione /MPa | Portata /(L/min) | Apertura /mm | Pressione /MPa | Portata /(L/min) |

| 4-10 | 2.5-6 | 8-20 | 8-15 | 5-6.5 | 20-50 |

| 10-15 | 2-5 | 20-30 | 15-25 | 4-5.5 | 50-70 |

| 15-20 | 1.5~4.5 | 30-40 | 25-35 | 3-4. 5 | 70-100 |

| 20-25 | 1.5-4 | 40-50 | 35-45 | 2.5-3.5 | 100-125 |

| 25-30 | 1.5-3 | 50-60 | 45-80 | 2-3 | 125-200 |

La lavorazione dei fori profondi occupa una posizione fondamentale nel campo della lavorazione meccanica, rappresentando circa 40% della lavorazione dei fori. Il continuo emergere di nuovi pezzi di elevata durezza e di alto valore, difficili da lavorare, per la lavorazione di fori profondi

richiede profondità di lavorazione, precisione ed efficienza maggiori. Essendo un processo chiave e un aspetto impegnativo, solo comprendendo il concetto di foro profondo, le caratteristiche e le sfide della lavorazione di fori profondi e conoscendo a fondo i tipi, le strutture e i campi di applicazione delle varie punte per fori profondi, è possibile migliorare l'efficienza della lavorazione di fori profondi.