Vi siete mai chiesti perché nelle fusioni metalliche compaiono piccoli fori e crepe? Questo articolo esplora i difetti di fusione più comuni, come gli stomi, il ritiro e i fori di scoria, rivelandone le cause e i metodi di prevenzione. Otterrete così preziose indicazioni per creare fusioni impeccabili e migliorare il vostro processo di produzione.

Caratteristiche:

Gli stomi sono fori presenti sulla superficie o al suo interno, di forma rotonda, ovale o irregolare.

Talvolta più pori formano una sacca d'aria, generalmente a forma di pera e situata sotto la superficie.

Le svasature hanno una forma irregolare e una superficie ruvida.

Le sacche d'aria sono intagliate nella superficie della colata e la superficie è relativamente liscia.

La comparsa di fori aperti può essere facilmente osservata, mentre i fori d'aria sottocutanei possono essere rilevati solo dopo la lavorazione.

Motivi della formazione:

Metodi di prevenzione:

Features:

La cavità da ritiro è un tipo di foro superficiale ruvido che può trovarsi sulla superficie o all'interno di un getto.

Un leggero ritiro si riferisce a molti piccoli ritiri sparsi, noti anche come porosità da ritiro.

I grani intorno al ritiro o alla porosità da ritiro sono grossolani.

Spesso compare in prossimità del canale di scorrimento nella colata, alla base del riser, nelle aree spesse, nello spessore della parete e nello spessore del piano.

Motivi per Formazione:

Prevenzione Mmetodos:

Caratteristiche:

I fori di scoria sono fori visibili o scuri sui getti. Sono parzialmente o completamente riempiti di scorie e hanno una forma irregolare. Può essere difficile trovare inclusioni di scorie in flussi piccoli e a forma di macchia.

Dopo la rimozione delle scorie, si scoprono i fori lisci. Questi si trovano in genere nella parte inferiore della posizione di colata, vicino alla guida interna o negli angoli morti del getto.

Le scorie di ossido si trovano principalmente in prossimità della pista interna sulla superficie di colata, in una forma simile a una rete. A volte può apparire a scaglie, rugosa o sotto forma di nuvole irregolari o interstrati scagliosi. Può anche essere presente all'interno della colata sotto forma di flocculi.

Quando si rompe, l'intercalare è spesso il punto di frattura e l'ossido è una fonte di crepe nella colata.

Motivi della formazione:

I fori da scoria sono causati principalmente dal processo di fusione della lega e dal processo di colata, compresa la progettazione errata del sistema di colata. Lo stampo di per sé non causa i fori da scoria e l'utilizzo di stampi in metallo è un metodo efficace per evitare i fori da scoria.

Prevenzione Mmetodos:

Caratteristiche:

L'aspetto delle crepe può essere rettilineo o irregolare.

La superficie di una crepa calda presenta una forte ossidazione che si traduce in un colore grigio scuro o nero senza lucentezza metallica.

La superficie di una crepa fredda ha una lucentezza pulita e metallica.

Le cricche esterne dei getti sono tipicamente visibili, mentre quelle interne possono richiedere altri metodi per essere rilevate.

Le fessure sono spesso legate a difetti come il ritiro e l'inclusione di scorie.

In genere si verificano in corrispondenza degli angoli acuti del getto, dove si incontrano sezioni spesse e sottili, e nell'area di giunzione calda dove l'elevatore di colata è collegato al getto.

Motivi della formazione:

Le cricche sono comuni nella colata in stampo metallico, perché lo stampo metallico non ha tolleranze e ha una velocità di raffreddamento elevata, il che aumenta la resistenza alla corrosione. stress interno della colata.

Fattori quali l'apertura dello stampo troppo presto o troppo tardi, un angolo di colata piccolo o grande, uno strato di rivestimento sottile e persino la cavità dello stampo stesso possono causare cricche nel getto.

Metodi di prevenzione:

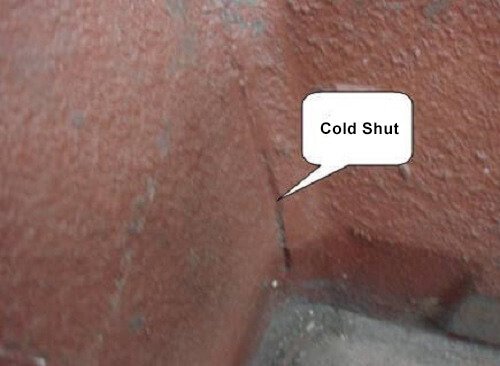

Features:

Una chiusura a freddo è un tipo di cucitura o superficie aperta con bordi arrotondati.

Il centro è diviso da scaglie di ossido e non è completamente fuso.

Quando l'ondata di freddo è severa, può trasformarsi in un "undercast".

Le chiusure a freddo si trovano spesso sulla parete superiore delle fusioni, su piani orizzontali o verticali sottili, alla giunzione di pareti spesse e sottili o su piastre ausiliarie sottili.

Motivi per Formaziones:

Prevenzione Mmetodos:

Features:

Il tracoma è un tipo di foro irregolare che si forma sulla superficie o all'interno di una colata e la sua forma corrisponde a quella dei grani di sabbia. Quando lo stampo viene rimosso, i granelli di sabbia che si sono incastrati nella superficie della colata sono visibili e possono essere estratti. Se sono presenti più tracomi contemporaneamente, la superficie della colata assume un aspetto a buccia d'arancia.

Motivi per Formazione:

I fori si formano perché le particelle di sabbia che cadono sulla superficie del nucleo di sabbia sono circondate dal liquido di rame e dalla superficie di colata.

Prevenzione Mmetodos: