Vi siete mai chiesti come vengono realizzati con tanta precisione i componenti delle vostre auto? Immergetevi nell'affascinante mondo della pressofusione, un processo in cui il metallo fuso viene modellato ad alta pressione e velocità. Questo articolo vi svelerà i segreti di questa tecnica, spiegandovi come si ottengono prodotti durevoli e di alta qualità. Preparatevi a scoprire gli elementi e i parametri chiave che rendono la pressofusione una pietra miliare della produzione moderna!

Il processo di pressofusione comprende tre elementi principali: macchinari, stampi e leghe. Unisce pressione, velocità e tempo in un unico processo ed è utilizzato principalmente per la lavorazione a caldo dei metalli. La presenza della pressione differenzia la pressofusione dagli altri metodi di fusione.

Pressofusione è una tecnica in rapido sviluppo nei moderni processi di lavorazione dei metalli, ed è un metodo di fusione speciale che richiede un taglio minimo.

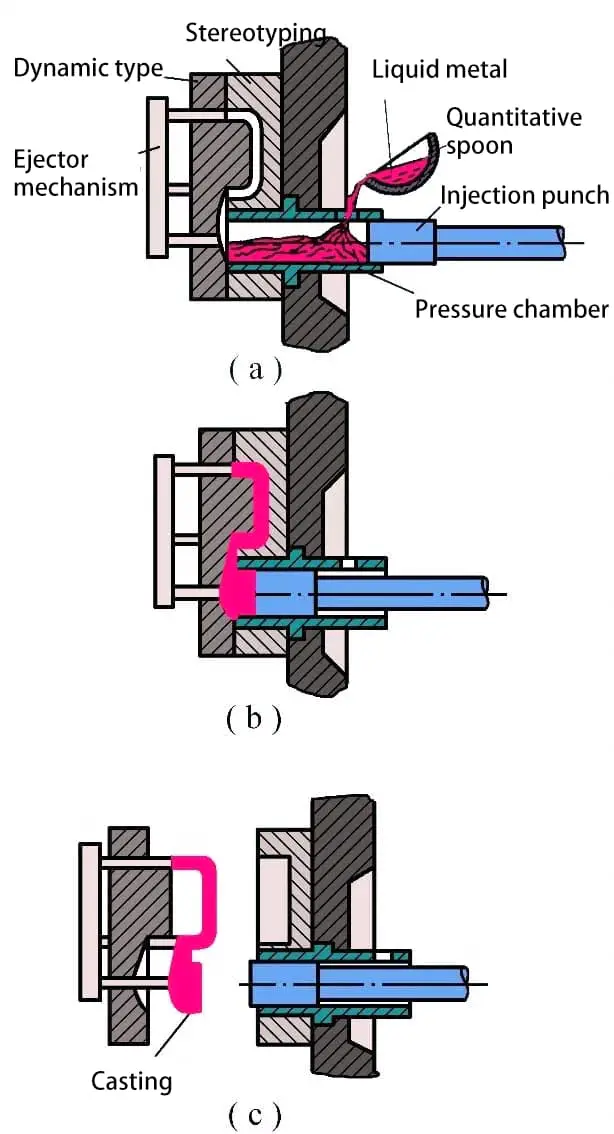

Si tratta di riempire uno stampo con metallo fuso ad alta pressione e velocità, quindi il metallo si cristallizza e si solidifica sotto questa alta pressione per formare la colata. L'alta pressione e l'alta velocità sono le caratteristiche principali della pressofusione.

La pressione comunemente utilizzata è di decine di megapascal, la velocità di riempimento (velocità del canale di colata interno) è di circa 16-80 metri al secondo e il tempo di riempimento della cavità dello stampo da parte del metallo fuso è estremamente breve, circa 0,01-0,2 secondi.

Il metodo di fabbricazione dei prodotti in questo modo è diventato una parte essenziale dell'industria della colata del nostro paese grazie all'elevata efficienza produttiva, alla semplificazione dei processi, ai livelli superiori di tolleranza della colata, alla buona rugosità della superficie, l'elevata resistenza meccanica e la capacità di eliminare un gran numero di procedure e attrezzature di lavorazione, con conseguente risparmio di materie prime.

La pressofusione è un processo che combina organicamente e applica in modo completo i tre elementi principali di una macchina per la pressofusione, uno stampo per la pressofusione e una lega. Durante la pressofusione, il processo di riempimento del metallo nella cavità dello stampo è un processo unificato che coinvolge fattori quali pressione, velocità, temperatura e tempo.

Contemporaneamente, questi fattori interagiscono e si limitano a vicenda, completandosi e sostenendosi a vicenda. Solo attraverso la corretta selezione e regolazione di questi fattori per ottenere armonia e coerenza si possono ottenere i risultati desiderati.

Pertanto, durante il processo di pressofusione non solo si deve porre l'accento sulla lavorabilità della struttura del getto, sull'avanzamento dello stampo di pressofusione, sulle prestazioni e sull'eccellenza strutturale della macchina di pressofusione, sull'adattabilità della lega scelta per la pressofusione e sulla standardizzazione del processo di fusione, ma si deve anche tenere conto del ruolo significativo dei parametri di processo come la pressione, la temperatura e il tempo sulla qualità del getto. Un controllo efficace di questi parametri dovrebbe essere prioritario durante il processo di pressofusione.

La forza di iniezione è la forza che aziona il movimento del pistone di iniezione nel meccanismo di iniezione della macchina di pressofusione. Si tratta di un parametro principale che riflette le funzioni della macchina di pressofusione. L'entità della forza di iniezione è determinata dall'area della sezione trasversale del cilindro di iniezione e dalla pressione del fluido di lavoro.

La formula di calcolo della forza di iniezione è la seguente:

Pforza di iniezione = Pcilindro di iniezione × π × D²/4

Dove:

Pressione specifica

La pressione esercitata sul metallo fuso nella camera di pressione per unità di superficie è chiamata pressione specifica. La pressione specifica è anche il risultato della conversione del rapporto tra la forza di iniezione e l'area della sezione trasversale della camera di pressione.

La sua formula di calcolo è la seguente:

Ppressione specifica = Pforza di iniezione/Fsezione trasversale della camera di pressione

Dove:

Ovvero, Fsezione trasversale della camera di pressione = πD²/4. Qui D(m) è il diametro della camera di pressione.

Effetto della pressione

(1) Impatto della pressione specifica sulle proprietà meccaniche dei getti

Con l'aumento della pressione specifica, la struttura cristallina diventa più fine, lo strato di cristallo fine si ispessisce, la qualità della superficie migliora grazie alle migliori caratteristiche di riempimento, l'impatto dei fori d'aria si riduce e quindi la resistenza alla trazione aumenta, ma l'allungamento diminuisce.

(2) Impatto sulle condizioni di riempimento

Quando la lega fusa riempie la cavità dello stampo sotto un'elevata pressione specifica, la temperatura della lega aumenta, la fluidità migliora, a tutto vantaggio del miglioramento della qualità della colata.

Selezione della pressione specifica

(1) Considerazione basata sui requisiti di resistenza dei getti

Dividere i getti in quelli con requisiti di resistenza e quelli con requisiti generali. Quelli con requisiti di resistenza devono avere una buona densificazione. Ciò richiede un'elevata pressione specifica di sovralimentazione.

(2) Considerazione basata sullo spessore delle pareti dei getti

In generale, nella pressofusione di getti a parete sottile, la resistenza al flusso nella cavità dello stampo è maggiore e anche il sistema di chiusura ha uno spessore più sottile, quindi una maggiore resistenza.

Pertanto, per garantire la velocità di colata richiesta, è necessaria una pressione specifica di riempimento maggiore. Per i getti a parete spessa, da un lato, la velocità di colata selezionata è più bassa e il tempo di solidificazione del metallo è più lungo, quindi è possibile utilizzare una pressione specifica di riempimento inferiore; dall'altro, affinché il getto abbia una certa densificazione, è necessaria una pressione specifica di spinta sufficiente.

Per i getti di forma complessa, è necessario utilizzare una pressione specifica di riempimento più elevata. Inoltre, fattori quali il tipo di lega, la dimensione della velocità di colata, la potenza della macchina di pressofusione e la potenza della macchina di colata. serraggio e la resistenza dello stampo. L'entità della pressione specifica di riempimento viene calcolata principalmente in base alla velocità di chiusura selezionata.

Per quanto riguarda l'entità della pressione specifica di spinta, essa può essere selezionata in base al tipo di lega, facendo riferimento ai valori riportati nella tabella seguente. Quando le condizioni di sfiato nella cavità dello stampo sono buone e il rapporto tra lo spessore del sistema di rivestimento e lo spessore della parete della colata è adeguato, è possibile utilizzare una pressione specifica di spinta inferiore.

Tuttavia, quanto peggiori sono le condizioni di sfiato e quanto più piccolo è il rapporto tra lo spessore del sistema di rivestimento e lo spessore della parete del getto, tanto più alta dovrebbe essere la pressione specifica di sovralimentazione.

Tabella dei campi di pressione specifica di sovralimentazione raccomandati

| Tipo di parte | Lega di alluminio | Lega di zinco | Ottone |

| Parti sotto carico leggero | 30-40 MPa | 13-20 MPa | 30-40 MPa |

| Parti sottoposte a carichi pesanti | 40-80 MPa | 20-30 MPa | 40-60 MPa |

| Parti con ampia superficie di tenuta e pareti sottili | 80-120 MPa | 25-40 MPa | 80-100 MPa |

Definizione

Durante il processo di pressofusione, al termine della fase di riempimento e nel passaggio alla fase di aumento della pressione, la pressione relativa (pressione di spinta) che agisce sul metallo in fase di solidificazione, trasmessa attraverso il metallo (sistema di colata, sistema di tracimazione) alla superficie della parete della cavità dello stampo, è nota come forza di espansione dello stampo (detta anche contropressione).

La forza di chiusura dello stampo (nota anche come forza di chiusura) è un parametro importante da determinare in primo luogo quando si sceglie una macchina per pressofusione.

Metodo di calcolo

Quando la forza di espansione dello stampo agisce sulla superficie di separazione, viene definita forza di espansione della superficie di separazione. Quando agisce sulle varie pareti laterali della cavità dello stampo, è nota come forza di espansione laterale.

La forza di espansione dello stampo può essere espressa come segue:

Pforza di espansione = Ppressione di sovralimentazione × Aarea prevista

Dove:

In circostanze normali, la forza di bloccaggio dello stampo deve essere superiore alla forza di espansione calcolata dello stampo.

In caso contrario, durante l'espulsione idraulica del metallo fuso, la superficie di divisione dello stampo si espande, causando schizzi di metallo e impedendo l'instaurarsi della pressione nella cavità dello stampo. Ciò comporta difficoltà nel garantire la tolleranza dimensionale della colata o addirittura difficoltà di formatura.

La forza di serraggio dello stampo deve generalmente soddisfare i requisiti della seguente formula:

Pforza di serraggio ≥ K × Pforza di espansione

Dove:

1. Di solito ne esistono due tipi: velocità del punzone e velocità del canale di colata interno.

2. Per l'iniezione lenta, il punzone spinge il metallo fuso verso la materozza interna a 0,3 metri al secondo.

3. Per un'iniezione veloce, il canale di colata interno riempie la cavità dello stampo a 4-9 metri al secondo. Aumentando la velocità di iniezione si può convertire la funzione in energia termica, migliorando la fluidità, a vantaggio dell'eliminazione dei segni di flusso e dei giri a freddo e del miglioramento delle proprietà meccaniche e della qualità della superficie.

Fattori di selezione e considerazione per la velocità di iniezione:

1. Conducibilità termica e calore specifico, intervallo di temperatura di solidificazione.

2. Se la temperatura dello stampo è bassa, la velocità può essere bassa; altrimenti, la velocità può essere alta.

3. Le fusioni complesse utilizzano un'elevata velocità di iniezione.

La velocità del canale di colata interno è di 15-70 metri al secondo (per il metallo fuso).

4. La relazione tra la velocità di iniezione del punzone e la velocità del canale di colata interno: maggiore è la velocità di iniezione del punzone, maggiore è la velocità del canale di colata del metallo fuso.

1. La velocità della materozza diretta è di 15-25 metri al secondo.

2. La velocità della materozza trasversale è di 20-35 metri al secondo.

3. La velocità interna del canale di colata è di 30-70 metri al secondo per un cancello largo.

4. Per getti sottili inferiori a 3 millimetri, la velocità interna del canale di colata è di 38-46 metri al secondo.

5. Per getti spessi 5 millimetri, la velocità interna del canale di colata è di 46-40 metri al secondo.

6. Per getti di spessore superiore a 5 millimetri, selezionare una velocità interna del canale di colata di 47-27 millimetri/secondo.

Metodi di regolazione: regolazione della velocità di iniezione del punzone, modifica del diametro della camera, variazione della sezione trasversale interna del canale di colata.

1. Tester dei parametri di pressofusione, primo stadio, secondo stadio e tempo di transizione del punto di spinta.

2. Impatto del punto di partenza della spinta sulla qualità della pressofusione: Dopo che il primo stadio inizia a riempire 80%, passare al secondo stadio e aumentare il tempo di transizione del punto di partenza, e infine mantenere la pressione, altrimenti la qualità ne risentirà.

3. L'impatto dell'usura dei punzoni sui parametri di pressofusione;

4. Analisi delle cause di usura della camera di iniezione e del punzone: Il gioco tra la camera di iniezione e il punzone è inferiore a 0,1 millimetri, l'attrito avanti e indietro tra il punzone e la camera genera alte temperature che portano a facili danni.

Il diametro della camera diventa più grande, il punzone diventa più piccolo, il punzone si blocca con i trucioli di alluminio, influenzando la velocità di trasmissione della camera e la pressione.

Pertanto, il punzone deve utilizzare un olio lubrificante resistente alle alte temperature, l'asta di iniezione deve essere dotata di acqua di raffreddamento e, allo stesso tempo, deve essere scelto il materiale del punzone, che generalmente è in ghisa duttile o in bronzo berillio.