Vi siete mai chiesti come viene prodotto l'acciaio della vostra auto o i tubi della vostra casa? Questo articolo si addentra nell'affascinante mondo della forgiatura e della laminazione, due tecniche essenziali per la lavorazione dei metalli. Scoprite le principali differenze, i vantaggi e quale metodo si adatta meglio alle vostre esigenze.

La forgiatura e la laminazione sono due tecniche fondamentali di lavorazione dei metalli che hanno contribuito a plasmare il panorama produttivo. Entrambi i metodi prevedono l'applicazione di una forza per rimodellare il metallo, ma differiscono in modo significativo per l'approccio, le attrezzature e l'impatto sulle proprietà del materiale. Questo articolo fornisce un'esplorazione approfondita di questi processi critici di lavorazione dei metalli, delle loro variazioni e delle loro implicazioni per la qualità del prodotto e l'efficienza della produzione.

La forgiatura, un processo che risale ai tempi antichi, prevede l'applicazione di forze di compressione localizzate per deformare plasticamente il metallo nella forma desiderata. Questa tecnica può essere ulteriormente classificata in forgiatura libera, in cui il metallo viene modellato tra stampi piatti, e forgiatura a stampo chiuso, che utilizza cavità dello stampo appositamente progettate per produrre geometrie più complesse. Per ridurre al minimo lo spreco di materiale e le successive operazioni di lavorazione, sono nate varianti avanzate come la forgiatura di precisione e la forgiatura quasi a rete.

La laminazione, invece, è un processo continuo o semi-continuo in cui il metallo viene fatto passare tra rulli rotanti per ridurne la sezione trasversale e ottenere le dimensioni e le proprietà desiderate. Il processo può essere classificato in laminazione piana, utilizzata per produrre lastre e prodotti in lamiera, e laminazione di profili, che crea varie forme strutturali. Sono state sviluppate anche tecniche specializzate, come la laminazione ad anello per gli anelli senza saldatura e la laminazione dei filetti per gli elementi di fissaggio, per soddisfare le esigenze specifiche del settore.

Sia la forgiatura che la laminazione offrono vantaggi distinti in termini di proprietà del materiale e capacità di produzione:

Forgiatura:

Rotolamento:

La scelta tra forgiatura e laminazione dipende da vari fattori, tra cui la geometria desiderata del pezzo, il volume di produzione, i requisiti delle proprietà del materiale e le considerazioni economiche. Ad esempio, la forgiatura è spesso preferita per i componenti critici dell'industria aerospaziale e automobilistica, dove le proprietà meccaniche superiori sono fondamentali. La laminazione, invece, è il processo preferito per la produzione di lamiere, forme strutturali e binari ferroviari, dove sono fondamentali proprietà trasversali costanti.

I recenti progressi di entrambe le tecniche ne hanno ulteriormente ampliato le capacità e l'efficienza. Gli strumenti di simulazione e progettazione computerizzati consentono oggi di ottimizzare la progettazione degli stampi nella forgiatura e le sequenze delle passate di laminazione nella laminazione, riducendo al minimo gli approcci basati su tentativi ed errori. Inoltre, l'integrazione di automazione e sensori ha permesso di migliorare il controllo del processo e la garanzia di qualità in entrambi i metodi.

Con la continua evoluzione dell'industria manifatturiera, la comprensione delle sfumature della forgiatura e della laminazione diventa sempre più importante per ingegneri, progettisti e professionisti del settore. Sfruttando i punti di forza di ciascuna tecnica e considerando il loro impatto sulle proprietà dei materiali, sulla qualità dei prodotti e sull'efficienza della produzione, i produttori possono prendere decisioni informate per ottimizzare i processi di lavorazione dei metalli e mantenere un vantaggio competitivo sul mercato globale.

Metodo di lavorazione a pressione in cui un pezzo grezzo di metallo viene fatto passare attraverso l'intercapedine tra una coppia di rulli rotanti di varie forme, provocando la diminuzione della sezione trasversale del materiale e l'aumento della sua lunghezza per effetto della compressione esercitata dai rulli. Questo metodo è la tecnica di produzione più comunemente utilizzata per l'acciaio e viene impiegato principalmente per produrre profili, lamiere e tubi.

In base al movimento delle parti laminate, la laminazione può essere suddivisa in laminazione longitudinale, laminazione trasversale e laminazione obliqua.

Lrotolamento ongitudinale

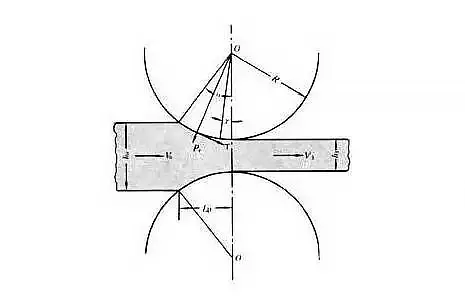

Il processo di laminazione longitudinale è un processo in cui il metallo passa tra due rulli che ruotano in direzioni opposte e produce una deformazione plastica tra di essi.

Laminazione incrociata

La direzione di movimento del pezzo laminato dopo la deformazione è coerente con la direzione dell'asse del rullo.

Rullatura obliqua

Il pezzo di rotolamento si muove a spirale, il pezzo di rotolamento e l'asse di rotolamento non hanno un angolo particolare.

Il processo di laminazione può migliorare la qualità dell'acciaio distruggendo la struttura di fusione dell'acciaio. lingotto d'acciaioraffinando la grana dell'acciaio ed eliminando i difetti microstrutturali. Questo porta a una struttura dell'acciaio più densa e a un miglioramento delle proprietà meccaniche, in particolare nella direzione di laminazione.

Inoltre, l'alta temperatura e la pressione durante la laminazione possono saldare eventuali bolle, crepe o allentamenti formatisi durante la colata.

La forgiatura è un sofisticato processo di formatura dei metalli che impiega attrezzature specializzate per la forgiatura e la pressatura per applicare una pressione controllata sulle billette di metallo, inducendo una deformazione plastica e producendo forgiati con proprietà meccaniche e geometrie precise. Questa tecnica di produzione avanzata non solo elimina i difetti intrinseci della fusione, ma ottimizza anche la microstruttura del metallo durante il processo di formatura.

La conservazione di linee di flusso metalliche continue durante la forgiatura determina proprietà meccaniche superiori rispetto alle fusioni dello stesso materiale. Questo vantaggio intrinseco rende i forgiati la scelta preferenziale per i componenti critici sottoposti a carichi elevati e condizioni operative difficili, nonché per le geometrie più semplici che potrebbero essere fabbricate in alternativa da lamiere laminate, profili estrusi o assemblaggi saldati.

Tipi di forgiatura

I processi di forgiatura possono essere classificati in tre tipi principali:

Caratteristiche e vantaggi principali

La forgiatura offre diversi vantaggi rispetto alla fusione:

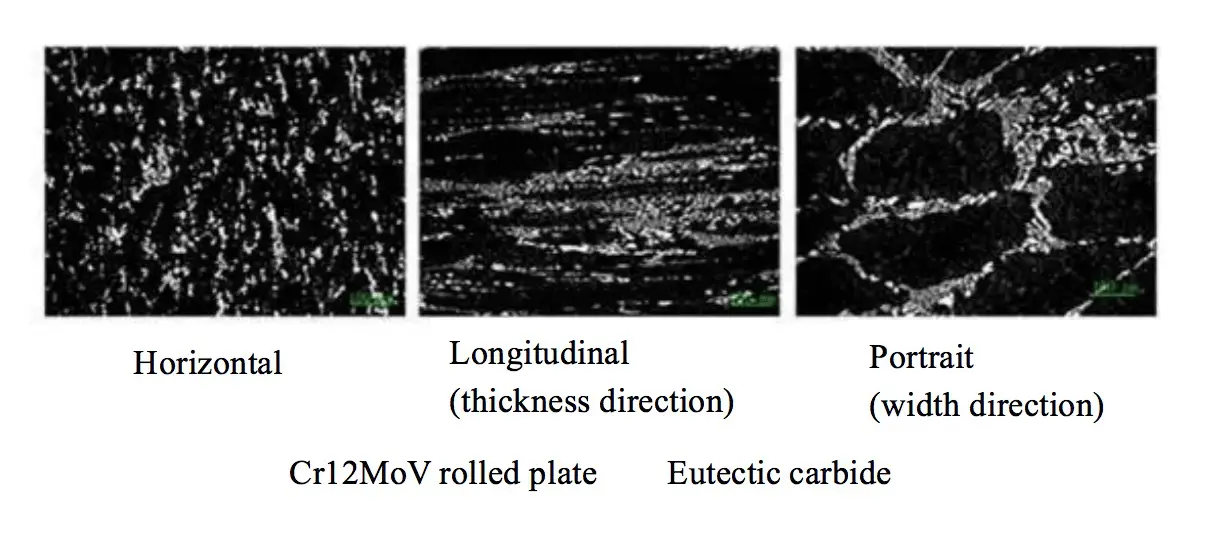

(1) I forgiati presentano una consistenza delle proprietà meccaniche superiore sia in direzione assiale che radiale rispetto ai prodotti laminati. Questa maggiore isotropia si traduce in una migliore resistenza alla fatica e in una maggiore longevità complessiva. L'uniformità microstrutturale dei forgiati si traduce in prestazioni più prevedibili e affidabili in condizioni di stress variabili.

La figura seguente illustra la distribuzione metallografica dei carburi eutettici lungo diverse orientazioni in una lastra laminata di Cr12MoV, evidenziando la natura anisotropa dei prodotti laminati.

(2) Per quanto riguarda l'efficacia della deformazione, la forgiatura impartisce un grado di deformazione plastica sostanzialmente superiore rispetto alla laminazione. Questa intensa deformazione è particolarmente efficace nel rompere e ridistribuire i carburi eutettici, portando a una microstruttura più raffinata e omogenea. La forte deformazione plastica durante la forgiatura contribuisce anche all'affinamento dei grani e all'eliminazione delle porosità, migliorando ulteriormente le proprietà del materiale.

(3) Sebbene la forgiatura comporti generalmente costi di lavorazione più elevati rispetto alla laminazione, l'investimento è spesso giustificato per i componenti critici. La forgiatura è indispensabile per:

- Parti ad alto carico o resistenti agli urti

- Componenti con geometrie complesse

- Applicazioni che richiedono proprietà meccaniche o precisione dimensionale rigorose

Le proprietà meccaniche superiori e l'integrità microstrutturale dei pezzi forgiati si traducono spesso in una maggiore durata e affidabilità, che possono compensare il costo iniziale più elevato grazie alla riduzione della manutenzione e della frequenza di sostituzione.

(4) I pezzi forgiati sono caratterizzati da linee di flusso del metallo continue e ininterrotte, conformi alla geometria del pezzo. Questo flusso continuo di grani aumenta significativamente la resistenza del componente, in particolare nelle aree soggette a elevate concentrazioni di stress.

Al contrario, le operazioni di lavorazione eseguite sui prodotti laminati possono interrompere queste linee di flusso, creando potenziali punti di concentrazione delle tensioni e riducendo la vita a fatica complessiva del pezzo. Questo aspetto è particolarmente critico nelle applicazioni che comportano carichi ciclici o sollecitazioni da impatto.

L'immagine sottostante illustra in modo comparativo le linee di flusso del metallo nei pezzi fusi, lavorati e forgiati, sottolineando la superiore continuità della struttura del grano nei componenti forgiati.