Vi siete mai chiesti perché il motore della vostra auto funziona senza intoppi o come fanno i macchinari pesanti a funzionare senza problemi? Il segreto sta negli oli utilizzati: olio lubrificante e olio idraulico. Questo articolo ne esplora le differenze, gli usi e i motivi per cui la scelta di quello giusto è fondamentale per la longevità delle macchine. Preparatevi a scoprire il ruolo essenziale di questi oli nel mantenere i motori e i sistemi idraulici al massimo delle prestazioni!

L'olio lubrificante è un tipo di lubrificante specificamente formulato per ridurre l'attrito tra due superfici mobili a contatto. La sua funzione principale è quella di ridurre al minimo l'usura, prolungando così la durata di vita di macchinari e attrezzature. Tuttavia, l'olio lubrificante ha anche altre funzioni fondamentali:

L'olio lubrificante può essere classificato in base al tipo di motore in cui viene utilizzato:

Gli oli per motori diesel e benzina sono disponibili in diverse gradazioni, che indicano le caratteristiche di viscosità e prestazioni. La Society of Automotive Engineers (SAE) fornisce un sistema di classificazione standardizzato, come SAE 10W-30, in cui:

La scelta del giusto tipo di olio lubrificante è fondamentale per garantire prestazioni ottimali e longevità del motore.

L'olio lubrificante è un componente essenziale per la manutenzione e il funzionamento di macchinari e motori. Riducendo l'attrito, raffreddando, prevenendo la ruggine, pulendo, sigillando e tamponando, svolge un ruolo fondamentale nel migliorare l'efficienza e la durata dei sistemi meccanici. Conoscere i diversi tipi e gradi di olio lubrificante aiuta a selezionare il prodotto appropriato per applicazioni specifiche, garantendo prestazioni e protezione ottimali.

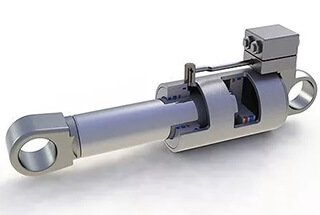

L'olio idraulico è un tipo di lubrificante specializzato utilizzato nei sistemi idraulici che funzionano attraverso l'energia di pressione liquida. Il suo ruolo è molteplice: serve come mezzo di trasmissione dell'energia, protezione antiusura, lubrificazione, anticorrosione e antiruggine, raffreddamento e tenuta.

L'olio idraulico è progettato specificamente per trasmettere la pressione e si divide in tre tipi principali:

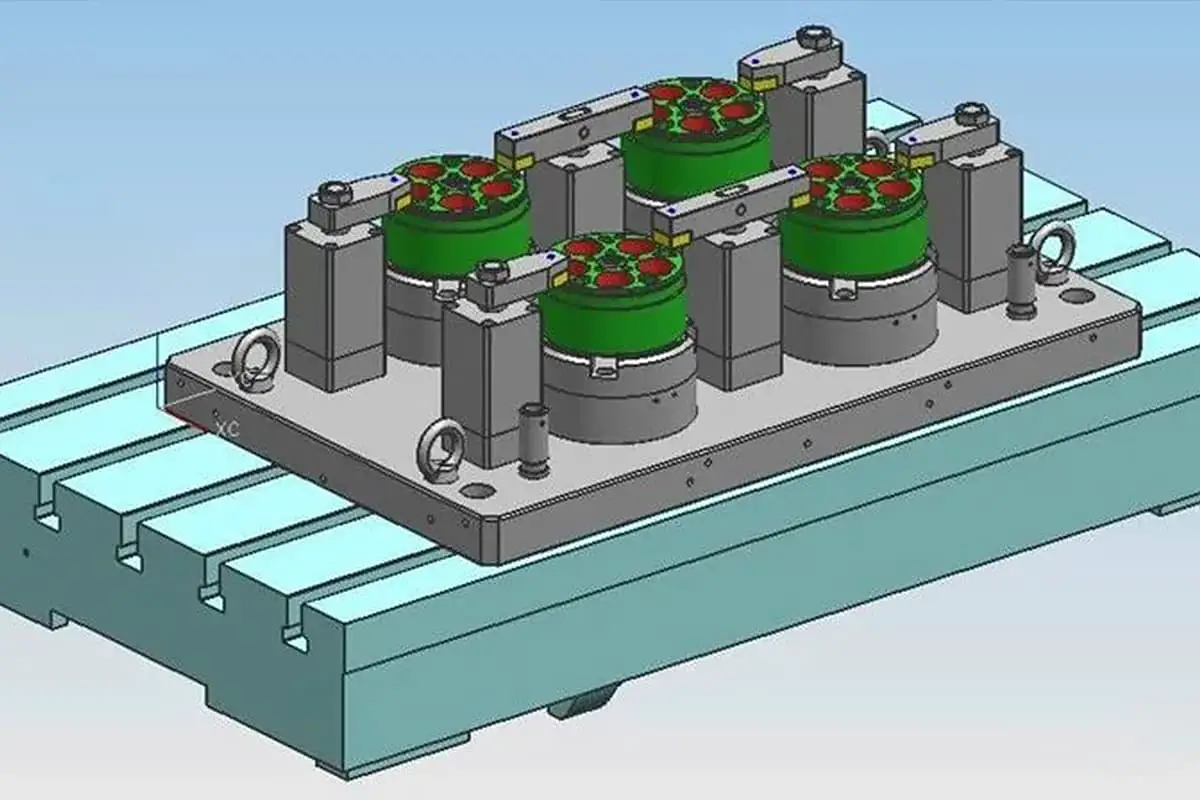

L'olio idraulico per macchinari è una versione specializzata dell'olio idraulico, formulata specificamente per soddisfare gli esigenti requisiti dei macchinari da costruzione e delle macchine per la pressofusione. Questo tipo di olio idraulico offre una migliore resistenza all'usura, garantendo prestazioni affidabili nelle condizioni difficili tipiche dei cantieri e degli ambienti industriali.

In sintesi, l'olio idraulico è essenziale per il funzionamento efficiente e affidabile dei sistemi idraulici, fornendo molteplici vantaggi che migliorano le prestazioni e la longevità dei macchinari.

La distinzione tra olio idraulico e olio lubrificante è fondamentale nell'ambito dei macchinari e dei sistemi industriali. Questi oli sono parte integrante del funzionamento e della manutenzione di vari componenti meccanici, ognuno dei quali ha scopi unici e caratteristiche distinte. La comprensione di queste differenze è fondamentale per gli ingegneri, i tecnici e il personale addetto alla manutenzione che sono responsabili della selezione e dell'applicazione del tipo di olio corretto per garantire prestazioni ottimali e longevità delle apparecchiature.

L'olio idraulico funge principalmente da mezzo di trasmissione della potenza nei sistemi idraulici. È essenziale in apparecchiature quali escavatori, freni idraulici e sistemi di servosterzo. In un escavatore, ad esempio, l'olio idraulico viene utilizzato per muovere il braccio e la benna, consentendo un controllo e una potenza precisi. L'olio lubrificante, invece, è progettato per ridurre al minimo l'attrito e l'usura tra le parti in movimento, come nei motori e nei cambi. Ad esempio, in un motore a combustione interna, l'olio lubrificante riduce l'attrito tra i pistoni e le pareti del cilindro, garantendo un funzionamento regolare e prevenendo il surriscaldamento.

La composizione chimica e gli additivi contenuti in questi oli sono adattati alle rispettive applicazioni. L'olio idraulico contiene additivi come agenti antischiuma, demulsificatori (che aiutano a separare l'acqua dall'olio) e inibitori della ruggine per far fronte alle esigenze dei sistemi idraulici. Questi additivi assicurano che l'olio idraulico possa svolgere efficacemente i suoi molteplici ruoli, tra cui la trasmissione di potenza, la lubrificazione, il trasferimento di calore e la rimozione della contaminazione.

L'olio lubrificante comprende additivi come agenti antiusura, antiossidanti e antischiuma. Questi additivi affrontano problemi specifici di riduzione dell'attrito, prevenzione dell'ossidazione e minimizzazione della formazione di schiuma. Ad esempio, gli agenti antiusura formano uno strato protettivo sulle superfici metalliche per prevenire il contatto diretto e l'usura, mentre gli antiossidanti impediscono all'olio di degradarsi alle alte temperature.

La viscosità è una proprietà critica che influisce sulle prestazioni degli oli idraulici e lubrificanti. L'olio idraulico deve mantenere prestazioni costanti in un ampio intervallo di temperature. Gli intervalli di viscosità tipici per gli oli idraulici sono compresi tra 10 e 100 centistokes a 40°C. Ciò garantisce la fluidità alle basse temperature e la stabilità alle alte temperature, un aspetto cruciale per i sistemi idraulici che operano in condizioni ambientali variabili.

L'olio lubrificante, tuttavia, è tipicamente formulato per intervalli di temperatura più ristretti, in funzione della sua specifica applicazione. Ad esempio, gli oli per motori hanno spesso viscosità comprese tra 5 e 50 centistokes a 100°C, per garantire un funzionamento efficace alle alte temperature generate dal funzionamento del motore. Gli oli per ingranaggi possono avere viscosità più elevate per fornire la resistenza del film necessaria a prevenire il contatto metallo-metallo nei sistemi di ingranaggi fortemente sollecitati.

Le prestazioni e la manutenzione che derivano dall'uso dell'olio corretto sono significative. L'uso di olio idraulico in un sistema idraulico garantisce una trasmissione efficiente della potenza, un controllo preciso e una maggiore durata delle apparecchiature. Al contrario, l'uso di olio lubrificante nei motori e nei cambi riduce l'usura, previene il surriscaldamento e mantiene le prestazioni ottimali. Una scelta errata dell'olio può causare guasti alle apparecchiature, aumento dei costi di manutenzione e riduzione dell'efficienza operativa.

In sintesi, riconoscere le proprietà e le applicazioni uniche dell'olio idraulico e dell'olio lubrificante è fondamentale per selezionare l'olio appropriato per macchinari specifici. Questa conoscenza non solo migliora l'efficienza e le prestazioni delle apparecchiature, ma prolunga anche la durata di vita dei componenti meccanici critici.

L'olio idraulico è formulato con una miscela di fluidi di base e additivi specializzati per soddisfare le esigenze dei sistemi idraulici. I fluidi di base possono essere a base minerale o sintetica. Gli oli idraulici a base minerale derivano dal petrolio grezzo raffinato, mentre gli oli sintetici sono prodotti utilizzando fluidi di base chimicamente modificati.

Fluidi di base:

Additivi:

Gli oli lubrificanti, utilizzati nei motori e nei cambi, sono formulati principalmente a partire da oli di base a base di petrolio, che possono essere paraffinici o naftenici.

Oli di base:

Additivi:

Impatto ambientale: L'impatto ambientale degli oli idraulici e lubrificanti varia a seconda della loro composizione. Gli esteri sintetici biodegradabili e i fluidi idraulici a base di glicole sono opzioni più rispettose dell'ambiente e riducono il rischio di contaminazione del suolo e delle acque. Al contrario, gli oli a base minerale possono rappresentare un pericolo per l'ambiente se non gestiti correttamente. I progressi nella formulazione degli oli e nelle tecnologie di riciclaggio sono fondamentali per ridurre l'impatto ambientale di questi fluidi essenziali.

La viscosità è una proprietà critica per gli oli idraulici e lubrificanti, che ne influenza in modo significativo le prestazioni e l'idoneità per applicazioni specifiche. Misura la resistenza dell'olio al flusso e al taglio, influenzando la capacità di lubrificare e proteggere i componenti meccanici in condizioni diverse.

La corretta viscosità è fondamentale per garantire il funzionamento efficiente e affidabile dei sistemi meccanici. Essa influisce sulla trasmissione della potenza, sull'usura dei componenti e sull'efficienza complessiva del sistema. Una viscosità inadeguata può portare a un aumento dell'attrito, dell'usura e a potenziali guasti del sistema, mentre una viscosità eccessiva può causare una scarsa efficienza meccanica e perdite di energia.

La viscosità viene tipicamente misurata in centistokes (cSt) e centipoise (cP):

Nelle applicazioni industriali, queste misure aiutano a determinare le caratteristiche di flusso dell'olio a temperature specifiche. Ad esempio, l'olio idraulico con una viscosità di 32 cSt a 40°C è comunemente utilizzato in climi moderati per i sistemi idraulici standard.

Nei sistemi idraulici, la viscosità influisce sull'efficienza, sulla trasmissione di potenza e sull'usura dei componenti. L'intervallo di viscosità consigliato per le apparecchiature idrauliche è solitamente compreso tra 13 e 860 cSt, con prestazioni ottimali spesso raggiunte tra 16 cSt e 40 cSt.

Gli oli lubrificanti, utilizzati nei motori, nelle scatole del cambio e in altri macchinari, hanno requisiti di viscosità adeguati alle loro applicazioni specifiche. Gli oli per motori hanno spesso viscosità comprese tra 5 e 50 cSt a 100°C per funzionare efficacemente alle alte temperature di combustione. Gli oli per ingranaggi possono avere viscosità più elevate per fornire la resistenza del film necessaria a prevenire il contatto metallo-metallo in sistemi fortemente sollecitati.

L'indice di viscosità (VI) indica la variazione della viscosità di un olio in funzione della temperatura. Un VI elevato è auspicabile per gli oli utilizzati in applicazioni con notevoli fluttuazioni di temperatura.

Ad esempio, un olio idraulico con un VI di 150 avrà prestazioni più costanti in condizioni di caldo e freddo rispetto a un olio con un VI di 100.

La corretta viscosità è essenziale sia per gli oli idraulici che per quelli lubrificanti per garantire prestazioni ottimali del sistema:

Sia gli oli idraulici che quelli lubrificanti sono spesso classificati in base ai gradi di viscosità ISO:

La comprensione e la selezione della corretta viscosità degli oli idraulici e lubrificanti è essenziale per garantire il funzionamento efficiente e affidabile dei sistemi meccanici, in base alle loro specifiche applicazioni e condizioni operative.

La scelta del tipo e della gradazione giusta dell'olio lubrificante è fondamentale per le prestazioni ottimali e la longevità di un motore. Il processo di selezione deve considerare le condizioni operative, in particolare le variazioni di temperatura stagionali della regione. Questo aiuta a determinare l'etichetta del lubrificante e il grado di viscosità appropriati.

La scelta corretta dell'olio idraulico è il primo passo per garantire un funzionamento efficiente e affidabile dei sistemi idraulici. I seguenti principi dovrebbero guidare il processo di selezione:

Nella scelta dell'olio idraulico, considerare le seguenti proprietà:

Il grado di viscosità appropriato per l'olio idraulico dipende da diversi fattori:

Una corretta manutenzione dell'olio idraulico è essenziale per garantirne la longevità e le prestazioni. Considerate i seguenti punti:

Attenendosi a queste linee guida, è possibile garantire la selezione e la manutenzione ottimale degli oli lubrificanti e idraulici, migliorando così le prestazioni e la longevità dei macchinari.

L'uso dell'olio idraulico come lubrificante può comportare diversi rischi a causa delle differenze di proprietà, funzioni e additivi. Ecco un'analisi dettagliata dei potenziali rischi e delle conseguenze:

La minore viscosità dell'olio idraulico lo rende meno efficace nel formare un film d'olio stabile. Questo può portare a un maggiore contatto metallo-metallo, con conseguente maggiore usura dei componenti della macchina. Nel tempo, ciò può causare danni significativi e ridurre la durata di vita dei macchinari.

La miscelazione di olio idraulico con olio lubrificante può provocare reazioni chimiche tra i diversi additivi. Ciò può causare il deterioramento dell'olio, la perdita delle sue proprietà protettive e la formazione di fanghi o depositi. Di conseguenza, ciò può aumentare l'usura della macchina e portare a potenziali guasti del sistema.

L'olio idraulico non è progettato per resistere alle alte temperature e pressioni che si trovano nei carter dei motori. In tali condizioni, l'olio idraulico può degradarsi rapidamente, perdendo le sue proprietà lubrificanti. Questo può portare a un aumento dell'attrito, al surriscaldamento e a un'usura accelerata dei componenti del motore, causando potenzialmente gravi danni e costose riparazioni.

L'uso dell'olio idraulico come lubrificante è pericoloso a causa della sua bassa viscosità, degli additivi incompatibili e dell'incapacità di resistere alle condizioni operative dei sistemi progettati per l'olio lubrificante. Questi fattori possono portare a un aumento dell'usura, alla degradazione chimica e a potenziali guasti del sistema. È fondamentale utilizzare il tipo di olio corretto specificato per ogni applicazione per garantire prestazioni ottimali e longevità dei macchinari.

Di seguito sono riportate le risposte ad alcune domande frequenti:

L'olio idraulico e l'olio lubrificante differiscono principalmente per le funzioni, le composizioni chimiche, i requisiti di viscosità, le condizioni operative e le considerazioni sulla sicurezza. L'olio idraulico è progettato per trasmettere energia idraulica, lubrificare i componenti e facilitare il trasferimento di potenza all'interno dei sistemi idraulici. Contiene additivi come antischiuma, agenti demulsificanti, antiusura e inibitori della ruggine per gestire le bolle d'aria e la contaminazione da acqua. Gli oli idraulici devono mantenere prestazioni costanti in un ampio intervallo di temperature, il che richiede una bassa viscosità per un efficiente trasferimento di potenza.

L'olio lubrificante, invece, si concentra principalmente sulla riduzione dell'attrito e dell'usura tra le parti in movimento di macchinari e motori. È formulato con oli di base e additivi come agenti antiusura, antiossidanti e antischiuma per risolvere i problemi di attrito, ossidazione e schiumosità specifici dell'applicazione. Gli oli lubrificanti hanno generalmente una viscosità più elevata per fornire un film protettivo più spesso e operano in intervalli di temperatura più ristretti, adattati ad applicazioni specifiche, come le alte temperature per gli oli per motori e un intervallo più ampio per gli oli per ingranaggi.

Inoltre, gli oli idraulici devono essere compatibili con i materiali e le guarnizioni utilizzate nei sistemi idraulici per evitare problemi di prestazioni e potenziali danni. Le considerazioni sulla sicurezza dell'olio idraulico includono la bassa compressibilità, l'attrito prevedibile e la stabilità della viscosità, con alcune formulazioni resistenti al fuoco. Anche gli oli lubrificanti danno priorità alla sicurezza, concentrandosi sulla riduzione dell'usura, sulla prevenzione della corrosione e sulla protezione dalla ruggine. L'uso di un tipo di olio sbagliato può provocare reazioni chimiche, deterioramento e maggiore usura della macchina.

In sintesi, le principali differenze tra l'olio idraulico e l'olio lubrificante sono le funzioni distinte, i pacchetti di additivi specifici, i requisiti di viscosità, gli intervalli di temperatura di esercizio e le considerazioni sulla sicurezza, tutti adattati alle esigenze specifiche dei rispettivi sistemi.

L'uso di un olio lubrificante al posto di un olio idraulico è sconsigliato a causa di diverse differenze critiche nelle loro proprietà e funzioni. Gli oli lubrificanti sono formulati principalmente per ridurre l'attrito, l'usura e il calore tra le parti in movimento dei macchinari, mentre gli oli idraulici sono progettati per fungere sia da lubrificanti che da mezzi di trasferimento della potenza nei sistemi idraulici. Gli oli idraulici devono avere proprietà specifiche come un elevato modulo di massa, una viscosità stabile in un ampio intervallo di temperature, resistenza alla formazione di schiuma e stabilità termica, che sono essenziali per un'efficiente trasmissione di potenza e per le prestazioni del sistema.

Gli oli lubrificanti hanno in genere una viscosità più elevata per fornire un film protettivo più spesso, mentre gli oli idraulici hanno una viscosità più bassa per garantire un trasferimento efficiente della potenza. Inoltre, gli additivi contenuti in questi oli sono adattati alle loro applicazioni specifiche. Gli oli idraulici contengono additivi come agenti antischiuma e inibitori della ruggine, mentre gli oli lubrificanti includono agenti antiusura e antiossidanti. La miscelazione o la sostituzione di questi oli può causare incompatibilità chimica, aumento dell'usura e potenziali danni ai componenti dei macchinari e alle guarnizioni.

In sintesi, l'uso di olio lubrificante al posto dell'olio idraulico può comportare una lubrificazione inadeguata, scarse prestazioni del sistema, maggiore usura e potenziali rischi per la sicurezza, rendendo sconsigliabile la sostituzione dell'uno con l'altro.

L'olio idraulico si basa su una serie di additivi per migliorare le sue prestazioni e soddisfare le esigenze specifiche dei sistemi idraulici. Gli additivi più comuni presenti nell'olio idraulico includono:

In sintesi, la formulazione specifica e l'enfasi posta su questi additivi nell'olio idraulico sono progettate per soddisfare le esigenze operative uniche dei sistemi idraulici, come l'alta pressione, la stabilità alla temperatura e la non comprimibilità, distinguendolo dagli oli lubrificanti generici.

La temperatura ha un impatto significativo sulla viscosità dell'olio idraulico e dell'olio lubrificante, influenzando le loro prestazioni e l'efficienza dei macchinari in cui sono utilizzati. Quando la temperatura aumenta, la viscosità di entrambi i tipi di olio diminuisce, rendendo l'olio più sottile e più scorrevole. Al contrario, quando la temperatura scende, la viscosità aumenta, rendendo l'olio più denso e più resistente allo scorrimento.

Per l'olio idraulico è fondamentale mantenere la corretta viscosità in un'ampia gamma di temperature. Le alte temperature possono provocare un calo significativo della viscosità, con conseguente lubrificazione inadeguata, maggiore usura, potenziali perdite e riduzione dell'efficienza del sistema. Le basse temperature, invece, possono rendere l'olio troppo viscoso, causando un funzionamento lento, un maggiore consumo energetico e una potenziale cavitazione della pompa.

Allo stesso modo, la viscosità dell'olio lubrificante è fondamentale per la formazione di un forte film lubrificante a protezione dei componenti meccanici. Le alte temperature possono assottigliare l'olio, causando una lubrificazione insufficiente, un aumento dell'attrito e un'usura accelerata. Le basse temperature possono rendere l'olio troppo denso, ostacolandone il flusso e riducendone la capacità di lubrificare efficacemente, con conseguenti tensioni meccaniche e potenziali danni.

Sia gli oli idraulici che quelli lubrificanti beneficiano di un elevato indice di viscosità (VI), che indica la capacità dell'olio di mantenere stabile la viscosità in un ampio intervallo di temperature. Gli oli con un elevato indice di viscosità sono formulati in modo da ridurre al minimo le variazioni di viscosità con le fluttuazioni di temperatura, garantendo prestazioni costanti e protezione dei macchinari in condizioni operative variabili.

In sintesi, le variazioni di temperatura possono avere un impatto significativo sulla viscosità e sulle prestazioni degli oli idraulici e lubrificanti. La scelta di oli con un indice di viscosità appropriato è essenziale per garantire prestazioni, efficienza e durata ottimali dei macchinari, indipendentemente dalle variazioni di temperatura che possono incontrare.

Quando si maneggia l'olio idraulico e l'olio lubrificante, sono indispensabili diverse precauzioni specifiche per garantire la sicurezza del personale e l'integrità dell'apparecchiatura.

I dispositivi di protezione individuale (DPI) sono fondamentali. Indossare indumenti protettivi, guanti, respiratori approvati e protezioni per gli occhi per ridurre al minimo il rischio di irritazione della pelle e degli occhi. Assicurare una buona ventilazione nell'area di lavoro per evitare di inalare i fumi, poiché entrambi i tipi di olio possono causare problemi respiratori se inalati.

Conservare gli oli in contenitori etichettati ed ermetici, lontano da fonti di calore e da potenziali fonti di accensione. Non utilizzare mai questi oli per scopi diversi da quelli raccomandati dal produttore. Pulire immediatamente le fuoriuscite utilizzando procedure e attrezzature di sicurezza adeguate, poiché entrambi i tipi di oli possono essere scivolosi e causare lesioni da scivolamento e caduta.

Prestare attenzione alle alte temperature, poiché gli impianti idraulici e i sistemi di olio lubrificante possono causare ustioni se l'olio o i componenti sono caldi. I sistemi idraulici, in particolare, funzionano ad alta pressione e le perdite possono causare lesioni da iniezione di fluido, ustioni e altri rischi. Assicuratevi che gli accoppiamenti siano corretti e che vengano eseguite ispezioni regolari per evitare che i tubi esplodano o che si verifichino improvvisi rilasci di fluido in pressione.

Utilizzare i sistemi idraulici solo per gli scopi previsti ed entro i limiti specificati per evitare pressioni e sollecitazioni eccessive sui componenti. Prima del funzionamento, ispezionare accuratamente l'impianto per individuare eventuali perdite, raccordi allentati o altri problemi. Se si scopre una perdita, non mettere in funzione il sistema fino a quando la fonte della perdita non viene affrontata e riparata.

Per l'olio lubrificante, utilizzare solo olio approvato dello stesso tipo già presente nel sistema per evitare contaminazioni e danni al motore o all'APU. Assicurarsi che il motore o l'APU si sia raffreddato prima di effettuare la manutenzione dell'impianto dell'olio per evitare lesioni da olio caldo e attendere almeno 30 minuti dopo lo spegnimento prima di rimuovere il tappo del bocchettone di rifornimento. Utilizzare detergenti approvati per pulire le fuoriuscite di olio ed evitare l'uso di lubrificanti al silicone o a base di silicone per evitare contaminazioni. Smaltire correttamente l'olio usato secondo le norme locali.

Eseguire le corrette procedure di Lock-Out/Tag-Out, quando applicabili, per evitare lesioni da apparecchiature sotto tensione. Assicurarsi che tutti i lavoratori siano adeguatamente addestrati alla manipolazione e allo stoccaggio in sicurezza degli oli idraulici e lubrificanti. Ispezionare regolarmente le attrezzature e seguire le linee guida del produttore per mantenere la sicurezza.

Tenere presente l'attrezzatura antincendio più vicina ed evitare fiamme libere o scintille in prossimità dei lubrificanti, poiché la maggior parte dei prodotti petroliferi, compresi gli oli lubrificanti e idraulici, possono bruciare, sebbene abbiano punti di infiammabilità relativamente elevati. Rispettando queste precauzioni di sicurezza, i lavoratori possono ridurre significativamente i rischi associati alla manipolazione di oli idraulici e lubrificanti.