Perché scegliere un metodo di saldatura piuttosto che un altro? Questo articolo approfondisce le principali differenze tra la saldatura laser e la saldatura a resistenza, spiegandone i principi, i vantaggi e le applicazioni. Scoprite come la saldatura laser offra precisione e velocità con una distorsione termica minima, mentre la saldatura a resistenza eccelle per semplicità ed economicità nell'unione dei metalli. Grazie alla comprensione di queste differenze, sarete in grado di scegliere la tecnica di saldatura più adatta alle vostre esigenze specifiche, migliorando l'efficienza e la qualità dei vostri progetti.

Saldatura a resistenza

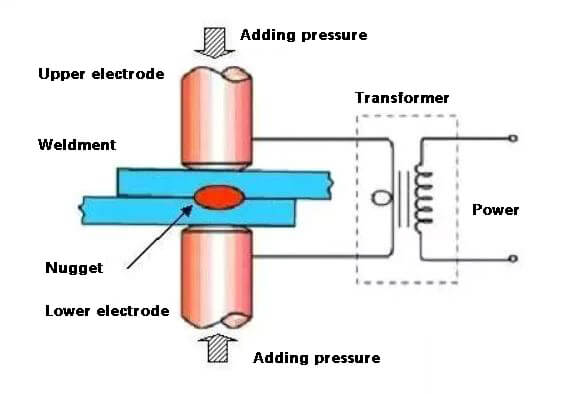

La saldatura a resistenza è un sofisticato processo di giunzione che utilizza la resistenza elettrica per generare calore e fondere metalli o materiali termoplastici. Questa tecnica prevede l'applicazione di una pressione controllata attraverso gli elettrodi e il passaggio di una corrente elettrica ad alta intensità attraverso i pezzi in lavorazione nella loro interfaccia di contatto. Il calore localizzato generato dalla resistenza del materiale al flusso di corrente provoca la fusione del giunto, creando un forte legame metallurgico al momento del raffreddamento. I vantaggi principali sono i tempi di ciclo rapidi, la preparazione minima della superficie e l'idoneità all'automazione in ambienti di produzione ad alto volume.

La saldatura laser è un metodo di giunzione avanzato e di alta precisione che utilizza un raggio laser focalizzato ad alta densità energetica come fonte di calore. Questo processo senza contatto offre un controllo eccezionale sull'apporto di calore, con il risultato di zone termicamente colpite ristrette e distorsioni minime. La saldatura laser eccelle nella produzione di guarnizioni ermetiche di alta qualità, con una penetrazione profonda e cordoni di saldatura sottili ed esteticamente gradevoli. La sua versatilità consente di saldare un'ampia gamma di materiali, compresi i metalli dissimili, con velocità fino a 10 metri al minuto in alcune applicazioni. La pulizia intrinseca del processo, unita alla sua capacità di essere facilmente integrato in linee di produzione automatizzate, lo rende sempre più popolare nei settori che richiedono alta precisione e ripetibilità, come quello aerospaziale, della produzione di dispositivi medici e automobilistico.

Classificazione delle apparecchiature per la saldatura a resistenza

In base al processo di saldatura, le apparecchiature per la saldatura a resistenza possono essere classificate in:

In base alla modalità di alimentazione, le apparecchiature per la saldatura a resistenza sono classificate come:

Classificazione delle apparecchiature di saldatura laser

Le apparecchiature per la saldatura laser possono essere classificate in base al metodo di saldatura:

In base al sistema di erogazione del raggio laser e alla sorgente laser, le apparecchiature per la saldatura laser si dividono in:

Ogni tipo di apparecchiatura di saldatura offre vantaggi specifici in termini di qualità della saldatura, controllo del processo, efficienza energetica e versatilità dell'applicazione. La scelta dell'apparecchiatura di saldatura dipende da fattori quali le proprietà del materiale, la progettazione del giunto, il volume di produzione e le caratteristiche di saldatura richieste. I moderni sistemi di saldatura spesso incorporano funzioni avanzate come il monitoraggio in tempo reale, il controllo adattivo e l'integrazione con linee di produzione automatizzate per migliorare la produttività e garantire una qualità costante della saldatura.

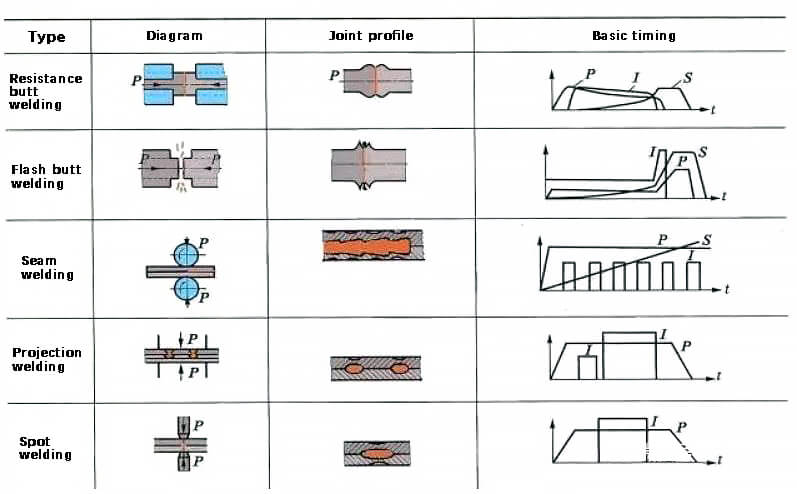

Resistenza metodi di saldatura includono principalmente la saldatura a punti, la saldatura a cordoni, la saldatura a proiezione e la saldatura di testa (saldatura di testa a resistenza e saldatura di testa a fiamma).

Saldatura a punti è un tipo di saldatura a resistenza in cui due pezzi di metallo vengono uniti riscaldandoli nel punto di contatto. Il metallo viene fuso e saldato insieme grazie al riscaldamento a resistenza provocato dalla pressione dei pezzi tra due elettrodi cilindrici in una configurazione di giunzione a giro.

La saldatura a punti è utilizzata principalmente per saldatura delle lamiere.

Processo di saldatura a punti

① Pre-tamponare per garantire un buon contatto con il pezzo.

② Accendere per formare la pepita e l'anello di plastica al giunto di saldatura.

③ Spegnimento della forgiatura per far raffreddare e cristallizzare la pepita sotto l'azione continua della pressione per formare un giunto di saldatura con struttura densa e senza cavità di ritiro e crepe.

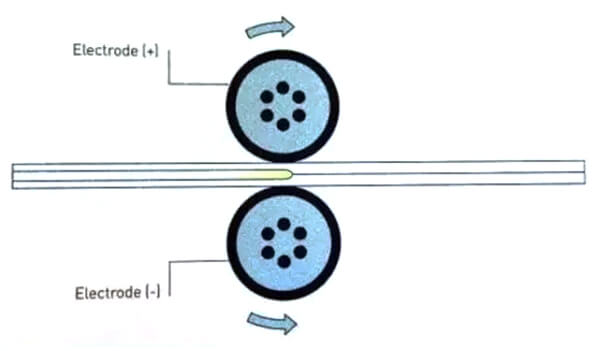

La saldatura a cordone è Il procedimento è simile a quello della saldatura a punti, ma invece di utilizzare elettrodi cilindrici, utilizza un elettrodo a rullo a forma di disco rotante. I pezzi di metallo da saldare vengono posizionati in un giunto di testa o di sbieco e collocati tra i due elettrodi a rullo. Il rullo esercita una pressione e ruota, applicando energia in modo continuo o intermittente per creare una saldatura continua.

La saldatura a cordone è comunemente utilizzato per la saldatura di strutture che richiedono saldature e sigillature regolari, e viene tipicamente impiegato su piastre metalliche di spessore inferiore a 3 mm.

La saldatura a proiezione è un tipo di saldatura a punti che prevede l'uso di protuberanze preformate sul pezzo. Durante la proiezione processo di saldatura, una o più pepite possono essere formate contemporaneamente sul giunto.

Resistenza saldatura di testa è un processo che unisce pezzi di metallo in una configurazione di giunzione di testa portando le loro facce finali a stretto contatto, riscaldandole fino allo stato plastico attraverso un riscaldamento a resistenza e quindi applicando rapidamente una pressione dopo aver spento l'alimentazione per completare la saldatura.

Questo metodo è utilizzato principalmente per la saldatura di pezzi metallici di forma semplice, con un diametro o una lunghezza laterale inferiore a 20 mm e con requisiti di resistenza ridotti.

La saldatura di testa con flash è un processo che unisce pezzi di metallo in una configurazione di giunzione di testa portando gradualmente le facce terminali a stretto contatto, riscaldando questi punti di contatto tramite resistenza, creando un flash sotto l'influenza di una corrente elevata, fondendo il metallo all'estremità, e quindi applicando rapidamente la pressione dopo aver spento l'alimentazione quando il metallo raggiunge la temperatura desiderata entro un certo intervallo di profondità.

La qualità del giunto della saldatura a fiamma è superiore a quella della saldatura a resistenza e le proprietà meccaniche del giunto saldato sono equivalenti a quelle del metallo di base. Non è necessario pulire la superficie del giunto prima della saldatura.

La saldatura di testa è spesso utilizzata per saldare pezzi metallici cruciali e può essere impiegata per saldare sia lo stesso metallo sia metalli diversinonché metalli che vanno dal filo metallico di 0,01 mm alle barre e ai profili metallici di 20000 mm.

Le limitazioni dei test non distruttivi rimangono una sfida significativa per l'assicurazione della qualità della saldatura a resistenza. Gli attuali metodi di valutazione si basano principalmente su test distruttivi di campioni di processo e pezzi, integrati da varie tecnologie di monitoraggio. Questo approccio, pur essendo informativo, non è in grado di fornire una valutazione della qualità in tempo reale e in situ di ogni saldatura, portando potenzialmente a difetti non rilevati nei componenti di produzione.

La configurazione del giunto a giro, prevalente nella saldatura a punti e a cordone, introduce inefficienze strutturali. Non solo aumenta il peso complessivo del componente, ma crea anche zone di concentrazione delle tensioni intorno all'interfaccia della pepita di saldatura. Questa discontinuità geometrica determina una riduzione della resistenza alla trazione e compromette le prestazioni a fatica del giunto, in particolare in condizioni di carico dinamico.

Le apparecchiature per la saldatura a resistenza sono caratterizzate da elevati requisiti di potenza e da sofisticati sistemi di automazione, che contribuiscono a notevoli investimenti di capitale e costi di manutenzione. L'uso diffuso di saldatrici a corrente alternata monofase ad alta potenza può introdurre problemi di qualità dell'alimentazione, come fluttuazioni di tensione e distorsioni armoniche, che possono compromettere la stabilità della rete elettrica. Ciò richiede un'attenta strategia di gestione dell'energia e può richiedere ulteriori apparecchiature di condizionamento dell'energia in ambienti industriali.

La saldatura laser offre un controllo preciso del calore, minimizzando l'apporto termico e riducendo la zona termicamente alterata (ZTA). In questo modo si riducono al minimo le deformazioni e le tensioni residue, preservando le proprietà meccaniche del materiale.

Il processo può essere condotto in ambienti controllati, comprese le atmosfere di vuoto o di gas inerte, migliorando la qualità della saldatura e consentendo la giunzione di materiali reattivi.

La saldatura automatizzata ad alta velocità è possibile grazie ai sistemi CNC e all'integrazione robotica, che aumentano significativamente la produttività e la ripetibilità.

La saldatura a penetrazione profonda produce saldature ad alto rapporto di aspetto, con rapporti profondità/larghezza fino a 10:1, consentendo la giunzione in un solo passaggio di materiali spessi.

A differenza della saldatura ad arco o a fascio elettronico, la saldatura laser è immune dalle interferenze del campo magnetico, garantendo un'erogazione costante del fascio e un allineamento preciso del pezzo.

La versatilità della saldatura laser consente di unire un'ampia gamma di materiali, compresi metalli dissimili con proprietà termiche ed elettriche diverse.

Essendo un processo senza contatto, la saldatura laser elimina la contaminazione e l'usura degli elettrodi, riducendo i costi dei materiali di consumo e i tempi di inattività per la manutenzione.

L'assenza di contatto fisico riduce inoltre al minimo l'usura degli utensili e la deformazione del pezzo. A differenza della saldatura a fascio elettronico, la saldatura laser non richiede camere a vuoto o schermature a raggi X, semplificando il funzionamento e riducendo i costi di infrastruttura.

I sistemi di divisione del fascio e di erogazione della fibra ottica consentono il funzionamento a più stazioni, massimizzando l'utilizzo delle apparecchiature e la flessibilità della produzione.

Per i materiali sottili e i fili sottili, il controllo preciso dell'energia della saldatura laser evita i problemi di rifusione e distorsione comuni ai processi di saldatura ad arco.

I sistemi laser avanzati hanno dimostrato capacità di saldatura a singolo passaggio per lamiere fino a 32 mm di spessore, riducendo drasticamente i tempi di ciclo ed eliminando la necessità di materiale d'apporto in molte applicazioni.

Il fascio altamente focalizzato consente di realizzare applicazioni di microsaldatura, unendo componenti di piccole dimensioni con un apporto termico e una distorsione minimi.

I sistemi di erogazione del fascio ottico offrono un'eccezionale flessibilità di posizionamento, consentendo la saldatura in spazi ristretti e geometrie complesse inaccessibili ai metodi di saldatura tradizionali.

Questa adattabilità si estende all'unione di metalli con proprietà fisiche significativamente diverse, come la conduttività termica o la resistenza elettrica, consentendo nuove combinazioni di materiali nella progettazione dei prodotti.

La saldatura laser è una tecnologia all'avanguardia che offre vantaggi significativi rispetto alla tradizionale saldatura a resistenza, tra cui una qualità superiore dei giunti, una maggiore precisione e una migliore efficienza in termini di costi in scenari di produzione ad alto volume.

Questa tecnica di saldatura avanzata offre numerosi vantaggi, quali:

La versatilità della saldatura laser la rende applicabile in un'ampia gamma di settori, da quello automobilistico e aerospaziale a quello elettronico e della produzione di dispositivi medici. Con la continua evoluzione dell'Industria 4.0, la saldatura laser è destinata a svolgere un ruolo cruciale nei futuri processi di saldatura, in particolare nei sistemi di saldatura automatizzati e robotizzati.

Sebbene l'investimento iniziale per le apparecchiature di saldatura laser possa essere notevole, il ritorno dell'investimento a lungo termine spesso giustifica il costo. I fattori che contribuiscono a questo risultato sono:

In conclusione, nonostante i costi iniziali più elevati, le capacità, l'efficienza produttiva e i vantaggi complessivi della saldatura laser sono nettamente superiori a quelli dei metodi di saldatura tradizionali. Con il continuo progresso e la maggiore accessibilità di questa tecnologia, è probabile che diventi uno strumento indispensabile nei moderni processi produttivi.