Avete mai avuto difficoltà a dimensionare i vostri disegni meccanici? Una corretta quotatura è fondamentale per una comunicazione chiara e una produzione efficiente. In questo post del blog, un ingegnere meccanico esperto condivide preziose intuizioni e consigli pratici per aiutarvi a padroneggiare l'arte della quotatura. Scoprite i principi chiave, le migliori pratiche e le insidie più comuni da evitare, in modo da poter creare disegni precisi e professionali che soddisfino gli standard del settore. Preparatevi a portare le vostre abilità di quotatura al livello successivo!

Requisiti di base per la quotatura nei disegni di parti

Le dimensioni nei disegni dei pezzi devono essere contrassegnate in conformità agli standard industriali, garantendo completezza, chiarezza e razionalità. Questo approccio è fondamentale sia per l'integrità del progetto che per l'efficienza della produzione.

Requisiti per il dimensionamento razionale:

(1) Conformità al progetto: Le dimensioni devono essere conformi alle specifiche di progetto per garantire la qualità complessiva e la funzionalità della macchina o del componente.

(2) Fattibilità della produzione: Le dimensioni devono facilitare processi di produzione efficienti e consentire procedure di ispezione della qualità semplici.

Per soddisfare efficacemente questi requisiti, ingegneri e disegnatori devono possedere:

Considerazioni chiave per il dimensionamento razionale:

Le dimensioni del disegno del pezzo non solo devono soddisfare i requisiti di correttezza, integrità e chiarezza, ma devono anche essere ragionevoli.

Definizione di razionalità delle dimensioni sul disegno dei pezzi:

Che le dimensioni siano ragionevoli o meno, i punti chiave sono i seguenti:

1. Dimensioni principali e non principali

Dimensioni principali:

Dimensioni che influiscono sulle specifiche e sulle prestazioni dei componenti o delle macchine, come le dimensioni di accoppiamento, le dimensioni per determinare l'esatta posizione delle parti nei componenti, le dimensioni di collegamento, le dimensioni di installazione e le dimensioni che influiscono sull'intercambiabilità e sulla precisione di funzionamento delle parti.

Dimensioni non principali:

Ad esempio, la dimensione del profilo esterno, la dimensione non adatta, la dimensione utilizzata per soddisfare le proprietà meccaniche, la forma strutturale e i requisiti di processo dei pezzi, ecc.

Le dimensioni principali devono essere indicate direttamente:

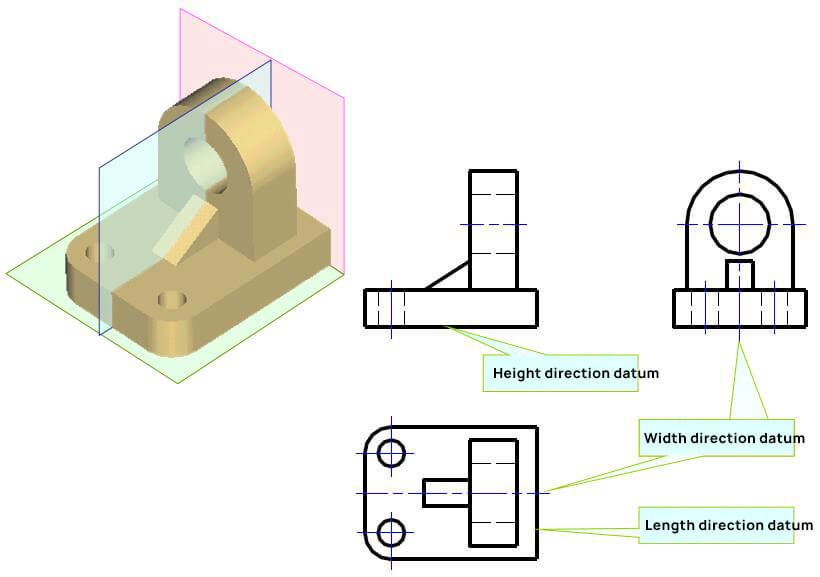

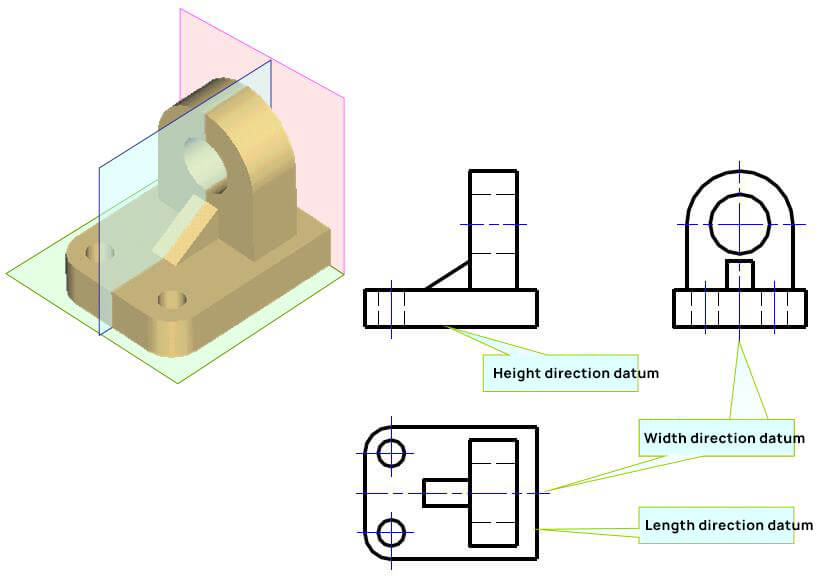

2. Dati dimensionali delle parti

Datum: selezionare un gruppo di elementi geometrici sulla parte come base per determinare la relazione di posizione reciproca di altri elementi geometrici.

In base alle diverse finalità, il benchmark si divide in benchmark di progettazione e benchmark di processo.

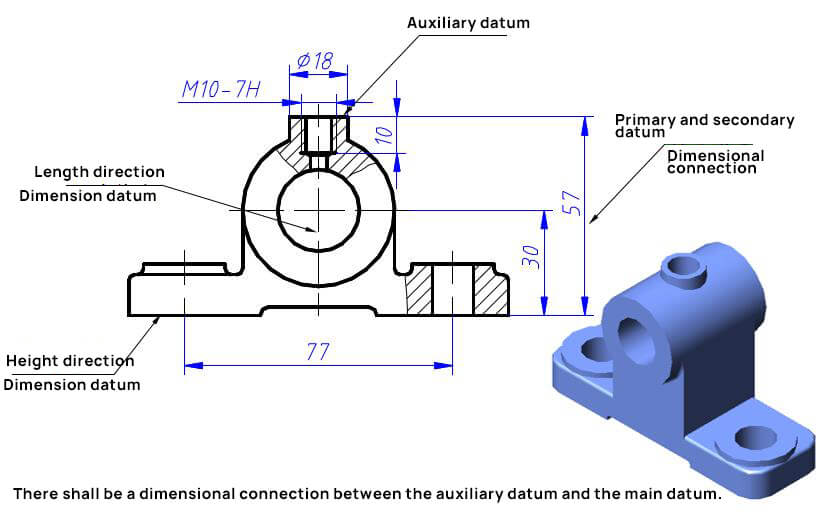

Datum di progetto: il dato utilizzato per determinare l'esatta posizione del pezzo nell'assieme. Di solito, uno di essi viene scelto come origine principale della quota.

Parametro di riferimento del processo: il parametro di riferimento per l'elaborazione e la misurazione, spesso utilizzato come parametro di riferimento per la dimensione ausiliaria.

Elementi spesso utilizzati come datum: superficie inferiore importante, faccia terminale, piano simmetrico, superficie del giunto di montaggio, asse del foro principale o dell'albero, ecc.

Selezione dell'origine delle quote:

Deve esistere un collegamento dimensionale tra l'origine ausiliaria e l'origine principale.

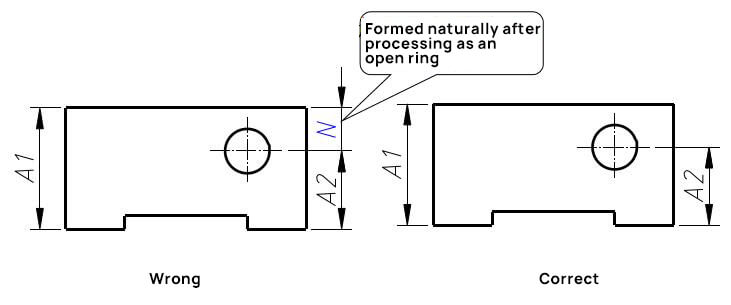

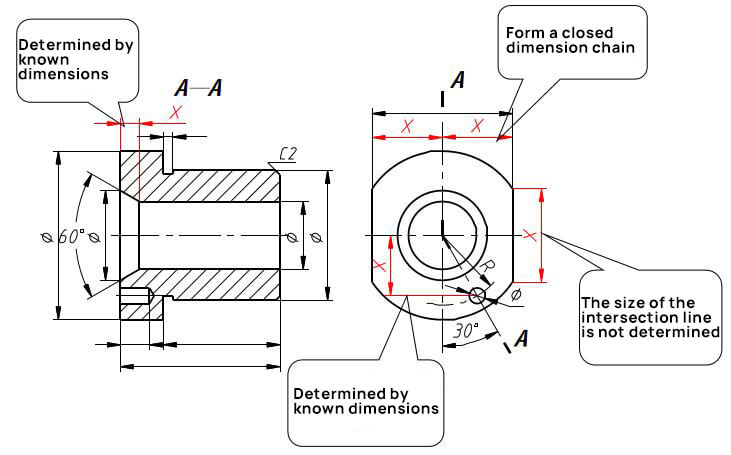

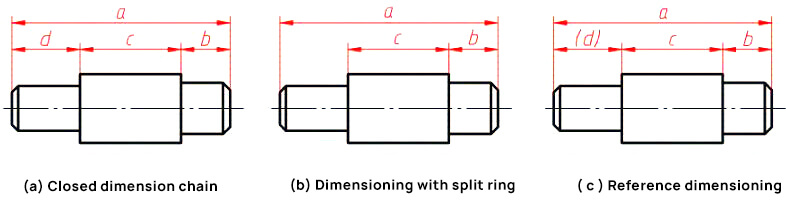

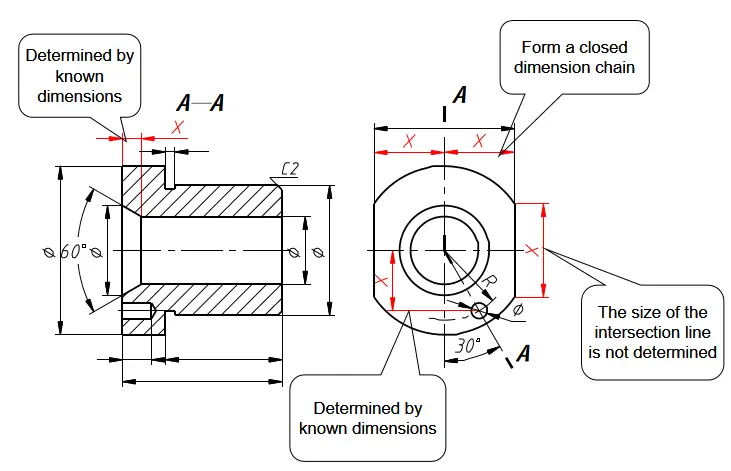

3. Catena dimensionale chiusa

Le dimensioni dei pezzi nella stessa direzione possono essere collegate tra loro ed elencate sotto forma di catena di dimensioni.

Tuttavia, si dovrebbe evitare di formare una catena dimensionale chiusa.

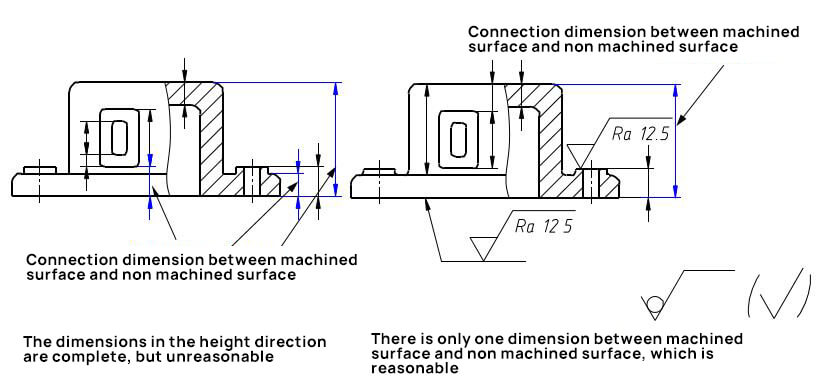

4. Solo una superficie non lavorata può essere collegata alla superficie lavorata nella stessa direzione.

Le dimensioni del grezzo e della lavorazione devono essere contrassegnate separatamente, per quanto possibile, per facilitare la lettura del disegno.

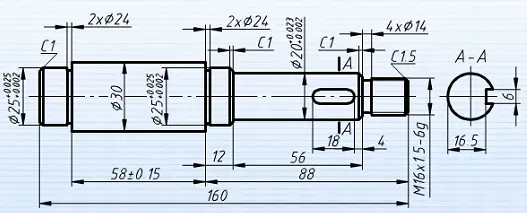

5. Contrassegnare le dimensioni in base alla sequenza di lavorazione

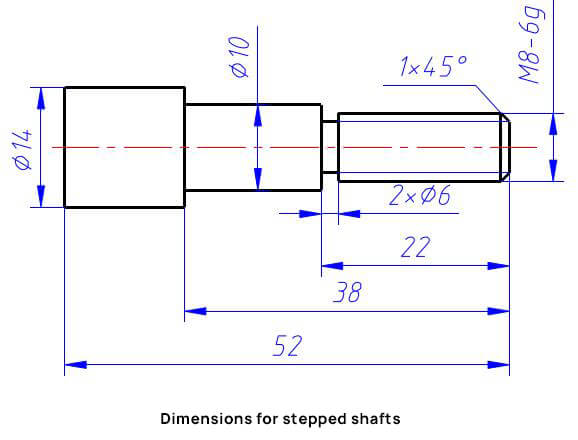

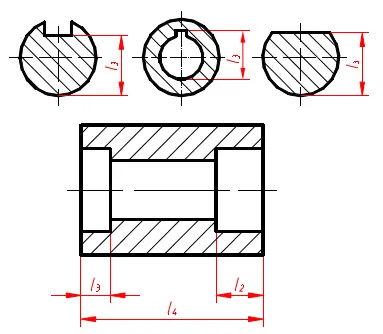

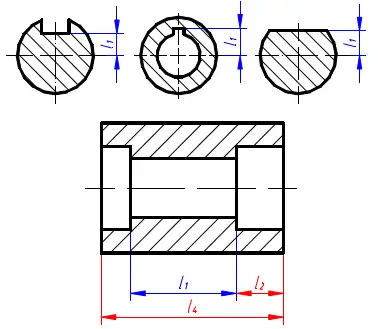

Dimensioni per alberi a gradini

Sequenza di elaborazione

Metodi e fasi generali:

(1) Analizzare la funzione della struttura della parte e comprendere la relazione di combinazione con le parti adiacenti;

(2) Distinguere le dimensioni primarie e secondarie, determinare la base di progettazione e contrassegnare le dimensioni principali;

(3) Selezionare il benchmark del processo e annotare tutte le dimensioni non principali con il metodo dell'analisi della forma.

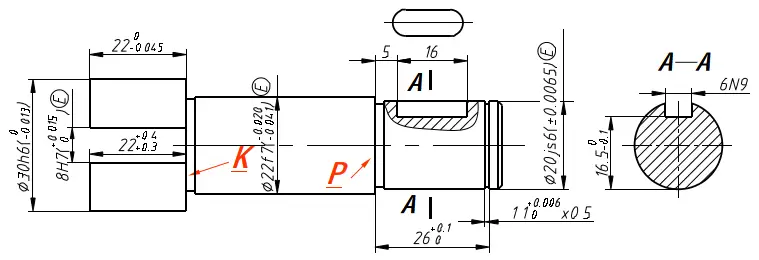

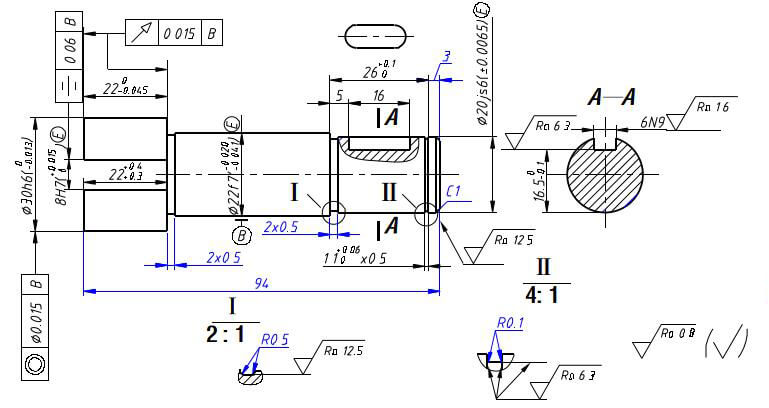

Esempio: albero della pompa a palette

(2) Contrassegnare le dimensioni principali e le loro deviazioni dalla base di progetto.

(3) Tenendo conto dei requisiti di lavorazione e produzione, selezionare il riferimento di processo appropriato, annotare tutte le altre dimensioni, selezionare le facce finali destra e sinistra dell'albero come riferimento di processo e contrassegnare le altre dimensioni.

Segnare i requisiti della struttura della superficie, tolleranza geometrica e altri requisiti tecnici.

(4) Controllo

Se le dimensioni principali e la base di progettazione sono appropriate, se ci sono omissioni, se il valore della dimensione e la sua deviazione soddisfano i requisiti di progettazione e se sono coordinati con le dimensioni pertinenti sul disegno dei pezzi pertinenti.

Controllare se le dimensioni sono complete.

Controllare se le dimensioni di impostazione e di posizionamento sono complete in base alla forma strutturale dei pezzi.

Verificare se è conforme allo standard nazionale.

1. Attuare con serietà gli standard nazionali.

Esistono valori standard per la lunghezza, il diametro, l'angolo, la conicità e la sua deviazione, che dovrebbero essere scelti in generale;

Gli elementi strutturali standard (denti degli ingranaggi, filettature, ecc.) devono essere contrassegnati con le dimensioni e le deviazioni secondo le norme.

2. Le dimensioni devono essere complete, ma non devono esserci dimensioni ridondanti.

3. Per facilitare la lettura dei disegni, le dimensioni necessarie per lo stesso tipo di lavoro devono essere contrassegnate centralmente, come ad esempio le dimensioni della cava per chiavetta sull'albero.

4. Le dimensioni del contatto devono essere coerenti.

Ogni parte del componente ha una relazione di accoppiamento, connessione, trasmissione, posizione, ecc. Quando si marcano le dimensioni del loro collegamento, il dato dimensionale, il contenuto della marcatura e la forma della marcatura devono essere il più possibile coordinati.

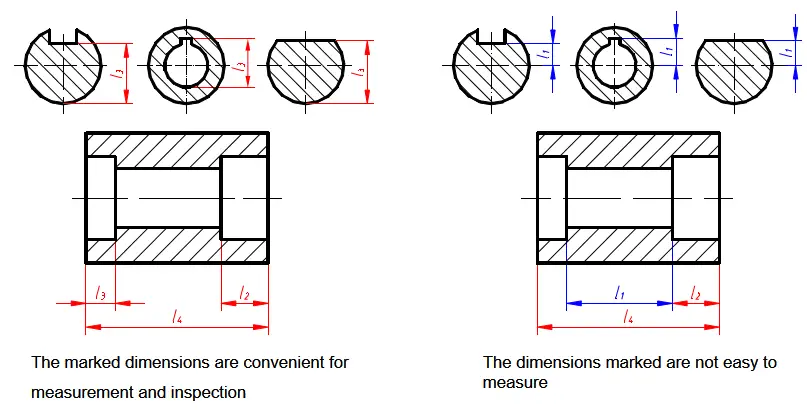

5. Considerare i requisiti di convenienza della misurazione e dell'ispezione.

Le dimensioni marcate sono comode per la misurazione e l'ispezione

Le dimensioni indicate non sono facili da misurare

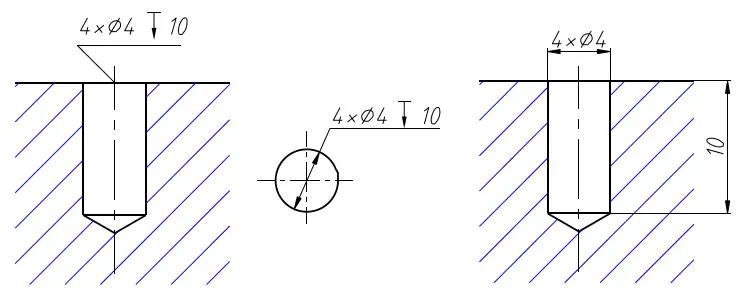

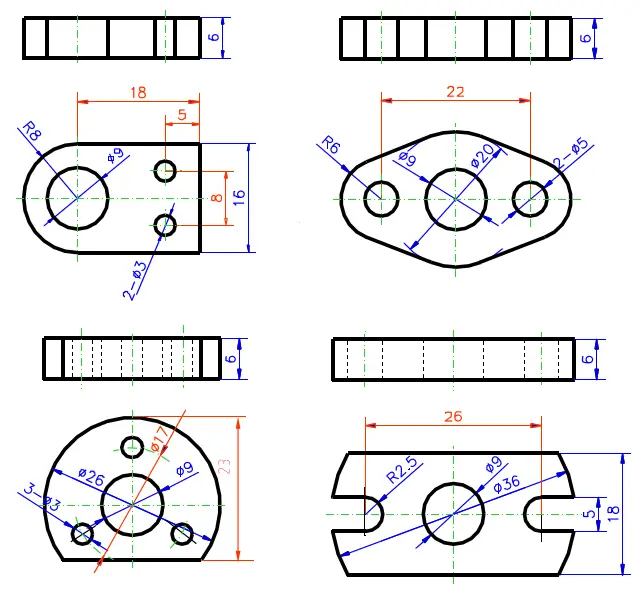

(1) Foro luce

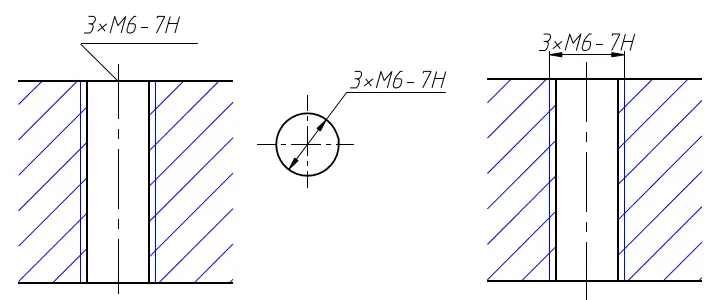

Metodo di iniezione semplificato Metodo della nota ordinaria

Metodo di iniezione semplificato Metodo della nota ordinaria

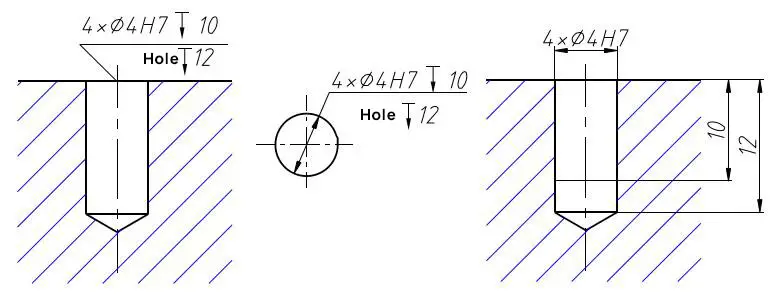

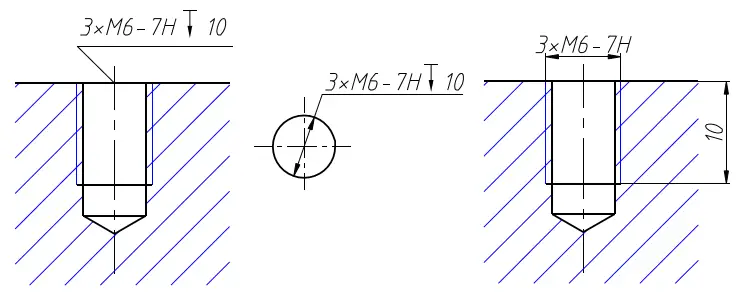

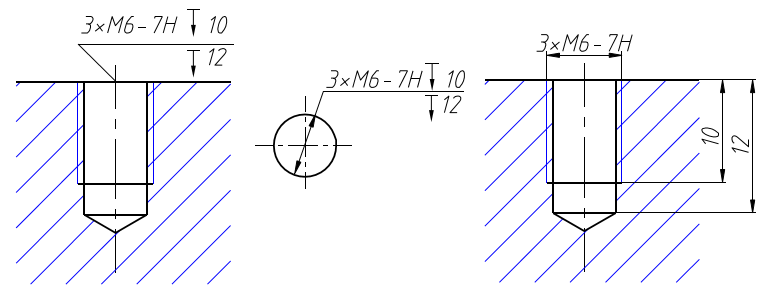

(2) Foro per la vite

Metodo di iniezione semplificato Metodo della nota ordinaria

Metodo di iniezione semplificato Metodo della nota ordinaria

Metodo di iniezione semplificato Metodo della nota ordinaria

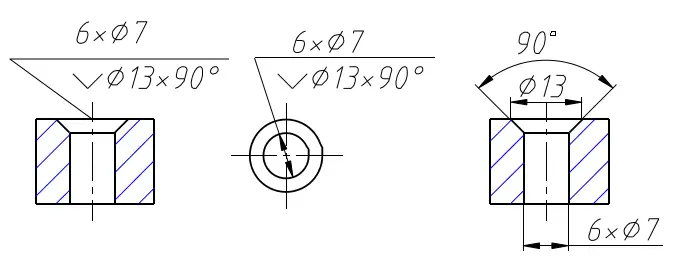

(3) Controfori

Metodo di iniezione semplificato Metodo della nota ordinaria

Metodo di iniezione semplificato Metodo della nota ordinaria

In generale, la dimensione deve essere contrassegnata come un'apertura, cioè non deve esserci una dimensione ridondante.

In questo momento, l'anello con il requisito di precisione più basso non è contrassegnato con la dimensione, il che viene chiamato anello anello di apertura.

In alcuni casi, per evitare addizioni e sottrazioni durante la lavorazione, la dimensione dell'anello spaccato è contrassegnata da parentesi, il che è chiamato "dimensione di riferimento“.

In genere, la dimensione di riferimento non viene controllata in produzione.

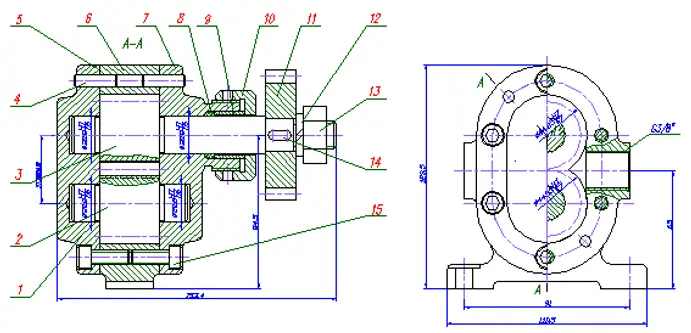

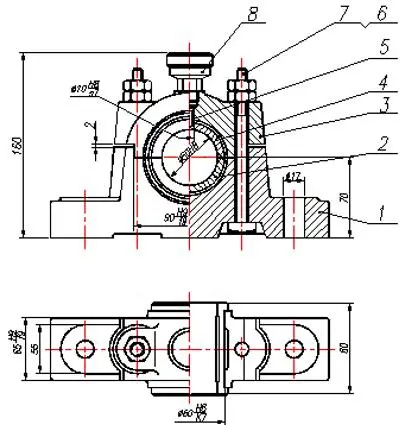

1. Requisiti di base per il dimensionamento dell'assemblaggio

2. Classificazione delle dimensioni e dati dimensionali

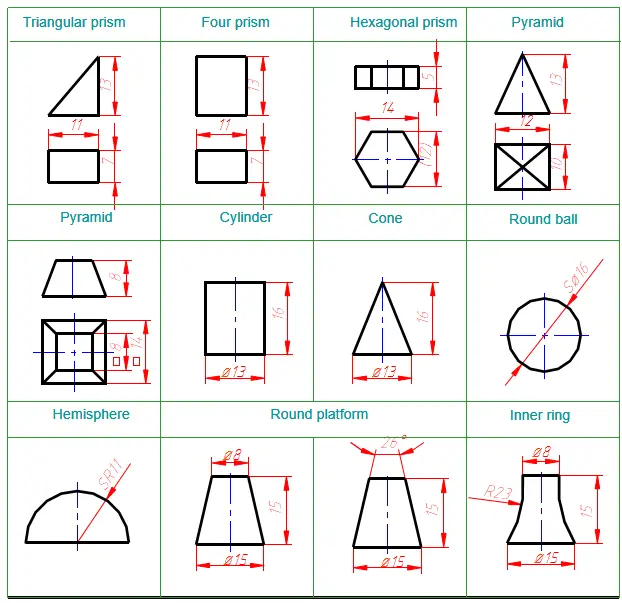

3. Metodo di base per l'annotazione delle dimensioni della forma

4. Annotazione della dimensione complessiva

5. Marcatura delle dimensioni del corpo di taglio e del corpo di intersezione

6. Problemi che richiedono attenzione nel dimensionamento

7. Esempi di dimensionamento

1. Le dimensioni devono essere complete e la forma e le dimensioni dell'oggetto devono essere completamente determinate senza omissioni o ripetizioni.

2. Le dimensioni devono essere conformi alle disposizioni delle norme nazionali, ovvero rispettare rigorosamente le norme nazionali.

3. Le dimensioni devono essere ragionevoli e la disposizione deve essere chiara.

1. Dato dimensionale

Il punto di partenza della quotatura è l'origine delle quote.

2. Impostazione delle dimensioni

Determinare le dimensioni della forma e le dimensioni di ciascun componente dell'assieme.

3. Dimensione di posizionamento

Determinare la posizione e le dimensioni relative delle forme di base.

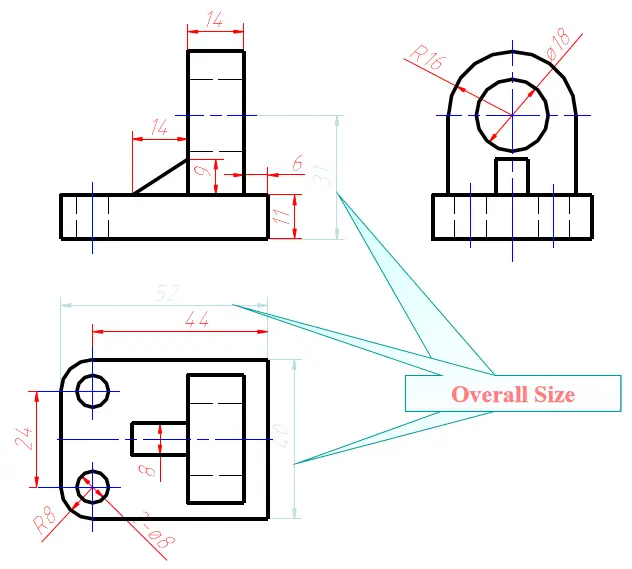

4. Dimensioni complessive

Lunghezza totale, larghezza totale e altezza totale di ciascun corpo.

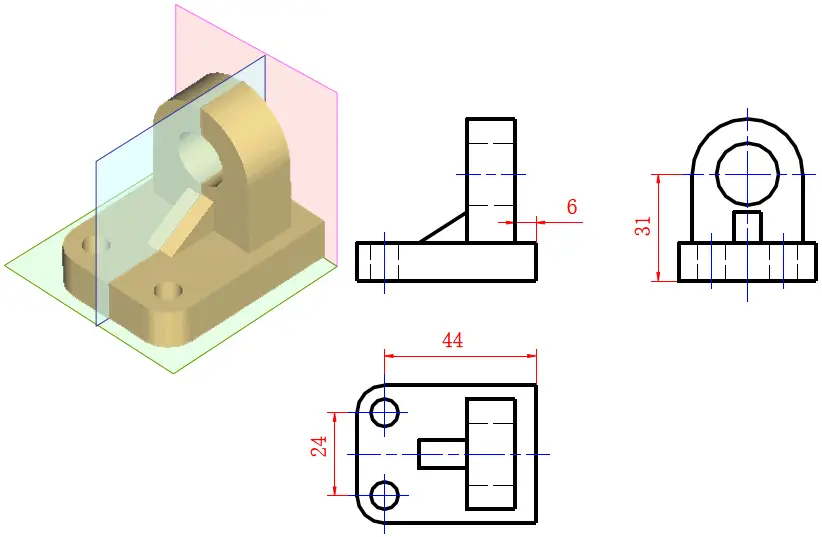

1). Dato dimensionale

2). Impostazione delle dimensioni

3). Dimensione di posizionamento

4). Dimensioni complessive

Legenda per dimensionare la dimensione complessiva

Legenda senza ingombro diretto

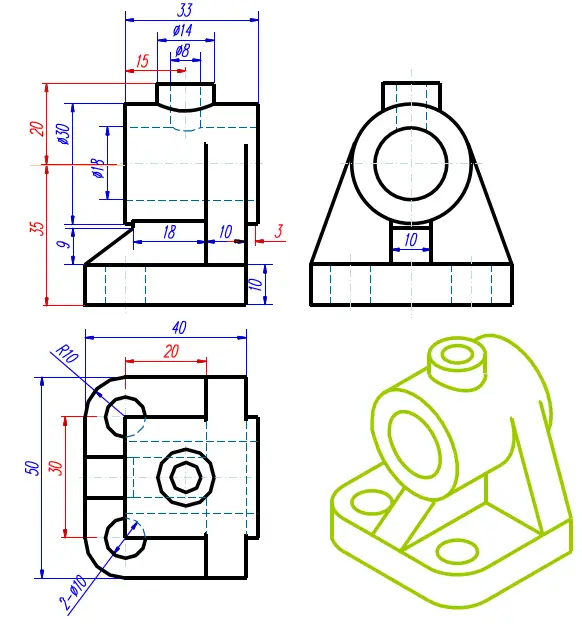

Fasi del dimensionamento:

1. Eseguire l'analisi della forma. L'assemblaggio può essere suddiviso in cinque parti fondamentali: piastra di fondo, cilindro, piastra di supporto, piastra di nervatura e cilindro piccolo.

2. Segnate una per una le dimensioni fisse della forma.

3. Selezionare l'origine delle quote, selezionare la superficie inferiore della piastra inferiore come origine in altezza, selezionare il piano simmetrico passante per l'asse del cilindro come origine delle quote in lunghezza e selezionare la faccia posteriore del cilindro come origine delle quote in larghezza.

4. Segnare la quota di posizionamento.

5. Regolare e contrassegnare la dimensione complessiva.

Le parti dell'albero devono essere conformi alla sequenza di lavorazione e al metodo di ispezione

Sequenza di lavorazione dell'albero:

Le dimensioni devono essere complete, ma non devono esserci dimensioni ridondanti.

Considerare i requisiti di misura e ispezione.

Le dimensioni marcate sono comode per la misurazione e l'ispezione.

Non è necessario riportare tutte le dimensioni dei componenti sul disegno di montaggio.

È sufficiente descrivere ulteriormente le prestazioni, il principio di funzionamento, il rapporto di montaggio e le dimensioni richieste della macchina.

1. Specifiche e dimensioni

Nota anche come dimensione delle prestazioni, riflette le specifiche e le prestazioni di lavoro di componenti o macchine.

Questa dimensione deve essere determinata per prima nella progettazione. È la base per la progettazione, la comprensione e la selezione delle macchine.

2. Dimensioni dell'assemblaggio

Le dimensioni che indicano la relazione di assemblaggio e la precisione di lavoro tra le parti includono generalmente le seguenti:

1. Le dimensioni di montaggio si riferiscono ad alcune dimensioni importanti con requisiti di montaggio tra le parti.

2. La dimensione della posizione relativa indica la distanza e il gioco importanti tra i pezzi da garantire durante il montaggio.

3. Lavorazione delle dimensioni durante l'assemblaggio. Alcune parti possono essere lavorate solo dopo essere state assemblate. Le dimensioni di lavorazione durante l'assemblaggio devono essere indicate sul disegno di montaggio.

3. Dimensioni di installazione

Le dimensioni che devono essere determinate per installare i componenti sulla macchina o la macchina sulla fondazione.

4. Dimensione complessiva

Indica la lunghezza, la larghezza e l'altezza totali della macchina o del pezzo.

Consente di ottenere le dimensioni richieste per l'imballaggio, il trasporto, l'installazione e la progettazione dell'impianto.

5. Altre dimensioni importanti

Non rientra nelle dimensioni indicate, ma la dimensione deve essere garantita in fase di progettazione o di montaggio.