Vi siete mai chiesti come si fa a praticare piccoli fori con tanta precisione nel metallo? Questo articolo esplora l'affascinante mondo della foratura, svelando i segreti delle varie punte e tecniche di foratura. Scoprirete come i professionisti ottengono fori perfetti e quali strumenti utilizzano. Preparatevi a scoprire le complessità della foratura!

La foratura comprende una serie di processi di taglio di precisione, tra cui la foratura, l'alesatura e la controforatura, ciascuno dei quali utilizza punte specializzate per ottenere risultati specifici nella lavorazione dei metalli e nella produzione.

La foratura è un'operazione di taglio fondamentale che crea fori cilindrici in materiali solidi utilizzando utensili da taglio rotanti. I tipi più comuni sono:

Questi utensili possono produrre fori passanti (che penetrano nell'intero pezzo) o ciechi (con una profondità definita), con diametri che vanno tipicamente da 0,1 mm a oltre 100 mm.

L'alesatura è un processo di finitura che migliora l'accuratezza, la finitura superficiale e la coerenza dimensionale di fori preesistenti. Gli alesatori, caratterizzati da scanalature diritte o elicoidali e da taglienti precisi, possono raggiungere tolleranze fino a ±0,013 mm (0,0005 pollici). Questo processo è fondamentale nelle applicazioni che richiedono accoppiamenti di alta precisione, come nell'industria aerospaziale o automobilistica.

La controforatura è un'operazione secondaria eseguita su fori preforati per creare caratteristiche specifiche:

Le punte per contropunte, caratterizzate da un pilota che si allinea al foro esistente e da una sezione di taglio di diametro maggiore, assicurano la concentricità e la precisione dimensionale di questi elementi.

Esistono due metodi principali di perforazione:

1) il pezzo in lavorazione rimane fermo mentre la punta ruota e avanza assialmente, generalmente applicata su foratrici, alesatrici, centri di lavoro o macchine utensili combinate;

2) il pezzo ruota mentre la punta avanza solo in senso assiale, generalmente applicata su torni o macchine per fori profondi. Le punte elicoidali possono produrre fori di diametro compreso tra 0,05 mm e 100 mm, mentre le punte piatte possono raggiungere i 125 mm. Per i fori di dimensioni superiori a 100 mm, di solito si esegue prima un foro preforato più piccolo (o un foro di fusione riservato) e poi si esegue il foro della dimensione richiesta.

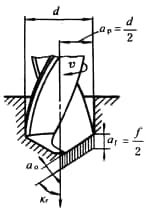

Durante la foratura, la velocità di foratura (v) è la velocità circonferenziale del diametro esterno della punta (m/min) e l'avanzamento (f) è la distanza assiale che la punta (o il pezzo) percorre per ogni giro durante la foratura nel foro (mm/r).

La Figura 2 mostra i parametri di foratura di una punta elicoidale. Poiché una punta elicoidale ha due taglienti, l'avanzamento per ciascun dente è calcolato come af=f/2 (mm/dente).

Esistono due profondità di taglio: nella foratura, è calcolata come metà del diametro della punta (d); nell'alesatura, è calcolata come (d-d0)/2, dove d0 è il diametro del foro preesistente.

Lo spessore del truciolo tagliato da ciascun dente è a0=afsin(Κr), con unità di misura in millimetri, dove Κr è la metà dell'angolo di punta della punta.

Quando si utilizzano punte elicoidali in acciaio ad alta velocità per la foratura di materiali in acciaio, la velocità di foratura viene solitamente impostata tra 16-40 m/min; usando lega dura Le punte da trapano possono raddoppiare la velocità di perforazione.

Durante il processo di foratura, una punta elicoidale presenta due taglienti primari e un tagliente trasversale, comunemente definiti "una punta (centro della punta) e tre lame", che partecipano al taglio.

La punta elicoidale lavora in uno stato semichiuso in cui il bordo trasversale è fortemente compresso e la rimozione dei trucioli è difficile. Pertanto, le condizioni di lavorazione sono più complesse e impegnative rispetto alla tornitura o ad altri metodi di taglio, con conseguente minore precisione di lavorazione e superfici più ruvide.

La precisione di foratura dei materiali in acciaio è generalmente IT13-10, con rugosità della superficie di Ra20-1,25μm, mentre la precisione dell'alesatura può raggiungere IT10-9, con una rugosità superficiale di Ra10-0,63μm.

La qualità e l'efficienza del processo di perforazione dipendono in larga misura dalla forma del tagliente della punta.

Nella produzione, la forma e l'angolo del tagliente di una punta elicoidale vengono spesso modificati mediante affilatura per ridurre la resistenza al taglio e migliorare le prestazioni di foratura. La punta a gruppo cinese è un esempio di punta elicoidale prodotta con questo metodo.

Quando il rapporto tra la profondità (l) e il diametro (d) di un foro è superiore a sei, si parla generalmente di foratura profonda. La punta utilizzata per la foratura profonda è sottile e poco rigida. Durante la perforazione, la punta è soggetta a deviazioni e attriti con la parete del foro, rendendo difficile il raffreddamento e la rimozione dei trucioli.

Pertanto, quando il rapporto l/d è superiore a 20, è necessaria una punta per fori profondi appositamente progettata e un fluido da taglio con una determinata portata e pressione per il raffreddamento e il lavaggio dei trucioli, per ottenere risultati di perforazione di alta qualità con un'elevata efficienza.

Una punta di trapano è un utensile da taglio Si usa per praticare fori nei materiali solidi, sia per creare fori passanti che ciechi, e può anche essere usato per allargare fori esistenti.

Le punte da trapano comunemente utilizzate includono punte elicoidali, punte piatte, punte centrali, punte per fori profondi e punte per contropunte. Sebbene gli alesatori e gli svasatori non siano utilizzati per praticare fori in materiali solidi, sono spesso classificati come punte da trapano.

Figura 3. Vari tipi di punte da trapano.

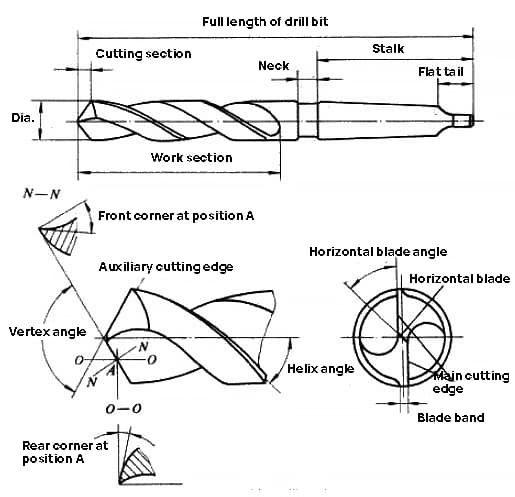

Le punte elicoidali sono gli strumenti più utilizzati per la lavorazione dei fori. Il diametro varia da 0,25 mm a 80 mm. Sono composte principalmente da una parte operativa e da una parte del gambo.

La parte operativa presenta due scanalature elicoidali che ricordano un nastro attorcigliato, motivo per cui viene chiamata punta elicoidale. Per ridurre l'attrito tra la parte guida e la parete del foro durante la foratura, il diametro della punta elicoidale diminuisce gradualmente dalla punta al gambo, assumendo una forma affusolata.

L'angolo di spirale della punta elicoidale influisce principalmente sulle dimensioni dell'angolo anteriore del tagliente, sulla resistenza della lama del tagliente e sulle prestazioni di asportazione dei trucioli; di solito varia da 25° a 32°.

La scanalatura a spirale può essere lavorata mediante fresatura, rettifica, laminazione a caldo o estrusione a caldo e la parte tagliente della punta si forma dopo l'affilatura.

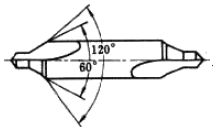

L'angolo superiore della parte tagliente di una punta elicoidale standard è di 118°, l'angolo di inclinazione del bordo trasversale è compreso tra 40° e 60° e l'angolo posteriore è compreso tra 8° e 20°. Per motivi strutturali, l'angolo anteriore si riduce gradualmente dal bordo esterno verso il centro e sul bordo trasversale si ha un angolo anteriore negativo (fino a circa -55°), che esercita un effetto di pressione durante la foratura.

Per migliorare le prestazioni di taglio della punta elicoidale, la parte tagliente può essere rettificata in varie forme (come le punte di gruppo) in base alle proprietà del materiale da lavorare. Il gambo di una punta elicoidale ha due forme: gambo dritto e gambo conico. Durante la lavorazione, il primo viene bloccato nel mandrino del trapano, mentre il secondo viene inserito nel foro conico del mandrino o della contropunta della macchina utensile.

In genere, le punte elicoidali sono realizzate in acciaio ad alta velocità. Le punte elicoidali con carburo cementato Le lame o i denti sono adatti alla lavorazione della ghisa, dell'acciaio temprato, dei materiali non metallici, ecc. e le piccole punte elicoidali in carburo solido sono utilizzate per la lavorazione di parti di strumenti e circuiti stampati, ecc.

La parte tagliente del trapano piatto è a forma di pala e la sua struttura è semplice con un basso costo di produzione. Il fluido da taglio può essere facilmente introdotto nel foro, ma le sue prestazioni di taglio e rimozione dei trucioli sono scarse. Le punte piatte possono essere suddivise in due tipi: integrali e assemblate.

Il tipo integrale è utilizzato principalmente per la realizzazione di microfori con diametro compreso tra 0,03 mm e 0,5 mm. Le punte piatte assemblate hanno lame sostituibili e possono essere raffreddate internamente. Vengono utilizzate principalmente per la realizzazione di fori di grandi dimensioni con un diametro compreso tra 25 mm e 500 mm.

Le punte per fori profondi si riferiscono di solito a strumenti che hanno un rapporto profondità-diametro del foro superiore a 6. Le punte per fori profondi comunemente utilizzate sono le punte a cannone, le punte per fori profondi BTA, le punte a getto, le punte per fori profondi DF, ecc. Anche le punte da banco sono comunemente utilizzate per la lavorazione di fori profondi.

Gli alesatori hanno 3-4 denti e sono più rigidi delle punte elicoidali. Vengono utilizzate per allargare i fori esistenti e migliorare la precisione e la scorrevolezza della lavorazione.

Le punte per svasatura hanno denti multipli e vengono utilizzate per modellare l'estremità dei fori, ad esempio per svasare i fori di vari tipi di viti a testa svasata o per appiattire la superficie esterna dei fori.

Le punte da centro sono utilizzate per praticare fori centrali in pezzi di tipo albero. Essenzialmente, sono composte da punte a torsione e punte a svasare con angoli d'elica molto piccoli e sono anche chiamate punte centrali composte.

Quando si sceglie una punta per una specifica operazione di foratura, gli ingegneri di processo devono considerare prioritariamente la profondità del foro. Con l'aumentare della profondità del foro lavorato, il volume dei trucioli generati durante il processo di taglio aumenta proporzionalmente. Questa relazione tra profondità del foro e volume dei trucioli rappresenta una sfida significativa nelle operazioni di foratura profonda.

Un'efficiente evacuazione dei trucioli è fondamentale per il successo di qualsiasi operazione di lavorazione dei fori, in particolare nelle applicazioni con fori profondi. Se i trucioli prodotti durante la lavorazione non possono essere evacuati tempestivamente ed efficacemente, possono accumularsi e intasare le scanalature della punta. Questa ostruzione può portare a diversi effetti dannosi:

Per affrontare queste sfide, le punte paraboliche sono emerse come una soluzione superiore per la lavorazione di fori profondi. La caratteristica che contraddistingue le punte paraboliche è l'esclusiva geometria della scanalatura, caratterizzata da un profilo parabolico che si allarga gradualmente dalla punta al gambo. Questo design innovativo offre diversi vantaggi:

Quando si implementano le punte paraboliche nelle operazioni di lavorazione di fori profondi, è essenziale considerare altri fattori come i parametri di taglio, i metodi di erogazione del refrigerante (ad esempio, il refrigerante passante) e la potenziale necessità di cicli di beccatura in fori estremamente profondi. Sfruttando i vantaggi delle punte paraboliche e impiegando strategie di lavorazione adeguate, i produttori possono migliorare significativamente l'efficienza, la qualità e l'affidabilità dei processi di lavorazione di fori profondi in un'ampia gamma di materiali e applicazioni.

Quando si sceglie la punta ottimale per una specifica operazione di foratura, gli ingegneri di processo devono considerare il rapporto lunghezza/diametro (L/D) della punta. Questo parametro cruciale è definito come il rapporto tra la profondità del foro da lavorare e il diametro della punta. Ad esempio, una punta da 12,7 mm di diametro utilizzata per creare un foro profondo 38,1 mm avrà un rapporto L/D di 3:1.

Per rapporti L/D di circa 4:1 o inferiori, le punte elicoidali standard garantiscono generalmente un'efficiente evacuazione dei trucioli dalla zona di taglio. Tuttavia, quando il rapporto L/D supera questa soglia, diventano necessarie punte per fori profondi appositamente progettate per garantire una lavorazione efficace.

Quando il rapporto L/D supera i 4:1, le punte elicoidali standard faticano ad evacuare i trucioli dall'area di taglio e ad espellerli dal foro. Questo porta a un rapido intasamento delle scanalature della punta, rendendo necessaria una tecnica nota come "foratura a becco". Questo metodo prevede che la punta venga ripetutamente ritirata per eliminare i trucioli e poi reinserita, con un impatto significativo sulla durata dell'utensile, sull'efficienza della lavorazione e sulla qualità del foro. Ogni retrazione e reinserimento aumenta il rischio di errare della punta, causando potenzialmente fori sovradimensionati che superano le tolleranze specificate.

Per affrontare le sfide associate alla perforazione di fori profondi, negli ultimi anni i produttori hanno sviluppato due punte innovative:

Queste punte specializzate presentano geometrie ottimizzate che migliorano la formazione e l'evacuazione dei trucioli, consentendo operazioni di foratura profonda più efficienti. Il design parabolico della scanalatura consente un migliore controllo del truciolo e riduce le forze di taglio, mentre la variante a pianta larga offre maggiore stabilità e rettilineità nelle applicazioni a foro profondo.

Quando si sceglie una punta per operazioni di perforazione profonda, gli ingegneri devono considerare fattori quali:

La scanalatura per l'evacuazione dei trucioli di una punta parabolica presenta un caratteristico profilo parabolico, ottimizzato per le operazioni di foratura profonda continua. Questo design consente di ottenere rapporti lunghezza/diametro fino a 15:1 in materiali con durezza non superiore a 25-26 HRC, tra cui acciaio a basso tenore di carbonio, varie leghe di alluminio e leghe di rame.

Ad esempio, una punta parabolica di 12,7 mm di diametro può eseguire fori profondi fino a 190 mm, dimostrando le sue eccezionali capacità di foratura profonda.

La geometria parabolica della scanalatura offre uno spazio di evacuazione dei trucioli significativamente più ampio rispetto alle punte convenzionali. Questo design migliorato facilita la rapida rimozione dei trucioli dal tagliente, consentendo al contempo un maggiore flusso di refrigerante nella zona di taglio. Di conseguenza, si riduce il rischio di accumulo di calore indotto dall'attrito e di saldatura dei trucioli, problemi comuni nelle operazioni di foratura profonda.

Inoltre, il design parabolico contribuisce a ridurre il consumo di energia, i carichi di coppia e l'impatto di taglio durante la lavorazione, con conseguente miglioramento dell'efficienza complessiva e della durata dell'utensile.

Le punte paraboliche sono caratterizzate da un angolo di elica di 36°-38°, notevolmente più ripido rispetto ai 28°-30° delle punte elicoidali standard. L'aumento dell'angolo d'elica è indicativo di una "torsione" più aggressiva nella geometria della punta, direttamente correlata a velocità di foratura più elevate e a un'evacuazione dei trucioli più efficiente.

Un'altra caratteristica fondamentale delle punte paraboliche, che ne aumenta la capacità di lavorazione di fori profondi, è lo spessore dell'anima (il nucleo centrale della punta che rimane dopo la rettifica delle scanalature). Mentre l'anima di una punta elicoidale standard rappresenta in genere circa 20% del diametro della punta, l'anima di una punta parabolica può comprendere fino a 40% del diametro totale.

Nelle applicazioni con fori profondi, questo nastro più spesso aumenta significativamente la rigidità della punta e migliora la stabilità del processo. La punta delle punte paraboliche spesso incorpora un design a punta divisa, che consente di utilizzare un diametro del nastro maggiore senza compromettere l'efficienza di taglio. Inoltre, questa caratteristica costruttiva aiuta a prevenire le oscillazioni della punta durante le fasi iniziali dell'ingresso nel foro, garantendo una maggiore precisione nel posizionamento del foro.

Le punte paraboliche sono generalmente prodotte in acciaio ad alta velocità (HSS) e possono essere ulteriormente migliorate con rivestimenti superficiali avanzati come TiN, TiAlN o TiCN. Questi rivestimenti possono migliorare significativamente la resistenza all'usura, ridurre l'attrito e prolungare la durata dell'utensile, in particolare in materiali difficili o in condizioni di lavorazione ad alta velocità.

Per affrontare le sfide della foratura profonda di materiali difficili da lavorare, come gli acciai temprati lavorati a freddo e le superleghe, i principali produttori di utensili hanno sviluppato avanzate punte paraboliche a lama larga. Queste punte incorporano diverse caratteristiche innovative che ne migliorano le prestazioni e la durata nelle applicazioni più impegnative.

Pur condividendo alcune caratteristiche delle punte paraboliche convenzionali, le varianti a lama larga presentano un angolo d'elica ottimizzato (in genere 36°-38°) che facilita un'efficiente evacuazione dei trucioli. L'anima della punta è stata progettata con uno spessore maggiore, che garantisce una rigidità e una stabilità superiori durante le operazioni di lavorazione di fori profondi, il che è fondamentale per mantenere tolleranze ristrette e prevenire il fenomeno del "drill wandering".

La chiave di differenziazione delle punte paraboliche a lama larga risiede nell'esclusiva geometria della scanalatura del truciolo e nel design del tagliente. Il tagliente si fonde perfettamente con la scanalatura di evacuazione del truciolo, dando vita a un profilo del tagliente più robusto e rigido. Questa innovazione progettuale non solo migliora l'integrità strutturale della punta, ma favorisce anche un flusso regolare del truciolo, riducendo il rischio di impaccamento del truciolo e il conseguente cedimento della punta.

Nelle applicazioni di foratura profonda, la generazione di calore per attrito può portare a un rammollimento localizzato o a una ricottura del tagliente, accelerando l'usura dell'utensile. La capacità di un utensile da taglio di mantenere la propria durezza a temperature elevate viene definita "durezza a caldo" o "durezza rossa". Le punte paraboliche a lama larga sono generalmente prodotte in leghe avanzate di acciaio ad alta velocità (HSS), con l'HSS arricchito di cobalto come scelta popolare per le applicazioni estreme.

L'acciaio rapido al cobalto, contenente cobalto 5-8%, presenta una durezza a caldo superiore rispetto all'HSS convenzionale. Questa caratteristica si traduce in una maggiore durata dell'utensile e in una maggiore resistenza all'usura, soprattutto in condizioni di taglio ad alta temperatura. Inoltre, il contenuto di cobalto migliora la conducibilità termica dell'acciaio, consentendo una più efficiente dissipazione del calore durante il processo di taglio.

Per migliorare ulteriormente le prestazioni, molte punte paraboliche a lama larga presentano rivestimenti speciali, come il TiAlN (nitruro di titanio e alluminio) o l'AlCrN (nitruro di alluminio e cromo). Questi rivestimenti offrono una maggiore resistenza all'usura, riducono l'attrito e migliorano la dissipazione del calore, contribuendo ad aumentare la produttività e la durata dell'utensile nelle operazioni di foratura profonda più impegnative.

I rivestimenti superficiali avanzati svolgono un ruolo cruciale nel migliorare le prestazioni e la durata delle punte paraboliche standard e delle punte paraboliche a lama larga. I seguenti rivestimenti sono ampiamente utilizzati nelle moderne operazioni di lavorazione:

① Rivestimento in nitruro di titanio (TiN): Questo rivestimento dai riflessi dorati prolunga notevolmente la durata della punta e migliora la qualità del foro. Le punte con rivestimento TiN eccellono nelle applicazioni di foratura ad alta velocità in vari materiali, in particolare nelle leghe di acciaio. Il basso coefficiente di attrito del rivestimento (in genere 0,4-0,5) riduce la generazione di calore e l'adesione dei trucioli, consentendo velocità di taglio fino a 30% superiori rispetto agli utensili non rivestiti.

Rivestimento al carbonitruro di titanio (TiCN): A temperature di taglio ottimali, le punte con rivestimento TiCN dimostrano una durezza superiore (fino a 3000 HV), una maggiore tenacità e una migliore resistenza all'usura rispetto ai rivestimenti TiN. Questo rivestimento grigio-bluastro è ideale per la foratura ad alta velocità di materiali ferrosi, in particolare acciai temprati. I rivestimenti TiCN possono mantenere le loro proprietà a temperature fino a 400°C, consentendo velocità di taglio e avanzamento maggiori.

Tuttavia, si raccomanda cautela nella lavorazione di metalli non ferrosi a causa dell'elevata affinità chimica del TiCN con questi materiali, che può portare a un'usura accelerata degli utensili e a una potenziale contaminazione del pezzo.

③ Rivestimento in nitruro di alluminio e titanio (TiAlN): Questo rivestimento nero-violaceo migliora notevolmente le prestazioni della punta, in particolare negli ambienti di taglio ad alta temperatura. Il TiAlN forma uno strato protettivo di ossido di alluminio a temperature elevate, fornendo isolamento termico e resistenza all'ossidazione fino a 800°C. Ciò consente una lavorazione efficiente a secco e quasi a secco, riducendo o eliminando la necessità di refrigeranti in molte applicazioni.

Come il TiCN, i rivestimenti TiAlN sono meno adatti alla lavorazione di metalli non ferrosi a causa delle potenziali interazioni chimiche. Tuttavia, eccellono nella lavorazione di acciai ad alta resistenza, acciai inossidabili e leghe di titanio, offrendo miglioramenti della durata degli utensili fino a 300% rispetto alle punte non rivestite in questi materiali.

Nella lavorazione di fori profondi, l'ottimizzazione della velocità di foratura e dell'avanzamento in base allo specifico rapporto lunghezza/diametro (L/D) è fondamentale per massimizzare le prestazioni di taglio e la durata della punta. Le seguenti linee guida forniscono un approccio sistematico alla regolazione dei parametri per vari rapporti L/D:

Per un rapporto L/D di 4:1:

Per un rapporto L/D di 5:1:

Per rapporti L/D compresi tra 6:1 e 8:1:

Queste riduzioni aiutano a mitigare l'aumento delle forze di taglio, la generazione di calore e le difficoltà di evacuazione dei trucioli associate alla foratura profonda. È importante notare che queste sono linee guida generali e possono richiedere una messa a punto in base alle proprietà specifiche del materiale, all'efficienza del refrigerante e alla rigidità della macchina.

Sebbene le punte paraboliche costino in genere 2-3 volte di più rispetto alle punte elicoidali standard, le loro prestazioni superiori nella lavorazione di fori profondi (rapporto L/D > 4:1) offrono vantaggi significativi:

Questi vantaggi si traducono spesso in un costo inferiore per foro praticato, rendendo le punte paraboliche la scelta preferita dai tecnici meccanici per la lavorazione di fori profondi. L'investimento iniziale in questi utensili specializzati è in genere compensato da una maggiore produttività, da una riduzione dei cambi utensile e da una qualità superiore dei fori, soprattutto in ambienti di produzione ad alto volume o quando si lavora con pezzi costosi in cui la riduzione degli scarti è fondamentale.