Immaginate di tagliare un metallo spesso con un laser e di essere circondati da fumo e polvere nocivi. Questa è la realtà delle industrie di taglio laser di oggi. Il nostro articolo esplora i sistemi avanzati di rimozione delle polveri e di scarico dei fumi che affrontano questo problema, garantendo un ambiente più sicuro e la conformità alle normative. Continuando a leggere, scoprirete soluzioni innovative per migliorare la qualità dell'aria e mantenere efficienti le operazioni nelle macchine di taglio laser ad alta potenza.

Negli ultimi anni, l'industria del taglio laser si è sviluppata rapidamente e la potenza dei vari laser è diventata sempre più grande.

Con il continuo miglioramento dello spessore e della velocità di taglio laser, la quantità di fumo e polvere generata per unità di tempo è in aumento.

Se il sistema di rimozione della polvere originale della macchina per il taglio laser è ancora in uso, non sarà in grado di soddisfare le normali esigenze di rimozione della polvere e non potrà soddisfare le corrispondenti normative del governo e del settore.

Al fine di migliorare la qualità del prodotto e soddisfare le esigenze dei clienti, il presente documento si concentra sulla ricerca e sull'ottimizzazione del sistema di rimozione delle polveri per la produzione di prodotti di alta qualità. taglio laser macchine di potenza pari o superiore a 6 kW.

Il fumo e la polvere rilasciati durante il taglio laser di lamiere di metallo possono essere suddivisi grossolanamente in polveri e aerosol, di cui 97% hanno un diametro inferiore a 5,7 μm, il che significa che la maggior parte del fumo e delle polveri può essere inalata dal corpo umano.

A seconda del materiale da taglio e della scena, possono essere prodotte anche altre sostanze nocive.

Ad esempio, se la superficie del foglio presenta olio, produrrà gas composti di idrocarburi molto complessi; se la superficie del foglio presenta una pellicola, il taglio rilascerà composti lipidici e olefinici, accompagnati da un odore evidente.

Se i fumi e le polveri prodotti durante il taglio laser non vengono catturati e trattati in modo efficace, possono nuocere alla salute umana e danneggiare l'ambiente.

Durante taglio laser del metallo Le lastre, sotto la superficie di taglio, formano una pressione negativa grazie all'estrazione dell'aria tramite una ventola, e il fumo e la polvere prodotti dal taglio vengono aspirati.

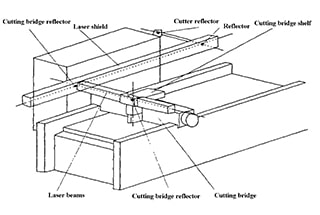

Attualmente, l'industria utilizza generalmente un metodo a partizione multipla. L'area di taglio effettiva viene suddivisa in più zone e la serranda corrispondente viene aperta in base alla posizione di taglio effettiva per ottenere un migliore effetto di rimozione della polvere. Questo metodo è illustrato nella Figura 1.

Secondo la formula, il volume d'aria richiesto per il depolveratore è:

Lp=K×3600(5H2+Fx)Vx (m3/h) (1)

Dove K è il coefficiente di margine di selezione, pari a ≥1,2; H è la distanza tra la bocca di aspirazione effettiva e la posizione di taglio, in metri; Fx è l'area divisoria della tramoggia per la polvere, in metri quadrati; Vx è la velocità del vento nella posizione di taglio, in metri al secondo.

Dall'equazione (1), si evince che per le macchine da taglio laser dotate di depolveratori con lo stesso volume d'aria, quanto più piccola è l'area divisoria della tramoggia e quanto più vicina è la porta di aspirazione alla distanza di taglio, tanto maggiore è la velocità del vento di rimozione della polvere sulla superficie del piano di lavoro e migliore è l'effetto di rimozione della polvere.

Attraverso vari esperimenti su diversi lamiera e i parametri di taglio, la velocità ottimale del vento per la rimozione della polvere dalla superficie del tagliere è compresa tra 0,8~1,2 m/s. In questo caso, l'effetto di rimozione della polvere è buono e il tasso di successo nella cattura di fumo e polvere è superiore a 95%. Il fumo non è evidente a occhio nudo o nei polmoni. Se la velocità del vento di rimozione della polvere sulla superficie del tagliere è inferiore a 0,5 m/s, l'effetto di rimozione della polvere è scarso e si verifica un fumo evidente durante il taglio di piastre in acciaio al carbonio. Se la velocità del vento che rimuove la polvere dalla superficie del tagliere è superiore a 1,2 m/s, l'effetto di rimozione della polvere è buono, ma si aspirano anche più scintille o scorie, causando danni alla macchina. attrezzature per la rimozione delle polverio addirittura di provocare incendi.

Dalla formula sopra riportata, è evidente che un modo per aumentare la velocità del vento di rimozione della polvere nella posizione di taglio senza aumentare la potenza del depolveratore è quello di ridurre l'area divisoria della tramoggia della polvere.

In quest'ottica, abbiamo condotto prove ed esperimenti pratici comparativi. Abbiamo cambiato la macchina con lo stesso scopo di taglio, passando da 5 a 6 partizioni. Dopo il miglioramento, la lunghezza della sezione è rimasta invariata a 2,07 m, mentre la larghezza della sezione è stata ridotta da 0,85 m a 0,69 m, con una riduzione dell'area della partizione di 19%, come illustrato nella Figura 2.

Secondo il test, nelle stesse condizioni di volume d'aria, temperatura e posizione di misurazione, la velocità media del vento sulla superficie del piano di lavoro prima del miglioramento era di 0,63 m/s, mentre dopo il miglioramento la velocità media del vento è aumentata a 0,75 m/s, con un incremento di circa 19%.

Pertanto, la riduzione dell'area divisoria può aumentare direttamente la velocità del vento Vx quando il volume d'aria Lp rimane invariato.

Tuttavia, l'aumento della partizione di rimozione della polvere comporta anche alcuni svantaggi, come l'aumento del numero di porte d'aria, che causerà un maggior numero di perdite d'aria; l'aumento del numero di cilindri utilizzati per controllare le porte d'aria può aumentare il costo e la possibilità di guasti.

Pertanto, è necessario fare scelte basate sul posizionamento effettivo del prodotto.

Dalla formula sopra riportata, è evidente che il secondo modo per aumentare la velocità del vento di rimozione della polvere nella posizione di taglio senza aumentare la potenza del depolveratore è ridurre la distanza tra la porta di aspirazione e la superficie di taglio.

Per quanto riguarda le macchine da taglio laser, aumentare l'altezza del condotto dell'aria significa ridurre la distanza tra la porta di aspirazione della porta dell'aria e il piano di lavoro.

Abbiamo anche condotto esperimenti di prova comparativi nelle stesse condizioni di partizione e ventilatore per la rimozione della polvere. I dati di prova relativi alla velocità media effettiva per tre volte l'aumento dell'altezza del condotto dell'aria sono mostrati nella Tabella 1.

Come si può notare dalla tabella, quando il valore di H diminuisce proporzionalmente, la Vx aumenta continuamente. Tuttavia, a causa delle limitazioni strutturali della macchina di taglio laser, la riduzione del valore H è limitata.

Inoltre, poiché l'altezza del condotto dell'aria continua ad aumentare, è necessario considerare uno schema di protezione per evitare che il laser danneggi il condotto dell'aria. Il condotto dell'aria deve essere disposto all'esterno dell'area di taglio, soprattutto per le macchine ad alta potenza.

Tabella 1 - Registrazione dei dati di prova della velocità del vento

| Fondazioni | Opzione 1 | Opzione 2 | Opzione 3 | |

| Superficie del tavolo di lavoro Velocità media effettiva del vento Vx (m/s-1) | 0.52 | 0.63 | 0.74 | 0.84 |

| Distanza dalla superficie del piano di lavoro alla bocca di aspirazione H /m | 0.60 | 0.50 | 0.40 | 0.30 |

| Volume d'aria del ventilatore di prova Lp (m3/h-3) | 6000 | 6000 | 6000 | 6000 |

Secondo il diagramma di Moody, il coefficiente di smorzamento λ lungo il percorso può essere determinato dal numero di Reynolds Re e dal rapporto ε/d (dove ε è la rugosità assoluta della parete del condotto dell'aria e d è il diametro equivalente del tubo).

Più grande è il λ, maggiore è la perdita di pressione lungo il percorso.

Combinando il flusso d'aria effettivo nel condotto d'aria, si può notare che più grande è il diametro equivalente d del condotto d'aria, più piccola è la λ, e più piccola è la superficie s (con lunghezza e circonferenza sezionale c costanti), più piccola è la perdita per attrito.

Pertanto, in termini di riduzione delle perdite di pressione lungo il percorso, si dovrebbero preferire i tubi rotondi, seguiti da quelli quadrati e poi da quelli rettangolari.

Come mostrato nella Tabella 2, a parità di sezione trasversale, il diametro equivalente del tubo rotondo è il più grande e la superficie interna del tubo è la più piccola.

Tabella 2 Diametro equivalente e circonferenza sezionale del tubo tondo, del tubo quadrato e del tubo rettangolare.

| Condotte | Tubo circolare (Φ,114) | Tubo quadrato (100×100) | Tubo rettangolare (150×67) |

| Diametro equivalente d | 114 | 100 | 92 |

| Circonferenza sezionale c | 354 | 400 | 434 |

A causa delle limitazioni nella struttura delle macchine da taglio laser, è difficile utilizzare tubi circolari per le strutture dei condotti dell'aria.

In genere, per il condotto dell'aria principale si utilizzano tubi quadrati e rettangolari. Ad esempio, si utilizza un tubo rettangolare di dimensioni 250×150 e un tubo quadrato di dimensioni 200×200.

Il diametro equivalente del tubo rettangolare è di 0,19m e quello del tubo quadrato è di 0,2m. I test hanno dimostrato che a un volume d'aria costante di 5000m3/h e alla lunghezza del condotto d'aria, la perdita di pressione unitaria del tubo rettangolare è di 34,86Pa/m e quella del tubo quadrato è di 26,93Pa/m, con una riduzione di 23%.

L'intervallo consigliato per la velocità del vento all'interno del condotto d'aria della macchina per il taglio laser è di 15-18 m/s.

Secondo la formula V=Q/S, è possibile verificare se la scelta della sezione del condotto dell'aria è ragionevole o meno in base al volume d'aria del depolveratore e alla velocità del vento raccomandata all'interno del condotto.

Se la velocità del vento all'interno del condotto è troppo bassa, è probabile che il fumo e la polvere si accumulino all'interno del condotto; d'altra parte, se la velocità del vento all'interno del condotto è troppo alta, la perdita di pressione del sistema aumenterà e l'efficienza di rimozione della polvere diminuirà.

Pertanto, quando si sceglie un depolveratore, non solo si deve scegliere un depolveratore che corrisponda al volume d'aria, ma si deve anche considerare la perdita di pressione del sistema di rimozione della polvere della macchina da taglio laser. La pressione del vento in ingresso del depolveratore non deve essere inferiore alla perdita di pressione del sistema di rimozione della polvere della macchina da taglio laser.

Per la scelta è necessario selezionare la curva di prestazione corrispondente del ventilatore fornito dal produttore (vedere la Figura 3) e non fare generalizzazioni basate solo sulla potenza del ventilatore.

(1) La velocità di aggiornamento del sistema di rimozione della polvere delle macchine da taglio laser domestiche è di gran lunga inferiore alla velocità di sviluppo delle macchine da taglio laser. potenza del laser. I problemi di rimozione della polvere saranno esposti nelle macchine ad alta potenza.

(2) L'effetto di rimozione della polvere delle macchine di taglio laser è anche legato a fattori quali le guarnizioni della tramoggia e il numero di curve nei condotti dell'aria. Pertanto, anche con lo stesso sistema di rimozione della polvere strutturato, l'effetto di rimozione della polvere dei prodotti ottenuti da macchine diverse è molto variabile. produttori di macchine per il taglio laser possono variare notevolmente.

(3) La quantità di fumo e polvere generata dal taglio laser può essere un problema che è stato ignorato. La quantità di fumo e polvere emessa dal taglio laser dipende dalle caratteristiche del materiale del metallo stesso, nonché dai parametri della velocità e della pressione di taglio durante la lavorazione. L'impostazione dei parametri di taglio che riducono al minimo le emissioni di fumo e polvere per i diversi materiali è un altro modo importante per migliorare l'effetto di rimozione della polvere delle macchine di taglio laser.