Vi siete mai chiesti come fanno i laser a tagliare il metallo come un coltello caldo nel burro? Questo articolo si immerge nell'affascinante mondo del taglio laser, concentrandosi sul ruolo cruciale della posizione del fuoco. Scoprite come la regolazione di questo fattore chiave possa cambiare tutto, dalla precisione dei tagli alla qualità del prodotto finale. Preparatevi a scoprire i segreti per ottenere tagli sempre perfetti!

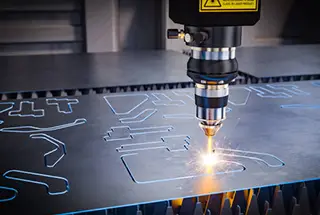

Il taglio laser è un'applicazione fondamentale della tecnologia laser nella fabbricazione dei metalli. Questo processo utilizza un raggio laser ad alta potenza, tipicamente un laser a CO2 o a fibra, focalizzato attraverso una lente di precisione sulla superficie del materiale. L'energia intensa e concentrata riscalda rapidamente il materiale fino al suo punto di fusione o vaporizzazione, creando una zona di taglio localizzata.

Contemporaneamente, un flusso coassiale di gas di assistenza ad alta pressione (come azoto, ossigeno o aria compressa, a seconda del materiale e del risultato desiderato) viene diretto verso la zona di taglio. Questo gas ha molteplici funzioni: espelle il materiale fuso dal taglio, in alcuni casi previene l'ossidazione e fornisce un ulteriore raffreddamento. La scelta del gas di assistenza influenza in modo significativo la qualità del taglio, la velocità e le caratteristiche del bordo.

Il processo di taglio si ottiene attraverso il movimento sincronizzato del raggio laser e del pezzo in lavorazione, seguendo un percorso predeterminato. Questo movimento è in genere controllato da sistemi CNC (Computer Numerical Control), che consentono di creare geometrie complesse e precise con uno spreco minimo di materiale. Le macchine da taglio laser avanzate possono raggiungere tolleranze di ±0,1 mm e velocità di taglio fino a 20 m/min per le lamiere sottili, rendendo questa tecnologia indispensabile per le applicazioni di produzione ad alta precisione e in grandi volumi.

Il taglio laser è un processo complesso che coinvolge il funzionamento sinergico del meccanismo di movimento, del sistema di controllo, della sorgente laser e della testa di taglio. La qualità e l'efficienza del processo di taglio sono influenzate da vari parametri derivanti da questi quattro componenti chiave.

I fattori principali che influenzano le prestazioni di taglio sono

Caratteristiche del fascio:

Parametri laser:

Ottica di messa a fuoco:

Dinamica di taglio:

Proprietà del materiale:

Tra questi fattori, la posizione di fuoco è particolarmente critica. La regolazione della posizione di fuoco modifica sia il diametro del fascio incidente sulla superficie del pezzo sia l'angolo di incidenza del fascio all'interno del taglio. Questi cambiamenti hanno un impatto significativo sulla formazione del taglio, sulla riflessione del fascio all'interno del taglio e, infine, sulla larghezza del taglio.

La larghezza del taglio è un parametro cruciale che influenza numerose metriche della qualità di taglio, tra cui:

L'ottimizzazione di questi fattori richiede una comprensione completa delle loro interdipendenze e dei loro effetti sul materiale specifico da lavorare. I sistemi di taglio laser avanzati spesso impiegano algoritmi di controllo adattivi per regolare dinamicamente questi parametri in tempo reale, assicurando una qualità di taglio costante su spessori e composizioni variabili del materiale.

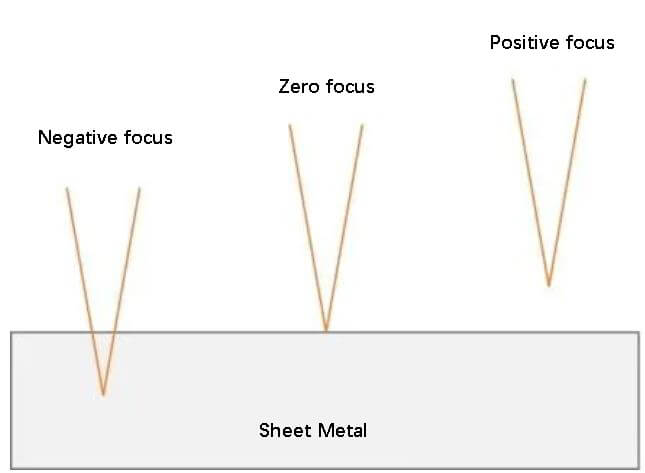

La posizione di fuoco (Z) è un parametro critico nel taglio laser che definisce la distanza tra il punto focale del raggio laser e la superficie superiore del materiale da tagliare. Questo posizionamento influenza in modo significativo l'efficienza, la qualità e le prestazioni complessive del processo di taglio.

Nella terminologia del taglio laser:

La posizione di messa a fuoco ottimale varia in base a fattori quali il tipo di materiale, lo spessore, la velocità di taglio e la qualità di taglio desiderata. Una corretta regolazione della messa a fuoco è fondamentale per ottenere tagli puliti e precisi e massimizzare la capacità di taglio del laser.

Di seguito viene presentato un diagramma schematico che illustra queste posizioni di messa a fuoco:

La comprensione e il controllo della posizione di messa a fuoco sono essenziali per ottimizzare le operazioni di taglio laser, in quanto influiscono direttamente sull'intensità del fascio nella zona di taglio, sulla larghezza del taglio e sulla qualità complessiva del taglio.

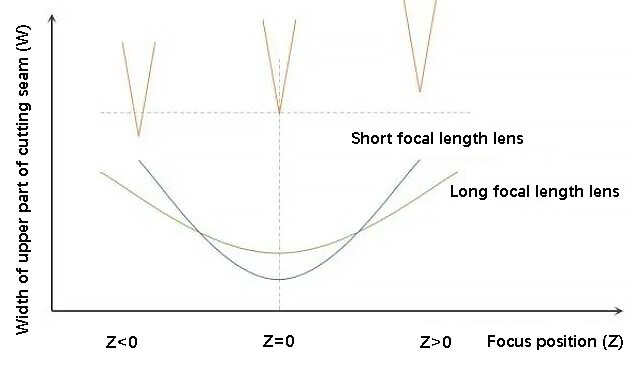

La figura seguente mostra la relazione di variazione tra la posizione di fuoco (Z) e la larghezza (W) della parte superiore del cordone di taglio del materiale da lavorare.

Quando l'attenzione si concentra sulla superficie della lastra, la larghezza del taglio è la più ridotta.

Quando la posizione di messa a fuoco cambia, sia che si tratti di una posizione positiva o negativa defocalizzazione, la larghezza del taglio si allarga.

Il grado di allargamento della larghezza del taglio varia a seconda della lunghezza focale della lente della testa di taglio e della profondità focale. In generale, minore è la lunghezza focale e minore è la profondità focale, maggiore è la variazione della larghezza del taglio con la posizione focale.

Prima di tagliare qualsiasi materiale, è necessario regolare la distanza tra la messa a fuoco e il materiale.

In genere, la scelta della posizione di messa a fuoco varia a seconda del tipo di materiale da tagliare, quindi è fondamentale selezionarla in modo appropriato.

Quando il fuoco è posizionato al di sopra del materiale da tagliare, il fascio di luce si diffonderà e si diffonderà nel taglio dopo aver raggiunto la superficie del materiale. In questo modo la parte inferiore del taglio sarà più grande di quella superiore.

Questo tipo di focalizzazione è adatto al taglio ossidativo, come il taglio a ossigeno dell'acciaio al carbonio, in quanto consente all'ossigeno di raggiungere la parte inferiore del pezzo e di partecipare a una reazione di ossidazione sufficiente. Inoltre, il taglio più grande nella parte inferiore aiuta a rimuovere le scorie.

Per il taglio a ossigeno dell'acciaio al carbonio, una maggiore defocalizzazione positiva entro un certo intervallo si traduce in una maggiore dimensione del punto sulla superficie del materiale, nonché in una superficie di taglio più luminosa e liscia. Tuttavia, al di là di un certo intervallo, l'energia della parte inferiore potrebbe non essere sufficiente, con il risultato di un taglio impervio o di scorie sospese sul fondo.

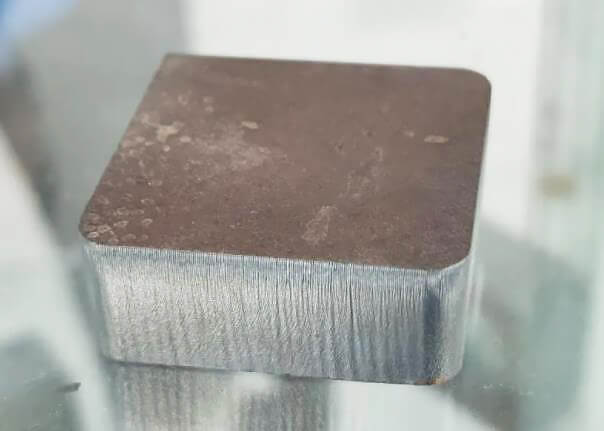

Laser da 2KW - taglio a fuoco positivo di acciaio al carbonio da 15 mm con ossigeno

Il taglio a fuoco negativo prevede il posizionamento del fuoco all'interno della lastra, assicurando così che la parte inferiore del taglio abbia una densità di energia sufficiente.

Il taglio è più ampio nella parte superiore e più stretto in quella inferiore, con una maggiore ampiezza di taglio nella parte superiore, che migliora la fluidità della fusione. Tuttavia, la parte inferiore ha un'ampiezza di taglio inferiore e richiede un flusso d'aria maggiore.

La defocalizzazione negativa viene tipicamente utilizzata quando taglio con aria o azoto.

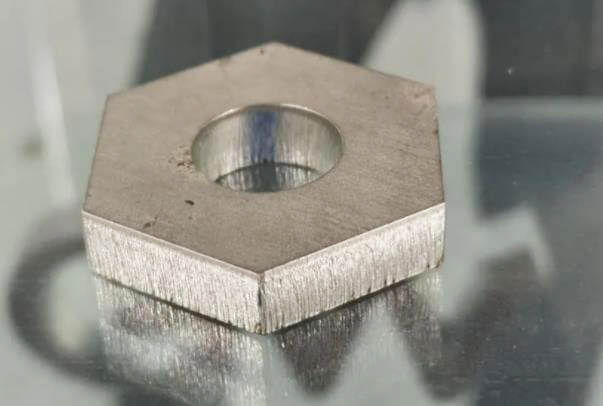

Laser da 6 kW - taglio a fuoco negativo di acciaio inox da 10 mm con azoto

Durante il taglio a fuoco zero, è possibile ottenere la dimensione più piccola del punto sulla superficie della piastra. Ciò si traduce in un intervallo di fusione relativamente ristretto e in un taglio più piccolo, che lo rende adatto al taglio di alta precisione di materiali sottili.

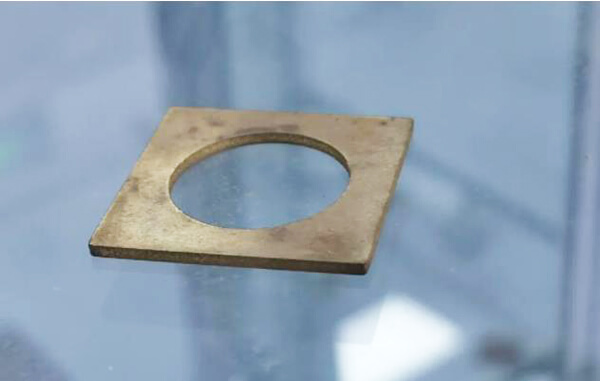

Laser da 2KW - taglio a fuoco zero di ottone da 1 mm con azoto

Caratteristiche di taglio e campo di applicazione delle diverse posizioni di fuoco

|

Posizione di fuoco | Caratteristiche di taglio |

Ambito di applicazione |

Focus positivo | La fessura nella parte inferiore della piastra è più grande di quella superiore, il che aiuta la parte inferiore a partecipare alla reazione di ossidazione completa e allo scarico delle scorie. | Taglio con ossigeno dell'acciaio al carbonio |

Focus negativo | Il fuoco si trova all'interno della piastra e la giuntura di taglio della parte superiore della piastra è più grande, il che garantisce che la parte inferiore abbia una densità di energia sufficiente. | Taglio ad azoto/aria di acciaio inox, acciaio al carbonio, acciaio zincato, alluminio e rame |

Zero focus | La fenditura è la più stretta e la precisione della lavorazione è elevata | Taglio di lastre e fogli

Taglio di precisione |

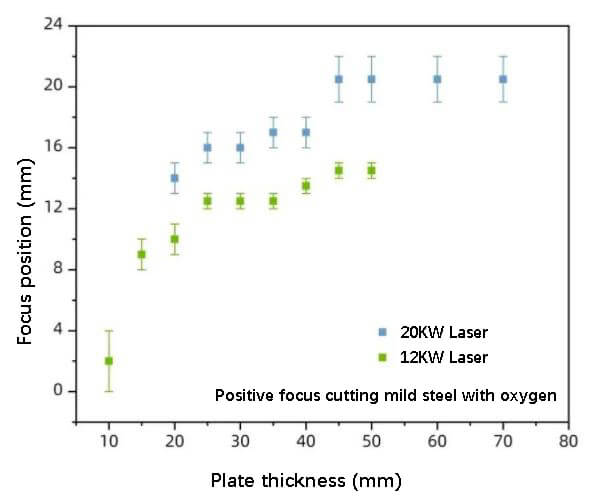

Negli ultimi anni, la gamma di potenza dei laser a fibra è aumentata di anno in anno, e applicazioni di taglio laser sono passati da kilowatt a 10.000 watt.

La nostra fabbrica di laser ha esplorato continuamente l'applicazione dei laser ad alta potenza e ha sviluppato un'uscita laser HBF (high brightness flat mode) unica nel suo genere. Questa uscita garantisce un'eccellente qualità di taglio per le lamiere spesse, pur tenendo conto della necessità di un'efficiente lavorazione di lamiere sottili. taglio delle lastre.

Focus positivo sul taglio di acciaio dolce con ossigeno

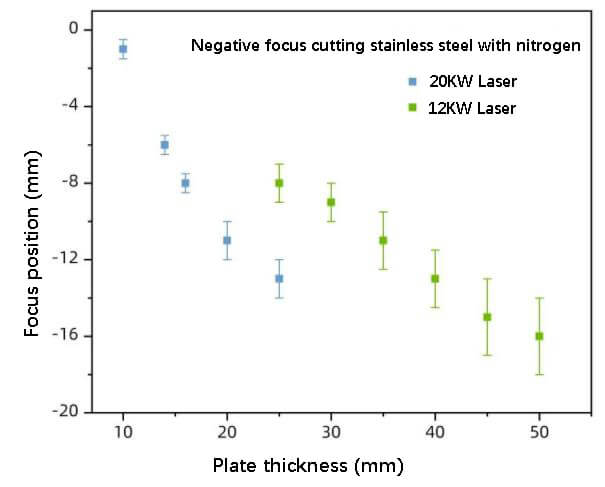

Focus negativo su taglio dell'acciaio inossidabile con ossigeno

Nelle applicazioni di taglio reali, è necessario selezionare la posizione di messa a fuoco appropriata in base ai requisiti di taglio specifici.