Vi siete mai chiesti perché alcuni materiali si piegano mentre altri si spezzano? Questo post esplora l'affascinante mondo delle proprietà dei materiali, concentrandosi su elasticità, rigidità, resistenza e durezza. Alla fine, capirete come queste proprietà influiscono su tutto, dai componenti delle macchine agli oggetti di uso quotidiano.

Il modulo elastico è un parametro critico delle prestazioni nella scienza e nell'ingegneria dei materiali.

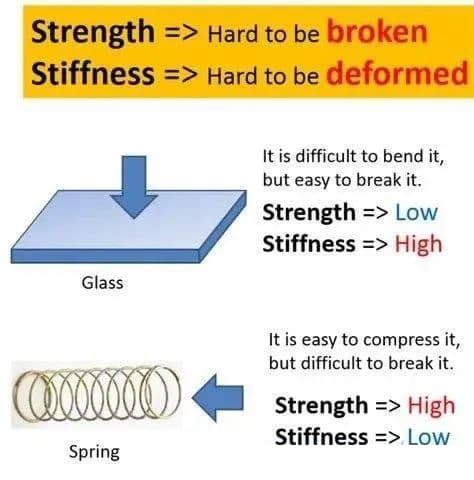

Sebbene si utilizzino numerosi parametri per caratterizzare i materiali, il modulo elastico, la rigidità, la resistenza e la durezza sono tra i più utilizzati. Tuttavia, questi concetti sono spesso fraintesi o confusi. Esaminiamo queste proprietà per comprendere meglio le loro relazioni e distinzioni.

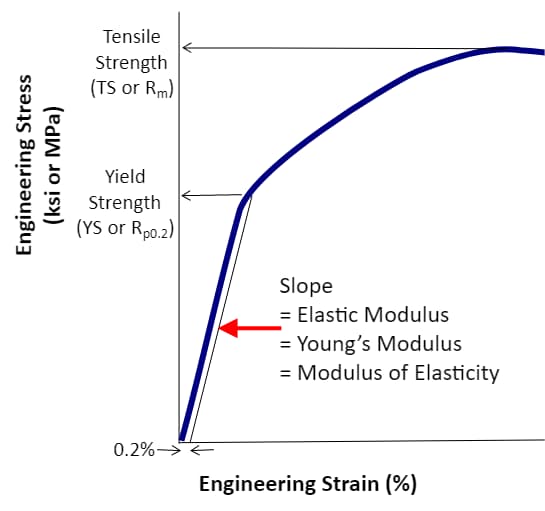

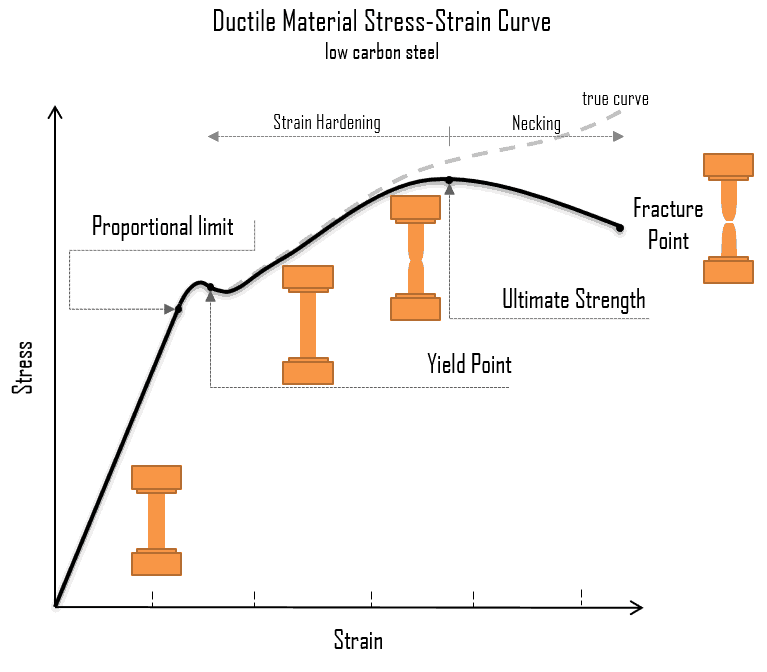

Il modulo elastico, noto anche come modulo di Young, quantifica la resistenza di un materiale alla deformazione elastica. Un modulo elastico più elevato indica una maggiore capacità di resistere alla deformazione sotto sforzo. All'interno dell'intervallo elastico, la relazione tra sollecitazione e deformazione è lineare e proporzionale, secondo la legge di Hooke. Il modulo elastico è definito come il rapporto tra sollecitazione e deformazione in questa regione lineare.

Come proprietà intrinseca del materiale, il modulo elastico riflette la forza dei legami interatomici, intermolecolari o ionici all'interno della struttura del materiale. È influenzato da fattori quali la composizione chimica, la struttura cristallina e la temperatura. In generale, il modulo elastico di un materiale diminuisce con l'aumentare della temperatura. Questo principio viene sfruttato nei processi di lavorazione dei metalli come la forgiatura, dove il riscaldamento dei pezzi prima della formatura riduce sia il modulo elastico che la resistenza allo snervamento, facilitando la deformazione rispetto alla lavorazione a temperatura ambiente.

La comprensione del modulo elastico è fondamentale per la selezione dei materiali nella progettazione ingegneristica, in quanto influisce direttamente sulla rigidità, sulla deflessione sotto carico e sulle prestazioni strutturali complessive di un componente. Svolge inoltre un ruolo fondamentale nella previsione del comportamento dei materiali in varie applicazioni, dal settore aerospaziale all'ingegneria civile.

Il trattamento termico dei materiali metallici comprende una serie di processi, tra cui:

Trattamenti termici alla rinfusa:

Trattamenti termici superficiali:

Questi processi di trattamento termico possono alterare in modo significativo la microstruttura del materiale, portando a cambiamenti sostanziali nelle proprietà meccaniche, come ad esempio:

Tuttavia, il modulo elastico, noto anche come modulo di Young, è determinato principalmente dalle forze di legame interatomico all'interno del materiale. Queste forze sono intrinseche alla composizione e alla struttura cristallina del materiale e sono meno influenzate dai processi di trattamento termico.

Il modulo elastico varia in genere solo di circa 3-5% a causa del trattamento termico, il che è considerato trascurabile per la maggior parte delle applicazioni ingegneristiche. Questa leggera variazione può essere attribuita a:

Dato questo impatto minimo, gli ingegneri e gli scienziati dei materiali generalmente trattano il modulo elastico come un valore costante per un determinato materiale nelle applicazioni pratiche. Questo approccio semplifica i calcoli e i processi di selezione dei materiali senza compromettere in modo significativo l'accuratezza.

Vale la pena notare che, mentre il trattamento termico può non alterare sostanzialmente il modulo elastico, altri fattori come la temperatura durante l'uso, una forte deformazione plastica o cambiamenti significativi nella composizione possono avere effetti più pronunciati su questa proprietà.

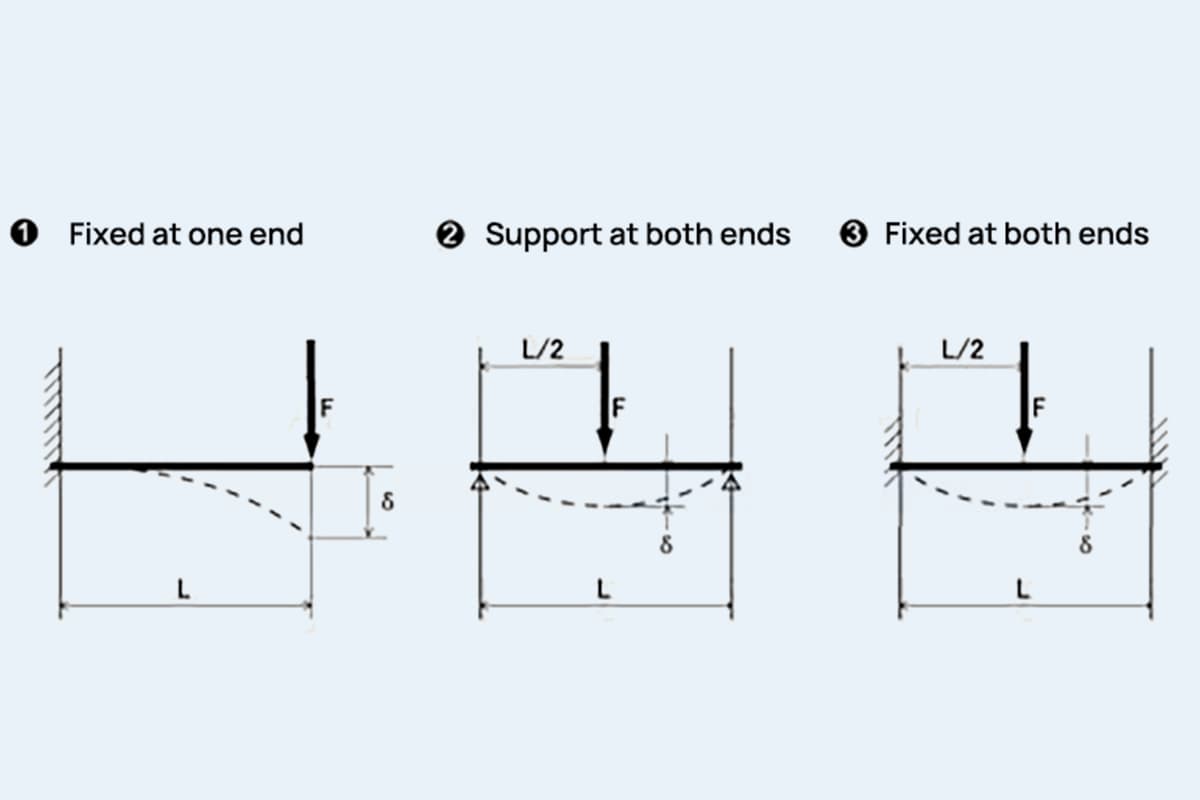

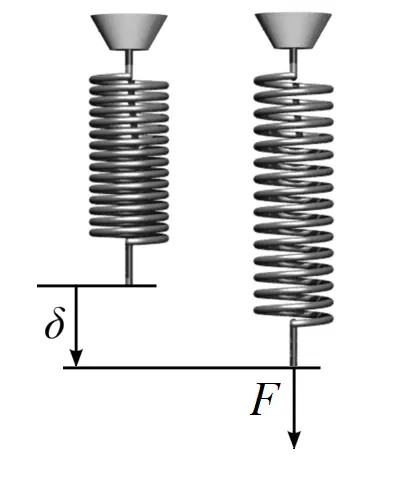

Rigidità

La rigidità è una proprietà meccanica critica che quantifica la resistenza di un pezzo alla deformazione elastica quando è sottoposto a forze esterne. È regolata da due fattori principali: la geometria del pezzo e le proprietà del materiale. La geometria comprende elementi strutturali come l'area della sezione trasversale, il momento d'inerzia e il design complessivo, mentre le proprietà del materiale sono rappresentate principalmente dal modulo elastico (modulo di Young). Per una determinata configurazione strutturale, un modulo elastico più elevato è direttamente correlato a una maggiore rigidità.

Nelle applicazioni di ingegneria di precisione, come la progettazione di macchine utensili, la rigidità gioca un ruolo fondamentale nel mantenimento dell'accuratezza operativa. Il mandrino di una macchina utensile è un esempio eccellente di come la rigidità sia fondamentale. Durante il funzionamento, il mandrino deve mantenere la sua stabilità dimensionale sotto vari carichi per garantire una precisione di lavorazione costante. Qualsiasi deformazione elastica del mandrino può causare errori di posizionamento, irregolarità nella finitura superficiale e una riduzione della qualità complessiva del pezzo.

Quando si progettano componenti di macchine utensili come i mandrini, gli ingegneri devono ottimizzare sia la geometria strutturale che la selezione dei materiali. Le tecniche avanzate di analisi agli elementi finiti (FEA) sono spesso utilizzate per simulare e prevedere le caratteristiche di rigidità in varie condizioni di carico. Spesso si utilizzano materiali con moduli elastici elevati, come gli acciai per utensili o i compositi ceramici. Inoltre, per aumentare la rigidità senza penalizzare eccessivamente il peso, si possono incorporare caratteristiche di progettazione innovative come nervature, configurazioni di alberi cavi o sistemi di materiali ibridi.

Vale la pena di notare che, sebbene un'elevata rigidità sia spesso auspicabile, essa deve essere bilanciata con altre considerazioni progettuali, come il peso, il costo, la producibilità e le caratteristiche di smorzamento. In alcuni casi, la flessibilità controllata può essere intenzionalmente progettata in un sistema per assorbire le vibrazioni o assecondare l'espansione termica.

La resistenza è un parametro critico utilizzato per valutare la capacità di carico di un componente o di una parte nel suo contesto operativo. Questa proprietà è fondamentale per determinare l'integrità strutturale e i limiti prestazionali dei materiali in varie condizioni di stress.

Per i materiali fragili, come la ghisa o la ceramica, utilizziamo principalmente il carico di rottura (UTS) o la resistenza alla compressione per valutare il potenziale cedimento. Questi materiali in genere cedono senza una significativa deformazione plastica, rendendo la resistenza ultima un criterio di progettazione cruciale.

Al contrario, per i materiali duttili o elastici, come molti acciai e leghe di alluminio, utilizziamo un approccio duplice:

Gli ingegneri devono considerare sia la resistenza allo snervamento che quella alla trazione quando progettano con materiali elastici, per garantire che i componenti non solo evitino la deformazione permanente in condizioni operative normali, ma mantengano anche un margine di sicurezza sufficiente contro i guasti catastrofici.

Inoltre, in base ai requisiti specifici dell'applicazione e alle condizioni ambientali, si possono considerare fattori quali la resistenza alla fatica per i carichi ciclici, la resistenza al creep per le applicazioni ad alta temperatura e la resistenza agli urti per gli scenari di carico dinamico.

La durezza è una proprietà fondamentale dei materiali che quantifica la loro resistenza alla deformazione plastica localizzata indotta dall'indentazione meccanica o dall'abrasione. In metallurgia e nella produzione, la prova di durezza consiste nell'applicare una forza controllata alla superficie di un materiale utilizzando indentatori standardizzati di varie geometrie (ad esempio, sferici, piramidali o conici). La dimensione o la profondità dell'impronta risultante viene quindi misurata per calcolare il valore di durezza.

La relazione tra la durezza e le altre proprietà meccaniche di un materiale è complessa ma significativa. In generale, la durezza è correlata positivamente con il carico di snervamento e il carico di rottura. I materiali con un carico di snervamento più elevato presentano in genere una maggiore resistenza alla deformazione plastica, che si traduce in valori di durezza più elevati. Tuttavia, è importante notare che la durezza non è una misura diretta della resistenza, ma piuttosto un indicatore della resistenza di un materiale alla deformazione localizzata.

I valori di durezza sono influenzati da diversi fattori:

Esistono diversi test di durezza standardizzati, tra cui Brinell, Rockwell, Vickers e Knoop. Ogni test è adatto a materiali o applicazioni specifiche e fornisce valori su scale diverse. La comprensione della relazione tra la durezza e le altre proprietà dei materiali è fondamentale per la selezione dei materiali, il controllo della qualità e la previsione delle prestazioni dei componenti nelle applicazioni di produzione e ingegneria.

Sebbene il modulo elastico e la durezza siano proprietà materiali distinte, esiste una relazione complessa tra loro, in particolare nei metalli e nelle ceramiche. Sebbene misurino aspetti diversi del comportamento del materiale, spesso si possono osservare correlazioni.

Il modulo elastico, noto anche come modulo di Young, quantifica la resistenza di un materiale alla deformazione elastica sotto carico. È una proprietà intrinseca del materiale che riflette la forza del legame atomico. La durezza, invece, misura la resistenza di un materiale alla deformazione plastica localizzata, in genere attraverso l'indentazione.

In molti materiali, soprattutto nei metalli, esiste una correlazione positiva tra modulo elastico e durezza. Questa relazione deriva dal fatto che entrambe le proprietà sono influenzate dalla forza dei legami interatomici. I materiali con legami atomici più forti tendono ad avere moduli elastici più elevati e sono spesso più duri.

Tuttavia, è fondamentale notare che questa correlazione non è universale o lineare per tutte le classi di materiali. Fattori come la struttura cristallina, la dimensione dei grani e le caratteristiche microstrutturali possono influenzare significativamente la durezza senza necessariamente influenzare il modulo elastico nella stessa misura.

Ad esempio, i processi di trattamento termico come l'incrudimento possono aumentare notevolmente la durezza di un metallo, pur avendo un impatto minimo sul suo modulo elastico. Al contrario, alcuni materiali ceramici possono presentare una durezza elevata ma un modulo elastico relativamente basso a causa delle loro caratteristiche di legame uniche.

In pratica, ingegneri e scienziati dei materiali utilizzano spesso relazioni empiriche tra modulo elastico e durezza per classi specifiche di materiali, per stimare una proprietà dall'altra. Queste relazioni, pur essendo utili, devono essere applicate con cautela e con la consapevolezza dei loro limiti e del contesto specifico del materiale.