Come fa una macchina a raggiungere un'elevata precisione ed efficienza nella piegatura dei metalli? Scoprite i segreti della servo-pressa elettroidraulica. Questo articolo approfondisce l'intricata meccanica, le procedure di impostazione e le linee guida operative di questa macchina avanzata, fornendo conoscenze essenziali per massimizzare le prestazioni e la sicurezza. Imparate a mantenere e a risolvere i problemi di questa apparecchiatura per garantire un funzionamento ottimale in varie applicazioni industriali.

La pressa piegatrice elettroidraulica a servocontrollo numerico è nota per la sua elevata efficienza e precisione nella piegatura della lamiera.

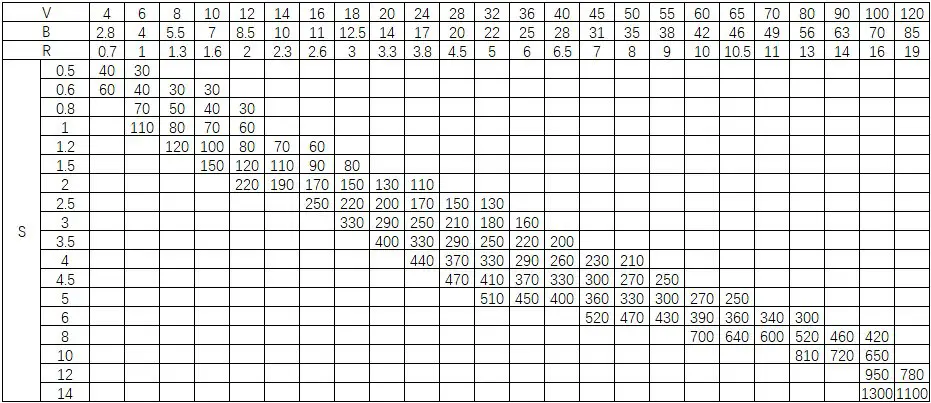

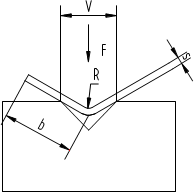

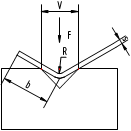

La dimensione della scanalatura a V sulla matrice inferiore deve essere regolata in base allo spessore della lastra. In genere è più grande di 8 volte lo spessore della lastra.

Utilizzando diversi tipi di stampi superiori e inferiori, è possibile piegare un'ampia gamma di pezzi.

Per i desiderata forza di flessionePer il calcolo, fare riferimento alla tabella di piegatura della lamiera riportata sul corpo della pressa piegatrice o utilizzare la formula di piegatura.

Un passaggio del cursore determina una piegatura della lastra e forme complesse può essere ottenuto piegando il pezzo più volte.

Il Pressa piegatrice idraulica è costruito con piastre di acciaio, che garantiscono la necessaria resistenza e rigidità.

Il suo azionamento idraulico impedisce alla macchina di incorrere in gravi incidenti da sovraccarico, anche in caso di variazioni di spessore della lamiera o di errata selezione della matrice inferiore.

Inoltre, questa pressa piegatrice è nota per la sua stabilità durante il funzionamento, la facilità d'uso e le affidabili funzioni di sicurezza.

Il collegamento con lo stampo superiore include un dispositivo di compensazione, che compensa l'eventuale flessione del piano di lavoro e del cursore durante la piegatura, garantendo un'elevata precisione.

È dotata di un comando elettrico idraulico e di corse regolabili del cursore, che la rendono comoda per le prove e le regolazioni.

Questa stampa macchina per freni è all'avanguardia per la tecnologia e affidabile per le prestazioni, ed è quindi uno strumento di sagomatura ideale.

Grazie alla sua elevata efficienza produttiva, è ampiamente utilizzato nell'industria aeronautica, automobilistica, navale e dei macchinari.

Sollevamento

A causa del suo baricentro alto, il freno di piegatura è pesante nella parte anteriore e leggero in quella posteriore. Pertanto, è necessario prestare attenzione per garantire la stabilità della macchina ed evitare che si ribalti.

Per mantenere la coerenza, le corde di seta devono essere utilizzate con un angolo di incidenza ridotto.

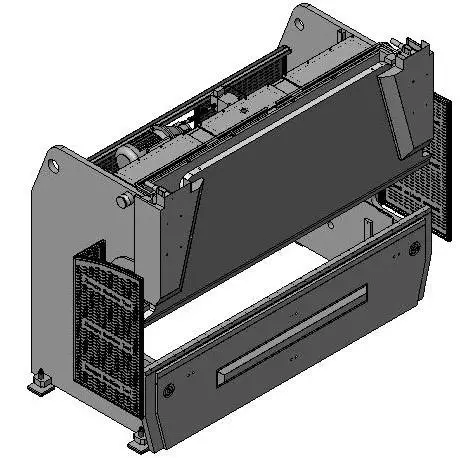

Fig.1

Fig.2

Chiarire

Prima di eseguire il programma pressa idraulica freno, è necessario eliminare l'olio antiruggine sulle seguenti parti mobili.

Nota: è consentito l'uso di benzina e olio di carbone per la pulizia, mentre è vietato l'uso del lavaggio con dissolvente.

Livellamento

Nota: prima di eseguire le regolazioni di precisione, la macchina deve essere posizionata su una superficie piana. Prima di procedere, accertarsi che tutte le parti della macchina, compresi i componenti elettrici, siano collegati correttamente.

Il processo è il seguente:

In tutto questo processo, la vite inferiore deve essere ben collegata.

Nota: il livello deve essere controllato e regolato nuovamente dopo un utilizzo di 30-50 ore.

I collegamenti elettrici

Dopo aver collegato l'interruttore principale (fasi di alimentazione: R, S, T, PE), verificare l'orientamento della pompa idraulica eseguendo un breve avviamento di prova. Se l'orientamento non è corretto, spegnere immediatamente l'alimentazione e commutare le due linee di fase (fare riferimento alla freccia direzionale della pompa idraulica).

L'ingresso dei cavi può essere situato nella parte inferiore del quadro elettrico.

Nota:

(1) Assicurarsi che le tensioni siano coerenti.

(2) Si raccomanda di far eseguire il collegamento elettrico della macchina da un elettricista esperto o da una persona che conosca il manuale.

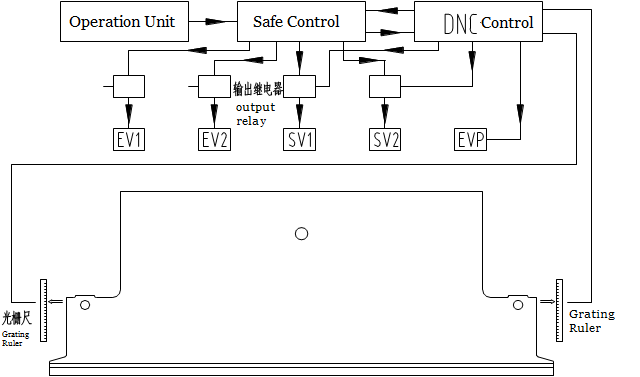

Il sistema elettroidraulico Servo Pressa Il freno integra tecnologia numerica, servoassistenza e sistemi idraulici. Il movimento della valvola di controllo fa sì che la traversa superiore si muova periodicamente verso l'alto e verso il basso, con la misurazione del movimento effettuata dai raster su entrambi i lati della macchina.

Il DNC controlla l'apertura e la chiusura delle due valvole nei cilindri dell'olio destro e sinistro. Se necessario, il servo può ridistribuire il flusso nel cilindro dell'olio, facendo muovere verticalmente la traversa superiore. La misura del movimento è determinata dal nuovo conteggio degli impulsi. (Figura 3)

Fig.3

Il segnale proveniente dal controllore DNC viene trasmesso alla servovalvola, che lo converte in un segnale di pressione idraulica e controlla il movimento della valvola. Ogni cilindro del sistema idraulico ha un proprio circuito di controllo indipendente, che comprende la servovalvola e la valvola di riempimento.

Il DNC controlla i seguenti assi:

Nota: la posizione del blocco cursore può essere programmata utilizzando l'equazione del valore assoluto e la dimensione dell'angolo.

Le regolazioni manuali o il controllo del controllore possono essere applicate agli assi Z1, Z2, R1 e R2.

La posizione e il carattere di ciascun asse

| Asse | Posizione zero | Valore numerico effettivo |

|---|---|---|

| Y1 blocco di scorrimento sinistro (su o

(su o giù) |

Superficie del piano di lavoro | Distanza tra la superficie del piano di lavoro e lo stampo del blocco di scorrimento |

| Blocco cursore Y2 destro (su o

(su o giù) |

Superficie del piano di lavoro | Distanza tra la superficie del piano di lavoro e lo stampo del blocco di scorrimento |

| X、X1、X2 calibro posteriore

fronte e retró |

Il centro di stampo inferiore | Distanza massima tra il centro della parte superiore

matrice e calibro posteriore |

| R、R1、R2 calibro posteriore

(su e giù) |

Superficie del piano di lavoro (e il punto più basso del calibro posteriore) | La distanza tra la superficie del piano di lavoro e il punto più basso del calibro posteriore |

| Z1 a sinistra dello scartamento posteriore

〔da sinistra a destra〕 |

A sinistra del corpo macchina | La distanza tra il lato più a sinistra del corpo macchina e l'estremità sinistra del calibro posteriore |

| Z2 la destra dello scartamento posteriore

Da destra a sinistrá. |

A sinistra del corpo macchina | La distanza tra il lato più a sinistra del corpo macchina e l'estremità sinistra del calibro posteriore |

Nota:

(1) Per programmare gli assi, seguire le istruzioni del manuale DNC.

(2) I termini "sinistra" e "destra" nella tabella si riferiscono alla parte anteriore della macchina, quando è rivolta verso di essa.

Attenzione:

(1) L'operatore deve prestare attenzione alla posizione del calibro posteriore. Se si sposta nell'area dello stampo, può causare danni alla macchina.

(2) Quando si regola manualmente l'asse Z, farlo solo dal retro della macchina.

(3) Fare attenzione quando si regola il calibro posteriore per evitare di colpire la matrice inferiore.

Il calibro posteriore è costituito da una trave che si estende da un lato all'altro della macchina, sostenuta da guide rettilinee e da viti a ricircolo di sfere. Le guide per il calibro posteriore sono situate su entrambi i lati del corpo macchina, lasciando ampio spazio per il movimento. L'asse X controlla il movimento del calibro posteriore attraverso il controllo DNC ed è azionato da un servomotore.

Il serbatoio dell'olio idraulico in pressione è saldato all'interno del corpo della macchina. L'aspirazione si trova all'interno del serbatoio, mentre il motore, la pompa dell'olio, la valvola ad alta pressione, la valvola di controllo e il sistema elettronico si trovano all'esterno. Il nucleo filtrante e il piedistallo della valvola sono collocati nella parte superiore, mentre la coclea di scarico dell'olio si trova nella parte inferiore del serbatoio.

Motore trifase a quattro gradi

La pompa ad ingranaggi ad alta pressione e il motore principale sono collegati da un albero di accoppiamento flessibile.

Il livello di filtrazione è di 10μm e la pressione massima è di 400 bar. Se il filtro si intasa o se è necessario cambiare l'olio, è necessario sostituirlo.

La servovalvola è montata sulla parte superiore del cilindro dell'olio. Il suo flusso è regolato dal sistema di controllo numerico DNC e dal servoamplificatore, consentendo di controllare la velocità del blocco di scorrimento per tutta la sua corsa. La posizione e la modalità di controllo sono le seguenti:

La servovalvola si trova sulla parte superiore del cilindro dell'olio. Quando il cursore si muove rapidamente, l'olio fluisce nel cilindro dalla scatola dell'olio attraverso la valvola di riempimento. La valvola è chiusa durante la processo di piegatura.

La valvola di pressione si trova nella servovalvola, la contropressione quando il ritorno è regolabile.

La protezione dall'extracorsa è controllata dal DNC. All'avvio, il DNC controlla il tempo e la pressione del percorso dell'olio per verificare l'eccesso di corsa, noto anche come controllo della perdita di pressione dell'olio.

Nota:

La selezione della matrice inferiore (vedere figura 4)

Fig. 4 Lo schizzo della mappa della matrice inferiore

F: la forza di flessione richiesta (KN/m) per metro quando la resistenza alla trazione del materiale è di 400 N/mm.

Se la resistenza alla trazione del materiale è di 800N/mm, la forza di flessione richiesta (KN/m) per metro raddoppia. S: spessore della piastra (mm)

S<3mm V=(6~8) ×S

S>3mm V=(8~12) ×S

Solo modificando la larghezza minima di curvatura e angolo di curvatura è possibile determinare scientificamente la dimensione complessiva del limite inferiore della matrice.

| S | V | F | R | B |

|---|---|---|---|---|

| 0.5 | - | - | - | - |

| - | - | - | - | |

| -8 | -28 | -1 | -4 | |

| 1 | 8 | 110 | 1 | 4 |

| 8 | 80 | 1.2 | 5 | |

| 10 | 70 | 1.5 | 6 | |

| 1.2 | 8 | 120 | 1.2 | 5 |

| 10 | 100 | 1.5 | 6 | |

| 12 | 80 | 1.8 | 7 | |

| 1.5 | 10 | 150 | 1.5 | 6 |

| 12 | 130 | 1.8 | 7 | |

| 16 | 90 | 2.4 | 9.5 | |

| 2 | 12 | 220 | 1.8 | 7 |

| 18 | 170 | 2.4 | 9.5 | |

| 20 | 130 | 3 | 12 | |

| 2.5 | 18 | 250 | 2.5 | 9.5 |

| 20 | 210 | 3 | 12 | |

| 24 | 130 | 3.6 | 15 | |

| 3 | 20 | 300 | 3 | 12 |

| 24 | 250 | 3.6 | 15 | |

| 32 | 190 | 4.8 | 20 | |

| 4 | 24 | 440 | 3.6 | 15 |

| 32 | 340 | 4.8 | 20 | |

| 40 | 270 | 6 | 25 | |

| 5 | 32 | 550 | 4.8 | 20 |

| 40 | 420 | 6 | 25 | |

| 50 | 320 | 7.5 | 32 | |

| 6 | 40 | 600 | 6.5 | 25 |

| 50 | 480 | 8 | 32 | |

| 60 | 400 | 9.5 | 38 | |

| 8 | 50 | 880 | 8 | 32 |

| 60 | 720 | 10 | 38 | |

| 80 | 530 | 12.5 | 51 | |

| 10 | 60 | 1100 | 10 | 38 |

| 80 | 850 | 13 | 51 | |

| 100 | 570 | 16 | 62 | |

| 12 | 80 | 1200 | 13 | 51 |

| 100 | 960 | 16 | 62 | |

| 120 | 800 | 19 | 73 | |

| 14 | 100 | 1310 | 15 | 62 |

| 120 | 1090 | 18 | 73 | |

| 140 | 980 | 21 | 85 | |

| 15 | 100 | 1500 | 15 | 62 |

| 120 | 1250 | 18 | 73 | |

| 140 | 1070 | 21 | 85 | |

| 16 | 120 | 1420 | 18 | 68 |

| 140 | 1230 | 21 | 79 | |

| 160 | 1070 | 24 | 90 | |

| 18 | 140 | 1545 | 21 | 87 |

| 160 | 1350 | 24 | 100 | |

| 180 | 1200 | 27 | 112 | |

| 20 | 140 | 1900 | 25 | 85 |

| 180 | 1700 | 28 | 98 | |

| 200 | 1350 | 38 | 121 | |

| 25 | 180 | 2550 | 28 | 100 |

| 200 | 2100 | 38 | 121 | |

| 250 | 1700 | 41 | 131 | |

| 30 | 200 | 3000 | 38 | 125 |

| 250 | 2550 | 41 | 131 | |

| 300 | 2100 | 53 | 143 |

Durante il processo di piegatura, la forza di piegatura si concentra sulla superficie del piano di lavoro e agisce contemporaneamente sull'utensile. Pertanto, il carico che l'utensile può sopportare non deve superare la sua capacità.

Ad esempio:

Quando si seleziona la matrice inferiore, le opzioni sono V12, V16 e V20. Quando si sceglie la V16, è meglio prendere in considerazione lo spessore della piastra.

In termini relativi, il raggio non è molto significativo e quando la larghezza di piegatura (b) è maggiore del raggio di piegatura minimo, è possibile lavorare lastre di spessore diverso con lo stesso stampo inferiore.

V16 S= 1,5 mm, 2 mm, 2,5 mm

Nota: se si tratta di uno strumento di stampaggio, la forza di piegatura deve essere due o tre volte superiore.

FP= (2....3)Fb

È possibile calcolare il tonnellaggio della pressa piegatrice necessaria anche in base a Calcolatore della forza di piegatura della pressa piegatrice.

La scelta dello stampo superiore deve basarsi anche sulla forza di piegatura e la capacità di carico non deve essere superata. Inoltre, i clienti possono scegliere utensili speciali, ma devono essere consapevoli della diversa capacità di carico rispetto agli utensili standard.

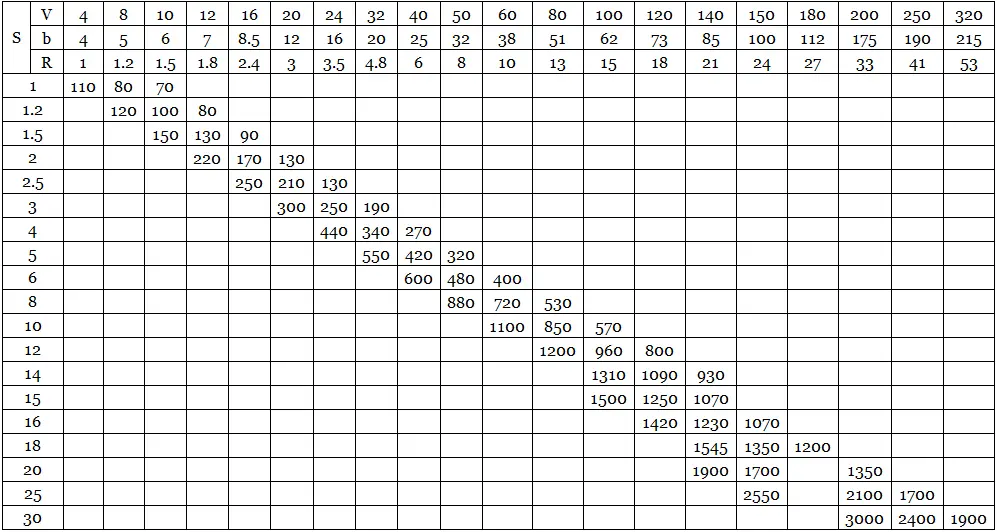

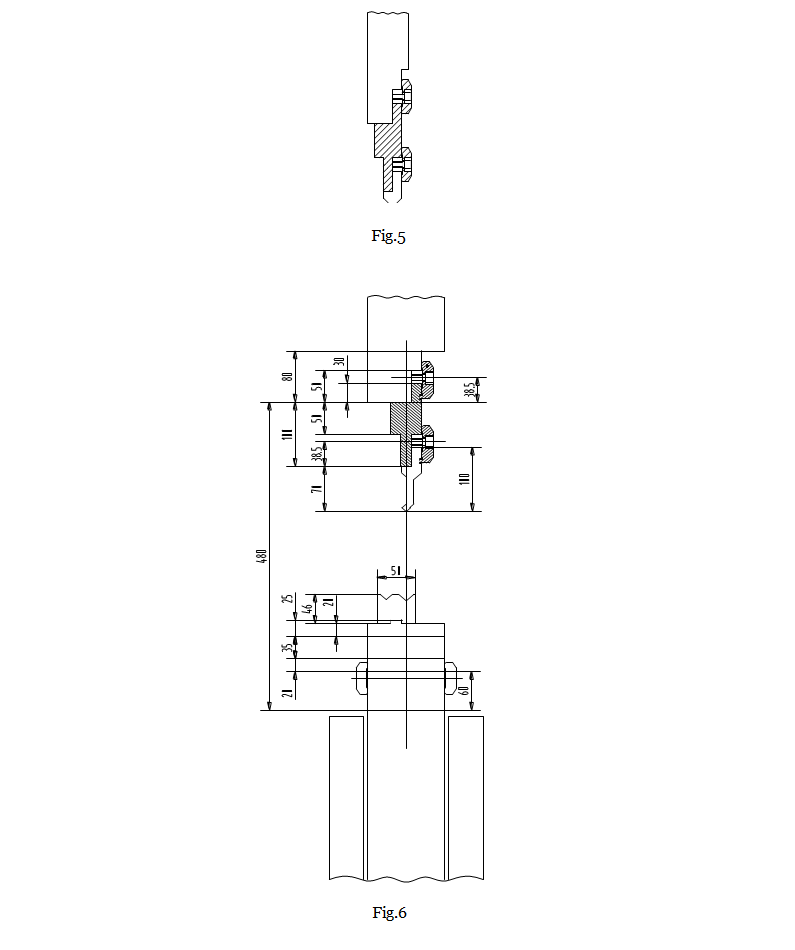

Nota: l'operatore deve attenersi ai principi di sicurezza nelle aree pericolose della macchina, come illustrato nelle Figure 5 e 6.

A. È vietato attraversare l'utensile.

B. Per evitare incidenti, prima di installare gli stampi superiore e inferiore, il pulsante di avvio deve essere impostato sulla seconda posizione di controllo e il pulsante di guida NC deve essere impostato su "arresto asse".

La tabella sottostante è solo di riferimento. In caso di domande, consultare il materiale di lavorazione.

| Tipo | Resistenza alla trazione Kg/mm2 | |

|---|---|---|

| Alluminio | Rigidità morbida | 10.5 |

| Mediocre | 13.3 | |

| Alto | 19.6 | |

| Ottone | Morbido | 32.9 |

| Mennir ad alta resistenza resiste alla corrosione il Costantana | Mediocre | 42 |

| Alto | 59.5 | |

| Rame | Rotolato | 25.9 |

| Alluminio cromato | Morbido | 24.5 |

| Trattamento termico | 38.5 | |

| Ferro | Ferro battuto | 35 |

| Acciaio | 0,25%c | 46.9 |

| 0,5%c | 66.5 | |

| 0,75%c | 80.5 | |

| 1.0%c | 91 | |

| 1.2%c | 105 | |

| 1# Volume acciaio | 52.5 | |

| Acciaio inox 18-8 | 66.5 | |

Nota:

Prima di iniziare, accertarsi che non provochi danni.

La macchina utensile deve essere in condizioni di sicurezza e idonea al funzionamento, con tutte le misure di protezione e i dispositivi di sicurezza in funzione.

Evitare qualsiasi operazione pericolosa e seguire le precauzioni di sicurezza.

Se si verifica un guasto, arrestare immediatamente la macchina e risolvere il problema.

La risoluzione dei guasti deve essere effettuata sotto la supervisione di un tecnico qualificato o di un esperto.

Ispezionare regolarmente l'esterno della macchina per verificare la presenza di danni o guasti e, se necessario, fermarla.

L'operatore deve leggere attentamente il manuale operativo.

| Fallimento | Motivi |

| Il motore della pressa non può muoversi rapidamente | La guida si sposta, la valvola di scambio EV1/2 è danneggiata, la valvola di controllo SV1/2 è danneggiata |

| Il motore della pressa non riesce a produrre pressione | Scambio EV1/2 non funzionante, valvola di riempimento V5/6 aperta, regolazione della pressione danneggiata, usura della pompa |

| Il motore della pressa si ferma in posizione di arresto per 5-10 secondi, quindi esegue un movimento lento. | Valvola di riempimento EV5/6 chiusa, posizione dell'olio troppo bassa nel cilindro dell'olio |

| La testa della pressa si muove prima leggermente all'indietro e poi inizia lentamente | Valvola singola V11/V12 aperta, parametri di impostazione errati |

| Curvatura non corretta | Guasto della valvola di controllo, impostazione di base errata, trasduttore non regolato bene o trasduttore danneggiato. |

| La testa della pressa non riesce a tornare indietro, la testa della pressa torna indietro lentamente | La valvola di controllo SV1/2 è danneggiata, la valvola di scambio Ev1/2 non risponde, la valvola di riempimento è bloccata in posizione di chiusura, la valvola singola EV9/8 è in posizione di chiusura, la valvola di regolazione della pressione EVP è danneggiata, l'impostazione dei parametri è errata, la guida si muove a spanne, la pressione di corsa è troppo bassa. |

| La testa della pressa si è fermata in posizione alta, fino a 2-3 mm torna indietro, si abbassa lentamente e la velocità non supera i 2 mm/min. | V7/8 a una via aperto, sostituire la perdita o l'otturatore EV1/2 |

Nota: per risolvere eventuali guasti e rispettare le procedure di ispezione e manutenzione, è necessario rivolgersi a una persona qualificata. Durante il periodo di garanzia, informare il personale di manutenzione. Se il guasto è dovuto a un funzionamento non corretto, il personale di manutenzione non sarà ritenuto responsabile.

Nota:

Due modi di fermarsi:

-Spostare il blocco di scorrimento al centro del punto morto inferiore.

-Chiudere l'interruttore principale del motore

-Impostare il selettore di funzionamento su "0".

-Impostare l'interruttore principale su "0".

-Posizionare i due pezzi di legno sul tavolo da lavoro.

-Ruotare il selettore a chiave "selezione operazione" su "2" (per la regolazione)

-Funzionamento in modalità "manuale

Dopo l'arresto della macchina, spostare il blocco di scorrimento manuale verso il basso fino a quando non si collega leggermente al legno.

-Spegnere il motore principale

-Cambiare l'interruttore di selezione del funzionamento su "0".

-Impostare l'interruttore principale su "0".

Attivando questo pulsante, tutti gli assi si fermano e la pompa si spegne, ma il sistema di controllo rimane attivo. Per riavviare la macchina:

-Rilasciare il pulsante di emergenza

-Premere il pulsante verde "marcia del motore principale". Non è necessario riavviare la macchina utensile.

In caso di arresto, se un lato del blocco di scorrimento è inclinato o più basso rispetto alla posizione di livello, può essere regolato manualmente, ma la macchina deve essere spenta e riavviata in condizioni normali.

Nota: se non è possibile correggere il blocco del cursore o se la funzione di posizionamento si interrompe ripetutamente, ciò potrebbe indicare un guasto nel sistema di controllo o nel sistema idraulico.

La persona responsabile della manutenzione e del collaudo deve leggere attentamente il manuale d'uso e avere un'ampia esperienza.

Si raccomanda di far eseguire un controllo dal produttore della macchina.

L'operatore della macchina deve eseguire un'ispezione giornaliera per individuare eventuali perdite o parti allentate.

Se l'utente non riesce a risolvere un malfunzionamento, deve informare immediatamente il produttore.

Lista di controllo per la manutenzione settimanale:

Rifornimento di olio idraulico:

T = V /Q* 5

Programma di sostituzione del nucleo del filtro:

Nota: se la spia gialla "sostituire il filtro" si accende, il nucleo deve essere sostituito entro 8 ore di funzionamento.

Se necessario, è necessario controllare settimanalmente la posizione di zero di tutti gli assi della macchina (senza localizzatore del calibro posteriore) o ricevere una compensazione dal DNC.

Voci dell'ispezione ordinaria:

Programma di ispezione delle valvole:

Le valvole V7, V8, V9 e V10 devono essere ispezionate ogni sei mesi seguendo le seguenti procedure:

Nota: Le valvole di ritegno sopra menzionate fanno parte del sistema di sicurezza. Non avviare la macchina utensile prima di aver sostituito le valvole potenzialmente danneggiate.

Ispezione della valvola di regolazione della pressione:

L'anello di tenuta di sicurezza della valvola di regolazione meccanica della pressione deve essere ispezionato annualmente.

Nota: se non è possibile eseguire la regolazione di cui sopra, qualsiasi richiesta di risarcimento per problemi di qualità durante il periodo di garanzia sarà annullata.

Programma di sostituzione dell'olio idraulico:

Raccomandazione di olio idraulico e lubrificante

| Produttore | Olio idraulico | Grasso |

|---|---|---|

| ESSO | NUTO H46 | BACCO EP2 |

| GUSCIO | TELLUS 46 | ALVANIA EP2 |

| GOLFO | ARMONIA 46 AW | CORONA EP2 |

| BP | HLP 46 | LS2 |

| FEXACO | OLIO RANDO 46 | MUTIFAX EP2 |

| OLIO MOBIL | MOBIL DTE 25 | MOBIL LUX EP2 |

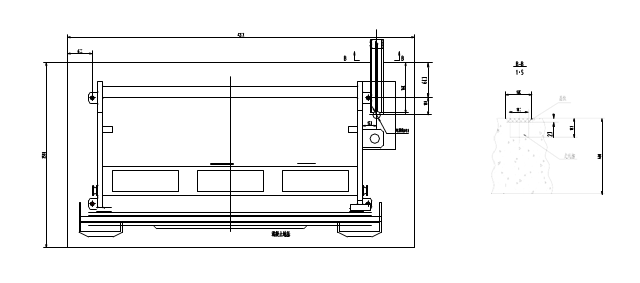

Ecco i disegni: