Vi siete mai chiesti come saldare pezzi di metallo estremamente spessi senza ricorrere a più passate? La saldatura a elettroscoria (ESW) offre una soluzione efficiente, utilizzando scorie fuse per generare il calore necessario alla saldatura. Questa tecnica è ideale per saldare sezioni spesse in una sola passata, risparmiando tempo e materiali. In questo articolo scoprirete il processo, le attrezzature, le applicazioni e i vantaggi dell'ESW, fornendovi le conoscenze necessarie per comprenderne i vantaggi e i potenziali svantaggi in varie applicazioni industriali.

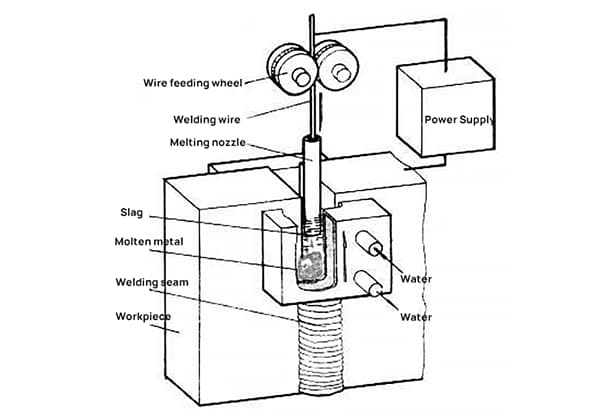

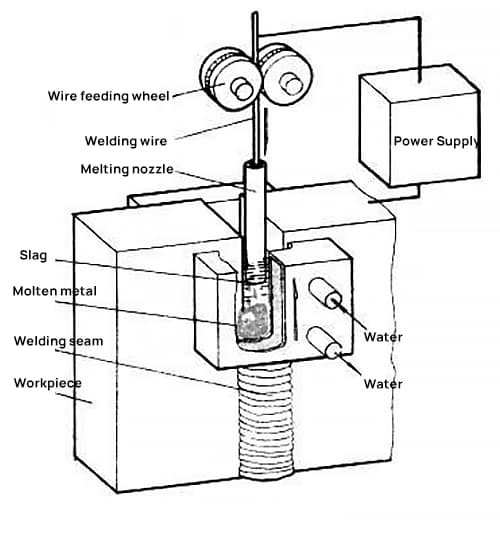

La saldatura a elettroerosione utilizza il calore di resistenza generato dalla corrente che passa attraverso la scoria come fonte di calore per fondere il metallo d'apporto e il metallo di base, che poi si solidifica formando una struttura saldamente connessa tra gli atomi di metallo.

Quando si avvia il processo di saldatura, cortocircuitare il filo di saldatura con la scanalatura di saldatura e aggiungere continuamente una piccola quantità di flusso solido.

Utilizzare il calore dell'arco elettrico per fonderlo e formare una scoria liquida.

Quando la scoria raggiunge una certa profondità, si aumenta la velocità di alimentazione del filo e si riduce la tensione in modo che il filo venga inserito nella piscina di scorie e l'arco si spenga, entrando così nel processo di saldatura a scoria.

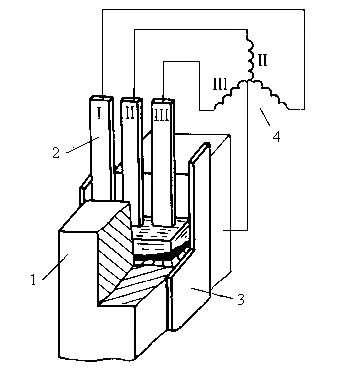

La saldatura a elettroerosione comprende principalmente la saldatura a elettroerosione con ugello a fusione, la saldatura a elettroerosione con ugello non a fusione, la saldatura a elettrodo a filo, la saldatura a elettrodo a piastra, ecc.

Lo svantaggio è che il calore in ingresso è elevato, il giunto rimane a lungo ad alte temperature e l'area vicina alla saldatura è soggetta a surriscaldamento, con conseguente formazione di strutture cristalline grossolane nel metallo saldato, bassa tenacità all'urto e, in genere, necessità di una ricottura post-saldatura. trattamento termico di rinvenimento.

Piastra di supporto: Viene utilizzato per estrarre dal pezzo la parte di metallo saldato che forma la pozza di scoria e che spesso produce fori di ritiro e cricche quando la saldatura si interrompe.

Scanalatura di partenza: Oltre a formare la scoria, viene utilizzata anche per lasciare all'interno della scanalatura di partenza la parte del processo ad arco elettrico instabile e a bassa temperatura, soggetta a difetti non fusi.

Dopo la saldatura, la piastra di supporto e la scanalatura di partenza vengono rimosse.

La saldatura a elettroerosione presenta le seguenti caratteristiche nel suo processo:

Rispetto ad altre fusioni metodi di saldaturaLa saldatura a elettroerosione presenta i seguenti vantaggi:

(1) Può saldare pezzi molto spessi in una sola volta, aumentando così la produttività della saldatura.

(2) I pezzi spessi non devono essere scanalati, purché vi sia un certo spazio di montaggio tra i due pezzi, il che consente di risparmiare molto metallo d'apporto e tempo di lavorazione.

(3) A causa della posizione verticale della saldatura, è sempre presente una pozza di scorie ad alta temperatura con un certo volume sulla pozza di metallo fuso, che facilita la precipitazione di gas e impurità nella pozza di metallo fuso.

Pertanto, difetti come pori e inclusioni di scorie sono generalmente meno probabili.

Inoltre, a causa della lenta velocità di saldatura e della minore concentrazione della fonte di calore rispetto a saldatura ad arcoLa velocità di riscaldamento e raffreddamento dell'area vicina alla cucitura è più lenta.

In questo modo si riduce la possibilità di cricche da tempra nell'area vicina alla giunzione per i tipi di acciaio facili da temprare. Il preriscaldamento non è necessario quando saldatura dell'acciaio al carbonio e acciaio a bassa lega.

(4) Poiché la profondità di fusione del metallo base è relativamente facile da regolare e controllare, la proporzione di metallo d'apporto e di metallo base nel metallo saldato può essere regolata in un ampio intervallo.

Ciò è particolarmente importante per regolare la composizione chimica del metallo saldato e ridurre le impurità dannose.

A causa delle caratteristiche della fonte di calore e della bassa velocità di saldatura, la saldatura a elettroerosione presenta alcuni svantaggi:

Il metallo saldato e l'area vicina al cordone rimangono a lungo ad alte temperature (superiori a 1000℃), con conseguente formazione di grani grossolani, strutture surriscaldate e riduzione della resistenza all'urto del giunto saldato.

Pertanto, la ricottura post-saldatura o trattamento termico di rinvenimento è generalmente richiesta per alcuni tipi di acciaio, il che è relativamente difficile per i pezzi di grandi dimensioni.

È necessario migliorare la tenacità all'urto del giunto saldato durante lo stato di saldatura a elettroerosione.

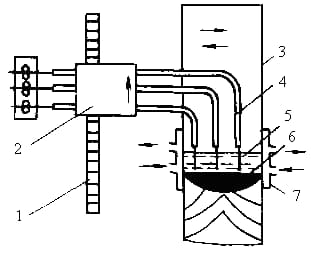

Esistono tre tipi di metodi di saldatura a elettroerosione, a seconda della forma dell'elettrodo:

1 - Binario di guida

2 - Testa della saldatrice

3 - Saldatura

4 - Ugelli elettrici

5 - Serbatoio scorie

6 - Piscina di fusione del metallo

7 - Cursore di formazione raffreddato ad acqua

La saldatura a elettroerosione è utilizzata principalmente per saldare acciaio o leghe a base di ferro.

Gli acciai a basso e medio tenore di carbonio sono facili da saldare. Grazie al raffreddamento lento, è adatto anche alla saldatura di acciaio ad alto tenore di carbonio e ghisa.

Con opportuni accorgimenti, si possono saldare anche acciai basso-legati, acciai inossidabili e leghe a base di nichel.

In generale, è consigliabile saldare lamiere di spessore pari o superiore a 30 mm.

In generale, è consigliabile saldare lamiere di spessore superiore a 30 mm, mentre le lamiere di spessore inferiore a 30 mm non sono così economiche come la saldatura ad arco sommerso e la saldatura elettrica a gas. saldatura verticale.

Sebbene non esista un limite massimo di spessore per la saldatura a elettrodo, a causa dei limiti delle apparecchiature, la saldatura a elettrodo a filo può generalmente saldare lamiere di spessore fino a 400 mm.

Per spessori maggiori, è possibile utilizzare la saldatura a elettrodo a piastra e la saldatura a elettroerosione con ugello fuso, con uno spessore fino a 1 metro.

I giunti di testa tra piastre di uguale spessore sono i più facili da saldare e i più utilizzati. Seguono i giunti a T, i giunti d'angolo e i giunti a croce.

La struttura più utilizzata è quella a piastra spessa, seguita da strutture a sezione larga, strutture cilindriche e strutture a sezione variabile (comprese le strutture con saldature curve o a superficie curva).

Queste strutture si trovano spesso in settori industriali come la produzione di macchine, i macchinari pesanti, i recipienti a pressione delle caldaie, le navi e i grattacieli.

Funzione: Fonde le scorie per convertire l'energia elettrica in calore:

(1) Fonde il metallo di riempimento e il metallo di base;

(2) Preriscaldare la parte saldata;

(3) Prolunga il tempo di esistenza del bagno fuso e rallenta il raffreddamento del pezzo saldato;

(4) Nessun effetto legante.

Requisiti per Flusso di saldatura:

(1) Deve essere in grado di formare facilmente e rapidamente la scoria. La scoria deve avere una conducibilità adeguata, ma non troppo elevata, altrimenti aumenterà la deviazione di corrente intorno al filo di saldatura, indebolirà l'effetto di convezione del flusso di liquido nella zona ad alta temperatura e causerà una diminuzione dell'ampiezza del fuso o addirittura una penetrazione incompleta.

(2) La scoria liquida deve avere una viscosità adeguata. Se la viscosità è troppo alta, è facile che si producano inclusioni di scoria e sottosquadri nel metallo saldato. Se la viscosità è troppo bassa, è facile che la scoria fuoriesca dallo spazio tra il pezzo e la piastra di supporto, con conseguente interruzione della saldatura.

Durante il processo di saldatura a elettroerosione, l'alligazione del metallo saldato non avviene generalmente attraverso il flusso, ma principalmente regolando la composizione della lega del metallo saldato. materiale dell'elettrodo per controllare la composizione chimica e le proprietà meccaniche del metallo saldato.

Quando si sceglie un elettrodo per la saldatura a scoria, occorre considerare l'effetto di diluizione del metallo base sulla saldatura.

Per la saldatura di acciaio al carbonio e acciaio a bassa lega:

(1) Il contenuto di zolfo e fosforo del materiale dell'elettrodo deve essere controllato.

(2) Il contenuto di carbonio di dell'elettrodo deve essere generalmente inferiore a quello del metallo base, in genere controllato a circa 0,10% W(C).

(3) La conseguente diminuzione delle proprietà meccaniche della saldatura può essere compensata aumentando il contenuto di manganese, silicio e altre sostanze. elementi in lega.

Tabella per la selezione dei fili di saldatura a elettroerosione comunemente utilizzati per i materiali in acciaio.

| Varietà | Grado di acciaio | Filo per saldatura |

| Piastra d'acciaio | Q235A Q235B Q235C Q235D | H08A H08MnA |

| 20g 22g 25g Q345 (16Mn) Q295 (09Mn2) | H08Mn2Si H10MnSi H10Mn2 H08MnMoA | |

| Q390 (15Mnv, 15MnTi, 16MnNb) | H08Mn2MoVA | |

| Q420 (15MnVN, 14MnVTiRE) | H10Mn2MoVA | |

| 14MnMoV 14MnMoVN 15MnMoVN 18MnMoNb | H10Mn2MoVA H10MdNiMo | |

| Parti fuse e forgiate | 15 20 25 35 | H10h4n2 H10MnSj |

| 20MnMo 20MnV | H10Mn2 H10MnSi | |

| 20MnSi | H10MnSi |

I requisiti di base della saldatura a elettroerosione per potenza di saldatura sono i seguenti:

1. Mantenere un processo ad arco elettrico stabile.

Durante il processo di saldatura, non devono verificarsi scariche d'arco o processi misti di scorie e arco, altrimenti i normali parametri del processo di saldatura saranno distrutti.

L'alimentatore per arco elettrico deve essere scelto con caratteristiche piatte (bassa tensione a vuoto e piccola induttanza).

2. Mantenere una situazione stabile corrente e tensione di saldatura.

Durante la saldatura a elettroscoria, il filo di saldatura viene alimentato a velocità costante e le caratteristiche di corrente-tensione nel bagno di scoria sono curve ascendenti.

Pertanto, quando la tensione della rete cambia e la velocità di alimentazione del filo cambia, la corrente e tensione di saldatura Le variazioni causate dalla caratteristica piatta della sorgente di saldatura sono ridotte e l'effetto di autoregolazione è forte.

3. La saldatura a elettroerosione richiede una potenza sufficiente, una bassa tensione a vuoto e una sorgente di saldatura con caratteristiche piatte.

Per la saldatura a elettroerosione si utilizzano comunemente sorgenti di corrente alternata, con modelli come BP1-3×1000 e BP1-3×3000 (trasformatori per saldatura ad arco con caratteristiche piatte). Se non è disponibile una sorgente di saldatura con caratteristiche piatte, si può utilizzare un trasformatore per saldatura ad arco con caratteristiche piatte. fonte di alimentazione per la saldatura ad arco con caratteristiche verso il basso può essere utilizzato temporaneamente come sostituto.

Saldatura a elettroerosione:

(1) Processo ad arco: In primo luogo, si genera un arco tra il filo di saldatura e la piastra dell'elettrodo. Il calore dell'arco scioglie il flusso di saldatura intorno all'arco. Quando la scoria liquida raggiunge una certa profondità, la velocità di alimentazione del filo viene aumentata e la tensione dell'arco viene abbassata per inserire il filo di saldatura nel bagno fuso. L'arco si spegne e inizia il processo successivo.

(2) Processo di scoria: Quando la corrente scorre attraverso il bagno di scorie verso il pezzo, il filo di saldatura e il pezzo vengono fusi dal calore di resistenza generato dal bagno di scorie. Il metallo fuso si deposita sul fondo della piscina di scorie a causa del suo peso superiore alla densità della scoria, formando una piscina fusa. Mentre l'elettrodo continua a fondere e ad alimentare, la piscina fusa e la piscina di scorie continuano a salire. Il metallo raffreddato e solidificato sul fondo della piscina fusa, lontano dalla fonte di calore, forma la saldatura.

1. I gas e le scorie nel bagno fuso sono facili da precipitare, quindi non è facile produrre pori o inclusioni di scorie.

2. La reazione metallurgica è sufficiente e la composizione chimica della saldatura è uniforme.

3. Può ridurre la tendenza all'estinzione della saldatura ed evitare che crepe fredde, particolarmente vantaggioso per gli acciai a medio e alto tenore di carbonio.

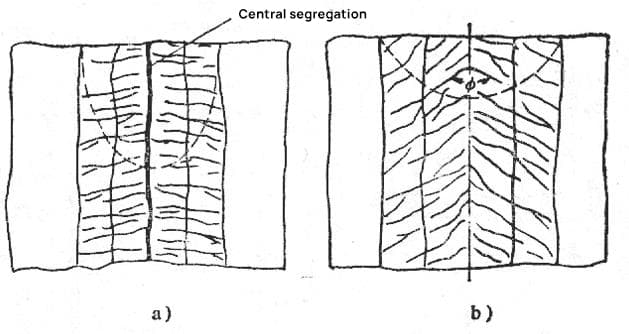

4. La zona colpita dal calore è ampia, la dimensione dei grani è grossolana e l'indice di tenacità diminuisce. La saldatura presenta una caratteristica di cristallizzazione a zig-zag, formando un angolo di giunzione φ. Più grande è l'angolo di giunzione φ, maggiore è la tendenza alla formazione di segregazione e inclusioni al centro della saldatura, con conseguenti cricche. Per evitare ciò, il coefficiente di formazione (ψ=B/H) deve essere aumentato, riducendo così l'angolo di giunzione φ.

a) Fattore di forma ψ = 0,8, grande angolo di intersezione Φ, grave segregazione centrale.

b) Fattore di forma ψ = 3,0, piccolo angolo di intersezione Φ.

5. Ha una buona protezione per il metallo fuso.

6. Può saldare pezzi grandi e spessi in una sola volta senza smussare e il vantaggio diventa più evidente con l'aumentare dello spessore.

7. Ha un costo contenuto.

8. Il rapporto di fusione è piccolo, generalmente 10-20%, e la composizione della saldatura può essere facilmente regolata attraverso il filo di saldatura.

9. Non è richiesto il preriscaldamento, ma è necessario un trattamento termico post-saldatura per migliorare la tenacità (in genere ricottura o tempra).

10. La piscina di scorie ha una grande capacità termica e non è sensibile alle variazioni di corrente a breve termine.

Crepe:

Crepe calde al centro del giunto di saldatura interfaccia.

Fine della saldatura: cricche da solidificazione (ridurre la velocità di alimentazione del filo e riscaldare localmente la parte inferiore).

Zona colpita dal calore: crepe a freddo (preriscaldamento, post-riscaldamento);

Porosità: H2; CO

Inclusione di scorie: modifica delle specifiche o processo di scoria elettrica instabile.

Penetrazione incompleta: processo di scoria elettrica instabile o parametri di specifica inadeguati.

Ampia zona termicamente alterata con granulometria grossolana: è possibile eseguire un trattamento termico di normalizzazione e rinvenimento post-saldatura, nonché misure quali la riduzione del gioco, l'aggiunta di metallo d'apporto e l'aumento della velocità di saldatura.