Vi siete mai chiesti perché i vostri pezzi lavorati a CNC non sono perfetti? Questo articolo esplora nove comuni errori di lavorazione CNC, dall'usura degli utensili alla deformazione termica, e offre consigli pratici per evitarli. Comprendendo questi errori, migliorerete l'accuratezza della lavorazione e risparmierete tempo e risorse. Immergetevi per scoprire come piccoli aggiustamenti possono portare a pezzi sempre impeccabili.

L'errore di lavorazione si riferisce alla deviazione tra i parametri geometrici reali (dimensioni, forma e posizione reciproca) e i parametri geometrici ideali. L'accuratezza della lavorazione è determinata dal grado di conformità tra i parametri geometrici reali e quelli ideali.

Quanto minore è l'errore di lavorazione, tanto maggiore è il grado di conformità e di accuratezza della lavorazione. Sia l'errore di lavorazione che l'accuratezza di lavorazione sono utilizzati per misurare lo stesso problema. Pertanto, la dimensione dell'errore di lavorazione indica il livello di accuratezza della lavorazione.

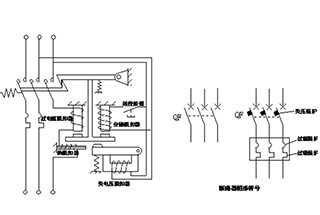

I principali errori di produzione nelle macchine utensili comprendono errori nella rotazione del mandrino, nella guida e nella catena di trasmissione.

L'errore di rotazione del mandrino si riferisce alla deviazione dell'asse effettivo del mandrino in un dato momento rispetto al suo asse medio, che influisce direttamente sulla precisione del pezzo lavorato.

Le cause dell'errore di rotazione del mandrino comprendono errori di coassialità del mandrino, errori dei cuscinetti, errori di coassialità tra i cuscinetti e l'avvolgimento del mandrino.

La guida serve come riferimento per determinare le posizioni relative dei componenti della macchina utensile e guida anche il movimento della macchina. L'errore della guida può essere causato da errori di fabbricazione della guida stessa, da un'usura irregolare e da una scarsa qualità di installazione.

L'errore della catena di trasmissione si riferisce agli errori di movimento relativo tra gli elementi di trasmissione alle due estremità della catena ed è causato da errori di fabbricazione e di assemblaggio di ciascuna maglia e dall'usura durante l'uso.

In qualsiasi processo di taglio, l'usura dell'utensile comporta modifiche alle dimensioni e alla forma del pezzo. L'impatto degli errori geometrici degli utensili sugli errori di lavorazione varia a seconda del tipo di utensile. Nel caso di utensili di dimensioni fisse, gli errori di fabbricazione influiscono direttamente sulla precisione di lavorazione del pezzo. D'altra parte, per gli utensili generici (come gli utensili di tornitura), gli errori di fabbricazione non hanno un impatto diretto sugli errori di lavorazione.

Lo scopo di un'attrezzatura è garantire che il pezzo sia posizionato correttamente rispetto alla fresa e alla macchina utensile. Di conseguenza, gli errori geometrici dell'attrezzatura hanno un impatto significativo sugli errori di lavorazione, in particolare sugli errori di posizione.

L'errore di posizionamento è costituito principalmente dalle imprecisioni del dato di riferimento e dalle imprecisioni di fabbricazione della coppia di posizionamento.

Quando si lavora il pezzo sulla macchina utensile, alcuni elementi geometrici del pezzo devono essere scelti come origine di riferimento. Se l'origine di riferimento scelta non è allineata con l'origine di progetto (l'origine utilizzata per determinare le dimensioni e la posizione di una superficie specifica nel disegno del pezzo), si verificherà un errore di non coincidenza dell'origine.

La superficie di posizionamento del pezzo e gli elementi di posizionamento del dispositivo formano la coppia di posizionamento. La variazione massima di posizione del pezzo causata dalle imprecisioni di fabbricazione della coppia di posizionamento e dallo spazio di accoppiamento tra le coppie di posizionamento è nota come imprecisione di fabbricazione della coppia di posizionamento.

Le imprecisioni nella coppia di posizionamento possono verificarsi solo quando si utilizza il metodo di regolazione e non il metodo di taglio di prova.

Rigidità del pezzo

In un sistema di lavorazione, se il pezzo ha una rigidità inferiore rispetto alla macchina utensile, all'utensile e all'attrezzatura, sotto l'influenza delle forze di taglio, la deformazione dovuta all'insufficiente rigidità del pezzo avrà un impatto significativo sugli errori di lavorazione.

Rigidità dell'utensile

La rigidità di un cilindro utensile di tornitura nella direzione normale (y) della superficie lavorata è molto elevata e la sua deformazione può essere trascurata. Tuttavia, quando si esegue un foro interno con un diametro inferiore, la barra di taglio ha una scarsa rigidità e la deformazione indotta dalla forza della barra di taglio influisce notevolmente sulla precisione di lavorazione del foro.

Rigidità dei componenti delle macchine utensili

Le parti di una macchina utensile sono costituite da molti componenti e attualmente non esiste un metodo di calcolo semplice per determinarne la rigidità. La rigidità dei componenti delle macchine utensili viene valutata principalmente attraverso la sperimentazione. I fattori che influenzano la rigidità delle parti di una macchina utensile sono la deformazione delle superfici di giunzione durante il contatto, la forza di attrito, i componenti a bassa rigidità e il gioco.

La deformazione termica nel sistema di lavorazione ha un impatto significativo sugli errori di lavorazione, in particolare nella lavorazione di precisione e nella lavorazione di pezzi di grandi dimensioni. In alcuni casi, gli errori di lavorazione causati dalla deformazione termica possono rappresentare fino a 50% dell'errore totale del pezzo.

In ogni processo di lavorazione, il sistema di lavorazione deve essere regolato in qualche modo. Tuttavia, poiché la regolazione non può essere perfettamente accurata, ci saranno errori di regolazione. L'accuratezza della posizione reciproca del pezzo e della fresa sulla macchina utensile è garantita dalle regolazioni della macchina utensile, della fresa, dell'attrezzatura o del pezzo.

Quando l'accuratezza originale della macchina utensile, della fresa, dell'attrezzatura e del pezzo grezzo soddisfa i requisiti del processo senza tenere conto dei fattori dinamici, l'errore di regolazione diventa il fattore principale nel determinare l'errore di lavorazione.

Quando si misurano i pezzi durante o dopo la lavorazione, l'accuratezza della misura è direttamente influenzata dal metodo di misurazione, dall'accuratezza dello strumento di misura, dal pezzo in lavorazione e da fattori sia soggettivi che oggettivi.

La sollecitazione che esiste all'interno di una parte senza alcuna forza esterna è nota come stress interno. Una volta stress interno è generato in un pezzo, il metallo si trova in uno stato di alta energia potenziale e di instabilità. Per raggiungere uno stato di minore energia e stabilità, il metallo subisce una deformazione che causa la perdita della precisione di lavorazione originale del pezzo.