Vi siete mai chiesti come i diversi materiali influenzino la piegatura delle lamiere? In questo articolo, un ingegnere meccanico esperto condivide la propria esperienza sull'impatto dei tipi di materiale, dello spessore e di altri fattori sui calcoli di piegatura. Scoprite le preziose intuizioni che possono aiutarvi a ottimizzare i vostri processi di fabbricazione della lamiera e a ottenere risultati precisi. Continuate a leggere per imparare da un esperto del settore e portate la vostra conoscenza della piegatura al livello successivo!

Il nostro calcolatore online completo per la piegatura delle lamiere è uno strumento essenziale per la lavorazione di precisione dei metalli, che consente di determinare rapidamente e con precisione i parametri critici per le operazioni di piegatura delle lamiere. Questo calcolatore avanzato fornisce informazioni chiave su:

Istruzioni per un uso ottimale:

Sfruttate questa potente calcolatrice per migliorare il processo di fabbricazione delle lamiere, migliorare l'accuratezza, ridurre gli sprechi di materiale e ottimizzare il flusso di lavoro della produzione.

Lettura correlata:

La piegatura delle lamiere è un processo fondamentale nella fabbricazione dei metalli che prevede la deformazione di una lamiera lungo un asse rettilineo. Questo processo è essenziale per creare un'ampia gamma di prodotti metallici con forme e funzionalità diverse. Per ottenere piegature precise e accurate, è necessario comprendere e considerare diversi concetti chiave durante le fasi di progettazione e produzione.

Il processo di piegatura inizia con una progettazione dettagliata del pezzo finale. Ciò comporta la creazione di modelli 3D utilizzando software CAD come AutoCAD o SolidWorks. Il progetto deve tenere conto di vari fattori, tra cui la tolleranza di piegatura, i rilievi e le linee di piegatura. I file preparati correttamente garantiscono che il prodotto finale soddisfi le specifiche e gli standard di qualità desiderati.

Il margine di curvatura rappresenta la lunghezza dell'asse neutro dall'inizio alla fine della curva. Il fattore K è un coefficiente che aiuta a determinare la posizione dell'asse neutro rispetto allo spessore del materiale. Varia a seconda delle proprietà del materiale e del metodo di piegatura utilizzato. Ad esempio, in un caso di studio che riguardava la lamiera di alluminio, è stato utilizzato un fattore K di 0,3 per ottenere curve precise. La comprensione e il calcolo accurato della tolleranza di piegatura e del fattore K sono essenziali per ottenere piegature precise e mantenere le dimensioni complessive del pezzo.

Il raggio di curvatura è la curvatura della curva ed è fondamentale per mantenere l'integrità strutturale della lamiera. Il raggio di curvatura minimo deve essere in genere almeno pari allo spessore della lamiera per evitare deformazioni o fessurazioni. Garantire raggi di curvatura uniformi in tutte le curve può anche contribuire a progetti efficienti ed economici.

Il ritorno elastico è la tendenza di una parte di lamiera piegata a ritornare parzialmente alla sua forma originale dopo la rimozione della forza di piegatura. Questo fenomeno può portare a imprecisioni nelle dimensioni finali del pezzo. Per compensare il ritorno elastico, si può applicare una forza aggiuntiva con metodi come il bottoming e il coining. L'imbottigliamento comprime la lamiera sul fondo dello stampo, eliminando di fatto il ritorno elastico. La coniatura prevede l'applicazione di una pressione elevata per creare una deformazione permanente, riducendo ulteriormente gli effetti del ritorno elastico.

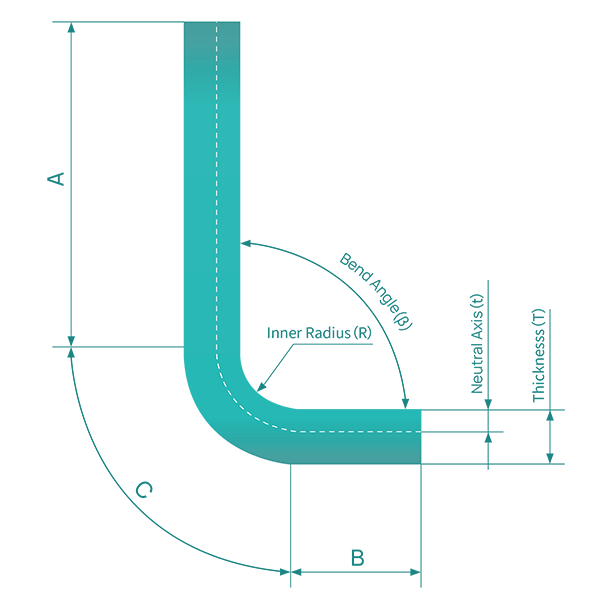

L'asse neutro è una linea immaginaria all'interno della lamiera che non subisce allungamenti o compressioni durante la piegatura. La zona di tensione si trova all'esterno della piegatura, dove il materiale si allunga, mentre la zona di compressione si trova all'interno, dove il materiale si comprime. La comprensione di queste zone è fondamentale per effettuare calcoli di piegatura accurati e per prevedere il comportamento del materiale durante il processo di piegatura.

L'orientamento delle curve si riferisce alla direzione in cui vengono realizzate. Per una produzione efficiente ed economica, le curve provenienti dallo stesso piano dovrebbero essere orientate nella stessa direzione. Questo approccio riduce la necessità di riorientare il pezzo, risparmiando tempo e risorse. L'orientamento coerente delle curve aiuta anche a mantenere l'uniformità degli utensili e delle impostazioni durante il processo di produzione.

L'industria impiega diversi metodi di piegatura, ciascuno con i propri vantaggi e limiti:

Comprendendo a fondo questi concetti chiave, i progettisti e gli ingegneri possono prendere decisioni informate durante il processo di piegatura, garantendo parti in lamiera di alta qualità e precisione.

Di seguito sono riportate le risposte ad alcune domande frequenti:

Il fattore K nella piegatura delle lamiere è un parametro fondamentale che rappresenta il rapporto tra la distanza dall'asse neutro e lo spessore del materiale. L'asse neutro è una linea immaginaria all'interno del metallo che non subisce alcuna compressione o stiramento durante la piegatura. Questa posizione si sposta dal punto medio dello spessore del materiale man mano che il metallo viene piegato.

La determinazione del fattore K richiede misure e calcoli. In genere, si piegano pezzi campione di metallo e si misurano le dimensioni chiave, tra cui il raggio interno della piegatura, lo spessore del materiale e il margine di piegatura. Il fattore K può essere calcolato con la formula:

L'angolo di curvatura complementare è (180°-angolo incluso)

Per comodità, si utilizzano spesso tabelle e diagrammi del fattore K. Questi forniscono valori tipici in base al tipo di materiale, allo spessore e al metodo di piegatura. Questi forniscono valori tipici in base al tipo di materiale, allo spessore e al metodo di piegatura. Il fattore K è influenzato da vari fattori, tra cui le proprietà del materiale, il raggio di curvatura, lo spessore del materiale e il metodo di piegatura utilizzato.

I valori del fattore K variano in genere tra 0,3 e 0,5. Ad esempio, i materiali morbidi come il rame hanno un fattore K di circa 0,35, i materiali semiduri come l'acciaio dolce e l'alluminio di circa 0,41 e i materiali duri come il bronzo e l'acciaio laminato a freddo di circa 0,45.

Nelle applicazioni pratiche, il fattore K è essenziale per calcolare le quote di piegatura e le deduzioni, per garantire modelli piatti accurati e per prevenire i difetti durante il processo di piegatura. Viene spesso utilizzato nei software di progettazione e da pressa piegatrice operatori per la lavorazione precisa della lamiera.

Per calcolare la tolleranza di piegatura delle lamiere, è necessario considerare diversi parametri chiave e utilizzare una formula specifica. I parametri necessari sono lo spessore del materiale (T), l'angolo di piegatura (A), il raggio interno (R) e il fattore K (K). L'angolo di piegatura (BA) è la lunghezza dell'arco di piegatura misurata lungo l'asse neutro della lamiera.

La formula per il calcolo dell'indennità di piega è la seguente:

Dove:

Per esempio, dato un angolo di curvatura (A) di 120 gradi, un raggio interno (R) di 6,5 mm, uno spessore del materiale (T) di 2,5 mm e un fattore K (K) di 0,5, è possibile calcolare la tolleranza di curvatura come segue:

1. Se necessario, convertire l'angolo di curvatura in radianti:

2. Applicare i valori alla formula:

Il margine di piegatura (BA) calcolato è di 16,23 mm. Questo valore viene poi utilizzato per determinare la lunghezza in piano della lamiera necessaria per formare il pezzo desiderato. La lunghezza piana può essere calcolata sommando le lunghezze delle gambe al margine di piegatura. In questo modo si garantisce una lavorazione precisa ed efficiente dei pezzi in lamiera.

Il margine di piegatura (BA) e la deduzione di piegatura (BD) sono due concetti essenziali nella piegatura delle lamiere che hanno scopi diversi nel processo di fabbricazione. Il margine di piegatura si riferisce alla lunghezza del materiale necessario per creare una piegatura, misurata lungo l'asse neutro della lamiera. Tiene conto del materiale effettivamente utilizzato nella piegatura e viene aggiunto alla lunghezza piana per garantire che le dimensioni finali del pezzo soddisfino le specifiche di progetto.

La deduzione di piega rappresenta invece la quantità di materiale che deve essere sottratta dalla lunghezza totale del piatto per ottenere la piega desiderata. Questa deduzione è necessaria per compensare l'effetto di ritorno elastico che si verifica quando la forza di piegatura viene rimossa, assicurando che l'angolo di piegatura finale sia preciso e che le dimensioni del pezzo siano mantenute.

In sintesi, mentre la tolleranza di piegatura viene aggiunta alla lunghezza piana per un corretto utilizzo del materiale durante la piegatura, la deduzione di piegatura viene sottratta per tenere conto del comportamento del materiale dopo la piegatura, in particolare della tendenza a piegarsi leggermente. Entrambi i calcoli sono fondamentali per ottenere componenti in lamiera precisi e accurati.

Il calcolo accurato della lunghezza in piano nella piegatura delle lamiere è fondamentale per diversi motivi che influiscono direttamente sulla qualità, l'efficienza e l'economicità del processo di fabbricazione.

In primo luogo, calcoli precisi della lunghezza piana assicurano che le dimensioni finali del pezzo corrispondano alle specifiche di progetto. Calcolando correttamente il Bend Allowance e il Bend Deduction, le dimensioni del pezzo finito saranno precise, garantendo che si adatti correttamente all'assemblaggio complessivo e che soddisfi i requisiti di progetto previsti.

In secondo luogo, un calcolo accurato della lunghezza dei piatti ottimizza l'utilizzo del materiale e l'efficienza. Determinando le dimensioni esatte della lamiera necessaria prima della piegatura, i fabbricanti possono ridurre al minimo gli scarti e controllare i costi, rendendo il processo di fabbricazione più efficiente dal punto di vista delle risorse.

In terzo luogo, garantire la corretta lunghezza dei piani è fondamentale per l'adattamento e l'assemblaggio dei pezzi. Dimensioni errate possono far sì che i pezzi non si incastrino come previsto, causando problemi di assemblaggio e potenziali rilavorazioni, che possono essere costose e richiedere molto tempo.

In quarto luogo, calcoli accurati aiutano a mantenere la distribuzione delle sollecitazioni e l'integrità strutturale dei pezzi piegati. La corretta contabilizzazione del Bend Allowance e del Bend Deduction garantisce che i pezzi siano piegati in modo da mantenere la loro resistenza e la loro durata, che è essenziale per l'affidabilità del prodotto finale.

In quinto luogo, l'uniformità di fabbricazione è ottenuta grazie a calcoli precisi della lunghezza dei piatti. Questa coerenza riduce gli errori e le rilavorazioni, rendendo il processo produttivo più efficiente e affidabile. Inoltre, garantisce che ogni pezzo prodotto soddisfi gli stessi standard elevati.

In sesto luogo, calcoli accurati compensano l'effetto di ritorno elastico del materiale, in cui la parte piegata tende a piegarsi parzialmente dopo la rimozione della forza di piegatura. Incorporando la corretta deduzione di piegatura, i fabbricanti possono ottenere l'angolo di piegatura desiderato e mantenere la precisione dimensionale dopo il processo di piegatura.

Infine, conoscere le dimensioni esatte richieste per il modello piatto semplifica il processo di produzione. Consente di snellire le operazioni, facilitando la produzione di componenti piegati di alta qualità con il minimo sforzo ed errore.

In sintesi, il calcolo accurato della lunghezza in piano nella piegatura delle lamiere è essenziale per garantire dimensioni precise, ottimizzare l'uso del materiale, ottenere un accoppiamento e un assemblaggio corretti, mantenere l'integrità strutturale, assicurare la coerenza nella fabbricazione, compensare il ritorno elastico e semplificare il processo di produzione.

Nei calcoli di piegatura delle lamiere, l'impatto dei diversi tipi di materiale sul fattore di piegatura è significativo e sfaccettato, influenzando l'accuratezza, la qualità e l'efficienza del processo di piegatura. Le aree chiave interessate comprendono:

Proprietà del materiale:

I diversi materiali presentano proprietà meccaniche diverse, come la resistenza allo snervamento, la resistenza alla trazione e il modulo elastico. Queste proprietà influenzano direttamente il comportamento del materiale durante la flessione, influenzando il fenomeno del ritorno elastico e la forza di flessione richiesta. Ad esempio, gli acciai ad alta resistenza richiedono in genere un fattore di flessione maggiore rispetto agli acciai dolci, a causa della loro maggiore resistenza alla deformazione plastica.

Struttura dei grani e anisotropia:

La struttura cristallina e l'orientamento dei grani dei metalli svolgono un ruolo cruciale nel comportamento a flessione. I materiali con una struttura a grani pronunciati, come alcune leghe di alluminio, possono presentare proprietà anisotrope, che portano a fattori di flessione diversi a seconda della direzione della flessione rispetto all'orientamento dei grani. Se non se ne tiene conto in modo adeguato nei calcoli, ciò può comportare un ritorno elastico incoerente e potenziali difetti.

Caratteristiche di indurimento del lavoro:

Materiali con tassi di incrudimento diversi, come gli acciai inossidabili austenitici rispetto agli acciai a basso tenore di carbonio, richiedono approcci diversi al calcolo dei fattori di piegatura. L'incrudimento durante il processo di piegatura può alterare significativamente le proprietà del materiale, influenzando la forma finale e la precisione dimensionale.

Coefficienti di espansione termica:

Per i processi che coinvolgono il calore, come la piegatura a caldo o il successivo trattamento termico, il coefficiente di espansione termica del materiale diventa un fattore critico. I materiali con coefficienti più elevati possono richiedere una compensazione nel fattore di piegatura per tenere conto delle variazioni dimensionali durante il raffreddamento.

Stato della superficie e trattamenti:

Trattamenti superficiali come l'anodizzazione, la zincatura o la cementazione possono alterare le proprietà superficiali del materiale, influenzando l'attrito durante la piegatura e modificando potenzialmente il fattore di piegatura richiesto. La presenza di strati di ossido o di rivestimenti deve essere considerata nei calcoli precisi di piegatura.

Variazioni di spessore:

Se lo spessore del materiale è di per sé un fattore chiave, altrettanto importante è la coerenza dello spessore sulla lastra. I materiali soggetti a variazioni di spessore, come alcune leghe laminate, possono richiedere fattori di piegatura adattati o calcoli più conservativi per garantire risultati coerenti su tutto il pezzo.

Sensibilità alla velocità di deformazione:

Alcuni materiali, in particolare alcune leghe di alluminio e acciai ad alta resistenza, presentano una sensibilità alla velocità di deformazione. Ciò significa che il fattore di piegatura può dover essere regolato in base alla velocità dell'operazione di piegatura: una piegatura più veloce potrebbe richiedere calcoli diversi rispetto a processi più lenti e controllati.

Stato di sollecitazione residua:

La presenza di tensioni residue nel materiale, che può variare in base al tipo di materiale e alla precedente storia di lavorazione, può influire in modo significativo sul comportamento di flessione. I materiali con alti livelli di tensioni residue possono richiedere trattamenti di distensione o fattori di piegatura modificati per ottenere risultati accurati.

Per ottimizzare le operazioni di piegatura per i diversi tipi di materiale, è fondamentale:

Considerando attentamente questi impatti specifici del materiale sul fattore di piegatura, i produttori possono ottenere una maggiore precisione, ridurre i tassi di scarto e ottimizzare i processi di piegatura delle lamiere in un'ampia gamma di materiali.